Способ строительства конструкции глубокой скважины, тампонажный раствор для его осуществления и конструкция глубокой скважины

Иллюстрации

Показать всеГруппа изобретений относится к нефтегазовой промышленности, в частности к способам сооружения конструкций структурно-поисковых, разведочных, эксплуатационных и нагнетательных скважин. При осуществлении способа производится кольматация околоствольной зоны скважины в интервалах залегания всех проницаемых пластов и пропластоков до продуктивного пласта перед спуском обсадных колонн. При этом кольматация осуществляется с использованием молекулярно-тонкодисперного тампонажного раствора. Крепление обсадных колонн проводят тампонажным раствором, плотность камня которого равна 1,0-1,1 средней плотности горных пород, вскрытых скважиной. В конструкции глубокой скважины последняя техническая и эксплуатационная колонны оборудуются фрагментами - вставками заданной длины, обладающими достаточными прочностными характеристиками для эксплуатации скважины, но легко разрушаемыми известными способами. Предложенная технология позволяет повысить качество крепления обсадных колонн и предотвратить межпластовые перетоки. За счет предложенного состава тампонажного раствора расширяется область его применения и повышается срок жизни тампонажного камня, а также включенные в конструкцию скважины фрагменты вставки обеспечивают возможность непосредственного контакта тампонажного материала с горной породой. 3 н. и 2 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к нефтегазовой промышленности, в частности к строительству структурно-поисковых, разведочных, эксплуатационных и нагнетательных скважин. Рекомендуется к использованию при строительстве водозаборных и других скважин.

Известен способ снижения проницаемости пластов при строительстве конструкции скважины путем обработки стенок скважины в процессе бурения глинистым раствором (Курочкин Б.М. и др. «Интенсификация процесса кольматации мелкопористых проницаемых пород механическим способом». Нефтяное хозяйство, 1973 г, №6, стр.11-14).

Недостатками данного способа являются:

- необходимость многократного удаления глинистой корки для обеспечения эффективной кольматации пласта;

- небольшая глубина проникновения глинистых частиц в пласт;

- отсутствие эффекта при депрессии на пласт, ассиметричном положении инструмента, наличии каверн и при отсутствии глинистой корки на стенках скважины;

- кратковременность эффекта кольматации из-за размыва глинистой корки пластовыми водами и ее разрушения пластовыми флюидами при снижении давления в стволе скважины ниже пластового.

Известна кольматация при креплении ствола скважины по патенту RU №2208129, включающая бурение интервала крепления с подачей гидромониторных струй промывочной жидкости с твердеющим материалом, например цементом, на стенки скважины, спуск и цементирование обсадной колонны, при котором цемент вводят в промывочную жидкость перед вскрытием проницаемых пластов, при этом в приствольной зоне и на стенках скважины гидромониторными струями формируют кольматационный слой с концентрацией твердой фазы цементных частиц до 75-90% для их твердения и образования цементного гидроизолирующего экрана толщиной 15-30 мм.

Основным недостатком данного способа является отсутствие эффекта кольматации околоствольной зоны скважины из-за плохой фильтруемости цемента в проницаемые пласты вплоть до ее отсутствия, особенно в мелкопористые и мелкотрещиноватые пласты. Это обусловлено размерами частиц клинкера известных цементов, величина основной массы которых превышает размеры пор проницаемых пород.

Известен способ строительства конструкции глубокой скважины (Е.М.Соловьев «Закачивание скважины». - М.: Недра, 1979 г, стр.90-101), включающий бурение горных пород, спуск обсадных и эксплуатационной колонн и заполнение заколонного пространства тампонажным раствором, в котором телескопическая конструкция скважины состоит из стальных труб различного диаметра и межколонных и заколонных пространств, герметизированных вяжущим на цементной основе (прототип).

Данный способ имеет следующие недостатки:

- в околоствольной зоне скважины уже в процессе строительства (бурения, цементирования) возникают межпластовые перетоки (МПП) глубинных флюидов (газов, жидких углеводородов, пластовых вод и рассолов), являющиеся причиной межколонных давлений (МКД), нарушения подземного баланса, потери промышленной части природных ископаемых, образования техногенных залежей, грифонов и других негативных воздействий на недра и окружающую среду, на ликвидацию которых требуется много времени и средств;

- невозможность использования для цементирования колонн и герметизации заколонного пространства тампонажных растворов, плотность камня которых равна или больше средней плотности горных пород, вскрытых скважин, связанная с их поглощением в интервалах проницаемых пород из-за разницы между давлением, создаваемым тампонажным раствором, и пластово-поровыми давлениями. Обычно используются тампонажные растворы плотностью ≤1,0-1,9 г/см3, хотя плотность большинства горных пород, слагающих осадочный чехол месторождений нефти и газа, изменяется от 1,86 г/см3 до 2,6 и более и в среднем составляет около 2,35 г/см3. Это не позволяет создать необходимое противодавление, аналогичное горному, на флюидопроявляющие пласты, особенно с аномально высоким пластовым давлением (АВПД), нарушенное в процессе бурения, что приводит к образованию путей фильтрации глубинных флюидов в цементном кольце (обсадная колонна - горная порода) уже на стадии формирования тампонажного камня. В дальнейшем в процессе неизбежного старения и разрушения цементного камня МПП могут принять угрожающие размеры.

- сложность технологического процесса бурения, связанная с повышенной вероятностью обвала ствола скважины и прихватом бурильной колонны с инструментом;

- низкое качество крепления обсадных колонн и герметизации заколонного пространства, обусловленные возможностью гидроразрыва пластов, поглощения технологического раствора проницаемыми породами и неполным замещением бурового раствора тампонажным в процессе продавочных работ;

- большие затраты на капитальный ремонт скважины (КРС) и ее ликвидацию.

Техническим результатом в части способа строительства глубокой скважины является восстановление герметичности крепи скважины, предотвращение межпластовых перетоков в процессе строительства, эксплуатации и после ликвидации скважины.

Технический результат достигается тем, что в способе строительства глубокой скважины, включающей бурение горных пород, спуск обсадных и эксплуатационной колонн, заполнение заколонного пространства тампонажным вяжущим раствором, до спуска обсадных колонн проводят кольматацию околоствольной зоны в интервалах пластов-коллекторов, залегающих во вскрытом разрезе до продуктивного пласта. При вскрытии в разрезе скважины однородных пород-коллекторов мощностью более 30-50 м, а также при различной проницаемости и порового давления пластов или залегания коллекторов друг от друга на значительном расстоянии, более 10-20 м, кольматацию проводят поинтервально под давлением известными способами.

Известна конструкция глубокой скважины по способу строительства конструкции глубокой скважины (Е.М.Соловьев. Закачивание скважины. - М.: Недра, 1979, стр.90-101). Конструкция глубокой скважины содержит обсадные и эксплуатационную колонны и пакер в эксплуатационной колонне.

Данная конструкция имеет ряд недостатков. Наличие несъемного пакера, входящего в состав компоновки подземного оборудования, который необходимо затем разбуривать при капитальном ремонте скважин, особенно эксплуатирующих залежи, содержащие агрессивные компоненты H2S и СO2. При ликвидации скважины это связано с необходимостью над продуктивным пластом и явными источниками МПП (второстепенные залежи, рапоносные линзы с АВПД и пр.др.) в интервале залегания пород - покрышек создавать технологические (10-30 м и более) окна в эксплуатационной и обсадных колоннах с полным разрушением их тела для обеспечения непосредственного контакта тампонажного материала с горной породой, при восстановлении флюидоупорных свойств естественной герметичности породы, нарушенной в процессе бурения. Затраты возрастают при использовании в конструкции скважины обсадных колонн из легированной стали повышенной прочности N-80, HS-90÷95, NT-90SS и выше.

Техническим результатом в части конструкции является обеспечение возможности непосредственного контакта тампонажного материала с горной породой и использования быстросъемного пакера.

Данный технический результат достигается тем, что в конструкции глубокой скважины, включающей обсадные и эксплуатационную колонны, в компоновку последней технической и эксплуатационной колонн включены фрагменты - вставки, например цилиндрические, длиной 20-50 м из легко разрушаемого известными способами материала не менее чем в одном-двух интервалах, напротив флюидоупорных пород-покрышек, залегающих выше и в непосредственной близости от рабочего продуктивного пласта и/или вышезалегающего флюидонасыщенного пласта-источника МПП, при этом эксплуатационная колонна включает седло под быстросъемный пакер.

Известна тампонажная смесь по авт.св. СССР №692982 для изоляции поглощающих пластов, содержащая вяжущее, водный раствор хлористого кальция и полимерную добавку, в которой с целью получения тампонирующей смеси, обладающей в отвержденном состоянии высокой структурной прочностью в условиях интенсивных водоперетоков, в качестве вяжущего она содержит гипсоглинистый цемент, а в качестве полимерной добавки - гидроизолированный полиакрилнитрил (гипан) при следующем соотношении компонентов, вес.%:

Цемент гипсоглиноземистый - 41-51

Гипан - 38-23

Водный раствор хлористого кальция

(плотность 1,06-1,10 г/см3).

Данная смесь имеет следующие недостатки:

- ограниченная область применения, так как получаемый тампонажный камень может существовать только в водных средах (пластовая вода), где содержание ионов поливалентных материалов Ca++, Mg++, Al+++, Fe+++ и т.д. не менее 8-9 г/л, что в природных условиях встречается крайне редко;

- непродолжительный срок жизни тампонажного камня (от 3 до 12 мес.) в пресных, слабоминерализованных водах и хлорнатриевых пластовых рассолах, так как, во-первых, идет быстрое растворение полимерного коагулята, а во-вторых, разрушение цементного вяжущего из-за солевой агрессии;

- плохая фильтруемость (проникновение) вплоть до отсутствия в мелкопористые и мелкотрещиноватые пласты (<10-15 мкм) из-за грубого помола цементного клинтера, размер большинства частиц которого превышает 15-30 мкм.

Известен тампонажный раствор по авт.св. СССР №1559115 для изоляции поглощающих пластов, включающий хлористый кальций и воду, в котором для повышения качества изоляции за счет увеличения устойчивости тампонажного камня размыву промывочными жидкостями он дополнительно содержит водорастворимый сульфат металла при следующем соотношении компонентов, мас.%:

Хлористый кальций - 52,4-61,5

Водорастворимый сульфат металла - 0,2-4,4

Вода - остальное.

Данный тампонажный раствор имеет следующие недостатки:

- ограниченная область применения, так как при температурах выше 10°С, что характерно для подавляющего большинства пластов коллекторов, происходит растворение образованных кристаллогидратов;

- непродолжительный срок жизни кристаллогидратов даже при температуре 8-9°С, так как в процессе смешения хлористого кальция с сульфатами металлов образуется незначительное количество до 4,0% слаборастворимого сульфата кальция и хорошо растворимые хлориды металлов. При контакте с пресными и слабоминерализованными водами происходит быстрое растворение образованных кристаллогидратов.

Наиболее близким к заявленному изобретению по составам тампонажных растворов является патент RU №2299230, в котором тампонажный раствор для изоляции продуктивного пласта, перекрытого обсадными колоннами, включает Микродур-261R-Х и воду и дополнительно содержит хлористый кальций, сульфат алюминия, нитрилотриметиленфосфоновую кислоту - НТФ при следующем соотношении компонентов, вес.%:

Микродур 261R-X-10-30

Хлористый кальций - 20-50

Сульфат алюминия - 0,5-3,0

НТФ - 0,0-0,2

Вода - остальное.

Недостатком данного тампонажного раствора является непродолжительный срок жизни его камня в пресных и слабоминерализованных пластовых водах, обусловленный большим (до 50 вес.%) содержанием в его составе легкорастворимой соли хлористого кальция (СаСl2).

Техническим результатом предлагаемого изобретения в части составов тампонажных растворов для кольматации околоствольной зоны скважины является предотвращение межпластовых перетоков в процессе строительства, эксплуатации и после ликвидации скважины, достижение равновесия системы «заколонное пространство - горная порода» и долгосрочного эффекта кольматации. Данный технический результат достигается тем, что радиус кольматируемой околоствольной зоны скважины принимают равным 1,1-1,5 (радиуса) расстояния от ствола, на котором в горной породе могут образовываться макро- и микротрещины, кольматацию околоствольной зоны в интервалах пластов-коллекторов проводят молекулярно-тонкодисперсным отверждающим тампонажным раствором следующего состава, вес.%:

Хлористый кальций (CaCl) - 10-20

Сульфат натрия (Na2SO3) - 11,46-22,92

Пластификатор (С-3) - 0,2-0,5

Тонкодисперсное вяжущее с размерами частиц меньше 6 мкм - 15,0-30,0

Вода - остальное.

При этом заполнение заколонного пространства осуществляют тампонажным раствором, плотность камня которого равна 1,0-1,1 средней плотности горных пород, вскрытых скважиной.

Сущность предлагаемого изобретения заключается в том, что осуществляется кольматация околоствольной зоны скважины в интервалах залегания всех проницаемых пластов и пропластков до продуктивного пласта перед спуском обсадных колонн. При наличии во вскрытом интервале однородных пород - коллекторов мощностью более 30-50 м, при различной проницаемости и порового давления пластов или залегания коллекторов друг от друга на значительном расстоянии, более 10-20 м, производится поинтервальная кольматация известными способами с использованием известных гидродинамических, волновых, акустических, электрофизических и прочих устройств и пакеров. Продавку тампонажного раствора в пласт производят при давлении не более 0,8 от величины гидроразрыва пластов. Кольматация в интервалах залегания всех проницаемых пластов и пропластков околоствольной зоны осуществляется с использованием молекулярно-тонкодисперного тампонажного раствора, в котором размеры частиц вяжущего меньше 6 мкм. Крепление обсадных колонн проводят тампонажным раствором, плотность камня которого равна 1,0-1,1 средней плотности горных пород, вскрытых скважиной. В конструкции глубокой скважины, крепленной предложенным способом в процессе ее строительства, последняя обсадная техническая и эксплуатационная колонны оборудуются фрагментами вставками, например цилиндрическими, заданной длины, обладающими достаточными прочностными характеристиками для эксплуатации скважины, но легко разрушаемыми известными способами. В компоновку эксплуатационной колонны включено седло под быстросъемный пакер.

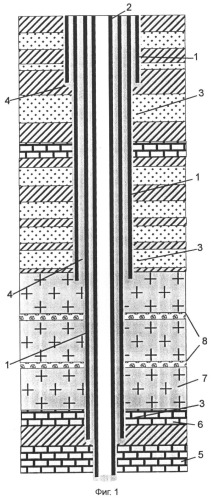

На фиг.1 представлена конструкция глубокой скважины по прототипу.

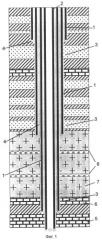

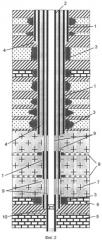

На фиг.2 представлена конструкция глубокой скважины по предлагаемому изобретению.

Конструкция глубокой скважины включает: обсадные колонны (направление, кондуктор, технические) 1; эксплуатационную колонну 2; закольматированные околоствольные зоны проницаемых пластов 3; затампонированные заколонные пространства 4, включая интервалы напротив продуктивного пласта 5, явных источников МПП 6 и 8 и пород-покрышек 7; фрагменты-вставки 9, например, цилиндрические, и седло под быстросъемный пакер 10.

Способ строительства конструкции глубокой скважины по предлагаемому изобретению осуществляется следующим образом (см. фиг.1, 2).

Известными способами, роторными или с использованием турбобуров или забойных двигателей, проводят бурение горных пород согласно проекта на строительство скважин. Перед спуском каждой обсадной колонны 1, 2 проводят известный комплекс геофизических исследований скважин (ГИС), на основании которого выделяются все потенциально-проницаемые пласты и пропластки в горной породе. Затем, используя молекулярно-тонкодисперсный тампонажный раствор предлагаемого состава, в интервалах залегания всех проницаемых пластов и пропластков проводят кольматацию околоствольной зоны скважины 3 известными способами, включающими продавку в пласт под давлением. Продавку тампонажного раствора в пласт производят при давлении не более 0,8 от величины гидроразрыва пластов. Объем тампонажного раствора берется из необходимости перекрытия зоны развития макро- и микротрещин, возникающих за счет вибромеханических напряжений в процессе бурения на расстоянии до 3-5 радиусов скважины, служащих затем путями фильтрации для пластовых флюидов (газа, нефти, воды).

Необходимый объем кольматирующего тампонажного раствора определяется по общеизвестной формуле:

где Vт.р. - объем кольматирующего тампонажного раствора, м3;

π=3,14;

R - радиус околоствольной зоны скважины, подлежащей кольматации, м;

r - радиус ствола скважины;

Нэф - эффективная мощность коллектора в интервале работ, м;

kп - коэффициент открытой пористости коллектора.

При этом радиус кольматируемой околоствольной зоны скважины принимают равным 1,1-1,5 (радиуса) расстояния от ствола, на котором в горной породе могут образовываться макро- и микротрещины. При величине меньше 1,1 возможно неполное перекрытие путей движения пластовых флюидов, а при более 1,5 неоправданно растут расход тампонажного раствора и производственные затраты.

В разрезе осадочного чехла большинства месторождений углеводородов встречаются пласты (насыщенные пластовыми флюидами) - коллектора, которые имеют различные градиенты порового пластового давления, от аномально низкого (АНПД) до аномально высокого (АВПД).

Одновременная кольматация различных пластов возможна при условии равенства их градиентов порового пластового давления или при незначительном их различии в их величинах. Совместная кольматация пластов с различными градиентами может привести к тому, что МТДР весь продавится в пласты с меньшим давлением и не попадет в околоствольную зону пластов с повышенным. Повышение устьевого давления продавки для кольматации пласта с большим давлением может привести к гидроразрыву пластов с меньшим давлением.

Поэтому при вскрытии в разрезе однородных пород - коллекторов мощностью более 30-50 м, а также при различной проницаемости и порового давления пластов или залегания коллекторов друг от друга на значительном расстоянии, более 10-20 м, производится поинтервальная кольматация проницаемых пород с использованием известных гидродинамических, волновых, акустических, электрофизических и прочих устройств и пакеров.

Для кольматации околоствольной зоны скважины предлагается молекулярно-тонкодисперсный тампонажный раствор (МТДТР) следующего состава, вес.%:

1. Хлористый кальций (СаСl2) - 10-20

2. Сульфит натрия (Na2SO3) - 11,46-22,92

3. Пластификатор (С-3) - 0,2-0,5

4. Тонкодисперсное вяжущее с размерами частиц <6 мкм - 15,0-30,0

5. Вода - остальное.

Отношение Na2SO3 к СаСl2 берут равным 1,146 согласно стехиометрии. Получаемые растворы обладают реалогией, близкой воде, с условной вязкостью 16-18 сек, хорошей проницаемостью в образцы керна низкопроницаемых пород и достаточными для кольматанта механическими свойствами. Камни данных растворов обладают высокими флюидоупорными характеристиками, см. табл.1.

При смешении компонентов в дальнейшем в процессе реакции: СаСl2+Na2SO3=СаSO3↓+2NaCl

образуется нерастворимый в пресных и слабоминерализованных пластовых водах осадок - сульфит кальция, что в отличие от прототипа увеличивает срок жизни тампонажного камня в пластовых условиях на длительный период времени, включающий строительство, эксплуатацию и ликвидацию скважины. Наличие в составе камня хлористого натрия (NaCl), получаемого в процессе реакции, позволяет использовать предлагаемый МТДТР и для кольматации водоносных проницаемых пластов с высокой минерализацией и рапоносных хлорнатриевых сульфатно-терригенных пропластков. При содержании в растворе хлористого кальция менее 10% и сульфита натрия менее 11,46% раствор становится недонасыщенным по хлористому натрию, что приводит к снижению стойкости камня в высокоминерализованных пластовых водах. При увеличении более 20% и 22,92% соответственно резко снижаются его прочностные характеристики. Содержание пластификатора С-3 менее 0,2 вес.% приводит к увеличению вязкости раствора и сокращению сроков загустевания и схватывания, при более 0,5% снижается стойкость камня в различных средах.

В составе тампонажного раствора в качестве тонкодисперсного вяжущего можно использовать, например, «Микродур 261R-X».

Указанный «Микродур 261R-X» - это особо тонкодисперсное минеральное вяжущее вещество с гарантированно плавным изменением гранулометрического состава. «Микродур 261R-X» производится посредством воздушной сепарации пыли при помоле цементного клинкера. Технология изготовления ОТДВ «Микродур 261R-X» разработана и освоена специалистами фирмы «INTRA-BAVGmbH» совместно со специалистами концерна «Dyckerhoff» (г.Висбаден, Германия) и защищена Европейским патентом.

Диаметр зерен «Микродур 261R-X» в 6-10 раз меньше частиц самого цементного клинкера. Благодаря малому размеру (диаметр зерен <6 мкм) частиц и плавно подобранному гранулометрическому составу суспензия «Микродур 261R-X» обладает текучестью, сравнимой с текучестью воды, даже при минимальном В/Ц. Время истечения (условная вязкость) суспензии в возрасте до 1 часа колеблется от 16 до 17 сек и обеспечивает высокую проникающую способность в лессовые грунты, плотный бетон и горную породу. «Микродур 261R-X» является порошком со специально подобранным минеральным и гранулометрическим составом. Это обеспечивает высокую водоудерживающую способность (В/Ц до 6,0) и реологические характеристики, соизмеримые с реологией обычной воды. «Микродур 261R-X» устойчив к химическим воздействиям, в том числе к воздействию сульфатов, сероводорода и хлора. Таким образом, его можно рассматривать как альтернативу жидкому стеклу и полимерным композициям (эпоксидной, карбомидной, фенолформальдегидной и др.) со следующими преимуществами: долговечность, простая и удобная технология приготовления суспензии и инъектирования, экологическая чистота, однородность с обычными цементами по составу, совместимость с цементом и горной породой, возможность выполнения работ в условиях обводненных и водонасыщенных конструкций и пластов.

При содержании в тампонажном составе тонкодисперсного вяжущего, например «Микродура 261R-X», менее 15 вес.% снижаются прочностные характеристики камня, при увеличении более 30% раствор становится высоковязким (непрокачиваемым).

После кольматации околоствольной зоны вскрытого скважинной проектного интервала производят спуск обсадной колонны. Затем проводят ее крепление и герметизацию (заколонного) пространства между колонной и горной породой тампонажными составами 4, плотность камня которых равна 1,0-1,1 средней плотности горных пород, вскрытых скважинной в интервале спуска обсадной колонны. При плотности цементного раствора меньше 1,0 средней плотности горных пород не достигается противодавление на пласты, аналогичное горному давлению, а при плотности более 1,1 может произойти гидроразрыв пластов в процессе продавочных работ. Использование тампонажных растворов плотностью 1,0-1,1 средней плотности горных пород необходимо для восстановления равновесия в системе «заколонное пространство - горная порода», нарушенное в процессе бурения, которое в отличие от прототипа препятствует движению пластовых флюидов по заколонному пространству. Плотность большинства горных пород, слагающих осадочный чехол месторождений нефти и газа, изменяется от 1,86 г/см3 до 2,6 и более и в среднем составляет около 2,35 г/см3.

| Таблица 1.Результаты испытаний образцов | |||||||||

| № п/п | Рецептура, вес.% | Параметры раствора γ - г/см3 D - смВ - вязкость, с Кпр. - проницаемость, 10-15 м2 при Ро-764 мм рт.ст. Риссл.-3,0 тех.атм. t=25°C | Загустевание, ч-мин | Нач. схв, конец схв., ч-мин | Прочность на сжатие, кг/ см | ||||

| t=75°С, Р=атм. | Выдержка 5 сут., t=75°C, Р=атм. | Месяцы | Выдержка при t=22°С, Р=атм. | ||||||

| 1 месяц | |||||||||

| 3 месяца | |||||||||

| 6 месяцев | |||||||||

| 12 месяцев | |||||||||

| в пресной воде | в рассоле NaCl | пластовая вода+H2S | |||||||

| 1. | СаСl2 - 17,17 | 2-00 | 3-40 | 23,1 | 1 мес. | 22,27 | 20,15 | 18,97 | |

| Na2SO3 - 19,6 | γ=1,46 | ||||||||

| С-3 - 0,23 | D>25 | 4-30 | 3 мес. | 27,32 | 24,85 | 18,55 | |||

| Микродур - 18,0 | В=17,5 | 6 мес. | 21,55 | 21,55 | 19,90 | ||||

| Вода - 45,0 | Кпр.≤0,001 | 12 мес. | 22,00 | 21,80 | 19,00 | ||||

| 2. | СаСl2 - 13,61 | 2-25 | 2-45 | 26,3 | 1 мес. | 19,80 | 21,45 | 24,75 | |

| Na2SO3 - 15,37 | γ=1,495 | ||||||||

| С-3 - 0,24 | D>25 | 3-15 | 3 мес. | 19,80 | 28,05 | 22,28 | |||

| Микродур - 23,59 | В=16,1 | 6 мес. | 19,50 | 20,62 | 23,15 | ||||

| Вода-47,19 | Кпр.≤0,001 | 12 мес. | 19,50 | 23,00 | 22,50 | ||||

| 3. | СаСl2 - 12,49 | 2-15 | 2-35 | 36,1 | 1 мес. | 30,52 | 39,60 | 38,77 | |

| Na2SO3 - 14,23 | γ=1,44 | ||||||||

| С-3 - 0,28 | D>25 | 2-50 | 3 мес. | 30,50 | 37,95 | 37,95 | |||

| Микродур - 26,2 | В=17,5 | 6 мес. | 30,22 | 33,82 | 38,00 | ||||

| Вода - 46,8 | Кпр.≤0,001 | 12 мес. | 30,51 | 38,30 | 38,20 |

Таким образом, предлагаемым изобретением предусматривается кольматация всех пластов - коллекторов, залегающих во вскрытом разрезе скважины до эксплуатационного продуктивного пласта.

Кольматация околоствольной зоны во всех проницаемых пластах и пропластках, залегающих выше эксплуатационного продуктивного пласта, позволяет:

- предотвратить межпластовые перетоки глубинных флюидов (газов, жидких углеводородов, пластовых вод и рассолов) в околоствольной зоне на длительный период времени, включающий строительство, эксплуатацию и ликвидацию скважины; это, в свою очередь, минимизирует негативное воздействие на подземный баланс и окружающую среду;

- укрепить каркас горных пород и тем самым ствол скважины; при этом резко снижается вероятность обвала ствола, прихвата бурильной колонны и инструмента, снижается вероятность гидроразрыва пластов;

- предотвратить поглощение бурового и тампонажного растворов в процессе крепления и герметизации конструкции скважины; наиболее полнее происходит промывка и замещение бурового раствора тампонажным, улучшается сцепление цемента с металлом обсадных колонн и горной породой, повышается качество тампонажных работ;

- использовать для цементажа колонн и герметизации заколонного пространства тампонажные растворы, плотность камня которых равна или больше средней плотности горных пород, вскрытых скважиной.

Это обеспечивает необходимое противодавление, аналогичное горному, на флюидопроявляющие пласты, особенно с АВПД, нарушенное в процессе бурения, достигается равновесие системы «заколонное пространство - горная порода».

По предлагаемому изобретению конструкцией скважины предусматривается над продуктивным горизонтом 5 и/или явными источниками МПП 6,8 в интервале залегания пород-покрышек 7, в компоновку последней технической и эксплуатационной колонн включать фрагменты-вставки 9, например, цилиндрические, заданной длины (20-50 м) из труб, обладающих достаточными прочностными характеристиками для эксплуатации скважины, но легкоразрушаемыми известными способами (механическим, химическим, электрохимическим и пр.). В качестве материала для фрагментов - вставок можно использовать, например, известные алюминиевые сплавы или стеклопластик. Так, алюминиевые сплавы довольно легко растворяются в кислотах и при электрохимическом воздействии, а стеклопластик без больших затруднений можно удалять механическим способом.

При длине вставок 9 менее 20 м может произойти их несовпадение по глубине из-за недоспуска одной из колонн, а использовать вставки длиной более 50 м нецелесообразно, так как высота надежной флюидоупорной покрышки в зависимости от пластового давления источника МПП определена в пределах 10-30 м.

Включение в компоновку последней технической 1 и эксплуатационной колонн 2 фрагментов-вставок 9, например цилиндрических, при ликвидации скважины, выполнившей свое назначение, позволяет надежно изолировать продуктивный горизонт, актуальность которой повышается при наличии в нем агрессивных компонентов СO2 и H2S, и предотвратить перетоки пластовых флюидов из него в вышележащие горизонты. При этом резко по сравнению с прототипом сокращаются затраты времени и средств на создание технологических окон в эксплуатационной и технической колоннах с полным разрушением их тела для обеспечения непосредственного контакта тампонажного материала с горной породой при создании флюидоупорного экрана по восстановлению естественной герметичности породы-покрышки, нарушенной в процессе бурения.

По предлагаемому изобретению в отличие от прототипа в компоновку эксплуатационной колонны включается посадочное седло 10 под быстросъемный пакер.

Включение в компоновку эксплуатационной колонны посадочного седла 10 позволяет резко сократить затраты при капитальном ремонте скважин (КРС) на обуривание и извлечение несъемных пакеров, обязательно входящих в состав подземного оборудования на месторождениях с АВПД и содержащих агрессивные компоненты СO2 и H2S.

Пример:

Проектная конструкция эксплуатационной скважины:

Удлиненное направление D=630 мм - 50 м - башмак расположен в глинистых отложениях.

Кондуктор D=426 мм - 298 м - башмак расположен в глинах акчагыльского яруса.

I промежуточная техническая колонна D=324 мм - 1646 м - башмак расположен в кровле солей кунгурского яруса.

II техническая колонна D=244,5 мм - 3850 м - башмак расположен в плотных флюидоупорных сакмаро-артинских отложениях, представленных глинистыми известняками и ангидритами.

Эксплуатационная колонна D=177,8 мм - 4150 м - нижняя часть которой (3900-4150 м) расположена в продуктивном горизонте башкирского яруса.

Вскрываемый разрез осадочных пород представлен отложениями перми, триаса, юры, мела, неогена и четвертичными.

После бурения ствола скважины под удлиненное направление, перед ее спуском, была проведена кольматация проницаемых песков с открытой пористостью 25% и общей эффективной мощностью по данным ГИС равной 21 м предлагаемым МТДТР с условной вязкостью 17 сек и удельным весом 1,45 г/см3.

Расчет объема МТДТР производился из условия, что радиус (R) кольматируемой околоствольной зоны в 1,5 раза больше 3 радиусов открытого ствола скважины, равного 690 мм, который составил - 30,25 м3. Продавку раствора производили через бурильные трубы известным способом при избыточном давлении на насосном агрегате в 0,15 МПа. После промывки скважину оставили на ОЗЦ на 24 часа. Через 24 часа определили герметичность изоляции проницаемых пластов снижением уровня до забоя, продувкой технического азота. Притока пластового флюида (воды) не отмечено. Средний радиус зоны кольматации проницаемых песков составил 1,55 м.

После спуска удлиненного направления был проведен ее цементаж тампонажным составом плотностью 1,89 г/см3, равной средней плотности пород в интервале 0-50 м.

Бурение под кондуктор D=426 мм в интервале 50-300 м велось роторным способом на буровом растворе, средний радиус открытого ствола скважины при этом составил 0,235 м. По данным ГИС во вскрытом интервале выделяется 6 пластов - коллекторов суммарной мощностью 87 м, представленных песчаниками со средней пористостью 22%. Потребный объем МТДТР, рассчитанный из условия, что радиус зоны кольматации в 1,4 раза больше 3-х радиусов открытого ствола, составил 43,50 м3.

Производилась поочередная кольматация выделенных коллекторов снизу вверх с использованием 2-х гидравлических пакеров с продавкой тампонажного раствора при избыточном давлении 1,5÷2,0 МПа, что меньше 0,8 величины гидроразрыва пластов. После продавочных работ и промывки скважину оставили на ОЗЦ под давлением 1,0 МПа. Через 24 часа проработали долотом ствол скважины, заменили буровой раствор на воду и определили эффективность кольматационных работ путем снижения уровня воды на 250 м от устья. То есть создали депрессию на пласты по стволу скважины от 0,6 МПа в верхних коллекторах до 2,2 МПа в нижних. Провели прослеживание уровня воды в течение 8 часов - притока нет, затампонированные зоны герметичны. Средняя глубина кольматации пластов составила 0,99 м.

Цементаж кондуктора проводился известным способом, тампонажным раствором 2,1 г/см3, что составило 1,05 средней плотности горных пород в интервале 50-300 м.

Бурение под первую техническую колонну D=324 мм, в интервале 300-1650 м велось роторным способом на буровом растворе плотностью 1,15-1,20 г/см3, при этом средний радиус открытого ствола скважины составил 0,190 м. По данным ГИС во вскрытом интервале выделяется 35 пластов коллекторов, представленных песчаниками, алевролитами и известняками пористостью от 13 до 18% общей эффективной мощностью 280 м. Расчет объема МТДТР производился пообъектно, на 2-3 пласта, имеющих близкие величины ФЕС и расположенных недалеко друг от друга, при условии, что радиус зоны кольматации в 1,3 раза больше 4-х радиусов скважины и равен 0,99 м. Общий потребный объем МТДТР составил 97,5 м3. Кольматация околоствольной зоны в выявленных пластах-коллекторах производилась пообъектно с продавкой отверждаемого тампонажного раствора под избыточным давлением от 3,0 до 12,0 МПа, что меньше 0,8 давления гидроразрыва пластов. После ОЗЦ, проработки ствола и испытания на герметичность произвели спуск 324 мм технической колонны до глубины 1646 м. Затем известным способом прямого цементирования провели ее крепление и герметизацию заколонного пространства (колонна - горная порода) и межколонного (между 324 мм и 426 мм обсадными трубами) пространства тампонажным раствором плотностью 2,25 г/см3, при средней плотности горных пород 2,25 г/см3.

Бурение под вторую техническую колонну в интервале 1650-3855 м проводилось долотами ТШ-295 мм роторным способом. В соленосных отложениях кунгурского яруса было вскрыто два 10-метровых рапоносных сульфатно-терригенных пласта с коэффициентом АВПД=1,9, ниже был вскрыт филипповский горизонт с АВПД=1,7, представленный сульфатно-карбонатными породами, эффективной мощностью 5 м.

Кольматацию вскрытых коллекторов проводили по отдельности. Учитывая АВПД в коллекторах, радиус зоны кольматации принимался равным 1,5 величины 5-и радиусов открытого ствола, который составил для рапоносных интервалов 0,4 м, для филипповского - 0,12 м. Расчетный радиус зоны кольматации составил 3,0 м и 1,13 м соответственно. Требуемый объем для рапоносных пластов составил 46,5 м3, для филипповского - 1,04 м3. После окончания кольматационных работ и испытания на герметичность при депрессии на пласты до 10,0 МПа была спущена 244,5 мм техническая колонна до глубины 3850 м и зацементирована тампонажным составом плотностью, равной средней плотности пород - 2,35 г/см3.

Перед спуском 2 технической колонны в ее компановку были включены два фрагмента-вставки 30 м длины из специальных алюминиевых сплавов. Один выше на 100 м филипповского горизонта в интервале 3700-3670 м, второй на 100 м выше верхнего рапоносного пласта в интервале 3340-3310 м.

Бурение подсолевых отложений под 177,8 мм эксплуатационную колонну до глубины 4155 м производилось долотами ТШ-215,9 мм. В ее компановку также были включены два фрагмента-вставки длиной 30 м с расчетом их расположения после спуска в интервалах 3700-3670 м и 3340-3310 м. Помимо этого, на глубине 3830 м эксплуатационная колонна была оборудована специальным посадочным седлом под быстросъемный пакер. После ее спуска она была зацементирована известным способом в два этапа, тампонажным составом удельного веса 2,35 г/см3.

Для кольматации околоствольной зоны во всех проницаемых пластах и пропластков вскрытых скважинной, залегающих выше эксплуатационного продуктивного пласта башкирского яруса, потребовалось около 218 м3 МТДТР.

После испытания на герметичность всей конструкции скважины известным способом был проведен высокочувствительный комплекс акустического каротажа (ГАШ), который показал отсутствие заколонных МПП, при этом МКД на устье отсутствовали.

Использование предлагаемого изобретения дает следующие преимущества:

- позволяет предотвратить межпластовые перетоки глубинных флюидов (газов, жидких углеводородов, пластовых вод и рассолов) в околоствольной зоне на длительный период времени, включающий строительство, эксплуатацию и ликвидацию скважины;

Это в свою очередь минимизирует негативное воздействие на подземный баланс и окружающую среду.

- укрепляется каркас горных пород и тем самым ствол скважины;

При этом резко снижается вероятность обвала ствола, прихвата бурильной колонны и инстр