Способ установки уплотнительных элементов между корпусом и валом и приспособление для установки уплотнительных элементов между корпусом и валом

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано для сборки гидропневмоагрегатов с уплотнительными элементами радиального сжатия, требующих высокой степени герметичности и надежности уплотнения полостей. Техническим результатом изобретения является предохранение уплотнительных элементов от срезания на кромке технологического разделителя и на кромке канавки вала путем ликвидации зазора между разделителем и фаской технологической оправки при осаживании уплотнительных элементов по наружному диаметру. Способ установки уплотнительных элементов между корпусом и валом включает растяжение внутреннего диаметра каждого элемента до величины диаметра вала, размещение не менее двух уплотнительных элементов в канавке вала, установку между соседними уплотнительными элементами в канавке вала технологического разделителя, осаживание уплотнительных элементов по наружному диаметру в технологической оправке путем заведения вала с уплотнительными элементами и разделителем в технологическую оправку с последующим извлечением вала с уплотнительными элементами из оправки и удалением технологического разделителя. Установку уплотнительных элементов производят последовательно для каждой канавки, причем заведение вала в технологическую оправку одним концом производят до осаживания первого уплотнительного элемента, а затем вынимают вал и заводят его в технологическую оправку другим концом до осаживания второго уплотнительного элемента. Приспособление для установки уплотнительных элементов между корпусом и валом включает технологическую оправку, снабженную цилиндрическим отверстием, соответствующим отверстию корпуса для установки вала, а также технологический разделитель двух соседних уплотнительных элементов, выполненный из двух полуколец с наружным диаметром, соответствующим диаметру отверстия технологической оправки, и внутренним диаметром, соответствующим диаметру канавки вала. В приспособление введена пружина поджатия, размещенная в П-образной расточке полуколец, выполненной по диаметру, обращенному к канавке вала, отжимающая полукольца в радиальном направлении относительно канавки вала, причем величина поджатия пружины соответствует величине фаски отверстия технологической оправки. Изобретение позволяет предохранять уплотнительные элементы от срезания, что повышает их надежность. 2 н. и 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано для сборки гидропневмоагрегатов с уплотнительными элементами радиального сжатия, требующих высокой степени герметичности и надежности уплотнения полостей.

Известен способ установки уплотнительных колец между корпусом и валом, включающий установку уплотнительных колец на вал, установку вала с уплотнительными кольцами в технологическую оправку, в которой выполнено цилиндрическое отверстие, размеры которого соответствуют размерам отверстия корпуса, и осаживание уплотнительных колец по наружному диаметру в технологической оправке, извлечение вала с уплотнительными кольцами из оправки (RU, 2167353 С1, 20.05.2001) [1].

Известно приспособление для установки уплотнительных колец между корпусом и валом, включающее технологическую оправку, снабженную цилиндрическим отверстием, соответствующим отверстию корпуса для установки вала, описанное в [1].

Недостатком указанных устройства и способа является невозможность их применения при размещении нескольких уплотнительных элементов (колец, манжет, неразрезных защитных колец) в канавке вала.

Наиболее близким к предложенному способу прототипом является способ установки уплотнительных элементов между корпусом и валом, включающий растяжение внутреннего диаметра каждого элемента до величины диаметра вала, размещение не менее двух уплотнительных элементов в канавке вала, установку между соседними уплотнительными элементами в канавке вала технологического разделителя, осаживание уплотнительных элементов по наружному диаметру в технологической оправке путем заведения вала с уплотнительными элементами и разделителем в технологическую оправку с последующим извлечением вала с уплотнительными элементами из оправки и удалением технологического разделителя, описанный в (БАШТА Т.М. Машиностроительная гидравлика, М., Машгиз, 1963, с.589-591, фиг.428-429) [2]. Недостатком указанного способа является возможность срезания уплотнительных элементов при осаживании особенно при больших скоростях перемещения вала.

Наиболее близким к предложенному устройству прототипом является приспособление для установки уплотнительных элементов между корпусом и валом, включающее технологическую оправку, снабженную цилиндрическим отверстием, соответствующим отверстию корпуса для установки вала, а также технологический разделитель двух соседних уплотнительных элементов, выполненный из двух полуколец с наружным диаметром, соответствующим диаметру отверстия технологической оправки, и внутренним диаметром, соответствующим диаметру канавки вала, описанное в [2].

Недостатком указанного устройства является наличие большого зазора между наружным диаметром разделителя и фаской технологической оправки, а также наружным диаметром вала и фаской технологической оправки при заведении вала в технологическую оправку.

Задачей предложенных устройства и способа установки уплотнительных элементов между корпусом и валом является повышение надежности и предохранение от срезания уплотнительных элементов.

Техническим результатом настоящего изобретения является предохранение уплотнительных элементов от срезания на кромке технологического разделителя и на кромке канавки вала путем ликвидации зазора между разделителем и фаской технологической оправки при осаживании уплотнительных элементов по наружному диаметру.

Технический результат достигается тем, что в известном способе установки уплотнительных элементов между корпусом и валом, включающем растяжение внутреннего диаметра каждого элемента до величины диаметра вала, размещение не менее двух уплотнительных элементов в канавке вала, установку между соседними уплотнительными элементами в канавке вала технологического разделителя, осаживание уплотнительных элементов по наружному диаметру в технологической оправке путем заведения вала с уплотнительными элементами и разделителем в технологическую оправку с последующим извлечением вала с уплотнительными элементами из оправки и удалением технологического разделителя, в отличие от прототипа в нем установку уплотнительных элементов производят последовательно для каждой канавки, причем заведение вала в технологическую оправку одним концом производят до осаживания первого уплотнительного элемента, а затем вынимают вал и заводят его в технологическую оправку другим концом до осаживания второго и последующих уплотнительных элементов.

Технический результат достигается тем, что в известном приспособлении для установки уплотнительных элементов между корпусом и валом, включающем технологическую оправку, снабженную цилиндрическим отверстием, соответствующим отверстию корпуса для установки вала, а также технологический разделитель двух соседних уплотнительных элементов, выполненный из двух полуколец с наружным диаметром, соответствующим диаметру отверстия технологической оправки, и внутренним диаметром, соответствующим диаметру канавки вала, в отличие от прототипа в него введена пружина поджатия, размещенная в П-образной расточке полуколец, выполненной по диаметру, обращенному к канавке вала, отжимающая полукольца в радиальном направлении относительно канавки вала, причем величина поджатия пружины соответствует величине фаски отверстия технологической оправки. Разрез разделителя на полукольца выполнен под углом к оси его внутреннего отверстия.

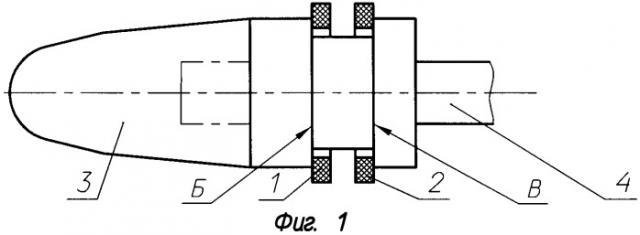

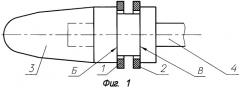

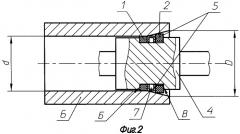

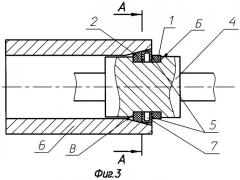

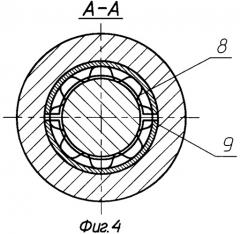

Осуществление заявляемых способа и приспособления поясняется с помощью графических материалов. На фиг.1 представлены приспособление для растяжения внутреннего диаметра уплотнительного элемента с валом и двумя уплотнительными элементами в его канавке, на фиг.2 представлен вал с двумя уплотнительными элементами и технологическим разделителем в его канавке, заведенный в оправку, после осаживания первого уплотнительного элемента, на фиг.3 представлен вал с двумя уплотнительными элементами и технологическим разделителем в его канавке, заведенный в оправку, при осаживания второго и последующих уплотнительных элементов, на фиг.4 представлен разрез по А-А.

Устройства, приведенные на фиг.1-4, включают уплотнительные элементы 1 и 2, приспособление для растяжения внутреннего диаметра уплотнительного элемента, выполненное, например, в виде конусной оправки 3, вал 4 с канавкой, технологический разделитель, состоящий из двух полуколец 5, технологическую оправку 6 с цилиндрическим отверстием, имеющим такой же диаметр, как и отверстие корпуса. В разделителе выполнена П-образная расточка 7, обращенная к канавке вала 4, в которой установлен пружинный элемент 8. Поджатие пружинного элемента 8 соответствует величине фаски отверстия технологической оправки 6 и определяется соотношением: , где D - максимальный диаметр заходного конуса фаски; d - диаметр отверстия технологической оправки. Полукольца 5 разделяет зазор 9, образованный при разрезе технологического разделителя (например, по оси внутреннего отверстия).

Способ установки с использованием приспособления для установки уплотнительных элементов между корпусом и валом осуществляют следующим образом: уплотнительные элементы 1 и 2 на конусной оправке 3, установленной на валу 4, растягивают по внутреннему диаметру до величины диаметра вала для перемещения их в канавку. Размещают уплотнительные элементы 1 и 2 в канавке вала 4 (например, уплотнительный элемент 1 у торца Б, а уплотнительный элемент 2 у торца В). Устанавливают между уплотнительными элементами 1 и 2 технологический разделитель, выполненный из двух полуколец 5, поместив в П-образную расточку 7 пружинный элемент 8. Сняв конусную оправку 3, заводят вал 4 с уплотнительными элементами 1 и 2, полукольцами 5 и пружинным элементом 8 в отверстие технологической оправки 6 со стороны торца Б, на фаске оправки 6 начинается сжатие уплотнительного элемента 1 и сведение полуколец 5 за счет поджатия пружинного элемента 8. Перемещение вала 4 внутри технологической оправки 6 производят до полного осаживания уплотнительного элемента 1 и захода полуколец 5 технологического разделителя в отверстие диаметром d технологической оправки 6. Затем извлекают вал 4 из технологической оправки 6 и заводят его в технологическую оправку другим концом со стороны торца В, на фаске оправки 6 начинается сжатие уплотнительного элемента 2 и сведение полуколец 5 за счет поджатия пружинного элемента 8, перемещение вала 4 внутри технологической оправки 6 производят до полного осаживания уплотнительного элемента 2.

Поджатие полуколец 5 в радиальном направлении пружинным элементом 8 и величина поджатия, определяемая величиной фаски отверстия технологической оправки 6, обеспечивают отсутствие зазора между разделителем и технологической оправкой 6 и предохранение уплотнительного элемента 1 от срезания на кромке технологического разделителя. Извлечение вала 4 из технологической оправки 6 и изменение направления осаживания уплотнительных элементов в технологической оправке после осаживания уплотнительного элемента 1 предохраняют уплотнительный элемент 2 от срезания на кромке канавки вала 4, диаметр которой всегда меньше диаметра заходного конуса фаски. Выполнение разреза разделителя на полукольца 5 под углом к оси его внутреннего отверстия предохраняет уплотнительные элементы 1 и 2 от выдавливания в зазор 9.

Предохранение уплотнительных элементов от срезания на кромке технологического разделителя и на кромке канавки вала путем ликвидации зазора между разделителем и фаской технологической оправки при осаживании уплотнительных элементов по наружному диаметру повышает надежность способа.

1. Способ установки уплотнительных элементов между корпусом и валом, включающий растяжение внутреннего диаметра каждого элемента до величины диаметра вала, размещение не менее двух уплотнительных элементов в канавке вала, установку между соседними уплотнительными элементами в канавке вала технологического разделителя, осаживание уплотнительных элементов по наружному диаметру в технологической оправке путем заведения вала с уплотнительными элементами и разделителем в технологическую оправку с последующим извлечением вала из оправки и удалением технологического разделителя, отличающийся тем, что установку уплотнительных элементов производят последовательно для каждой канавки, причем заведение вала в технологическую оправку одним концом производят до осаживания первого уплотнительного элемента, а затем извлекают вал и заводят его в технологическую оправку другим концом до осаживания второго и последующих уплотнительных элементов.

2. Приспособление для установки уплотнительных элементов между корпусом и валом, включающее технологическую оправку, снабженную цилиндрическим отверстием, соответствующим отверстию корпуса для установки вала, а также технологический разделитель двух соседних уплотнительных элементов, выполненный из двух полуколец с наружным диаметром, соответствующим диаметру отверстия технологической оправки, и внутренним диаметром, соответствующим диаметру канавки вала, отличающееся тем, что в него введена пружина поджатия, размещенная в П-образной расточке полуколец, выполненной по диаметру, обращенному к канавке вала, отжимающая полукольца в радиальном направлении относительно канавки вала, причем величина поджатия пружины соответствует величине фаски отверстия технологической оправки.

3. Приспособление по п.2, отличающееся тем, что разрез разделителя на полукольца выполнен под углом к оси его внутреннего отверстия.