Резьбовое двухупорное соединение с высоким передаваемым крутящим моментом

Иллюстрации

Показать всеИзобретение относится к резьбовым двухупорным соединениям с высоким передаваемым крутящим моментом. Резьбовое двухупорное соединение содержит охватываемый элемент, включающий наружную резьбу, внутренний контактный торец, расположенную между наружной резьбой и внутренним контактным торцом первую охватываемую поверхность, расположенную за последним витком резьбы вторую охватываемую поверхность и наружный контактный торец. Охватываемый элемент выполнен с зарезьбовой канавкой или с неполной высотой профиля на выходе наружной резьбы. Охватывающий элемент выполнен аналогично охватываемому элементу. Внутренний и наружный контактные торцы охватываемого элемента выполнены с возможностью взаимодействия в завинченном состоянии с внутренним и наружным контактными торцами охватывающего элемента. Внутренний и наружный контактные торцы охватываемого элемента выполнены - каждый - в виде кольцевого пояса с внутренней конической поверхностью, коаксиальной относительно центральной оси охватываемого элемента. Внутренний и наружный контактные торцы охватывающего элемента выполнены - каждый - в виде кольцевого пояса с наружной конической поверхностью, коаксиальной относительно центральной оси охватывающего элемента, угол внутренней конической поверхности на внутреннем кольцевом поясе охватываемого элемента равен углу наружной конической поверхности на внутреннем кольцевом поясе охватывающего элемента, а угол внутренней конической поверхности на наружном кольцевом поясе охватываемого элемента равен углу наружной конической поверхности на наружном кольцевом поясе охватывающего элемента. В охватываемом элементе угол внутренней конической поверхности на внутреннем кольцевом поясе равен углу внутренней конической поверхности на наружном кольцевом поясе, а в охватывающем элементе угол наружной конической поверхности на внутреннем кольцевом поясе равен углу наружной конической поверхности на наружном кольцевом поясе, диапазон углов внутренних и наружных конических поверхностей на внутренних и наружных кольцевых поясах охватываемого и охватывающего элементов составляет 10°÷20° относительно плоскости, перпендикулярной центральной оси резьбового соединения. В направлении вдоль центральной оси резьбового соединения максимальное отклонение разности расстояний между внутренними и наружными контактными торцами охватываемого, а также охватывающего элементов равно максимальному отклонению шага резьбы на длине резьбы с полным профилем охватываемого, а также охватывающего элементов. Изобретение повышает надежность соединения. 6 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к устройствам приводов вращения, размещаемых в скважине, в частности для резьбовых двухупорных соединений с высоким передаваемым крутящим моментом, и может быть использовано для гидравлических забойных двигателей, керноотборных снарядов, ясов и других соединяемых резьбой устройств в компоновке бурильных колонн, предназначенных для бурения нефтяных и газовых скважин.

Известен керноотборный снаряд, содержащий корпус, выполненный, по меньшей мере, из двух трубчатых модулей, каждый из которых соединен резьбами с центраторами, а число центраторов на единицу больше числа трубчатых модулей корпуса, верхний переводник, нижний переводник для соединения с бурильной головкой, расположенный внутри корпуса керноприемник, выполненный, по меньшей мере, из двух трубчатых секций, каждая из которых соединена резьбами с керноприемными муфтами, керноприемник содержит в верхней части регулируемую подвеску, выполненную в виде полого резьбового трубчатого элемента со сквозными окнами, сообщающими полость бурильных труб с полостью между корпусом и трубчатыми секциями керноприемника, седло клапана и шар, а в нижней части - устройство отделения керна от забоя, включающее цанговый и рычажковый кернорватели, размещенные в гильзе, соединенной с нижней частью керноприемника, при этом он снабжен опорой вращения в верхней части керноприемника, герметично изолированной от полостей трубчатых секций керноприемника и корпуса и выполненной с упругим осевым демпфером, верхний переводник выполнен с возможностью соединения с колонной бурильных труб или со шпинделем многозаходного винтового гороторного двигателя, седло клапана и шар размещены между регулируемой подвеской и опорой вращения, а регулируемая подвеска, опора вращения и устройство отделения керна от забоя выполнены в виде соединенных между собой сборочных модулей (RU 2315851 С2, 27.01.2007).

Керноотборный снаряд содержит корпус 1, выполненный из двух трубчатых модулей 2, 3, каждый из которых соединен резьбами 4, 5 с центраторами соответственно 6 и 7, а также 7 и 8, при этом число центраторов 6, 7, 8 на единицу больше числа трубчатых модулей 2, 3 корпуса 1, а также содержит верхний переводник 9, нижний переводник 10 для соединения с бурильной головкой 11, расположенный внутри корпуса 1 керноприемник 12, выполненный, по меньшей мере, из двух трубчатых секций 13, 14, каждая из которых соединена резьбами 15, 16 с керноприемными муфтами соответственно 17, 18, а также 18, 19, показано на фиг.1.

В известной конструкции резьбовые конические соединения, например 4, 5, выполнены двухупорными по торцам, при этом канавки для выхода инструмента для нарезки резьб за последними витками резьб ("зарезьбовые" канавки) расположены в плоскости максимальных напряжений, например в плоскости первых нерабочих ("свободных") витков резьбы муфты (по которым происходит разрушение), ближайших к упорному торцу ниппеля, по существу, в плоскости упорных торцов резьб, что не позволяет уменьшать максимальное значение эквивалентных напряжений (по Мизесу), повышать прочность резьбовых соединений и увеличивать передаваемый крутящий момент.

Известен гидравлический демпфер ударов (в скважине) с азотным стабилизатором, в котором резьбовое соединение деталей 164 и 154 выполнено двухупорным по торцам, при этом упорные торцы большего диаметра выполнены в форме конуса, упорные торцы меньшего диаметра расположены каждый под прямым углом к центральной продольной оси, а со стороны больших упорных торцов выполнены центрирующие пояски и кольцевая канавка с кольцом-уплотнителем 180 (US 5133419, Jul.28, 1992).

Недостатком известной конструкции является неполная возможность повышения предельного момента затяжки резьбового соединения, предотвращения увеличения наружного диаметра муфтового резьбового соединения (кольцевого силового пояса) вблизи упорных торцов, предотвращения отказов и аварий вследствие отворачивания резьбового соединения при использовании его, например, для соединения с ротором гидравлического забойного двигателя, в котором ротор совершает планетарное вращение, вращение вокруг собственной центральной продольной оси, а также передает крутящий моменты через приводной вал и вал шпинделя долоту для бурения скважин.

В известной конструкции резьбовое цилиндрическое соединение деталей 154 и 164 выполнено двухупорными по торцам, при этом канавка для выхода инструмента для нарезки резьбы за последним витком резьбы в детали 154 и кольцевая канавка для уплотнительного кольца 180 расположены с выступом, по существу, на большем диаметре центрирующих поясков, чем наружный диаметр резьбы детали 154, в плоскости максимальных напряжений, по существу, в плоскости крайнего нерабочего витка резьбы, ближайшего к наружному упорному торцу детали 164, что не позволяет уменьшать максимальное значение эквивалентных напряжений (по Мизесу), повышать прочность резьбового соединения и увеличивать передаваемый крутящий момент, например, для соединения с ротором гидравлического забойного двигателя, в котором ротор совершает планетарное вращение, вращение вокруг собственной центральной продольной оси, а также передает крутящий моменты через приводной вал и вал шпинделя долоту для бурения скважин.

Известен героторный гидравлический двигатель, содержащий полый корпус, размещенный внутри него многозаходный винтовой героторный механизм, включающий статор и установленный внутри статора ротор, а также шпиндель, соединенный приводным валом с ротором, а на выходе - с долотом, при этом полый корпус снабжен резьбовым переходником для соединения с колонной бурильных труб и несколькими резьбовыми переводниками, например, с изогнутой центральной осью, соединяющими полый корпус со шпинделем, отношение минимальной площади опасного сечения стенок резьбового переходника со стороны его соединения с полым корпусом и (или) полого корпуса в его соединении с резьбовым переходником составляет 0,55…0,85 от минимальной площади опасного сечения стенок резьбового переходника со стороны его соединения с колонной бурильных труб и (или) бурильной трубы и (или) другого резьбового элемента, расположенного со стороны бурильных труб, соединяемого с этим резьбовым переходником, при этом внутренний канал резьбового переходника выполнен с ловильным торцом, направленным к бурильной трубе, внутри резьбового переходника размещен резьбовой плунжер, одним краем скрепленный с ротором, а на другом краю резьбового плунжера закреплено ловильное кольцо (RU 2292436 С1, 27.01.2007).

В известной конструкции резьбовое коническое соединение, например, выходной части карданного вала 8 и входной части вала шпинделя 5 выполнено двухупорным по торцам, но без дополнительной центровки, с использованием регулировочных колец, размещенных на валу шпинделя 5, при этом канавка для выхода инструмента для нарезки резьбы в ниппеле (валу 5) за последним витком резьбы ("зарезьбовая" канавка) расположена в плоскости максимальных напряжений, по существу, в плоскости крайнего нерабочего ("свободного") витка резьбы, ближайшего к упорному торцу регулировочного кольца, что не позволяет уменьшать максимальное значение эквивалентных напряжений (по Мизесу), повышать прочность резьбовых соединений и увеличивать передаваемый крутящий момент.

Повышенные напряжения в вышеуказанной области обусловлены, по существу, двумя факторами:

- наличием концентратора напряжений в виде свободной от силовых связей с ниппелем резьбовой канавки или проточки для сбега резьбы, а также в плоскости максимальных напряжений, по существу, в плоскости крайнего нерабочего ("свободного") витка резьбы, ближайшего к контактным (упорным) торцам;

- резким изменением крутильной и изгибной жесткости в месте перехода от соединения муфты с ниппелем, связанными силовыми взаимодействиями в резьбе в одно целое, и выполняющего роль жесткой заделки по отношению к свободной части муфты со сравнительно тонкой стенкой.

Недостатком известной конструкции является неполная возможность повышения предельного момента затяжки резьбовых соединений, предотвращения увеличения наружного диаметра муфтовых резьбовых соединений (кольцевых силовых поясов) вблизи упорных торцов, что не позволяет уменьшать максимальное значение эквивалентных напряжений (по Мизесу), повышать прочность резьбового соединения и увеличивать передаваемый крутящий момент, например, от ротора двигателя к приводному валу, валу шпинделя и долоту для бурения скважин, а также неполная возможность предотвращения отказов и аварий вследствие отворачивания резьбовых соединений для вращающихся с долотом компоновок ротора двигателя в скважине.

Наиболее близким к заявляемой конструкции является охватываемый или охватывающий резьбовой элемент (1, 2) трубного резьбового соединения (100, 200, 400), выполненный на конце трубы (101, 102, 201, 202) и содержащий с наружной стороны наружную резьбу (3) или с внутренней стороны внутреннюю резьбу (4), в зависимости от того, является резьбовой элемент охватываемым или охватывающим, при этом резьба состоит из, по меньшей мере, одной резьбовой части (3, 4, 203, 203′, 204, 204′), при этом каждая резьбовая часть содержит по мере удаления от переднего конца (7, 10) резьбового элемента зону (31, 32, 231, 231′, 232, 232′) первых захватных ниток, зону срединных ниток (33, 34, 233, 233′, 234, 234′) и зону (35, 36, 235, 235′, 236, 236′) последних захватных ниток, по существу, радиально в нитках (11, 12), по меньшей мере, участка осевой длины, по меньшей мере, одной резьбовой части выполнен спиралевидный желобок (21, 22), выходящий на вершину нитки (18, 19), при этом желобок выполнен во всех или в части ниток одной из двух концевых зон, в частности зоны первых захватных ниток и зоны последних захватных ниток, при этом геометрические параметры желобка являются таковыми, что позволяют снизить жесткость ниток с желобком в концевой или концевых зонах по сравнению с жесткостью ниток зоны срединных ниток (RU 2261395 С2, 27.09.2005).

Вариант трубного резьбового соединения для подводных колонн, показанных на фиг.8, называемых стояками, которое, кроме комплекта внутренних упорных уплотнительных поверхностей 5, 6, показанных на фиг.7, содержит комплект наружных упорных уплотнительных поверхностей 45, 46, чтобы избежать любой протечки текучей среды изнутри или снаружи.

Кроме внутренних упоров 7, 8, показанных на фиг.7 (основные упоры), резьбовое соединение на фиг.8 содержит наружные упоры, образованные поверхностью переднего конца 10 охватывающего резьбового элемента и соответствующей кольцевой поверхностью 47, выполненной на охватываемом резьбовом элементе.

Наружная и внутренняя резьбы 3, 4 аналогичны резьбам на фиг.7, при этом желобок уменьшающейся глубины выполнен на нитках, начиная от первой внутренней нитки до десятой внутренней нитки и от первой наружной нитки до девятой наружной нитки, и обеспечивает тот же технический эффект снижения жесткости нитки и снижения максимальных значений коэффициента концентрации напряжения (ККН) по стандарту ISO 13628-7CD1.

Глубокий желобок, выполненный на уровне первых наружных ниток, и низкая жесткость последних увеличивают действительную длину, по которой наружная губа 9 подвергается сжатию в конце завинчивания, губа 9 подвергается сжатию по длине, превышающей ее собственную длину, и для одного и того же допустимого уровня напряжения можно еще больше завинчивать трубное резьбовое соединение и еще больше задействовать опорные уплотнительные поверхности 5, 6.

Технический эффект представляет интерес для трубных резьбовых соединений с двумя комплектами упоров, показанных на фиг.8.

Высокая деформируемость наружной губы 9 и внутренней губы 50 позволяет работать на упор не только основным упорам (в данном случае внутренним), но и вспомогательным упорам (в данном случае наружным) во всех случаях парного взаимодействия между охватываемым резьбовым элементом и охватывающим резьбовым элементом, даже когда расстояние между обоими наружными упорами является максимальным, а расстояние между обоими внутренними упорами - минимальным.

Технического эффекта возможно достигнуть удлинением губ 9, 50, но это скажется на компактности трубного резьбового соединения, что нежелательно, и ухудшит его уплотнительные характеристики, слишком гибкие губы 9, 50 не могут обеспечить достаточного контактного давления между опорными уплотнительными поверхностями 5, 6, 45, 46 (RU 2261395, 27.09.2005, стр.14).

Недостатком известной конструкции, показанной на фиг.8, является высокая вероятность разрушения и потери герметичности наружного стыка 10, 47, 45, 46 в охватывающей концевой части 50, по существу, увеличение наружного диаметра концевой части 50 вследствие сложности синхронизации контактного действия этих двух комплектов упоров, если не прибегнуть к их сверхточной и, следовательно, очень дорогой механической обработке, что не позволяет уменьшать максимальное значение эквивалентных напряжений (по Мизесу), повышать прочность резьбовых соединений и увеличивать передаваемый крутящий момент.

Повышенные напряжения в вышеуказанной области обусловлены, по существу, двумя факторами:

- наличием концентратора напряжений в виде свободной от силовых связей с ниппелем резьбовой канавки или проточки для сбега резьбы, а также в плоскости максимальных напряжений, по существу, в плоскости крайнего нерабочего ("свободного") витка резьбы, ближайшего к контактным (упорным) торцам.

- резким изменением крутильной и изгибной жесткости в месте перехода от соединения муфты с ниппелем, связанными силовыми взаимодействиями в резьбе в одно целое, и выполняющего роль жесткой заделки по отношению к свободной части муфты со сравнительно тонкой стенкой.

Недостатком известной конструкции является неполная возможность повышения предельного момента затяжки и повышения передаваемого крутящего момента резьбовых двухупорных соединений, предотвращения увеличения наружного диаметра муфтовых резьбовых соединений (кольцевых силовых поясов) вблизи контактных (упорных) торцов, что не позволяет уменьшать максимальное значение эквивалентных напряжений (по Мизесу), повышать прочность резьбового соединения и увеличивать передаваемый крутящий момент, например, для корпусов и роторов героторных винтовых гидравлических двигателей и турбобуров, амортизаторов, керноотборных снарядов, ясов, а также для труб нефтяного сортамента и для других соединяемых резьбой устройств в компоновке бурильной колонны, размещаемой в скважине, а также неполная возможность предотвращения отказов и аварий вследствие отворачивания резьбовых соединений для вращающихся с долотом компоновок ротора двигателя в скважине.

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение надежности, ресурса и герметичности резьбовых двухупорных соединений с высоким передаваемым крутящим моментом, в частности, для использования в героторных винтовых гидравлических двигателях и турбобурах, амортизаторах, керноотборных снарядах, ясах, в трубах нефтяного сортамента, а также для других соединяемых резьбой устройств в компоновке бурильной колонны, предназначенной для бурения нефтяных и газовых скважин, за счет уменьшения максимальных значений эквивалентных напряжений, повышения прочности и выносливости к циклическим напряжениям крутящего момента, осевого растяжения, сжатия и изгиба резьбовых соединений, увеличения предельного момента затяжки резьбовых соединений путем синхронизации контактного действия и обеспечения эффекта "самоуплотнения" в завинченном состоянии сопряженных внутренних и наружных контактных торцов охватываемого и охватывающего элементов резьбового двухупорного соединения.

Другой технической задачей, на решение которой направлено заявляемое изобретение, является обеспечение экономических преимуществ вследствие повышения передаваемого крутящего момента резьбовых двухупорных соединений, например, от ротора двигателя к долоту для бурения скважин двигателем с увеличенным крутящим моментом героторной рабочей пары, предотвращения отказов и аварий, вызываемых отворачиванием резьбовых соединений вращающихся компоновок ротора двигателя с долотом в скважине.

Сущность технического решения заключается в том, что в резьбовом двухупорном соединении с высоким передаваемым крутящим моментом, преимущественно для гидравлических забойных двигателей, керноотборных снарядов, ясов и соединяемых резьбой устройств в компоновке бурильной колонны, размещаемой в скважине, содержащем охватываемый элемент, включающий наружную резьбу, внутренний контактный торец, расположенную между наружной резьбой и внутренним контактным торцом первую охватываемую поверхность, расположенную за последним витком резьбы вторую охватываемую поверхность и наружный контактный торец, причем охватываемый элемент выполнен с зарезьбовой канавкой или с неполной высотой профиля на выходе наружной резьбы, а также содержащем охватывающий элемент, включающий внутреннюю резьбу, наружный контактный торец, расположенную между внутренней резьбой и наружным контактным торцом первую охватывающую поверхность, расположенные за последним витком резьбы вторую охватывающую поверхность и внутренний контактный торец, причем охватывающий элемент выполнен с зарезьбовой канавкой или с неполной высотой профиля на выходе внутренней резьбы, при этом внутренний и наружный контактные торцы охватываемого элемента выполнены с возможностью взаимодействия в завинченном состоянии с внутренним и наружным контактными торцами охватывающего элемента, согласно изобретению внутренний и наружный контактные торцы охватываемого элемента выполнены, каждый, в виде кольцевого пояса с внутренней конической поверхностью, коаксиальной относительно центральной оси охватываемого элемента, внутренний и наружный контактные торцы охватывающего элемента выполнены, каждый, в виде кольцевого пояса с наружной конической поверхностью, коаксиальной относительно центральной оси охватывающего элемента, угол внутренней конической поверхности на внутреннем кольцевом поясе охватываемого элемента равен углу наружной конической поверхности на внутреннем кольцевом поясе охватывающего элемента, а угол внутренней конической поверхности на наружном кольцевом поясе охватываемого элемента равен углу наружной конической поверхности на наружном кольцевом поясе охватывающего элемента, при этом в охватываемом элементе угол внутренней конической поверхности на внутреннем кольцевом поясе равен углу внутренней конической поверхности на наружном кольцевом поясе, а в охватывающем элементе угол наружной конической поверхности на внутреннем кольцевом поясе равен углу наружной конической поверхности на наружном кольцевом поясе, диапазон углов внутренних и наружных конических поверхностей на внутренних и наружных кольцевых поясах охватываемого и охватывающего элементов составляет 10°÷20° относительно плоскости, перпендикулярной центральной оси резьбового соединения, при этом в направлении вдоль центральной оси резьбового соединения максимальное отклонение разности расстояний между внутренними и наружными контактными торцами охватываемого, а также охватывающего элементов равно максимальному отклонению шага резьбы на длине резьбы с полным профилем охватываемого, а также охватывающего элементов.

В направлении вдоль центральной оси резьбового соединения максимальное отклонение разности расстояний между внутренними и наружными контактными торцами охватываемого и охватывающего элементов равно сумме максимальных биений внутреннего и наружного контактных торцов относительно одной из охватываемых или охватывающих поверхностей охватываемого или охватывающего элементов.

В направлении вдоль центральной оси резьбового соединения максимальное отклонение разности расстояний между внутренними и наружными контактными торцами охватываемого и охватывающего элементов равно сумме максимального отклонения от концентричности наружной резьбы охватываемого элемента относительно первой охватываемой поверхности, расположенной между наружной резьбой и внутренним контактным торцом, и максимального отклонения от концентричности внутренней резьбы охватывающего элемента относительно первой охватывающей поверхности, расположенной между внутренней резьбой и наружным контактным торцом.

Наружные диаметры охватываемого, а также охватывающего элементов не превышают наружного диаметра основной стенки соединяемых резьбой устройств с вышеуказанными охватываемыми и охватывающими элементами, при этом внутренние диаметры охватываемого, а также охватывающего элемента выполнены равными внутреннему диаметру основной стенки соединяемых резьбой устройств с вышеуказанными охватываемыми и охватывающими элементами.

Площади внутреннего и наружного контактных торцов охватываемого, а также охватывающего элементов выполнены равными между собой в пределах ±5%.

Радиальные зазоры между соответствующими охватывающими и охватываемыми поверхностями охватывающего и охватываемого элементов в завинченном состоянии составляют 0,05÷0,55 мм.

Охватываемый и охватывающий элементы выполнены, каждый, с кольцевыми проточками, образующими уменьшенную толщину стенки и зону пониженной жесткости по сравнению с основными стенками охватываемого, а также охватывающего элементов, толщина каждой из стенок охватываемого, а также охватывающего элементов равна толщине стенок в резьбовом соединении, при этом кольцевые проточки расположены внутри или снаружи охватываемого и охватывающего элементов, а минимальное расстояние от края каждой кольцевой проточки до края ближних контактных торцов составляет 1,33÷1,77 от толщины стенок в резьбовом соединении.

В заявляемой конструкции за счет того, что внутренний и наружный контактные торцы охватываемого элемента выполнены, каждый, в виде кольцевого пояса с внутренней конической поверхностью, коаксиальной относительно центральной оси охватываемого элемента, внутренний и наружный контактные торцы охватывающего элемента выполнены, каждый, в виде кольцевого пояса с наружной конической поверхностью, коаксиальной относительно центральной оси охватывающего элемента, угол внутренней конической поверхности на внутреннем кольцевом поясе охватываемого элемента равен углу наружной конической поверхности на внутреннем кольцевом поясе охватывающего элемента, а угол внутренней конической поверхности на наружном кольцевом поясе охватываемого элемента равен углу наружной конической поверхности на наружном кольцевом поясе охватывающего элемента, при этом в охватываемом элементе угол внутренней конической поверхности на внутреннем кольцевом поясе равен углу внутренней конической поверхности на наружном кольцевом поясе, а в охватывающем элементе угол наружной конической поверхности на внутреннем кольцевом поясе равен углу наружной конической поверхности на наружном кольцевом поясе, диапазон углов внутренних и наружных конических поверхностей на внутренних и наружных кольцевых поясах охватываемого и охватывающего элементов составляет 10°÷20° относительно плоскости, перпендикулярной центральной оси резьбового соединения, при этом в направлении вдоль центральной оси резьбового соединения максимальное отклонение разности расстояний между внутренними и наружными контактными торцами охватываемого, а также охватывающего элементов равно максимальному отклонению шага резьбы на длине резьбы с полным профилем охватываемого, а также охватывающего элементов, повышается надежность, ресурс и герметичность резьбовых двухупорных соединений с высоким передаваемым крутящим моментом, в частности, для использования в героторных винтовых гидравлических двигателях и турбобурах, амортизаторах, керноотборных снарядах, ясах, в трубах нефтяного сортамента, а также для других соединяемых резьбой устройств в компоновке бурильной колонны, предназначенной для бурения нефтяных и газовых скважин, за счет уменьшения максимальных значений эквивалентных напряжений (по Мизесу), повышения прочности и выносливости к циклическим напряжениям крутящего момента, осевого растяжения, сжатия и изгиба резьбовых соединений, увеличения предельного момента затяжки резьбовых соединений путем синхронизации контактного действия и обеспечения эффекта "самоуплотнения" в завинченном состоянии сопряженных внутренних и наружных контактных торцов охватываемого и охватывающего элементов резьбового двухупорного соединения.

В заявляемой конструкции за счет того, что в направлении вдоль центральной оси резьбового соединения максимальное отклонение разности расстояний между внутренними и наружными контактными торцами охватываемого, а также охватывающего элементов равно максимальному отклонению шага резьбы на длине резьбы с полным профилем охватываемого, а также охватывающего элементов, обеспечивается эффект "самоуплотнения" в завинченном состоянии сопряженных охватываемых и охватывающих поверхностей охватываемого и охватывающего элементов резьбового двухупорного соединения, уменьшаются максимальные значения эквивалентных напряжений (по Мизесу), повышается прочность, герметичность и выносливость к циклическим напряжениям крутящего момента, осевого растяжения, сжатия и изгиба резьбовых соединений, а также увеличивается предельный момент затяжки резьбовых соединений, при этом увеличивается передаваемый крутящий момент резьбового двухупорного соединения.

При этом обеспечиваются экономические преимущества вследствие повышения передаваемого крутящего момента резьбовых двухупорных соединений, например, от ротора двигателя к долоту для бурения скважин двигателем с увеличенным крутящим моментом героторной рабочей пары, предотвращения отказов и аварий, вызываемых отворачиванием резьбовых соединений вращающихся компоновок ротора двигателя с долотом в скважине.

В заявляемой конструкции за счет того, что в направлении вдоль центральной оси резьбового соединения максимальное отклонение разности расстояний между внутренними и наружными контактными торцами охватываемого и охватывающего элементов равно сумме максимальных биений внутреннего и наружного контактных торцов относительно одной из охватываемых или охватывающих поверхностей охватываемого или охватывающего элементов, повышаются точность сопряжения и синхронизация контактного действия витков резьбового соединения, а также внутренних и наружных контактных торцов охватываемого и охватывающего элементов, повышается выносливость к циклическим напряжениям крутящего момента, осевого растяжения, сжатия и изгиба резьбовых соединений за счет снижения максимальных значений коэффициента концентрации напряжения (ККН) по стандарту ISO 13628-7CD1 в элементах резьбового соединения.

В заявляемой конструкции за счет того, что в направлении вдоль центральной оси резьбового соединения максимальное отклонение разности расстояний между внутренними и наружными контактными торцами охватываемого и охватывающего элементов равно величине максимального отклонения от концентричности наружной резьбы охватываемого элемента относительно первой охватываемой поверхности, расположенной между наружной резьбой и внутренним контактным торцом, или равно величине максимального отклонения от концентричности внутренней резьбы охватывающего элемента относительно первой охватывающей поверхности, расположенной между внутренней резьбой и наружным контактным торцом, дополнительно повышается точность сопряжения и синхронизация действия витков резьбового соединения, а также внутренних и наружных контактных торцов охватываемого и охватывающего элементов, повышается прочность, герметичность и выносливость к циклическим напряжениям крутящего момента, осевого растяжения, сжатия и изгиба резьбовых соединений, а также увеличивается предельный момент затяжки резьбовых соединений.

В заявляемой конструкции за счет того, что площади внутреннего и наружного контактных торцов охватываемого, а также охватывающего элементов выполнены равными между собой в пределах ±5%, обеспечивается минимизация коэффициента концентрации напряжений (ККН) на контактную прочность внутренних и наружных контактных торцов охватываемого и охватывающего элементов, определяемых по стандарту ISO 13628-7CD1.

В заявляемой конструкции за счет того, что охватываемый и охватывающий элементы выполнены, каждый, с кольцевыми проточками, образующими уменьшенную толщину стенки и зону пониженной жесткости по сравнению с основными стенками охватываемого, а также охватывающего элементов, толщина каждой из стенок охватываемого, а также охватывающего элементов равна толщине стенок в резьбовом соединении, при этом кольцевые проточки расположены внутри или снаружи охватываемого и охватывающего элементов, а минимальное расстояние от края каждой кольцевой проточки до края ближних контактных торцов составляет 1,33÷1,77 от толщины стенок в резьбовом соединении, повышается усталостная выносливость к циклическим напряжениям крутящего момента, осевого растяжения, сжатия и изгиба резьбовых соединений, а также увеличивается предельный момент затяжки резьбовых соединений за счет снижения максимальных значений коэффициента концентрации напряжения (ККН) по стандарту ISO 13628-7CD1 в элементах резьбового соединения, при этом увеличивается передаваемый крутящий момент резьбового двухупорного соединения.

При этом обеспечиваются экономические преимущества вследствие повышения передаваемого крутящего момента от ротора двигателя к долоту, например, для бурения скважин двигателем с увеличенным крутящим моментом героторных рабочих пар (с меньшей заходностью рабочих органов Zp/Zст), предотвращаются отказы и аварии вследствие отворачивания резьбовых соединений для вращающихся компоновок ротора двигателя с долотом в скважине, а ресурс резьбовых соединений обеспечивается не менее ресурса рабочей пары героторного механизма.

Ниже представлен лучший вариант конструкции резьбового двухупорного соединения с высоким передаваемым крутящим моментом, например, используемого для героторного гидравлического двигателя RSM172.4.53, а также для керноотборного снаряда СКС-172РС, предназначенных для бурения наклонных и горизонтальных скважин.

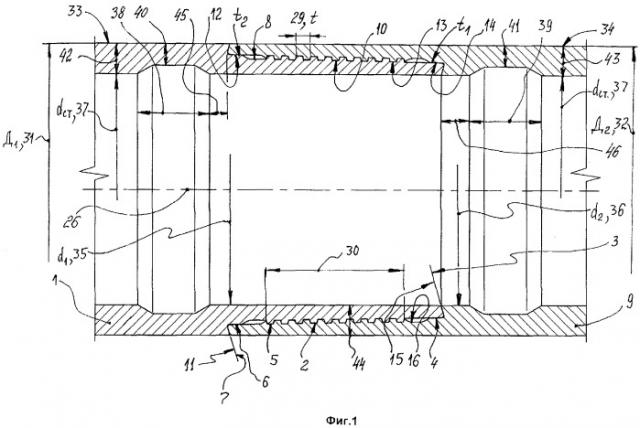

На фиг.1 показан продольный разрез резьбового двухупорного соединения с высоким передаваемым крутящим моментом.

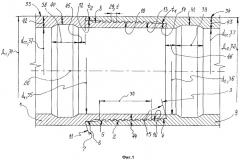

На фиг.2 показан охватываемый элемент резьбового соединения.

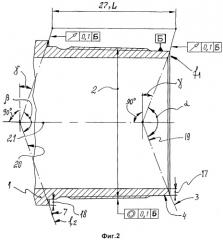

На фиг.3 показан охватывающий элемент резьбового соединения.

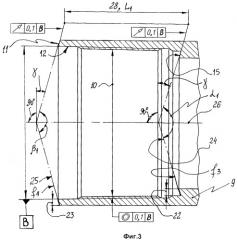

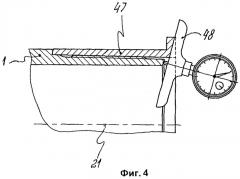

На фиг.4 показан пример контроля отклонения расстояния между внутренними и наружными контактными торцами охватываемого элемента.

На фиг.5 показан пример контроля отклонения расстояния между внутренними и наружными контактными торцами охватывающего элемента.

На фиг.6 показан вид А на фиг.5 кольца-калибра с пазом для индикатора (Mitutoyo).

Резьбовое двухупорное соединение, например Сп-Тг 159×8,466×1:32, содержит охватываемый элемент 1, включающий наружную резьбу 2, внутренний контактный торец 3, расположенную между наружной резьбой 2 и внутренним контактным торцом 3 первую охватываемую поверхность 4, расположенную за последним витком 5 резьбы 2 вторую охватываемую поверхность 6 и наружный контактный торец 7, охватываемый элемент 1 выполнен с зарезьбовой канавкой 8 на выходе 5 наружной резьбы 2, а также содержит охватывающий элемент 9, включающий внутреннюю резьбу 10, наружный контактный торец 11, расположенную между внутренней резьбой 10 и наружным контактным торцом 11 первую охватывающую поверхность 12, расположенные за последним витком 13 резьбы 10 вторую охватывающую поверхность 14 и внутренний контактный торец 15, охватывающий элемент 9 выполнен с зарезьбовой канавкой 16, при этом внутренний 3 и наружный 7 контактные торцы охватываемого элемента 1 выполнены с возможностью взаимодействия в завинченном состоянии с внутренним 15 и наружным 11 контактными торцами охватывающего элемента 9, показано на фиг.1.

Внутренний и наружный контактные торцы соответственно 3, 7 охватываемого элемента 1 выполнены, каждый, в виде кольцевого пояса соответственно 17, 18 с внутренней конической поверхностью соответственно 19, 20, коаксиальной относительно центральной продольной оси 21 охватываемого элемента 1, показано на фиг.2.

Внутренний и наружный контактные торцы соответственно 15, 11 охватывающего элемента 9 выполнены, каждый, в виде кольцевого пояса соответственно 22, 23 с наружной конической поверхностью соответственно 24, 25, коаксиальной относительно центральной продольной оси 26 охватывающего элемента 9, показано на фиг.3.

Угол α внутренней конической поверхности 19 на внутреннем кольцевом поясе 17 охватываемого элемента 1 равен углу α1 наружной конической поверхности 24 на внутреннем кольцевом поясе 22 охватывающего элемента 9, а угол β внутренней конической поверхности 20 на наружном кольцевом поясе 18 охватываемого элемента 1 равен углу β1 наружной конической поверхности 25 на наружном кольцевом поясе 23 охватывающего элемента 9, показано на фиг.2, 3.

В охватываемом элементе 1 угол α внутренней конической поверхности 19 на внутреннем кольцевом поясе 17 равен углу β внутренней конической поверхности 20 на наружном кольцевом поясе 18, а в охватывающем элементе 9 угол α1 наружной конической поверхности 24 на внутреннем кольцевом поясе 22 равен углу β1 наружной конической поверхности 25 на наружном кольцевом поясе 23, диапазон углов γ внутренних конических поверхностей 19, 20 и наружных конических поверхностей 24, 25 на внутренних и соответственно наружных кольцевых поясах 17, 18 и 22, 23 охватываемого и охватывающего элементов соответственно 1 и 9 составляет 10°÷20° относительно плоскости, перпендикулярной центральной оси 26 резьбового соединения, показано на фиг.2, 3.

В направлении вдоль центральной оси 26 резьбового соединения максимальное отклонение разности расстояний 27, L и 28, L1 между внутренними и наружными контактными торцами, соответственно между торцами 3 и 7, а также между торцами 15 и 11 охватываемого 1, а также соответственно охватывающего 9 элементов равно максимальному отклонению шага 29, t наружной резьбы 2 или внутренней резьбы 10 на длине 30 наружной резьбы 2 или внутренней резьбы 10 с полным профилем резьбы охватываемого 1, а также охватывающего 9 элементов, показано на фиг.1, 2, 3.

Полный профиль резьбы охватываемого 1, а также охватывающего 9 элементов предусматривает наличие витков наружной резьбы 2 и внутренней резьбы 10 со срезанными вершинами, расположенными соответственно на второй охватываемой поверхности 6 охватываемого элемента 1 и на второй охватывающей поверхности 14 охватывающего элемента 9, при этом варианте выполнения резьб зарезьбовые канавки не выполняются.

В направлении вдоль центральной оси 26 резьбового соединения максимальное отклонение (например, 0,2 мм) разности расстояний 27, L и 28, L1 между внутренними и наружными контактными торцами, соответственно между торцами 3 и 7, а также между торцами 15 и 11 охватываемого 1, а также охватывающего 9 элементов равно сумме максимальных биений внутреннего и наружного контактных торцов 3 и 7 (биение 0,1 мм), а также соответственно 15 и 11 (биение 0,1 мм), относительно одной из охватываемых или охватывающих поверхностей, например, 4 и 14 охватываемого и охватывающего элементов соответственно 1 и 9, показано на фиг.1, 2, 3.

В направлении вдоль центральной оси 26 резьбового соединения максимальное отклонение (например, 0,2 мм) разности расстояний 27, L и 28, L1 между внутренними и наружными контактными торцами, соответственно между торцами 3 и 7, а также между торцами 15 и 11 охватываемого 1, а также охватывающего 9 элементов равно сумме максимального отклонения от концентричности наружной резьбы (например, 0,1 мм) охватываемого элемента 1 относительно первой охватываемой поверхности 4, расположенной между наружной резьбой 2 и внутренним контактным торцом 3, и максимального отклонения от концентричности внутренней резьбы (например, 0,1 мм) охватывающего элемента 9 относительно первой охватывающей поверхности 12, расположенной между внутренней резьбой 10 и наружным контактным торцом 11, показано на