Способ определения параметров потока многофазной среды и ультразвуковой расходомер для его осуществления

Иллюстрации

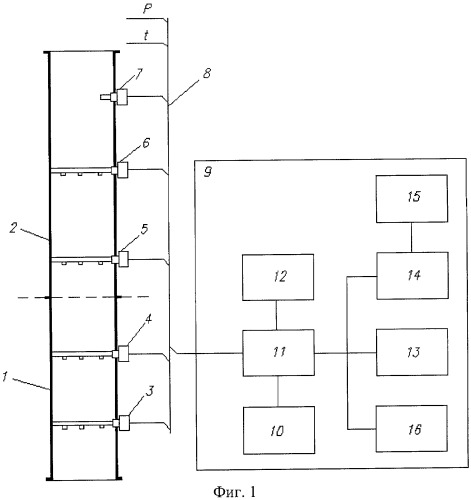

Показать всеИзобретение может быть использовано в информационно-измерительных системах нефтеперерабатывающей, нефтедобывающей, химической промышленности. Расходомер компонентов потока многофазной среды содержит два установленные вертикально последовательно отрезка трубы 1, 2, площади поперечных сечений которых равны, N и М преобразователей скорости движения газовой и жидкой фаз в частоту доплеровского смещения 3 и 5 и n и m преобразователей газосодержания 4 и 6, установленных в каждом отрезке трубы, блок памяти 10, в котором размещены калибровочные значения преобразователей и константы: скорость звука в нефти и воде и зависимость ее от температуры, блок памяти 12 для сохранения текущих значений сигналов преобразователей, пульт управления 13, блок памяти 14 для хранения рассчитанных параметров потока, индикатор 15, часы реального времени 16. Окончательные параметры многофазного потока вычисляют после предварительного нахождения интегральных характеристик преобразователей скорости и газосодержания, рассчитываемых контроллером 11 по приводимым формулам с учетом индивидуальных весовых коэффициентов преобразователей, экспериментально определяемых в зависимости от положения преобразователя по отношению к центру и по длине трубы. Изобретение повышает точность определения состава многофазной многокомпонентной среды и упрощает обработку сигналов. 2 н.п. ф-лы, 5 ил.

Реферат

Изобретение относится к измерительной технике и может быть использовано в информационно-измерительных системах нефтеперерабатывающей, нефтедобывающей, химической и других отраслей промышленности.

Известен способ определения компонентов многофазной среды по патенту RU №2138023, G01F 1/74, G01F 1/708, G01F 1/66, 1999 г. Внутри трубопровода в контролируемом объеме потока устанавливают источник и приемник акустических импульсов. Фиксируют время прохождения импульсов через контролируемый объем. Определяют количество импульсов, не зарегистрированных в течение зафиксированного промежутка времени, и их долю по отношению к общему количеству импульсов. Измеряют скорость движения потока и вычисляют расход компонентов по приводимым формулам. Измерение скорости осуществляют методом корреляции, используя дополнительный контролируемый объем, расположенный со смещением по ходу движения потока, либо доплеровским методом.

Этот способ для случая многофазных многокомпонентных сред имеет большую погрешность измерения скорости и концентрации потока при определении их реального значения.

Известен ультразвуковой расходомер в соответствии с патентом РФ 2062995, кл. G01F 1/66, 1996. Он снабжен вертикально установленной измерительной камерой с входным и выходным патрубками, блоком управления и последовательно соединенными блоком измерения плотности и вторым счетно-регистрирующим устройством. При этом пьезоэлектрические преобразователи размещены на верхней и нижней стенках измерительной камеры, входы блока управления подключены соответственно к входам блока измерения расхода и блока измерения плотности, а выход блока управления подключен к входу коммутирующего устройства и первому входу блока измерения плотности, ко второму входу которого подключен пьезопреобразователь, размещенный на нижней стенке измерительной камеры.

Технический результат этого решения заключается в том, что на одних и тех же преобразователях используется прямой и обратный пьезоэффект, и измерение расхода и плотности производится в одной зоне. А это позволяет исключить погрешности при калибровке устройства и изменениях, вызываемых колебаниями свойств и параметров контролируемой среды вдоль потока.

Недостатки устройства связаны с тем, что это прибор периодического действия, контролирующий расход многофазной среды вне трубопровода и, соответственно, не учитывающий меняющиеся во времени соотношения компонентов в потоке. Отсюда следует недостоверность получаемой в результате информации о реальных соотношениях фаз, что в некоторых случаях, например, при анализе состояния выработанных нефтяных скважин, может привести к принятию неадекватных ситуации решений.

Наиболее близкими по технической сущности к предлагаемому изобретению являются патент №WO01/067051 А1, G01F 1/74, 1/712, 1/708, 1/66, G01N 29/02, 2000 г. и диссертация Дробкова В.П. «Разработка и исследование ультразвуковых методов и информационно-измерительной системы измерения расхода нефтеводогазового потока. Автореферат диссертации на соискание ученой степени доктора технических наук. М., подписано в печать 20.04.2007.» (далее по тексту - прототип), в которых оговорены способ и конструкция устройства для определения расходов жидкой фазы Qж, газовой фазы Qг и концентрации W воды в жидкой фазе многофазного потока.

Гидроканал в прототипе состоит из двух последовательных вертикальных участков трубы, площади поперечного сечения которых отличаются в 2 раза. Определение параметров многофазного потока заключается в следующем:

- в различных радиальных местоположениях и в каждом поперечном сечении первого и второго участков трубы датчиками скорости потока измеряются локальные доплеровские частоты f, которые далее усредняются для проведения последующих расчетов;

- в различных радиальных местоположениях и в каждом поперечном сечении первого и второго участков трубы датчиками газосодержания измеряются локальные газосодержания α, равные отношению количества не прошедших зондирующих импульсов к их общему числу, которые далее усредняются для проведения последующих расчетов;

- в различных радиальных местоположениях датчиками концентрации воды измеряются локальные скорости звука V в среде, которые далее усредняются для проведения последующих расчетов;

- в трубе большего диаметра измеряется температура Т и давление Р потока.

Для расчета параметров потока Qж, Qг и W предварительно находятся приведенные показания датчиков по формулам:

где fуц, fyп, fшц, fшп, αуц, αуп, αшц, αшп - локальные доплеровские частоты и локальные газосодержания в узком (у) и широком (ш) сечениях для центрального (ц) и периферийного (п) датчиков.

Из формулы (1) следует, что при расчете приведенной доплеровской частоты учитывается только различие площадей отрезков трубы в 2 раза, что отражается в формуле (1) наличием коэффициента 2 для показаний датчиков скорости потока, установленных в широком сечении, где скорость движения потока в 2 раза меньше. Иными словами подразумевается, что их показания в 2 раза меньше, чем у датчиков, установленных в узком сечении, как теоретически следует из формулы определения доплеровской частоты:

где f0 - частота зондирующего ультразвукового луча;

υ - скорость движения потока;

α - угол между осью волновода излучателя (приемника) и направлением среднего вектора движения потока;

с - скорость звука в среде.

На практике экспериментально подтверждается, что показания датчиков скорости потока в широком сечении отличаются от показаний датчиков в узком сечении не в 2 раза, а на значение, лежащее в интервале 1,5…2,5. Также отличаются показания датчиков скорости потока в 0,8…1,2 раза, установленных в центре и на периферии трубы. Эти отличия определяются многими факторами, например, положением датчиков относительно оси трубы, относительно конфузора, диаметра сечения и т.д.

Вследствие наличия разных диаметров трубы давление и скорость течения потока в этих участках отличаются, следовательно, пузырьки газа в разных сечениях гидроканала имеют разный диаметр, изменяются количество и размеры глобул воды и нефти, изменяются структура потока. Наличие конфузора между трубами разного диаметра приводит к появлению радиальной составляющей движения жидкости, что приводит к дополнительным завихрениям в области датчиков узкого сечения, а также к расширению ширины спектра доплеровских частот. В результате этого локальные показания датчиков скорости потока, установленных в трубах разного диаметра, всегда будут различаться между собой не обратно пропорционально отношению площадей сечений труб, что приведет к дополнительной погрешности вычисления расходов жидкости и газа в прототипе, так как на приведенные показания датчиков, вычисляемых по формулам (1) и (2), в большей степени будут влиять датчики с наибольшим отклонением их показаний от среднего значения показаний все датчиков.

Из-за значительного разброса пьезоэлектрических характеристик пьезоэлементов, используемых для генерации и приема ультразвука, а также технологического разброса геометрических размеров ультразвуковых волноводов-резонаторов, влияющего на их чувствительность, датчики скорости потока и газосодержания невзаимозаменяемы, то есть при замене датчика на другой однотипный датчик его показания могут отличаться на величину, достигающую в некоторых случаях 20%, что подтверждается на практике.

Учитывая вышеописанные факты, для повышения точности определения параметров многофазной среды возникает необходимость умножения показаний преобразователей параметров потока на динамически изменяемый индивидуальный весовой коэффициент, определяющийся по известным формулам гидродинамики или экспериментально. Также, в дополнение к противопоставленной прототипу формуле обработки сигналов, необходимо делать диаметры труб расходомера одинаковыми, устраняя один из факторов, повышающих погрешность измерения параметров многофазного потока.

Задачей предлагаемого изобретения является повышение точности определения параметров многофазного потока - состава и расхода многофазной многокомпонентной среды и упрощение конструкции трубопровода.

Это достигается тем, что в способе определения параметров потока многофазной среды с помощью ультразвукового расходомера в трубопровод, содержащий два отрезка трубы, помещают преобразователи скорости движения потока в частоту доплеровского смещения и преобразователи газосодержания и вычисляют параметры потока после предварительного нахождения интегральных характеристик преобразователей параметров потока, вычисляемых по формулам:

интегральная характеристика преобразователей скорости движения потока, приведенная к первому (а) или ко второму (б) отрезку трубы:

где F1k, F2l - локальные доплеровские частоты, измеряемые преобразователями скорости движения потока соответственно в первом и во втором отрезках трубы, с учетом индивидуальных весовых коэффициентов, экспериментально определяемых в зависимости от положения преобразователя по отношению к центру и по длине трубы;

S1, S2 - площади поперечного сечения первого и второго отрезков трубы;

N, M - количество преобразователей скорости движения потока в первом и во втором отрезках трубы;

интегральная характеристика преобразователей газосодержания φинт:

где φ1k, φ2l - локальные значения газосодержания, равные отношению числа не прошедших зондирующих импульсов к их общему числу, определяемому преобразователями газосодержания соответственно в первом и во втором отрезках трубы с учетом индивидуальных весовых коэффициентов, экспериментально определяемых в зависимости от положения преобразователя по отношению к центру и по длине трубы;

n и m - количество преобразователей газосодержания, установленных соответственно в первом и во втором отрезках трубы;

диагностику работоспособности устройства производят по величине отклонения локальных показаний преобразователей от интегрального значения.

Ультразвуковой расходомер компонентов потока многофазной среды в трубопроводе, содержащий: два отрезка трубы, установленные вертикально последовательно, N и М локальных преобразователей скорости движения потока в частоту доплеровского смещения и n и m локальных преобразователей газосодержания, установленных в каждом отрезке трубы, контроллер, выполненный с возможностью вычисления значений параметров потока, отличающийся тем, что расходомер содержит дополнительно введенные первый блок памяти, в котором размещены калибровочные значения преобразователей расходомера и дополнительные константы компонентов потока, такие как скорость звука в нефти, в воде и зависимость ее от температуры, второй блок памяти для сохранения текущих сигналов преобразователей, пульт управления, третий блок памяти для хранения рассчитанных параметров потока, индикатор значений запрашиваемой с пульта управления информации, часы реального времени, при этом площади поперечных сечений отрезков трубы равны, а контроллер выполнен с возможностью расчета интегральных характеристик преобразователей с учетом индивидуальных весовых коэффициентов для локальных преобразователей скорости и газосодержания.

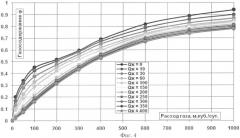

Сущность изобретения поясняется чертежами. На фиг.1 изображена структурная схема ультразвукового расходомера. На фиг.2 показана диаграмма, показывающая эффективность предлагаемого способа определения параметров потока многофазной среды. На фиг.3, 4 приведены диаграммы, соответствующие матрицам данных, снятых при калибровке расходомера на сертифицированной установке. На фиг.5 показано оптимальное расположение мест установки преобразователей параметров потока, учитывающее частичное разделение потока на составляющие его фазы - нефть, вода, газ.

Схема ультразвукового расходомера в соответствии с заявляемым изобретением представлена на фиг.1. Здесь 1 и 2 - участки трубы, 3 и 5 - преобразователи скорости движения потока, 4 и 6 - преобразователи газосодержания, 7 - преобразователь концентрации воды в жидкой фазе, 8 - линия связи, 9 - электронный блок обработки, хранения, индикации принятых, обработанных и вычисленных сигналов, содержащий: 10 - первый блок памяти, в котором размещены калибровочные значения преобразователей расходомера и дополнительные константы компонентов потока, например, скорость звука в нефти и воде и зависимость ее от температуры, 11 - контроллер, 12 - второй блок памяти для сохранения текущих преобразованных значений параметров потока, 13 - пульт управления, 14 - третий блок памяти для хранения рассчитанных параметров потока, 15 - индикатор значений запрашиваемой с пульта управления информации, 16 - часы реального времени.

Способ осуществляют через интегральные (осредненные) первичные параметры преобразователей параметров потока, а именно: интегральное (с учетом индивидуальных весовых коэффициентов) значение смещения доплеровской частоты и интегральное газосодержание, выраженное в отношении количества не прошедших зондирующих импульсов к общему количеству зондирующих импульсов, ушедших в поток по формулам:

интегральная характеристика преобразователей скорости движения потока, приведенная к первому (а) или ко второму (б) отрезку трубы:

где F1k, F2l - локальные доплеровские частоты, измеряемые преобразователями скорости движения потока соответственно в первом и во втором отрезках трубы, с учетом индивидуальных весовых коэффициентов, экспериментально определяемых в зависимости от положения преобразователя по отношению к центру и по длине трубы;

S1, S2 - площади поперечного сечения первого и второго отрезков трубы;

N, М - количество преобразователей скорости движения потока соответственно в первом и во втором отрезках трубы;

интегральная характеристика преобразователей газосодержания φинт:

где φ1k, φ2l - локальные значения газосодержания, равные отношению числа не прошедших зондирующих импульсов к их общему числу, определяемому преобразователями газосодержания соответственно в первом и во втором отрезках трубы с учетом индивидуальных весовых коэффициентов, экспериментально определяемых в зависимости от положения преобразователя по отношению к центру и по длине трубы;

n и m - количество преобразователей газосодержания, установленных соответственно в первом и во втором отрезках трубы.

Устройство (фиг.1) работает следующим образом. При протекании многофазного потока, состоящего из нефти, воды и газа, по первому и второму отрезкам труб устройства происходит зондирование потока ультразвуковыми излучателями преобразователей. В преобразователях скорости движения потока 3 и 5 происходит ее преобразование в частоту доплеровского смещения F. В преобразователях газосодержания 4 и 6 происходит вычисление отношения φ количества не прошедших зондирующих импульсов к их общему количеству за период измерения. В преобразователе 7 концентрации воды в жидкой фазе происходит измерение времени распространения ультразвуковых импульсов от излучателя к приемнику через измерительный объем, заполненный жидкой фазой смеси. Каждый преобразователь должен иметь не менее двух пар излучатель-приемник, расположенных по радиусу отрезков труб. Преобразователи должны быть разнесены друг от друга по длине отрезков труб для исключения взаимного влияния.

Кодированные сигналы с преобразователей в цифровой форме поступают по линии связи 8 в электронный блок 9 хранения, обработки, индикации принятых и обработанных сигналов (фиг.1). Туда же поступают по линии связи 8 сигналы с датчиков давления и температуры, для упрощения не показанных на схеме. Первичные сигналы с преобразователей и датчиков поступают в линию связи 8 по запросу контроллера 11 через равные промежутки времени и запоминаются в блоке памяти 12 для сохранения текущих преобразованных значений параметров потока с привязкой к часам 16 реального времени. Затем контроллер 11 извлекает из блока памяти 12 информацию за последний интервал времени и производит вычисление интегральных характеристик за данный период времени, находит в блоке памяти 10 зависимости Fинт=f(Qж, Qг, t, P), φинт=φ(Qж, Qг, t, P) при известных значениях температуры и давления, решает систему уравнений и находит значения концентрации и расходов жидкости Qж и газа Qг. Далее по показаниям преобразователя 7 концентрации компонентов жидкой фазы (вода с нефтью) по известным зависимостям контроллер 11 определяет расход нефти и найденные значения расходов записывает в третий блок памяти 14 для хранения рассчитанных параметров потока.

С пульта управления 13 контроллеру задается команда на выполнение тех или иных действий, например расчета компонентов газа, нефти, воды за последние сутки или неделю и т.д. В этом случае контроллер обращается к блоку 14, извлекает из него значения расходов за отдельные промежутки времени в заданном интервале времени, суммирует их и расчетные значения выводит на индикатор, шину обмена или принтер и т.д.

Как видно из описания работы устройства, для работы расходомера необходимо, чтобы первый блок 10 памяти, в котором размещены калибровочные значения преобразователей расходомера и дополнительные константы компонентов потока, например, скорость звука в нефти и воде и зависимость ее от температуры, должен быть заполнен. Для этого на специальном стенде должна быть произведена калибровка расходомера с заданием через расходомер в калибруемых точках точных расходов, лежащих в диапазоне измерения расходов рабочей смеси, состоящей из разных соотношений объемных расходов компонентов - углеводородной жидкости, воды, газа в диапазоне измеряемых концентраций, в диапазоне измеряемых давлений и температур. По результатам калибровок производят расчет интегральных характеристик по ранее приведенным формулам. Результаты калибровок по промежуточным точкам расхода необходимо аппроксимировать с использованием сплайнов или других видов аппроксимации, исходя из полученной минимальной ошибки аппроксимации между двумя соседними аппроксимируемыми точками, получения касательной к обоим кривым в точке калибровки по всем координатам калибровки температуры, давления и т.д.

В преобразователях и электронном блоке применены импортные микросхемы, отличающиеся компактностью, универсальностью и невысокой стоимостью:

микроконтроллеры MSP430F149;

программируемые логические матрицы XCR3128XL-XTQ144;

операционные усилители с регулируемым коэффициентом усиления

AD602AR;

логические ключи с низким сопротивлением ADG702BRM;

быстродействующие компараторы LT1715IMS;

микросхемы интерфейса "RS485" MAX1480BEPI.

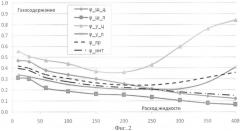

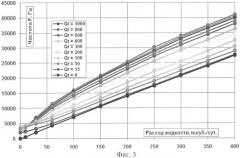

Приводим экспериментальные данные, полученные при калибровке расходомера (фиг.2, 3, 4).

На фиг.2 показаны зависимости от расхода жидкости локальных газосодержаний, приведенного по формуле (2) прототипа газосодержания (пунктирная линия) и интегрального газосодержания (штрихпунктирная линия), рассчитанного по формуле (5) настоящей заявки. Из диаграммы видно, что при повышении расхода жидкости более ~200 м3/сут показания датчиков, установленных в узком сечении гидроканала, начинают, особенно в центре, возрастать, так искажая приведенную характеристику φ_пр, что на ней образуются области неоднозначности, в которых одному значению приведенного газосодержания соответствуют два значения расхода жидкости. Интегрированная же характеристика φ_инт имеет монотонно спадающий вид, не допускающий двойственности при определении расхода жидкости в многофазном потоке.

Результаты калибровок преобразователей скорости потока и преобразователей газосодержания хранятся в памяти вычислителя-индикатора в виде набора двухмерных матриц, графические интерпретации которых показаны соответственно на фиг.3 и 4.

По результатам испытаний сделаны следующие выводы:

- выбранные технические решения позволили более достоверно вычислять параметры потока принимаемых сигналов и осуществить их эффективную обработку на всех режимах работы скважин;

- численные значения параметров потока, полученные при проведении измерений, близки к измерениям с помощью штатных измерительных систем и величинам, полученным при лабораторных испытаниях. Отличие результатов друг от друга при повторных измерениях на отдельных участках не превышают 2,5% по жидкости и 5% по газу.

1. Способ определения параметров потока многофазной среды с помощью ультразвукового расходомера компонентов потока, заключающийся в том, что в трубопровод, содержащий первый и второй отрезок трубы, в каждый из отрезков помещают соответственно локальные преобразователи скорости движения потока в частоту доплеровского смещения и преобразователи газосодержания и вычисляют параметры потока, отличающийся тем, что окончательные параметры многофазного потока вычисляют после предварительного нахождения интегральных характеристик преобразователей, вычисляемых по формулам:интегральная характеристика преобразователей скорости движения потока в частоту доплеровского смещения, приведенная к первому (а) или ко второму (б) отрезкам трубы: где F1k, F2l - доплеровские частоты, измеряемые локальными преобразователями скорости движения потока соответственно в первом и во втором отрезках трубы, с учетом индивидуальных весовых коэффициентов, экспериментально определяемых в зависимости от положения преобразователя по отношению к центру и по длине трубы;S1, S2 - площади поперечного сечения первого и второго отрезков трубы;N, М - количество преобразователей скорости движения потока в первом и во втором отрезках трубы;интегральная характеристика преобразователей газосодержания: ,где φ1k, φ2l - значения газосодержания, равные отношению числа непрошедших зондирующих импульсов к их общему числу, определяемому локальными преобразователями газосодержания соответственно в первом и во втором отрезках трубы с учетом индивидуальных весовых коэффициентов, экспериментально определяемых в зависимости от положения преобразователя по отношению к центру и по длине трубы;n и m - количество преобразователей газосодержания в первом и во втором отрезках трубы;диагностику работоспособности ультразвукового расходомера производят по величине отклонения показаний локальных преобразователей от интегрального значения.

2. Ультразвуковой расходомер компонентов потока многофазной среды в трубопроводе, содержащий: два отрезка трубы, установленные вертикально последовательно, N и М локальных преобразователей скорости движения потока в частоту доплеровского смещения и n и m локальных преобразователей газосодержания, установленных в каждом отрезке трубы, контроллер, выполненный с возможностью вычисления значения параметров потока, отличающийся тем, что расходомер содержит дополнительно введенные первый блок памяти, в котором размещены калибровочные значения преобразователей расходомера и дополнительные константы компонентов потока, такие как скорость звука в нефти и воде и зависимость ее от температуры, второй блок памяти для сохранения текущих сигналов преобразователей, пульт управления, третий блок памяти для хранения рассчитанных параметров потока, индикатор значений запрашиваемой с пульта управления информации, часы реального времени, при этом площади поперечных сечений отрезков трубы равны, а контроллер выполнен с возможностью расчета интегральных характеристик преобразователей с учетом индивидуальные весовых коэффициентов локальных преобразователей скорости и газосодержания.