Способ сухого обогащения кварцевых песков для получения стекольного концентрата

Иллюстрации

Показать всеИзобретение относится к способам обогащения кварцевого песка с целью получения стекольного концентрата. Способ сухого обогащения кварцевых песков для получения стекольного концентрата включает загрузку из штабеля кварцевого песка в два приемных бункера с колосниковыми решетками для удаления комковых включений более 150 мм, подачу песка из приемных бункеров электровибрационными питателями и ленточным конвейером на грохочение по классу 15 мм на вибрационном сите, направление надрешетного продукта в отвал и подачу подрешетного продукта двумя последовательно установленными ленточными конвейерами в ковшовый ленточный элеватор, с помощью которого песок транспортируют в накопительный бункер и далее по течке на сушку в барабанную сушилку для удаления природной влаги до 0,12% влажности и выделения фракции 0,1 мм, содержащей 0,265 мас.% оксида железа, в отдельный готовый продукт, первичное удаление сильномагнитных включений из полученных после сушки песков с помощью плиточного магнитного сепаратора, установленного над ленточным конвейером, подающим пески на двухстадийную классификацию песков путем грохочения на последовательно установленных вибрационных грохотах, с получением на первой стадии классификации фракций крупностью -15,0+1,2 мм, -1,2+0,8 мм, содержащих 0,214 мас.% оксида железа, направляемых в отвал, и фракции крупностью -0,8+0,1 мм, направляемой на вторую стадию классификации с получением фракции крупностью -0,25+0,1 мм, содержащей 0,249 мас.% оксида железа, направляемой на производство строительных смесей, и фракции -0,8+0,25 мм, направляемой на первую стадию магнитной сепарации, осуществляемой на валковом магнитном сепараторе при магнитной индукции 0,45 Тл для удаления сильномагнитных включений, направление ленточным конвейером немагнитной фракции на вторую стадию магнитной сепарации, осуществляемой на роликовом магнитном сепараторе при магнитной индукции 1,1 или 1,7 Тл для удаления слабомагнитных включений из обрабатываемого песка и получения немагнитной фракции, являющейся конечным продуктом - обогащенным стекольным концентратом. Технический результат - повышение эффективности обогащения кварцевых песков и получение концентрата высокого качества, а также снижение трудозатрат. 3 табл., 1 ил.

Реферат

Изобретение относится к способам обогащения кварцевого песка с целью получения стекольного концентрата.

Существует множество различных способов обогащения природных песков, например способ обогащения жильного кварца, известный из патента РФ №2042430, опубликованного 27.08.1995 и включающего дробление песка с последующей магнитной сепарацией, или известный из патента РФ №2017690, опубликованного 15.08.1994, способ обогащения жильного кварца, включающий механическое дробление породы, промывку водой, нагрев до 1000-1100°С, термодробление, измельчение, рассев на рабочую фракцию, магнитную сепарацию, флотацию, химическую обработку, промывку, фильтрацию, сушку и прокаливание. Указанные способы достаточно энергоемки и трудоемки и не позволяют использовать пески различных классов.

Целью заявленного изобретения является сокращении трудозатрат, создание возможности обогащения песков различных классов и получение стекольного концентрата высокого качества.

Согласно предложенному изобретению способ сухого обогащения кварцевых песков для получения стекольного концентрата, включающий загрузку из штабеля кварцевого песка в два приемных бункера с колосниковыми решетками для удаления комковых включений более 150 мм, подачу песка из приемных бункеров электровибрационными питателями и ленточным конвейером на грохочение по классу 15 мм на вибрационном сите, направление надрешетного продукта в отвал и подачу подрешетного продукта двумя последовательно установленными ленточными конвейерами в ковшовый ленточный элеватор, с помощью которого песок транспортируют в накопительный бункер и далее по течке на сушку в барабанную сушилку для удаления природной влаги до 0,12% влажности и выделения фракции -0,1 мм, содержащей 0,265 мас.% оксида железа, в отдельный готовый продукт. Первичное удаление сильномагнитных включений из полученных после сушки песков осуществляют с помощью подвесного магнитного сепаратора, установленного над ленточным конвейером, подающим пески на двухстадийную классификацию песков путем грохочения на последовательно установленных вибрационных грохотах с получением на первой стадии классификации фракций крупностью - 15,0+1,2 мм и крупностью -1,2+0,8 мм, содержащей 0,214 мас.% оксида железа, направляемых в отвал, и фракции класса -0,8+0,1 мм, направляемой на вторую стадию классификации с получением фракции крупностью -0,25+0,1 мм, содержащей 0,249 мас.% оксида железа, направляемой на производство строительных смесей, и фракции -0,8+0,25 мм, направляемой на первую стадию магнитной сепарации, осуществляемой на стержневом магнитном сепараторе при магнитной индукции 0,45 Тл для удаления сильномагнитных включений. Затем ленточным конвейером немагнитную фракцию направляют на вторую стадию магнитной сепарации, осуществляемой на роликовом магнитном сепараторе при магнитной индукции 1,1-1,8 Тл для удаления слабомагнитных включений из обрабатываемого песка и получением немагнитной фракции, являющейся конечным продуктом - обогащенным стекольным концентратом.

Исходным сырьем являются, например, добытые сухим способом пески месторождения «Красногуляйское-II», складированные в штабель на промежуточном складе около обогатительной фабрики.

Ряд исследований показали, что исходный песок вышеуказанного месторождения представлен тонко- и мелкозернистым материалом со следующим содержанием основных оксидов; SiO2 98,14-99,37% и Fe2O3 0,024-0,14% и низким содержанием других оксидов, причем содержание п.п.п. и SO3 весьма незначительное. Основные примеси в пробах песка распределены довольно равномерно.

Пески в природном виде без дополнительной подготовки успешно могут быть использованы в строительной промышленности для производства строительных растворов, силикатного кирпича и выборочно для производства тяжелого бетона марки 250, а также для производства полубелого стекла.

Пески месторождения в природном виде по химическому составу отвечают требованиям ГОСТ 22551-77 "Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности" на марки ВС-030-В, ВС-040-1, ВС-050-1, С-070-1, Б-100-1, ПБ-150-1, ПС-250 и Т.

Песок после обогащения может быть использован в производстве оконного стекла, бесцветной тары и других стеклоизделий, требующих высокой чистоты сырьевых материалов для получения светопрозрачной стекломассы, а также обогащенный песок соответствует требованиям производства строительных смесей.

Минеральный состав исходного материала приведен в таблице 1.

Качественная характеристика кварцевых песков, составляющих месторождение, подробно представлена в таблице 2.

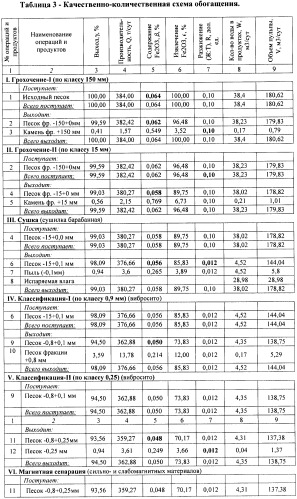

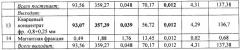

Качественно-колличественные показатели предложенного способа приведены в таблице 3.

На чертеже представлена технологическая схема обогащения кварцевого песка.

Заявленный способ реализуется следующим образом.

Из штабеля кварцевого песка погрузчиком песок загружается в два приемных бункера с колосниковыми решетками для удаления комковых включений более 150 мм, подачу песка из приемных бункеров осуществляют электровибрационными питателями и ленточным конвейером на грохочение по классу 15 мм на вибрационном сите с последующим направлением надрешетного продукта в отвал и подачей подрешетного продукта двумя последовательно установленными ленточными конвейерами в ковшовый ленточный элеватор, с помощью которого песок транспортируют в накопительный бункер и далее по течке на сушку в барабанную сушилку для удаления природной влаги до 0,12% влажности и выделения фракции - 0,1 мм, содержащей 0,265 мас.% оксида железа, в отдельный готовый продукт, работающую в комплексе с циклонами и другими аппаратами, обеспечивающими необходимые технологические параметры процесса, требования безопасности и охраны окружающей среды.

В данной схеме на сушку подается фракция песка - 15+0 мм в объеме 99,03% по балансу (табл.1). В практике существующих производств на сушку подается материал - 3,0 мм и менее (при сухом способе обогащения) и материал -0,8 мм (при мокром способе обогащения).

Первичное удаление сильномагнитных включений из полученных после сушки песков (аппаратурных примесей железа) осуществляют с помощью плиточного магнитного сепаратора, установленного над ленточным конвейером, подающим пески на двухстадийную классификацию песков путем грохочения на последовательно установленных вибрационных грохотах, с получением на первой стадии классификации фракций крупностью -15,0+1,2 мм, - 1,2+0,8 мм, содержащих 0,214 мас.% оксида железа, направляемых в отвал, и фракции крупностью -0,8+0,1 мм, направляемой на вторую стадию классификации с получением фракции крупностью -0,25+0,1 мм, содержащей 0,249 мас.% оксида железа, направляемой на производство строительных смесей, и фракции -0,8+0,25 мм, направляемой на первую стадию магнитной сепарации, осуществляемой на стерженевом магнитном сепараторе при магнитной индукции 0,45 Тл (например, CMC 15-1K2-AH) для удаления сильномагнитных включений, направление ленточным конвейером немагнитной фракции на вторую стадию магнитной сепарации, осуществляемой на роликовом магнитном сепараторе при магнитной индукции 1,1-1,8 Тл (например, СМРС 12/150-РР) для удаления слабомагнитных включений из обрабатываемого песка и получения немагнитной фракции, являющейся конечным продуктом - обогащенным стекольным концентратом, котораяя имеет очень высокий полезный выход в объеме 93,07% от исходного сырья и содержит в 0,039 мас.% оксида железа (марка ВС-040-1). Существующие сухие способы обогащения в большинстве своем имеют извлечение в пределах 80,0-85,0%, мокрые способы обогащения гораздо ниже.

С целью комплексного использования добываемого сырья, камень более 150 мм, фракции классов более 15 мм; 1.2 мм; 0.8 мм и в том числе выделяемая магнитная фракция, состоящая из всех магнитных продуктов, получаемые в процессе производства кварцевого стекольного концентрата и направляемые в отвал, могут быть использованы для рекультивации карьеров, в строительстве дорог и для других целей.

Удаление мелкой фракции -0,25 мм на II-й стадии классификации и фракции -0,1 мм при сушке позволяет исключить из применяемого операцию дешламизации перерабатываемого материала как наиболее энергетически затратную и за счет этого существенно снизить себестоимость продукции. Кроме того, удаление мелкой фракции -0,25 мм повышает эффективность сухой магнитной сепарации продуктивного класса за счет улучшения контакта зерен кварца с роликами сепаратора непосредственно в зоне сепарации и позволяет при тех же параметрах магнитной индукции достигать более высокой глубины очистки обрабатываемого материала от магнитной составляющей сырья, что подтверждается качеством получаемых готовых концентратов, пригодных для производства цветной и бесцветной тары, а также флоат-стекла (фр. -0.8+0.25 мм), соответствующего маркам: С-070-1; ВС-050-1; ВС-040-1; ВС-030-В по ГОСТ 22551-77 «Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности. Технические условия», для строительной промышленности - песка по ГОСТ 8736-93 «Песок для строительных работ. Технические условия».

Обогащенный песок удовлетворяет следующим техническим требованиям:

1. Стекольный песок марки С-070-1 фр. -0,8+0,25 мм по ГОСТ 22551-77.

Химический состав:

Содержание SiO2 - не менее 98,5%.

Fe2O3 - не более 0,07%.

Аl2О3 - не более 0,6%.

Гранулометрический состав:

Количество зерен песка крупнее 0.8 мм - не более 0,5%.

Количество зерен песка мельче 0.1 мм - не более 1%.

Массовая доля влаги - не более 0.5%.

2. Стекольный песок марки ВС -050-1 фр. -0,8+0,25 мм по ГОСТ 22551-77.

Химический состав:

Содержание SiO2 - не менее 98.5%.

Fe2O3 - не более 0.05%.

Аl2О3 - не более 0.6%.

Гранулометрический состав:

Количество зерен песка крупнее 0.8 мм - не более 0,5%.

Количество зерен песка мельче 0.1 мм - не более 1%.

Массовая доля влаги - не более 0.5%.

3. Стекольный песок марки ВС-040-1 фр. -0.8+0.25 мм по ГОСТ 22551-77.

Химический состав:

Содержание SiO2 - не менее 98.5%;

Fe2O3 - не более 0.04%.

Аl2О3 - не более 0.6%.

Гранулометрический состав:

Количество зерен песка крупнее 0.8 мм - не более 0,5%.

Количество зерен песка мельче 0.1 мм - не более 1%.

Массовая доля влаги - не более 0.5%.

4. Стекольный песок марки ВС-030-В фр. -0.8+0.25 мм по ГОСТ 22551-77.

Химический состав:

Содержание SiO2 - не менее 98.5%.

Fe2O3 - не более 0.03%.

Аl2О3 - не более 0.6%.

Гранулометрический состав:

Количество зерен песка крупнее 0.8 мм - не более 0,5%.

Количество зерен песка мельче 0.1 мм - не более 1%.

Массовая доля влаги - не более 0.5%.

5. Кварцевый песок фракции - 0,25 мм для производства строительных смесей по ГОСТ 8736-93.

6. Песок формовочный фракция менее 0,1 мм для литейной промышленности по ГОСТ 2138-91.

Качество кварцевого песка подтверждено сертификационными испытаниями, проведенными ООО «Самарский центр испытаний и сертификации» 30.04.08 г.

В соответствии с заключениями:

- данные пески по зерновому составу и по модулю крупности (полный остаток на сите 0.63 составляет от 0.17 до 0.41%, Мк от 1.0 до 1.5) относятся к группе очень мелких песков;

- наличие в них посторонних включений и примесей не обнаружено;

- полностью отсутствует глина в комках, а содержание пылевидных, глинистых и илистых частиц составляет от 0,07 до 0,22%, что значительно меньше, чем предусмотрено ГОСТ 8736-93;

- удельная эффективная активность радионуклидов в пробах менее 370 Бк/кг, что позволяет относить материал к первому классу строительных материалов и использовать во всех видах строительства.

По результатам проведенных испытаний фирмами «Интерфейс» г.Ульяновск и ООО НПФ «Тарекса» г.Москва песок кварцевый Красногуляйского-II месторождения по зерновому составу соответствует ГОСТ 22551-77 «Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности. Технические условия», а также по ГОСТ 8736-93 «Песок для строительных работ. Технические условия» относится к группе очень мелких песков.

Основными потребителями продукции ОАО «Ташлинский ГОК» являются: OOO «Симбирские Стройматериалы», ООО «Салаватстекло», ООО «БМ» Астраханьстекло», «ТД Саратовстекло», ООО «Баумит» Сухие смеси».

| Таблица 1 | ||||||||

| Минеральный состав исходного материала месторождения Красногуляйское-II | ||||||||

| Минералы | Фракция, мм | |||||||

| +0,5 | -0,5+0,25 | -0,25+0,1 | Вся проба | |||||

| Кол-во | % | Кол-во | % | Кол-во | % | Кол-во | % | |

| 1.Кварц чистый | 323 | 80 | 310 | 74 | 320 | 73 | 953 | 76 |

| 2. Кварц матовый | 62 | 16 | 92 | 22 | 83 | 19 | 237 | 19 |

| 3. Кварц слабо ожелезненный | 3 | 1 | 3 | 1 | 18 | 4 | 24 | 2 |

| 4. Кварц с включениями | 9 | 2 | 14 | 3 | 20 | 4 | 43 | 3 |

| 5. Кварц с серым налетом | 3 | 1 | - | - | - | - | 3 | ед.зерна |

| Итого | 400 | 100 | 419 | 100 | 441 | 100 | 1260 | 100 |

| Таблица 2 | |||||||

| Распределение песков по их товарным маркам на горизонтах выработки | |||||||

| Горизонты отработки | Объем, в %, песков различных марок в горизонте отработки | Усредненное качество исходного песка по горизонтам | |||||

| ВС-030-В | ВС-050-1 | С-070-1 | Б-100-1 | ПБ-150-1 | ПС-250 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 283 м | 6 | 29 | 25 | 14 | 23 | 3 | Б-100-1 |

| 273 м | 3 | 40 | 42 | 10 | 5 | - | С-070-1 |

| 263 м | 2 | 61 | 29 | 4 | 4 | - | С-070-1 |

| 253 м | 2 | 62 | 25 | 11 | - | - | С-070-1 |

| 243 м | - | 57 | 38 | 5 | - | - | С-070-1 |

| 233 м | - | 33 | 50 | 17 | - | - | С-070-1 |

| Средне взвешенное | 2 | 47 | 35 | 10 | 4 | 2 | С-070-1 |

Способ сухого обогащения кварцевых песков для получения стекольного концентрата, включающий загрузку из штабеля кварцевого песка в два приемных бункера с колосниковыми решетками для удаления комковых включений более 150 мм, подачу песка из приемных бункеров электровибрационными питателями и ленточным конвейером на грохочение по классу 15 мм на вибрационном сите, направление надрешетного продукта в отвал и подачу подрешетного продукта двумя последовательно установленными ленточными конвейерами в ковшовый ленточный элеватор, с помощью которого песок транспортируют в накопительный бункер и далее по течке на сушку в барабанную сушилку для удаления природной влаги до 0,12%-ной влажности и выделения фракции -0,1 мм, содержащей 0,265 мас.% оксида железа в отдельный готовый продукт, первичное удаление сильномагнитных включений из полученных после сушки песков с помощью плиточного магнитного сепаратора, установленного над ленточным конвейером, подающим пески на двухстадийную классификацию песков путем грохочения на последовательно установленных вибрационных грохотах, с получением на первой стадии классификации фракций крупностью -15,0+1,2 мм, -1,2+0,8 мм, содержащих 0,214 мас.% оксида железа, направляемых в отвал, и фракции крупностью -0,8+0,1 мм, направляемой на вторую стадию классификации с получением фракции крупностью -0,25+0,1 мм, содержащей 0,249 мас.% оксида железа, направляемой на производство строительных смесей, и фракции -0,8+0,25 мм, направляемой на первую стадию магнитной сепарации, осуществляемой на валковом магнитном сепараторе при магнитной индукции 0,45 Тл для удаления сильномагнитных включений, направление ленточным конвейером немагнитной фракции на вторую стадию магнитной сепарации, осуществляемой на роликовом магнитном сепараторе при магнитной индукции 1,1 или 1,7 Тл для удаления слабомагнитных включений из обрабатываемого песка и получения немагнитной фракции, являющейся конечным продуктом, обогащенным стекольным концентратом.