Способ изготовления штампованных отверстий иллюминаторов на плоских участках предварительно пропитанных деталей из композита

Иллюстрации

Показать всеИзобретение относится к способу формирования штампованного отверстия иллюминатора на плоском участке предварительно пропитанной детали. Способ заключается в расположении детали между матрицей, имеющей окончательную форму нижней стороны штампованной детали, и накладной плитой, имеющей окончательную форму верхней стороны штампованной детали, кроме участка, который должен быть отштампован и который не покрывают накладной плитой. Затем прикладывают давление к накладной плите во время всего процесса для предотвращения формирования морщин на той части детали, которая должна сохраняться по существу плоской. Затем осуществляют приложение пуансона к участку детали, которая должна быть отштампована, со скоростью подачи, обеспечивающей текучесть смолы во время проскальзывания волокон материала так, чтобы этот участок можно было деформировать, придавая ему форму матрицы. Достигаемый при этом технический результат заключается в повышении качества изготавливаемого изделия и удешевлении способа изготовления. 3 з.п. ф-лы, 5 ил.

Реферат

Область изобретения

Настоящее изобретение относится к способу изготовления штампованных отверстий иллюминаторов на плоских участках предварительно пропитанных деталей из композита и, в частности, деталей, выполненных на автоматической укладочной машине.

Предпосылки создания изобретения

Известно использование штампованных отверстий иллюминаторов в структурных деталях для повышения жесткости без увеличения веса и с минимумом издержек.

Способ изготовления штампованных отверстий иллюминаторов в листовом металле широко используется в отрасли и позволяет получить требуемую деформацию листа за счет его пластической деформации.

Однако для деталей из композита, выполненных из жестких непрерывных волокон, механизм, позволяющий адаптировать к требуемой форме штампованного отверстия иллюминатора, основан на относительном проскальзывании волокон.

В деталях, выполненных из композитов, традиционный способ изготовления штампованных отверстий иллюминаторов состоит из нанесения вручную каждого слоя, адаптируя его к геометрии штампованного отверстия иллюминатора. Этот способ дорог, поскольку он выполняется полностью вручную и требует применения материалов, которые могут адаптироваться к сложной геометрии штампованного отверстия иллюминатора, не образуя морщин. Наиболее адаптируемым типом материала является ткань, которая по сравнению с лентой более дорога и имеет худшие структурные свойства.

Краткое описание изобретения

Согласно настоящему изобретению предлагается новый способ получения штампованных отверстий иллюминаторов в плоских или квазиплоских участках многослойных деталей из предварительно пропитанного композита, который особенно применим к деталям, изготовленным с использованием предварительно пропитанной ленты, ламинирование которой происходит в автоматической укладочной машине.

Детали такого типа находят особенно широкое применение в авиационной промышленности.

Способ содержит следующие этапы.

- Размещение детали между матрицей, имеющей окончательную форму нижней стороны штампованной детали, и накладной плитой, имеющей окончательную форму верхней стороны штампованной детали, и приложение давления к накладной плите, применяя способ предотвращения образования морщин на той области детали, которая должна остаться по существу плоской. Накладная плита не воздействует на эту область детали с штампованным иллюминатором.

- Воздействие пуансоном на ту область детали, которая должна быть отштампована, с такой скоростью подачи, которая обеспечивает текучесть смолы во время проскальзывания волокон композита так, что эта область может деформироваться, принимая форму матрицы.

Способ может дополнительно включать нагревание детали во время обработки до температуры, облегчающей проскальзывание волокон материала, и окончательное охлаждение, если деталь требуется переместить немедленно после изготовления штампованного отверстия иллюминатора.

Другие признаки и преимущества настоящего изобретения будут очевидны из нижеследующего подробного описания его иллюстративного варианта со ссылками на прилагаемые чертежи, где:

Фиг. 1 показывает начальную часть процесса по настоящему изобретению.

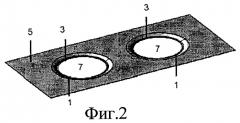

Фиг. 2 показывает деталь на фиг. 1, после изготовления двух штампованных отверстий иллюминаторов способом по настоящему изобретению.

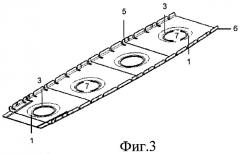

Фиг. 3 показывает деталь, в которой сначала сформированы фланцы, а после этого способом по настоящему изобретению выполнены штампованные отверстия иллюминаторов.

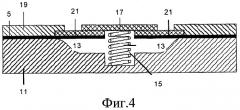

Фиг. 4 показывает схематический вид детали и устройств, используемых для изготовления штампованного отверстия иллюминатора по настоящему изобретению в начале процесса.

Фиг. 5 показывает схематический вид детали и устройств по завершении процесса.

Подробное описание изобретения

Ниже описан вариант способа по настоящему изобретению для выполнения штампованного отверстия 1 иллюминатора, при котором, как показано на фиг. 2 и 3, участок 3 детали 5, окружающий отверстие 7, заглубляют для придания S-образного профиля. Специалисту в данной области техники понятно, что штампованное отверстие иллюминатора может иметь и другую форму.

Штампованные отверстия 3 иллюминатора выполнены в плоском или квазиплоском участке детали 5, но эта деталь может иметь и неплоскую форму, как деталь 5, показанная на фиг. 3, которая соответствует ребру С-образного сечения, в котором перед выполнением штамповки по настоящему изобретению изготавливают фланцы 6.

Деталь 5 покрывают тонкой пластмассовой пленкой (не показана), предотвращающей ее прилипание к оснастке процесса изготовления штампованных отверстий иллюминаторов, и ее помещают, соответственно центруя, на матрицу 11, верхняя поверхность которой представляет форму, которую должна принять деталь в процессе штамповки, в частности, образуя полость 13 нужной формы для штампованного отверстия 1 иллюминатора.

Пуансон 17 и накладную плиту 19 устанавливают на детали 5. Эта накладная плита 19 должна покрывать всю площадь, затронутую движением, которое процесс штамповки вызовет в волокнах композита, за исключением самих участков штампованных отверстий. Таким образом, деталь 5 заключена между матрицей 11 и накладной плитой 19, кроме участка 3.

Пуансон 17 отвечает за придание детали 5 формы матрицы 11 и, в частности, за придание части 3 этой детали формы полости 13. Пуансон 17 изначально должен быть поднят над деталью 5, что достигается путем поддержки его на матрице 11 пружинами 15.

Пуансон 17 может иметь конечную форму штампованного отверстия 1 иллюминатора на той своей стороне, которая прижимается к детали 5 или, как показано на фиг. 4 и 5, содержать дополнительную деталь 21, контактирующую с деталью 5 и выполненную из деформируемого материала так, что она может начинать контакт с деталью в области 23, где начинается штампованное отверстие иллюминатора, и постепенно деформироваться до равномерного приложения давления на участке 3 детали 5 против полости 13 матрицы 11.

После операций, описанных выше, осуществляют процесс штампования отверстия иллюминатора, содержащий следующие этапы.

- Приложение давления Р1 к накладной плите 19 так, чтобы деталь 5 была заключена и зажата между накладной плитой 19 и матрицей 11, что предотвращает образование морщин.

- При использовании материала, предварительно пропитанного высоковязкой смолой, приложение тепла до достижения подходящей температуры для уменьшения вязкости смолы, облегчая проскальзывание волокон между друг другом.

- Приложение давления Р2 к пуансону 17 так, что он движется на часть 5 с такой скоростью, чтобы обеспечить возможность проскальзывания волокон внутри детали по мере формирования геометрии участка 3 до тех пор, пока она не примет полностью форму матрицы, формируя штампованное отверстие 1 иллюминатора.

- Если деталь 5 нагревается и требуется дальнейшее ее перемещение, охлаждение ее до комнатной температуры, чтобы вернуть ей первоначальную консистенцию.

В описанный выше предпочтительный вариант могут вноситься любые модификации, входящие в объем защиты изобретения, определяемый приложенной формулой изобретения.

1. Способ формирования штампованного отверстия (1) иллюминатора в плоском или квазиплоском участке детали (5), выполненной из предварительно пропитанного композита, отличающийся тем, что содержит следующие этапы:a) расположение детали (5) между матрицей (11), имеющей окончательную форму нижней стороны штампованной детали, и накладной плитой (19), имеющей окончательную форму верхней стороны штампованной детали, кроме участка (3), который должен быть отштампован, который не покрывают накладной плитой (19), и приложение давления к накладной плите (19) во время всего процесса для предотвращения формирования морщин на той части детали (5), которая должна сохраняться, по существу, плоской;b) приложение пуансона (17) к участку (3) детали (5), которая должна быть отштампована, со скоростью подачи, обеспечивающей текучесть смолы во время проскальзывания волокон материала так, чтобы этот участок (3) можно было деформировать, придавая ему форму матрицы (11).

2. Способ по п.1, отличающийся тем, что часть пуансона (17), находящаяся в контакте с деталью (5), имеет окончательную форму штампованного отверстия (1) иллюминатора и не деформируется во время процесса.

3. Способ по п.1, отличающийся тем, что часть пуансона (17), находящаяся в контакте с деталью (5), выполнена деформируемой так, что она может оказывать равномерное давление на участок (3) детали (5), который должен быть отштампован для принятия формы матрицы (11).

4. Способ по п.1, отличающийся тем, что также содержит нагревание детали (5) до температуры, при которой смола облегчает проскальзывание волокон материала и при необходимости окончательный этап охлаждения детали (5).