Авторегулятор тормозной рычажной передачи

Иллюстрации

Показать всеИзобретение относится к области железнодорожного транспорта, в частности к авторегуляторам рычажных передач. Авторегулятор содержит корпус, в котором расположен тяговый винт с несамотормозящей резьбой, а также установлены подпружиненные вспомогательная и регулирующая гайки. На вспомогательной гайке и других местах фрикционного контакта установлены вставки в виде резиновых или композиционных эластомерных колец. Вставки зафиксированы от осевого смещения. Коэффициент трения и жесткость указанных вставок меньше, чем у материала корпуса. Достигается расширение модельного ряда авторегуляторов и повышение надежности работы авторегулятора при воздействии вибрационных нагрузок во время движения. 2 з.п. ф-лы, 2 ил.

Реферат

Авторегулятор тормозной рычажной передачи относится к железнодорожному транспорту, более конкретно к устройствам одностороннего регулирования рычажных передач тормозной системы.

Основное назначение данного устройства состоит в поддержании примерно постоянной величины выхода штока тормозного цилиндра независимо от условий эксплуатации и в частности от износа тормозных колодок.

Известен авторегулятор одностороннего действия, содержащий смонтированный в корпусе регулирующий винт с несамотормозящей резьбой, на котором установлены подпружиненные регулирующая и вспомогательная гайки, возвратную пружину и тяговый стержень. Одна часть трубы корпуса охватывает тяговый стакан с регулирующей и вспомогательной гайкой, а другая часть связана с упором регулятора (пат. RU №2166451, B61H 15/00, от 1999.03.02). Регулирующая гайка и вспомогательная гайка вращаются на упорных подшипниках. Взаимодействие корпуса с упором приводит при торможении к перемещению корпуса вместе с вспомогательной гайкой вдоль винта, а при отпуске регулирующая гайка под действием возвратной пружины подтягивается к вспомогательной гайке, сокращая общую длину авторегулятора. Для предотвращения развинчивания при движении (вибрации) используются фрикционные связи между тяговым стаканом и тяговым стержнем, между стаканом и гайками, между гайками и между вспомогательной гайкой и головкой на корпусе. Указанные связи обеспечиваются поджатием контактирующих поверхностей с помощью пружин. При этом их усилие оценивается исходя из наличия контакта металл по металлу в присутствии смазки. Так как усилий пружин на перемещения гаек требуется немного, то основная сила со стороны пружин используется для поджатия фрикционных поверхностей. При эксплуатации недостаток такого устройства авторегулятора выражается в значительных размерах и весе, что при наличии вибрации может привести к его неконтролируемому роспуску. Известно техническое решение (пат. RU №2174478, B61H 15/00, от 1999.06.15), в котором на вспомогательной гайке предлагается устанавливать кольцо, имеющее на контактной поверхности шлицы. При таком соединении с ответной частью на опорной поверхности корпуса достигается жесткое зацепление. Однако это усложняет конструкцию авторегулятора и не решает вопрос для других мест фрикционного контакта. Известен односторонний регулятор тормозной рычажной передачи, изготовленный в виде цилиндрического корпуса с выходящими из него с разных сторон тягового стержня и регулирующего винта (В.Р.Асадченко. Автоматические тормоза подвижного состава железнодорожного транспорта, М., 2002, стр.30). При этом тяговый стержень имеет полость, в которой перемещается регулирующий винт с несамотормозящей резьбой. На свободной стороне указанного винта установлены подпружиненные вспомогательная и регулирующая гайки с фрикционной связью вспомогательной гайки с корпусом. Указанные гайки размещены в тяговом стакане и фрикционными поверхностями контактируют с ним.

На одном конце тягового стержня ввернуто ушко, а расположенный внутри корпуса конец имеет наружную коническую поверхность. Указанная поверхность сопряжена с соответствующей поверхностью на тяговом стакане. Регулирующая гайка через подшипник и втулку соприкасается с торцом конической поверхности на тяговом стержне. Данное техническое решение, рассматриваемое в качестве наиболее близкого технического решения, имеет аналогичные вышеуказанные недостатки: усилия пружин рассчитаны на контакт металл по металлу при притертых конических парах поверхностей, размеры и, следовательно, вес, недостаточную устойчивость к вибрациям движения.

При создании данного изобретения решается задача усовершенствования конструкции авторегулятора, для достижения его повышенной эксплуатационной надежности и возможности варьирования размеров элементов авторегулятора за счет повышения эффективности фрикционных взаимодействий.

Увеличение фрикционной способности в местах жесткого сопряжения деталей устройства достигается установкой вставок различной формы, например кольцевой, с увеличенным коэффициентом трения, при этом жесткость и коэффициент трения указанных вставок меньше материала основы, а сами вставки могут быть в виде композиционного эластомера,

Сверх того предлагаются вставки с увеличенной площадью контакта, например в виде планшайбы со вставкой на боковой поверхности.

Кроме того, вставки могут быть выполнены составными по сечению.

Кроме того, размеры авторегулятора уменьшены, пропорционально полученным силам трения в указанных поверхностях, за счет уменьшения усилий, создаваемых пружинами, например, в интервале от 350 до 550 мм и 50-250 мм.

Авторегуляторы применяются удлиненного размера первой указанной группы при установке цилиндра на вагон, а при установке 2 и более цилиндров на вагон ставятся авторегуляторы из второй группы с меньшими размерами.

Жесткость сопрягаемых фрикционных поверхностей в принципе может различаться. В основном степень износа трущихся друг о друга металлов, если такие поверхности соприкасаются, будет определять силы трения. Поэтому важно, чтобы контактировали в основном поверхности с большей фрикционной способностью, а детали из металла служили основой или каркасом. Увеличение фрикционной эффективности позволяет при меньших размерах пружин и их усилий получать одни те же состояния авторегулятора или менять их размеры в заданных пределах.

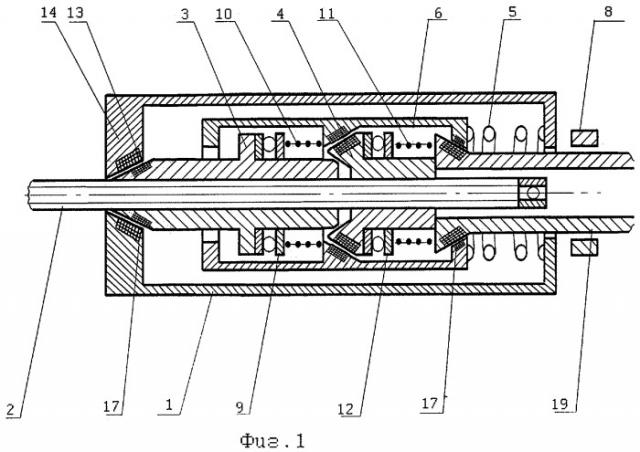

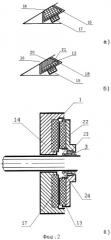

Предложенные усовершенствования показаны на приведенных чертежах

На фиг.1 изображен предлагаемый авторегулятор. На фиг.2а, б и в приведены варианты повышения фрикционной способности для основных контактирующих поверхностей авторегулятора.

Регулятор содержит смонтированный в корпусе 1 регулирующий винт 2, на котором установлены другие элементы: вспомогательная гайка 3 с первым подшипником 4 и первой пружиной 5, регулирующая гайка 6 со вторым подшипником 7 и второй пружиной 8, тяговый стакан 9, связанный с тяговым стержнем 10, возвратная пружина 11. В корпусе слева на чертеже установлена головка 12 с кольцевой формы вставкой 13, которая зафиксирована в корпусе посредством технологии спекания и последующей механической обработки и может иметь в (поперечном сечении) разрезе вид трапеции (14 на вставке). На вспомогательной гайке также по той же технологии установлено кольцо 15, (например, из резины, из другого фрикционного материала или по вышеназванной технологии), в проточке 16, которое может быть дополнительно зафиксировано на гайке путем выступов в глухом отверстии проточки 17. Допускается изготовление или установка фрикционных составляющих из других материалов, например композиционных эластомеров с разного рода наполнителями, при этом коэффициент трения и жесткость указанных вставок меньше, чем у материала основы. Таких материалов на сегодняшний день разработано достаточно много, включая материалы для тормозных колодок. И есть соответствующие технологии, в том числе для изготовления составных по сечению вставок: например, сверху фрикционный материал 18, а снизу - 19 с отличными от верхнего свойствами по упругости, температурной стабильности и другими. Расположение слоев тоже не ограничивается приведенным видом. Можно использовать кольцевые вставки 20 на планшайбе 21 для повышения площади контакта вместо конусной поверхности и соответствующей ответной части 22 на головке 12, как показано на фиг.2с. Здесь сама шайба насаживается на проточку на вспомогательной гайке 3, закрепляется штифтами 23 (лучше резьбовыми), которые стопорятся, например, кольцевым упором 24. Понятно, что площадь контакта вставок между планшайбой и головкой в этом случае значительно увеличивается, создавая элемент торможения, близкий к дисковому тормозу. Варьирование фрикционных усилий возможно путем изменения площади вставок. При торможении тяговый стержень 10, перемещаясь вправо, захватывает своей наружной конической поверхностью ответную коническую поверхность в стопорном кольце стакана 9, перемещает стакан, возвратную пружину 11 и корпус 1, соединяя последний с упором 25. При этом указанные конические поверхности также могут быть выполнены по описанной выше технологии и обладать повышенными фрикционными свойствами. При дальнейшем перемещении стержня 10 упор 25 перемещает корпус 1 влево и связанный с ним упорный элемент в виде ответного к регулирующей гайке конуса 26, сжимая возвратную пружину 11. При износе тормозных колодок вспомогательная гайка 3, вращаясь на первом подшипнике 4 под действием первой пружины 5, навинчивается на тяговый винт 2, размыкая фрикционное соединение регулирующей 6 и вспомогательной 3 гаек. Навинчивание вспомогательной гайки 3 происходит до тех пор, пока конусное посадочное место с проточкой 15 с фрикционным кольцом на нем соединятся с ответным конусом 13 головки 12 и усилием пружины 5, воздействующей на вспомогательную гайку, блокируется самопроизвольное вращение вспомогательной гайки 3. Регулирующая гайка 6 под действием второй пружины 8 через второй подшипник 7 навинчивается на регулирующий винт 2 до конического фрикционного соединения с тяговым стаканом 9, размыкая торцевую фрикционную связь (втулка с пружиной, опирающаяся на тяговый стержень). При этом если использовать стандартные пружины, то их усилия могут оказаться избыточными. Поэтому можно уменьшить их размер до необходимых значений сил трения на фрикционных поверхностях. То есть уменьшить размеры авторегулятора, например, до 350 мм-550 мм и других.

При отпуске тормоза упор 25 перестает давить на корпус 1. Под действием возвратной пружины 11 корпус 1, головка 12 с конусным посадочным местом с фрикционным кольцом 13, фрикционное кольцо 13 вспомогательной гайки 3, первый подшипник 4, сжимая первую пружину 10, перемещаются вправо. Одновременно тяговый стакан 6 с тяговым стержнем 10, перемещаются влево, размыкая фрикционную связь между стаканом 6 и регулирующей гайкой 4, которая под действием усилия второй пружины 11 через второй подшипник 12 навинчивается на регулирующий винт 2 до фрикционного соединения с вспомогательной гайкой 3 и тяговым стержнем 10. Рычажная передача подвижной единицы железнодорожного транспортного средства укорачивается на величину износа тормозной колодки. Ход торможения и отпуска закончен. На устройства разного размера разработана техническая документация и начата подготовка к испытаниям.

1. Авторегулятор тормозных рычажных передач железнодорожного транспортного средства, содержащий корпус, в котором расположен тяговый винт с несамотормозящей резьбой, а также установлены подпружиненные вспомогательная и регулирующая гайки, отличающийся тем, что на вспомогательной гайке и других местах фрикционного контакта установлены вставки в виде резиновых или композиционных эластомерных колец, зафиксированные от осевого смещения, при этом коэффициент трения и жесткость указанных вставок меньше, чем у материала основы (корпуса).

2. Авторегулятор по п.1, отличающийся тем, что корпус регулятора с указанными элементами имеет уменьшенные размеры, пропорциональные полученным силам трения в указанных поверхностях, за счет уменьшения усилий, создаваемых пружинами, например, с рабочим ходом от 350 до 550 мм одного типоразмера и от 100 до 250 мм другого типоразмера.

3. Регулятор по п.1, отличающийся тем, что составные по сечению вставки расположены на планшайбе вспомогательной гайки и на головке корпуса.