Автостроп для захвата контейнеров

Иллюстрации

Показать всеИзобретение относится к области подъемно-транспортной техники и может быть использовано в грузозахватных устройствах, предназначенных для перегрузки контейнеров. Автостроп для захвата контейнеров содержит раму с направляющими, на которых установлены с возможностью горизонтального перемещения две каретки, соединенные с приводом посредством винтовой передачи, на концах поперечных балок кареток закреплены рабочие органы, в корпусе рабочего органа установлены с возможностью вертикального перемещения подпружиненные захваты. Каждый подпружиненный захват состоит из крюка, связанного посредством кинематически соединенных между собой тяг с рычагом микровыключателя, размещенного в корпусе рабочего органа и включенного в цепь управления механизмом подъема. Каждый крюк снабжен Г-образным хвостовиком с подпружиненным упором и нажимным элементом и подвижной планкой с тягой и пружиной растяжения. Один конец пружины растяжения закреплен на опорном элементе корпуса рабочего органа, а второй - на подвижной горизонтальной планке, установленной с возможностью ее поворота относительно горизонтальной оси и контакта с нажимным элементом на Г-образном хвостовике крюка и шарнирно соединенной с одним концом тяги, второй конец которой шарнирно соединен с рычагом микровыключателя, дополнительно включенного в цепь управления приводом перемещения кареток. Подпружиненный упор жестко закреплен на Г-образном хвостовике каждого крюка с возможностью контакта с его корпусом. Обеспечивается надежность захвата и удержания контейнера. 11 ил.

Реферат

Изобретение относится к области подъемно-транспортной техники и может быть использовано в грузозахватных устройствах, предназначенных для перегрузки контейнеров.

Известен захват для контейнеров, содержащий раму, на которой смонтированы перемещающиеся приводом по продольным направляющим каретки, несущие захватные органы (SU 315682, B66C 1/52, 1971 г.).

Недостаток данного устройства состоит в том, что при подъеме контейнеров не обеспечено удержание кареток в фиксируемом положении. Это может привести к выходу из рымов контейнера захватных органов.

Наиболее близким к заявленному изобретению является автостроп для захвата контейнеров, содержащий раму, на которой установлены с возможностью горизонтального перемещения по двум винтам приводом две каретки, на каждой каретке смонтированы с возможностью вертикального перемещения в корпусах два комплекта подпружиненных крюков, каждый свободный конец которых выполнен с возможностью взаимодействия посредством кинематически соединенных между собой тяг с микровыключателем в цепи управления механизмом подъема (SU 288267, B66C 1/66, 1970 г.).

Недостатком известного устройства является сложность кинематической схемы удержания захватных органов в закрытом положении и отсутствие защиты в электрической схеме привода перемещения кареток.

Технический результат изобретения заключается в обеспечении надежности захвата и удержания контейнера.

Технический результат изобретения достигается тем, что в автостропе для захвата контейнеров, содержащем раму с направляющими, на которых установлены с возможностью горизонтального перемещения две каретки, соединенные с приводом посредством винтовой передачи, на концах поперечных балок кареток закреплены рабочие органы, в корпусе рабочего органа установлены с возможностью вертикального перемещения подпружиненные захваты, каждый подпружиненный захват состоит из крюка, связанного посредством кинематически соединенных между собой тяг с рычагом микровыключателя, размещенного в корпусе рабочего органа и включенного в цепь управления механизмом подъема, каждый крюк снабжен Г-образным хвостовиком с подпружиненным упором и нажимным элементом и подвижной планкой с тягой и пружиной растяжения, причем один конец пружины растяжения закреплен на опорном элементе корпуса рабочего органа, а второй - на подвижной горизонтальной планке, установленной с возможностью ее поворота относительно горизонтальной оси и контакта с нажимным элементом на Г-образном хвостовике крюка и шарнирно соединенной с одним концом тяги, второй конец которой шарнирно соединен с рычагом микровыключателя, дополнительно включенного в цепь управления приводом перемещения кареток, причем подпружиненный упор жестко закреплен на Г-образном хвостовике каждого крюка с возможностью контакта с его корпусом.

Устройство с вышеперечисленной совокупностью признаков позволяет обеспечить автоматическую застропку и отстропку контейнеров.

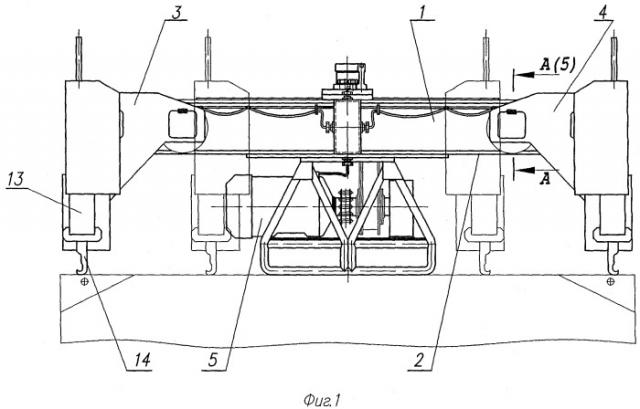

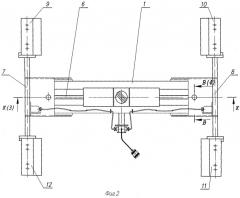

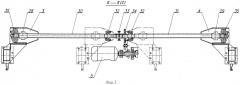

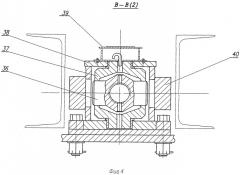

Сущность предлагаемого изобретения поясняется чертежами: на фиг.1 - общий вид автостропа; на фиг.2 - вид сверху; на фиг.3 - сечение К-К; на фиг.4 - сечение В-В; на фиг.5 - сечение А-А; на фиг.6 - вид Д; на фиг.7 - вид сбоку; на фиг.8 - вид Е; на фиг.9 - сечение Ж-Ж; на фиг.10 - главный вид; на фиг.11 - вид сверху.

Автостроп для захвата контейнеров содержит раму 1 с направляющими 2, на которых установлены с возможностью горизонтального перемещения две каретки 3, 4, соединенные с приводом 5 посредством винтовой передачи 6, на концах поперечных балок 7, 8 кареток 3, 4 закреплены рабочие органы 9, 10, 11, 12 в корпусе 13 рабочего органа 9 (10, 11, 12) установлены с возможностью вертикального перемещения подпружиненные захваты 14, каждый подпружиненный захват 14 состоит из крюка 15, снабженного Г-образным хвостовиком 16 с подпружиненным упором 17 и нажимным элементом 18 и подвижной планкой 19 с тягой 20 и пружиной 21 растяжения, один конец пружины 21 растяжения закреплен на опорном элементе 22 (на уголке) корпуса рабочего органа 9 (10, 11, 12), а второй - на подвижной горизонтальной планке 19, установленной с возможностью ее поворота относительно горизонтальной оси и контакта с нажимным элементом 18 на Г-образном хвостовике 16 крюка 15 и шарнирно соединенной с одним концом тяги 20, второй конец которой шарнирно соединен с рычагом 24 микровыключателя 25, включенного (на чертеже не показано) в цепь управления механизмом подъема и дополнительно в цепь управления приводом 5 перемещения кареток, подпружиненный упор 17 жестко закреплен на Г-образном хвостовике 16 каждого крюка 15 с возможностью контакта с его корпусом 13.

Каретки 3 и 4 оборудованы катками 41, установленными на осях 42, для перемещения каретки по направляющим 2 рамы 1 (фиг.5). К фланцам балок 7 и 8 кареток 3 и 4 болтами крепятся рабочие органы 9, 10, 11, 12. Оси 42 снабжены масленками 43 для смазки соединения ось-каток.

Шарнир 37 для крепления гайки 36 установлен в корпусе 38, имеющем масленку 39 для смазки соединения винт-гайка и упоры 40 для остановки каретки в крайних положениях (фиг.4).

Рама 1 состоит из 2-х швеллеров 44 с направляющими 2 для катков 41 кареток 3 и 4.

По концам швеллеры 44 соединены корпусами 23 конических подшипников 35.

В средней части рама 1 сварена листами. На нижнем фигурном листе закреплены корпуса 23 шариковых подшипников 32.

В подшипники 32 и 35 вмонтированы винты 30 и 31 с левой и правой двухзаходной трапецеидальной резьбой. На одном из винтов 31 посажено зубчатое колесо 34. Винты 30 и 31 соединены между собой цепной муфтой 33.

Для ограничения хода кареток на раме приварены упоры 45 (фиг.11).

Привод 5 для перемещения кареток 2 включает в себя электродвигатель, редуктор, которые связаны между собой цепной муфтой, а также муфту предохранительную фрикционную.

Автостроп снабжен четырьмя выключателями конечными 6П16Г, которые расположены на рабочих органах, и двигателем марки 4А80В4УЗ, входящим в привод. Проводка питания осуществляется через токосъемник и штепсельный разъем кабелем КПРЛ-12. Разводка проводов осуществляется по схеме электрической соединений с помощью кабельной шторки КГ 3×1 и проводов марки ПВЗ 1,5, проложенных в хлорвиниловых трубках.

Устройство работает следующим образом.

При захвате контейнера автостроп устанавливается на его крышу и включают привод 5. При установке на крышу контейнера захват 14 перемещается вверх относительно корпуса 13, сжимая пружину 27 и доходя верхним торцом до ребра 26. Затем машинист включает раздвижку кареток, и захваты скользят по крыше контейнера. Каретки 3 и 4 перемещаются от центра по раме, и при этом один или два крюка 15 в каждом рабочем органе 9 (10, 11, 12) перемещаются вверх относительно рабочего органа 9 (10, 11, 12), сжимая пружину 27. При этом вместе с захватами поднимается хвостовик 16 и нажимной болт 18, приваренный на крюке 15, освобождая подвижную планку 19, которая под действием пружины 21 поднимается и становится в горизонтальное положение (фиг.6, 7, 8).

При заходе в нишу с рымом крюк 15 опускается и скользит по дну ниши, не доходя до своего крайнего нижнего положения. Полный ход крюка в направляющих рабочего органа больше, чем глубина ниши, т.к. подпружиненный упор 17 упирается в корпус рабочего органа и обеспечивает зазор между плечиками крюка и корпусом рабочего органа 4 мм. При этом подвижная планка 19 опускается вниз и занимает наклонное положение.

По окончании раздвижки кареток 3 и 4 с рабочими органами 9 (10, 11, 12) машинист крана поднимает автостроп. В момент начала подъема, если контейнер взят за все четыре рыма, крюк под действием веса контейнера опускается вниз до корпуса и, поворачивая подвижную планку, приводит в действие микровыключатель 25 с помощью рычага, связанного с подвижной планкой.

Перемещение кареток осуществляется при помощи винтовой передачи 6, выполненной в виде винта, состоящего из двух частей 30, 31 и гаек 28 и 29 с правой и левой резьбой, шарнирно посаженных в корпусах гаек 38. Винт приводится в движение приводом 5 через зубчатое колесо 34. При остановке кареток в момент упора захватов в рымы контейнера диски предохранительной фрикционной муфты проскальзывают и электродвигатель работает вхолостую. Для регулировки муфты, чтобы она срабатывала от крутящего момента 22,5 нм, привод оборудован тарельчатой пружиной и гайкой.

В это время цепь подъема питается через замкнувшиеся нормально-разомкнутые контакты конечного выключателя, а сдвижка (и, следовательно, отстропка па весу) становится невозможной, т.к. цепь сдвижки разорвана конечным выключателем канатного датчика. Если же в момент начала подъема хотя бы один из рымов контейнера не зацепился, то дальнейший подъем становится невозможен и в кабине машиниста крана загорается красная лампа - это значит, что застройка произведена неправильно.

Машинисту крана необходимо повторить операцию застропки. Таким образом, полностью обеспечивается безопасность выполнения операций при использовании автостропа.

Автостроп для захвата контейнеров обладает высокой надежностью захвата и удержания контейнера за счет выполнения крюка с Г-образным хвостовиком, который кинематически соединен с рычагом микровыключателя, включенного в электрическую цепь управления приводом перемещения кареток.

Автостроп для захвата контейнеров, содержащий раму с направляющими, на которых установлены с возможностью горизонтального перемещения две каретки, соединенные с приводом посредством винтовой передачи, на концах поперечных балок кареток закреплены рабочие органы, в корпусе рабочего органа установлены с возможностью вертикального перемещения подпружиненные захваты, каждый подпружиненный захват состоит из крюка, связанного посредством кинематически соединенных между собой тяг с рычагом микровыключателя, размещенного в корпусе рабочего органа и включенного в цепь управления механизмом подъема, отличающийся тем, что каждый крюк снабжен Г-образным хвостовиком с подпружиненным упором и нажимным элементом и подвижной планкой с тягой и пружиной растяжения, причем один конец пружины растяжения закреплен на опорном элементе корпуса рабочего органа, а второй - на подвижной горизонтальной планке, установленной с возможностью ее поворота относительно горизонтальной оси и контакта с нажимным элементом на Г-образном хвостовике крюка и шарнирно соединенной с одним концом тяги, второй конец которой шарнирно соединен с рычагом микровыключателя, дополнительно включенного в цепь управления приводом перемещения кареток, причем подпружиненный упор жестко закреплен на Г-образном хвостовике каждого крюка с возможностью контакта с его корпусом.