Способ изготовления нанокомпозиционного материала

Иллюстрации

Показать всеИзобретение относится к способу получения нанокомпозиционного антифрикционного материала, используемого в узлах трения. Способ заключается в смешении нанонаполнителя со связующим, механоактивации полученной смеси и окончательном формовании смеси. При этом предварительно совместно обрабатывают порошкообразный наполнитель и связующее путем механоактивации с получением концентрата. Концентрат представляет собой порошкообразную смесь компонентов с соотношением связующее:наполнитель 50:50. Далее добавляют полученный концентрат в связующее из расчета выбора на каждые 100 мас.ч. связующего 0,1-2,0 мас.ч. концентрата с получением второй смеси. Эту смесь подвергают традиционному смешению в шаровой мельнице в течение времени, достаточного для достижения гомогенного состояния смеси. Затем осуществляют формование порошкообразной смеси путем термопрессования при давлении и температуре начала перехода смеси в текучее состояние. Далее осуществляют выдержку смеси в этих условиях до полного отверждения. В качестве связующего используют порошкообразный полипропилен. Способ позволяет получить антифрикционный материал, характеризующийся высокими прочностными показателями и износостойкостью, упругостью, низкой хрупкостью. 6 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к области нанотехнологий и может быть использовано для получения антифрикционных материалов, используемых в узлах трения, в подшипниках скольжения, в составе конструкционных материалов вращающихся валов турбин, нефтяных буровых системах.

Известен способ получения композиционного материала, согласно которому получают смесь путем совместной механоактивации предварительно измельченного наполнителя и связующего (патент РФ №2160856, МПК F16C 33/14, публ. 20.12.2000 г.).

В качестве порошкообразного наполнителя в известном способе применена композиция природных минералов на основе сложных кислородсодержащих соединений магния, кремния, железа, молибдена, серы.

К недостаткам известного способа относится отсутствие возможности получения высоких физико-механических показателей материала, таких как упругость и текучесть.

В качестве наиболее близкого по технической сущности к заявляемому известен способ получения композиционного материала путем смешения предварительно измельченного порошкообразного наполнителя со связующим, механоактивации смеси, с окончательным формованием смеси (патент РФ №2296139, МПК C08J 5/16, публ. 27.03.2007 г.).

К недостаткам прототипа относится отсутствие возможности получения высоких физико-механических показателей материала, таких как упругость и текучесть, прочность на растяжение и одновременно невысокая хрупкость.

Задачей авторов изобретения является разработка способа получения нанокомпозиционного материала антифрикционного назначения, характеризующегося высокими прочностными показателями и износостойкостью, упругостью, низкой хрупкостью.

Новый технический результат, обеспечиваемый при использовании предлагаемого способа, заключается в обеспечении возможности улучшения физико-механических показателей нанокомпозита, таких как упругость и текучесть, предел прочности при растяжении, и трибологических характеристик при одновременном сохранении плотности, высокой износостойкости и снижении хрупкости.

Указанные задача и новый технический результат достигаются тем, что в известном способе получения нанокомпозиционного анифрикционного материала, используемого в узлах трения, включающем смешение нанонаполнителя со связующим, механоактивацию полученной смеси, окончательное формование смеси, согласно предлагаемому изобретению предварительно совместно обрабатывают порошкообразный нанонаполнитель и связующее путем механоактивации с получением концентрата в виде порошкообразной смеси компонентов с соотношением компонентов связующее:наполнитель 50:50, далее добавляют полученный концентрат в связующее из расчета выбора на каждые 100 мас.ч. связующего 0,1-2,0 мас.ч. концентрата с получением второй смеси, которую обрабатывают традиционным смешением в шаровой мельнице в течение расчетного времени, достаточного для достижения гомогенного состояния смеси, и осуществляют последующее формование порошкообразной смеси путем термопрессования при давлении и температуре начала перехода смеси в текучее состояние и последующую выдержку смеси в этих условиях до полного отверждения, при этом в качестве связующего используют порошкообразный полипропилен.

Предлагаемый способ поясняется следующим образом.

Первоначально готовят порошкообразный полипропилен в качестве связующего, к которому добавляют необходимое количество нанонаполнителя (например, наноглины, квазикристаллов сложного состава) со следующим заявленным соотношением компонентов связующее:наполнитель 50:50. Для этого исходный материал в виде порошка помещают в механоактиватор и в режиме механоактивации обрабатывают смесь в течение расчетного времени. Затем полученный концентрат выделяют просевом в виде порошкообразной смеси с размерами частиц в нанометровом диапазоне и дозируют эту смесь в заявленном диапазоне соотношений в заранее подготовленный порошкообразный полипропилен в качестве связующего из расчета выбора на каждые 100 мас.ч. связующего 0,1-2,0 мас.ч. концентрата. Затем полученную вторую смесь перемешивают в шаровой мельнице по традиционному режиму в течение расчетного времени с последующим формованием ее путем термокомпрессии при давлении и температуре начала перехода смеси в текучее состояние с последующей выдержкой ее в указанных условиях до полного отверждения.

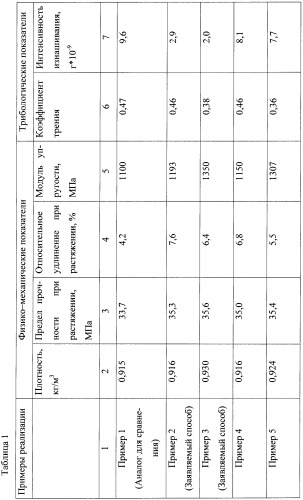

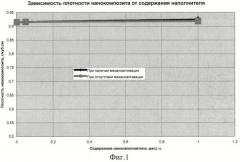

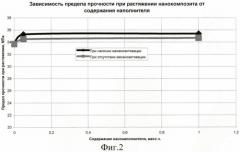

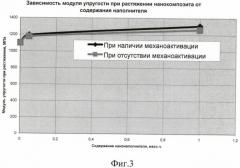

На приведенных графических изображениях показаны изменения исследуемых физико-механических показателей в зависимости от массы нанонаполнителя. Так, определены оптимальные количества нанонаполнителя для значений плотности, прочности при растяжении, модуля упругости при растяжении, относительного удлинения при растяжении, коэффициента трения, интенсивности износа. График зависимости плотности нанокомпозита от содержания наполнителя приведен на фиг.1, график зависимости предела прочности при растяжении нанокомпозита от содержания наполнителя приведен на фиг.2, график зависимости модуля упругости при растяжении нанокомпозита от содержания наполнителя приведен на фиг.3, график зависимости относительного удлинения при растяжении нанокомпозита от содержания наполнителя приведен на фиг.4, график зависимости коэффициента трения нанокомпозита от содержания наполнителя приведен на фиг.5, график зависимости интенсивности износа нанокомпозита от содержания наполнителя приведен на фиг.6.

При проведении параллельных исследований на примере отверждения полипропилена в исходном состоянии было показано снижение физико-механических и трибологических показателей материала. Аналогично при воспроизведении условий прототипа уровень указанных показателей ниже, чем в заявленном способе.

Как это показали эксперименты, при введении нанонаполнителя в порошкообразный материал предлагаемого в способе связующего иным способом не удается получить гомогенную смесь из-за преждевременного схватывания формовочной смеси и неравномерного последующего ее отверждения. Кроме того, проведение повторного смешения концентрата способствует всестороннему и равномерному распределению нанонаполнителя, за счет чего достигается максимальная гомогенизация смеси. При этом показано, что на повышение физико-механических и трибологических показателей образцов, приготовленных заявленным способом, влияет и тип наполнителя, и концентрация нанонаполнителя. Данные экспериментов приведены в табл. 1

Таким образом, использование предлагаемого способа обеспечило улучшение физико-механических показателей нанокомпозита, таких как упругость и текучесть, предел прочности при растяжении, и трибологических показателей при одновременном сохранении плотности, высокой износостойкости и снижении хрупкости.

Возможность промышленного осуществления предлагаемого способа подтверждается следующими примерами.

Пример 1. В лабораторных условиях по предлагаемому способу опробован процесс формования чистого полипропилена, полученные образцы были подвергнуты испытаниям, результаты которых приведены в табл. 1.

Пример 2.

В лабораторных условиях опробован предлагаемый способ получения нанокомпозиционного материала с использованием планетарного механоактиватора МПФ-1, в котором применен режим механоактивации, при этом скорость вращения устанавливают не менее 1000 с-1. В навеску связующего в виде порошкообразного полипропилена в количестве 50 мас.ч. добавляют навеску наноглины в количестве 50 мас.ч. Полученную композицию помещают в механоактиватор и активируют в указанном выше режиме. Смесь активируют на механоактиваторе в течение расчетного времени, достаточного для измельчения компонентов и достижения гомогенного состояния смеси, что в условиях данного примера составляет 30 минут. Затем полученный концентрат просеивают через сито с размером ячейки 063. В навеску связующего в виде порошкообразного полипропилена в количестве 100 мас.ч. добавляют навеску полученного при механоактивации концентрата в количестве 0,1 мас.ч. Полученную композицию помещают в шаровую мельницу, заполненную шарами, и активируют в течение расчетного времени, достаточного для достижения гомогенного состояния смеси, что в условиях данного примера составляет 14 часов. Затем полученный концентрат просеивают через сито с размером ячейки 063 и засыпают в ограничительную форму. В процессе термокомпрессии применяют традиционный режим, характерный для прессования полипропилена. Из готовой заготовки вырезают образцы и проводят определение физико-механических и трибологических характеристик. Данные измерений сведены в таблицу 1.

Пример 3. В условиях примера 2 проводят механоактивацию порошкообразных связующего (полипропилена) и нанонаполнителя (наноглины) при соотношении их соответственно, мас.ч., 50:50 с получением концентрата. Смесь механоактивируют в течение 30 минут. К навеске 100 мас.ч. связующего добавляют 2 мас.ч. концентрата. Полученную композицию перемешивают в течение 14 часов в смесителе с шарами. Полученную композицию просевают через сито с размером ячеек 0,63 мм и засыпают в пресс-форму. Процесс прессования осуществляют по традиционному режиму. Из готовой заготовки вырезают образцы и проводят определение физико-механических и трибологических характеристик. Данные измерений полученных образцов сведены в таблицу 1.

Пример 4. Проводят без механоактивации смешение и формование смеси из 100 мас. ч. порошкообразного полипропилена и 0,05 мас.ч. наноглины. Смесь перемешивают в смесителе с шарами 14 часов. Полученную композицию просевают через сито с размером ячеек 0,63 мм и засыпают в пресс-форму. Процесс прессования осуществляют по традиционному режиму. Из готовой заготовки вырезают образцы и проводят определение физико-механических и трибологических характеристик. Результаты измерений представлены в таблице 1.

Пример 5. В условиях примера 4 проводят смешение 100 мас.ч. связующего и 1,0 мас.ч. наноглины. Из готовой заготовки вырезают образцы и проводят определение физико-механических и трибологических характеристик. Результаты измерений представлены в таблице 1.

Пример 6. В условиях примера 4 проводят смешение 100 мас.ч. связующего и 1,0 мас.ч. ультрадисперсного наноалмаза. Из готовой заготовки вырезают образцы и проводят определение физико-механических и трибологических характеристик. Результаты измерений представлены в таблице 1.

Пример 7. В условиях примера 4 проводят смешение 100 мас.ч. связующего и 1,0 мас.ч. квазикристаллов, в качестве которых использованы однофазные квазикриталлические сплавы следующего состава (в общем виде): Al - Cu - Fe или Al - Cu - Cr.

Из готовой заготовки вырезают образцы и проводят определение физико-механических и трибологических характеристик. Результаты измерений представлены в таблице 1.

Визуально, на микросрезах готового нанокомпозита (по примерам 1-7), выявлялись упорядоченные скопления наночастиц наполнителя, каждая из которых покрыта оболочкой связующего первого смешения в массе связующего второго смешения, что схематично можно представить так:

{гранула (состава: наночастица + 1-е связующее) размещена: во 2-м связующем}.

Из таблицы 1 видно, что с повышением в связующем величины нанонаполнителя (наноглины, ультрадисперсного алмаза, квазикристаллов) снижается износ, коэффициент трения, упругость, повышается прочность на растяжение, тогда как при отверждении чистого связующего получаются материалы с меньшими трибологическими и прочностными показателями.

Как это видно из приведенных примеров, экспериментально подтверждено обеспечение повышения физико-механических и трибологических показателей при использовании всех условий и операций предлагаемого способа.

Способ получения нанокомпозиционного антифрикционного материала, используемого в узлах трения, включающий смешение нанонаполнителя со связующим, механоактивацию полученной смеси, окончательное формование смеси, отличающийся тем, что предварительно совместно обрабатывают порошкообразный нанонаполнитель и связующее путем механоактивации с получением концентрата в виде порошкообразной смеси компонентов с соотношением компонентов связующее: наполнитель 50:50, далее добавляют полученный концентрат в связующее из расчета выбора на каждые 100 мас.ч. связующего 0,1-2,0 мас.ч. концентрата с получением второй смеси, которую подвергают традиционному смешению в шаровой мельнице в течение расчетного времени, достаточного для достижения гомогенного состояния смеси, и осуществляют последующее формование порошкообразной смеси путем термопрессования при давлении и температуре начала перехода смеси в текучее состояние и последующую выдержку смеси в этих условиях до полного отверждения, при этом в качестве связующего используют порошкообразный полипропилен.