Способ изготовления композитного сформованного волокна типа острова-в-море

Иллюстрации

Показать всеИзобретение предназначено для получения сверхтонких волокон диаметром 1 мкм и менее. Композитное волокно типа острова-в-море сформовано путем прядения со скоростью от 100 до 1000 м/мин при температурах выше, чем точка стеклования полимера, образующего морской компонент, и полимера, образующего островные компоненты. Композитное сформованное волокно вытягивают с общей степенью вытяжки от 20 до 100. Обеспечивается повышение производительности получения сверхтонких волокон, имеющих однородный диаметр и состоящих из филаментных нитей или коротких волокон одинаковой длины. 2 н. и 8 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к способу изготовления композитного сформованного волокна типа острова-в-море, островные компоненты которого, каждый, имеют диаметр 1 мкм или менее, и из которых сверхтонкие волокна, каждое из которых диаметром 1 мкм или менее, могут быть получены путем извлечения и удаления морского компонента.

Уровень техники

Сверхтонкие волокна с диаметром волокна 1000 нм (=1 мкм) или менее, как представители нановолокна, которое, по определению, имеет диаметр волокна от 1 до 100 нм, недавно привлекли внимание как предмет, подлежащий изучению. Конкретно, были проведены исследования по использованию сверхтонких волокон для сверхвысококачественных фильтров, разделителей батарей, конденсаторов и т.п., абразивных материалов для твердых дисков, кремниевых пластин и т.п., и сырья для высококачественных материалов, что связано с их необычной гигроскопичностью, тенденцией к адсорбированию низкомолекулярных материалов и т.п.

Описано, что в зависимости от системы извлечения морского компонента волокна из сплава полимерной пряжи, 60 или более % доменов островных компонентов способны образовывать сверхтонкие волокна, имеющие диаметр от 1 до 150 нм (например, см. не прошедшую экспертизу заявку Японии (Kokai) No. 2004-169261). Однако из-за того, что островные компоненты тонкодисперсны в способе полимерных смесей (или связанном с ним способе прядения), требуется выбор двух или более типов полимеров, имеющих близкие друг другу параметры растворимости (определенные как (энергия испарения / молекулярный объем)1/2, также называемые SP-параметрами) и являющихся несмешивающимися. В результате, выбор типов полимеров в зависимости от цели, например изготовление полимера, который образует морской компонент, и полимера, который образует одинаковые островные компоненты, и выбор сополимерных компонентов и физические свойства, такие как характеристическая вязкость, не могут быть осуществлены произвольно. Более того, из-за того, что пограничная зона острова-в-море значительно возрастает, имеет место эффект Баруса, при котором струи полимера после нагнетания через фильеру расширяются. В результате, возникают проблемы, связанные со стабильностью прядения, такие как образование инородных материалов на лицевой стороне фильеры и плохая способность вытягиваться в нити. Более того, однородность диаметров островков далека от того, чтобы назвать ее однородной, как видно из показателей в не прошедшей экспертизу заявке Японии (Kokai) No.2004-169261, и изготовление сверхтонких волокон на наноуровне в виде филаментных нитей и коротких волокон, имеющих однородную длину, невозможно.

С другой стороны, способ электропрядения с получением волокна, имеющего диаметр от нескольких нанометров до нескольких микрометров, продемонстрирован, см., например, описание патента US 1,975,504. Процедура получения чрезвычайно тонкого волокна содержит приложение высокого напряжения от 2 до 20 кВ между кончиком сопла, содержащего раствор полимера, и базовой плитой, в результате чего заряженный полимер выдавливается из кончика сопла в тот момент, когда электрическая сила отталкивания превышает поверхностное натяжение и накопление выдавливаемого полимера на базовой плите. Однако способ электропрядения имеет следующие проблемы: выбор полимера, подлежащего использованию, ограничен тем полимером, для которого имеется хороший растворитель, обладающий точкой кипения около 110°С; результирующее нановолокно имеет проблему однородности размера (например, волокна такой толщины, как 1 мкм или более в диаметре, смешаны в нановолокне) из-за того, что вязкость расплава должна быть низкой до определенной степени, и высокопрочное волокно не может быть получено. Более того, для того чтобы производить волокно в промышленном количестве с помощью способов, известных к настоящему моменту, требуются фильера, имеющая многоструйное сопло, и базовая плита, имеющая значительно большую площадь плиты. Иными словами, еще остается много нерешенных проблем. Пока, кроме того, изготовление филаментных нитей и изготовление короткого волокна, имеющего желаемую длину, является невозможным.

Другие способы изготовления сверхтонкого волокна, имеющего диаметр 1 мкм или менее, включают способ выдувания расплава путем выдувания расплавленного термопластичного полимера с высокой скоростью воздушного потока с образованием волокна, и способ импульсного прядения путем впрыскивания раствора полимера в тот момент, когда раствор полимера, приготовленный путем растворения полимера в растворителе при высокой температуре и высоком давлении, становится газообразным, с образованием сетчатого волокна. Однако, как и в способе электропрядения, эти способы имеют как проблему неоднородности диаметра волокна, так и проблему невозможности получения филаментной нити (см., например, Basics and Applications of Nonwoven Fabrics P. 107-127 (1993), издание Textile Machinery Society Japan).

Более того, хорошо известно, что чрезвычайно тонкие волокна из островных компонентов могут быть получены путем извлечения и удаления морского компонента из композитного сформованного волокна типа острова-в-море, полученного путем смешивания, по меньшей мере, двух типов расплавленных полимеров внутри фильеры. Однако нижний предел диаметра волокна находится, в лучшем случае, на уровне 2 мкм (0,03 дтекс для полиэтилентерефталата). Получение диаметра островков 1 мкм или менее чрезвычайно сложно (например, см. "Newest Spinning Technologies" 215 (1992), издание Society of Fiber Science and Technology, Japan).

Соответственно, ни способ изготовления сверхтонких филаментных нитей, имеющих диаметр волокна 1 мкм или менее и однородное распределение диаметров волокна, ни способ изготовления сверхтонких коротких волокон, имеющих одинаковую длину волокон, не был предложен.

Раскрытие изобретения

Данное изобретение было создано на основе вышеописанного уровня развития техники. Целью настоящего изобретения является создание способа производства, который не требует выбора типа полимера, и который способен давать с высокой производительностью сверхтонкие волокна, имеющие однородный диаметр волокна и состоящие из филаментных нитей или коротких волокон с одинаковой длиной волокна.

Вышеописанная цель может быть достигнута с помощью способа изготовления композитного сформованного волокна типа острова-в-море, имеющего островной компонент диаметром 1 мкм или менее, по данному изобретению, причем способ содержит вытягивание, с общей степенью вытяжки от 5 до 100, невытянутого композитного сформованного волокна типа острова-в-море, которое было сформовано со скоростью прядения от 100 до 1000 м/мин при температурах выше, чем точка стеклования обоих полимеров, образующих морской компонент и островные компоненты композитного сформованного волокна типа острова-в-море.

В способе изготовления композитного сформованного волокна типа острова-в-море по данному изобретению после вытягивания композитное сформованное волокно типа острова-в-море предпочтительно подвергают тепловой обработке для фиксации длины при температурах выше, чем точка стеклования обоих полимеров, образующих морской компонент и островные компоненты композитного сформованного волокна типа острова-в-море, что делает длину волокна равной от 0,90 до 1,10 длины вытянутого волокна.

В способе изготовления композитного сформованного волокна типа острова-в-море по данному изобретению после вытягивания композитное сформованное волокно типа острова-в-море, предпочтительно, дополнительно вытягивают (вытягивание шейки).

В способе изготовления композитного сформованного волокна типа острова-в-море по данному изобретению после вытягивания шейки, волокно, предпочтительно, подвергают тепловой обработке для фиксации длины, что делает длину волокна равной от 0,90 до 1,10 длины волокна после вытягивания шейки, при температурах выше, чем точка стеклования обоих полимеров, образующих морской компонент и островные компоненты композитного сформованного волокна типа острова-в-море.

В способе изготовления композитного сформованного волокна типа острова-в-море по данному изобретению после вытягивания композитное сформованное волокно типа острова-в-море иногда, предпочтительно, не подвергают ни тепловой обработке для фиксации длины, делающей длину волокна равной от 0,90 до 1,10 длины волокна, при температурах выше, чем точка стеклования обоих полимеров, образующих морской компонент и островные компоненты композитного сформованного волокна типа острова-в-море, ни дополнительному вытягиванию (вытягиванию шейки).

В способе изготовления композитного сформованного волокна типа острова-в-море по данному изобретению вытягивание, предпочтительно, проводят при температурах выше, чем точка стеклования обоих полимеров, образующих морской компонент и островные компоненты композитного сформованного волокна типа острова-в-море, на 10°С или более.

В способе изготовления композитного сформованного волокна типа острова-в-море по данному изобретению оба полимера, образующих морской компонент и островные компоненты, предпочтительно, содержат полиэфирный полимер.

В способе изготовления композитного сформованного волокна типа острова-в-море по данному изобретению полимер, образующий морской компонент, предпочтительно, представляет собой полиэтилентерефталатный сополимеризованный полиэфир, в котором сополимеризованы соль щелочного металла 5-сульфоизофталевой кислоты и/или полиэтиленгликоль, а полимер, образующий островные компоненты, представляет собой, предпочтительно, полиэтилентерефталатный сополимеризованный полиэфир, в котором сополимеризованы полиэтилентерефталат или изофталевая кислота и/или соль щелочного металла 5-сульфоизофталевой кислоты.

В способе изготовления композитного сформованного волокна типа острова-в-море по данному изобретению количество островных компонентов составляет, предпочтительно, от 10 до 2000.

Сверхтонкие волокна по данному изобретению представляют собой волокна с диаметром волокна 1 мкм или менее, полученные путем растворения и удаления морского компонента из композитного сформованного волокна типа острова-в-море, полученного любым из способов изготовления композитного сформованного волокна типа острова-в-море по данному изобретению.

Данное изобретение делает возможным получение филаментных нитей, имеющих диаметр 1 мкм или менее, или коротких волокон, имеющих желаемую длину волокна с высокой производительностью. Более того, сверхтонкие волокна, которые были получены только для нетканого материала, в котором волокно скреплено с волокном с помощью изобретения, могут быть легко приготовлены в виде тканого материала, или они могут быть легко уложены с образованием нетканого материала или материала с волокнистой структурой.

Краткое описание фигур

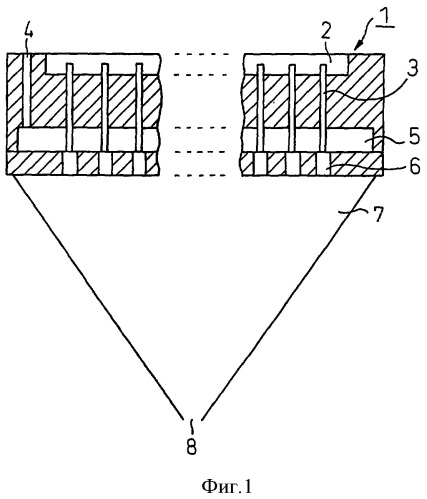

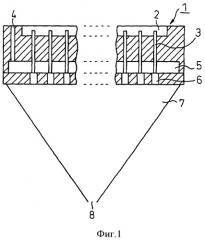

Фиг.1 представляет схематичный частичный вид в разрезе, показывающий одно воплощение фильеры, использованной для осуществления способа изготовления композитного сформованного волокна типа остров-в-море данного изобретения.

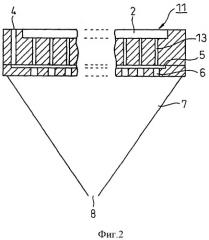

Фиг.2 представляет схематичный частичный вид в разрезе, показывающий другое воплощение фильеры, использованной для осуществления способа изготовления композитного сформованного волокна типа остров-в-море данного изобретения.

Осуществление изобретения

Воплощения данного изобретения объяснены ниже в деталях. Способ изготовления композитного сформованного волокна типа острова-в-море, имеющего островной компонент диаметром 1 мкм или менее, по данному изобретению, содержит вытягивание, с общей степенью вытяжки от 5 до 100, невытянутого композитного сформованного волокна типа острова-в-море (далее также называемое супервыгягивание), которое было сформовано со скоростью прядения от 100 до 1000 м/мин, при температурах выше, чем точка стеклования обоих полимеров, образующих морской компонент и островные компоненты композитного сформованного волокна типа острова-в-море.

Невытянутое композитное сформованное волокно типа острова-в-море, предпочтительно, получают путем такой процедуры, каковая описана ниже. С использованием известной фильеры для композитного волокна типа острова-в-море, таких какие изображены на Фиг.1 и Фиг.2, полимер, формирующий морской компонент, и полимер, формирующий островные компоненты, причем оба полимера расплавляют отдельно, смешивают и выдавливают через сопло. В качестве такой фильеры могут быть использованы: фильера, имеющая группу полых штифтов, фильера, имеющая группу тонких пор, или подобная фильера. Любая фильера может быть использована, поскольку композитное сформованное волокно типа острова-в-море может быть образовано путем, например, объединения струй островного компонента, экструдируемых из полых штифтов или тонких пор, и струй морского компонента, которые создаются потоками, сконструированными таким образом, чтобы заполнить пространство между островными компонентами струй, и экструдирования объединенных струй из инжекционного сопла, в то время как объединенные струи постепенно утончаются. Воплощения предпочтительно используемой фильеры показаны на Фиг.1 и Фиг.2, соответственно. Однако фильеры, которые могут быть использованы в способе изобретения, не обязательно ограничены этими.

Для фильеры 1, показанной на Фиг.1, полимер (расплавленный материал) для островных компонентов в полимерной ванне 2 для островных компонентов до распределения распределяется по каналам 3 введения полимера для островных компонентов, образованных с помощью множества полых штифтов. С другой стороны, полимер (расплавленный материал) для морского компонента до распределения вводят в полимерную ванну 5 для морского компонента через канал 4 введения полимера для морского компонента. Полые штифты, образующие каналы 3 введения полимера для островных компонентов, каждый, проходят через полимерную ванну 5 для морского компонента и открыты снизу в центральной части каждого отверстия множества каналов 6 для композитных струй «ядро-оболочка», образующихся под полимерной ванной 5. Полимерные струи островного компонента вводят в соответствующие центральные части каналов 6 для композитной струи с сердцевиной и оболочкой из нижних концов каналов 3 введения полимера для островных компонентов; полимерные струи для морского компонента в полимерной ванне 5 для морского компонента вводят в соответствующие каналы 6 для композитных струй «ядро-оболочка» таким образом, что полимерные струи, каждая, окружают островной компонент полимерного потока. В результате образуются композитные струи «ядро-оболочка», где струи островного полимерного компонента, каждая, образуют ядро, а полимерные струи морского компонента, каждая, образуют оболочку. Множество композитных струй «ядро-оболочка» затем вводят в воронкообразный канал 7 объединенного потока, где соседние части оболочки множества композитных струй «ядро-оболочка» связываются друг с другом с образованием композитного потока типа острова-в-море. Площадь поперечного сечения композитного потока типа острова-в-море в горизонтальном направлении постепенно уменьшается, по мере отекания вниз по воронкообразному объединенному каналу 7, и поток выдавливается через инжекционное сопло 8 в нижнем конце канала 7 объединенного потока.

Для фильеры 11, показанной на Фиг.2, полимерная ванна 2 островного компонента соединена с полимерной ванной 5 морского компонента каналами 13 введения полимера для островных компонентов, состоящими из множества сквозных отверстий. Полимер для островного компонента (расплавленный материал) в полимерной ванне 2 для островного компонента распределяется по множеству каналов 13 введения полимера для островного компонента и вводится в полимерную ванну 5 морского компонента через каналы 13 введения. Введенные полимерные струи островного компонента проходят через полимерный морской компонент (расплавленный материал), содержащийся в полимерной ванне 5 морского компонента, стекают во множество каналов 6 для композитных струй «ядро-оболочка» и текут вниз по центральной части. С другой стороны, полимерный морской компонент в полимерной ванне 5 морского компонента течет вниз по каналам 6 для композитных струй «ядро-оболочка» таким образом, что полимерный морской компонент окружает каждую струю полимерного островного компонента, которая стекает вниз по центральной части. В результате, множество композитных струй «ядро-оболочка» образуются во множестве каналов 6 для композитных струй «ядро-оболочка», стекают вниз по воронкообразному каналу 7 объединенного потока с образованием композитного потока типа острова-в-море таким же образом, как в фильере на Фиг.1. Композитный поток течет вниз, при этом площадь поперечного сечения потока в горизонтальном направлении уменьшается, и выдавливается через инжекционное сопло 8.

Выдавленную композитную струю типа острова-в-море сматывают вращающимся валиком или эжекторным устройством с заданной скоростью по мере ее отверждения под действием охлаждающего воздуха, обдувающего ее с образованием невытянутого композитного сформованного волокна типа острова-в-море. Хотя не существует особых ограничений по массовому соотношению море/острова в невытянутом композитном сформованном волокне типа острова-в-море, отношение морской компонент/островные компоненты составляет, предпочтительно, от 10:90 до 80:20, особенно предпочтительно, от 20:80 до 70:30. Когда массовая доля морского компонента превышает 80% по массе, количество растворителя, необходимое для растворения морского компонента, становится большим, и возникают проблемы безопасности, экологических последствий и стоимости производства. Более того, когда массовая доля составляет менее чем 10% по массе, существует возможность того, что островные компоненты слипнутся друг с другом.

Хотя количество островных компонентов в композитном сформованном волокне типа острова-в-море следует определять с учетом производительности и желаемого диаметра волокна сверхтонких волокон и извлечения при растворении полимера, образующего морской компонент, предпочтительный интервал составляет от 10 до 2000. Когда количество островных компонентов составляет 9 или менее, для того чтобы получить островное волокно, имеющее диаметр 1 мкм или менее (в зависимости от желаемого диаметра волокна), требуется, чтобы диаметр материнского волокна был меньше. Тогда выдавливаемое количество снижают во время прядения или скорость прядения или степень вытяжки увеличивают. Поэтому существует ограничение по возможности прядения. Верхний предел количества островных компонентов составляет, предпочтительно, 2000 или менее по причинам, таким как возрастание стоимости производства фильеры, снижение точности обработки и сложности извлечения полимера, образующего морской компонент в центральной части материнского волокна. Более того, количество островных компонентов составляет, предпочтительно, от 15 до 1000. Для того чтобы получать более тонкие островные волокна с высокой производительностью, количество островных компонентов должно быть, предпочтительно, больше. Количество, более предпочтительно, составляет от 100 или более до 1000 или менее.

Процедуры вытягивания, такие как лазерное вытягивание и зонное вытягивание, известны в качестве способов последовательного вытягивания невытянутого композитного сформованного волокна типа острова-в-море с высокой степенью вытяжки. Однако технология вытягивания с высокой скоростью или эффективного вытягивания в виде жгута пока не была налажена. Способ супервытягивания невытянутого композитного сформованного волокна типа острова-в-море в бане с горячей средой, такой как горячая вода или горячее силиконовое масло, при температурах точки стеклования или более и меньших, чем точка плавления полимера, является наиболее подходящим в качестве способа, с помощью которого можно вытягивать невытянутое волокно с высокой степенью вытяжки с высокой производительностью. Применение горячей воды является предпочтительным с точки зрения окружающей среды и стоимости.

Для того чтобы провести супервытягивание в горячей среде, как показано выше, не требуется особенный тип полимера, поскольку невытянутое композитное сформованное волокна типа острова-в-море образуется из аморфного полимера или кристаллического полимера с достаточно малой кристалличностью. Однако важно, чтобы оба: полимер, образующий морской компонент, и полимер, образующий островные компоненты, были выбраны таким образом, чтобы могли быть супервытянуты. В частности, является предпочтительным, чтобы полимер, образующий морской компонент, и полимер, образующий островные компоненты, каждый, содержали полиэфирный полимер. Более того, полиэтилентерефталатный полиэфир является особенно предпочтительным по следующим причинам: из-за того, что он имеет точку стеклования выше, чем комнатная температура, и ниже, чем точка кипения воды, невытянутое композитное сформованное волокно типа острова-в-море, по-видимому, замерзает в аморфном состоянии и может быть легко супервытянуто в горячей воде. Для получения полиэтилентерефталатного полиэфира, в дополнение к полиэтилентерефталату, ароматическая дикарбоновая кислота, такая как изофталевая кислота, 2,6-нафталиндикарбоновая кислота или 5-натрий-сульфоизофталевая кислота, алифатическая дикарбоновая кислота, такая как адипиновая кислота, себациновая кислота, азелаиновая кислота или лауриновая кислота, алициклическая дикарбоновая кислота, такая как 1,4-циклогександикарбоновая кислота, гидроксикарбоновая кислота или продукты ее конденсации, такие как 2-капролактон, карбоксифосфиновая кислота, такая как 2-карбоксиэтилфенилфосфиновая кислота или 2-карбоксиэтилфосфенильная кислота или циклические ангидриды этих соединений, диол, такой как 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, диэтиленгликоль, 1,4-циклогександиол или 1,4-циклогександиметанол, полиалкиленгликоль, такой как полиэтиленгликоль, политриметиленгликоль или политетраметиленгликоль, и подобные соединения могут быть сополимеризованы в таких пределах, в которых супервытягиваемость не затрудняется.

В частности, полимер, образующий морской компонент, и полимер, образующий островные компоненты, следует выбирать с учетом формуемости поперечного сечения острова-в-море и способности к вымыванию полимера, образующего морской компонент. Полимер, образующий морской компонент, предпочтительно, имеет вязкость расплава выше, чем вязкость полимера, образующего островные компоненты. Более того, полимер, образующий морской компонент, предпочтительно, растворяется в конкретном растворителе или разлагается в химическом веществе со скоростью, по меньшей мере, в 100 раз выше, чем полимер, образующий островные компоненты. Конкретные примеры растворителя или разлагающего химического вещества включают водный раствор щелочи (водный раствор гидроксида калия, водный раствор гидроксида натрия, и т.п.) для полиэфира, муравьиная кислота для алифатического полиамида, такого как найлон 6 и найлон 66, трихлорэтилен или т.п. для полистирола, углеводородный растворитель, такой как горячий толуол и ксилол для полиэтилена (обычный полиэтилен низкой плотности и линейный полиэтилен низкой плотности) или горячая вода для поливинилового спирта и этилен-модифицированного полимера винилового спирта.

Из полиэфирных полимеров особенно предпочтительные примеры полимера, образующего морской компонент, включают полиэтилентерефталатный сополимеризованный полиэфир, в котором сополимеризованы соль щелочного металла 5-сульфоизофталевой кислоты в количестве от 3 до 12 мольных % от общего количества повторяющихся звеньев полиэфирного полимера и/или полиэтиленгликоль, имеющий молекулярную массу от 4000 до 12000 в количестве от 3 до 10% по массе от его общей массы. Это объясняется тем, что сополимеризованный полимер растворяется в щелочном растворе с высокой скоростью и имеет высокую вязкость расплава во время прядения. Истинная вязкость сополимеризованного полиэфира типа полиэтилентерефталата составляет, предпочтительно, от 0,4 до 0,6 дл/г. Соль щелочного металла 5-сульфоизофталевой кислоты здесь обеспечивает улучшение гидрофильности и вязкости расплава, а полиэтиленгликоль (ПЭГ) улучшает гидрофильность. 5-Натрий-сульфоизофталевая кислота является предпочтительной в качестве соли щелочного металла 5-сульфоизофталевой кислоты. Сополимеризация соли щелочного металла 5-сульфоизофталевой кислоты в количестве менее чем 3 мольных % не является предпочтительной из-за того, что ее влияние на улучшение гидрофильности является незначительным; ее сополимеризация в количестве, превышающем 12 мольных %, не является предпочтительной из-за того, что вязкость расплава становится избыточно высокой. Более того, ПЭГ влияет на возрастание гидрофильности с увеличением молекулярной массы. Полагают, что это действие вызвано структурами высшего порядка. Однако реакционная способность становится низкой, и сополимеризованный полиэфир становится смешанной системой. В результате, есть возможность возникновения проблем, связанных с тепловым сопротивлением и стабильностью прядения. Более того, сополимеризация ПЭГ в количестве, превышающем 10% масс., не является предпочтительной из-за того, что ПЭГ снижает вязкость расплава; сополимеризация его в количестве, менее 3% масс. не является предпочтительной из-за того, что разложение водным раствором щелочи становится низким. Это объясняет целесообразность выбора вышеуказанных количеств.

С другой стороны, особенно предпочтительные примеры полимера, образующего островные компоненты, включают полиэтилентерефталатный полиэфир, в котором полиэтилентерефталат или изофталевая кислота и/или соль щелочного металла 5-сульфоизофталевой кислоты сополимеризованы в количестве 20 мольных % или менее от общего числа повторяющихся звеньев полиэтилентерефталатного полиэфира. 5-Натрий-сульфоизофталевая кислота является предпочтительной в качестве соли щелочного металла 5-сульфоизофталевой кислоты по следующим причинам: полиэфир, полученный таким образом, обладает супервытягиваемостью и удовлетворяет вышеописанным условиям, связанным с вязкостью расплава; и полиэфир имеет достаточную прочность после вытягивания. Сополимеризация изофталевой кислоты и/или соли щелочного металла 5-сульфоизофталевой кислоты в количестве, превышающем 20 мольных %, не является предпочтительной иногда из-за того, что вязкость расплава возрастает или прочность не может быть обеспечена.

В дополнение, полимер, образующий морской компонент, и полимер, образующий островные компоненты, могут, необязательно, содержать, поскольку это не влияет на свойства прядения и физические свойства сверхтонких коротких волокон после извлечения, различные добавки, такие как органические наполнители, антиоксиданты, термостабилизаторы, светостабилизаторы, замедлители горения, смазочные материалы, антистатики, средства, предотвращающие ржавление, сшивающие агенты, расширяющие агенты, флуоресцентные агенты, поверхностные смазки, улучшители блеска поверхности или улучшители скольжения (такие как фторированные смолы).

Для увеличения уровня супервытягивания предпочтительной является снижение молекулярной массы полиэфира из-за того, что переплетение молекул уменьшается. Например, для полиэтилентерефталатного полиэфира пределы характеристической вязкости (репрезентативные физические свойства) от 0,3 до 0,8 дл/г являются особенно предпочтительными. Более того, когда полиэфир содержит большие количества примесей и определенный уровень компонентов сополимеризации, кристалличность и молекулярная ориентация, по-видимому, снижены. Количества могут быть подобраны в соответствии с желаемым уровнем супервытягивания. Для полиэтилентерефталатного полиэфира примеры материалов включают диэтиленгликоль, образующийся как непрореагировавшее производное этиленгликоля во время конденсационной полимеризации, и полиалкиленгликоль для улучшения щелочного разложения. Типичные примеры сополимеризованных продуктов упомянуты выше.

Более того, для того чтобы увеличить степень супервытягивания, важно сделать молекулярную ориентацию в невытянутом композитном сформованном волокне типа острова-в-море сколь возможно малой. Поэтому требуется, чтобы вытяжка на прядильной машине была низкой. Для того чтобы сделать вытяжку на прядильной машине низкой, можно сделать литьевое сопло фильеры малым или снизить скорость прядения, тогда как количество расплавленного полимера, выдавливаемого через фильеру, является постоянным. Более того, для композитного сформованного волокна типа острова-в-море, так как формирование поперечного сечения острова-в-море становится сложным, когда литьевое сопло сделано малым, контролирование скорости прядения является желательным. Скорость прядения от 100 до 1000 м/мин является предпочтительной. Когда скорость прядения превышает 1000 м/мин, молекулы сильно ориентированы. В результате, растаскивание переплетенных молекулярных цепей во время супервытягивания становится сложным, и степень вытяжки не может быть увеличена. С другой стороны, когда скорость прядения составляет менее 100 м/мин, молекулярная ориентация становится изотропной, и не существует молекулярной ориентации в направлении оси волокна, вызванной подходящей вытяжкой. В результате, степень супервытягивания, наоборот, уменьшается. Более предпочтительная скорость прядения составляет от 300 до 700 м/мин. Более того, в данном изобретении либо филаментное волокно, либо жгутообразное волокно могут быть использованы в качестве невытянутого композитного сформованного волокна типа острова-в-море. Более того, может быть использовано невытянутое композитное сформованное волокно типа острова-в-море, столь тонкое, как 5 дтекс или менее.

Когда невытянутое композитное сформованное волокно типа острова-в-море, полученное, как описано выше, вытягивают при температурах выше, чем точка стеклования (здесь далее называемая "Tg") полимера, образующего морской компонент, и полимера, образующего островные компоненты, имеет место феномен супервытягивания, и становится возможным вытягивание с высокой степенью без значительной молекулярной ориентации. Процедура представляет собой эффективный способ вытягивания, при котором отдельная нить должна быть сделана тонкой. Для проводимого обычно вытягивания шейки максимально возможная степень вытяжки имеет постоянный верхний предел, определенный условиями прядения. Устойчивое вытягивание шейки выше указанного предела является по существу невозможным. Однако супервытягивание делает возможным вытягивание с высокой степенью. Поэтому может быть легко получено тонкое волокно с малым денье-титром.

Определено, что общая степень вытяжки при супервытягивании составляет от 5 до 100. Когда степень вытяжки составляет менее 5, преимущество утончения островных волокон и улучшения производительности в результате возрастания степени вытяжки является незначительным, по сравнению с обычным вытягиванием шейки. Когда степень вытяжки превышает 100, натяжение, соответствующее супервытягиванию, трудно поддерживать. Степень вытяжки составляет, предпочтительно, от 10 до 90, особенно предпочтительно, от 20 до 85. Из-за того, что степень вытяжки можно изменять в широких пределах при супервытягивании по изобретению, степень вытяжки может быть выбрана в широких пределах, в соответствии с тем, какой денье-титр должен иметь волоконный продукт.

Для того чтобы достичь более устойчивого супервытягивания, желательно проводить супервытягивание при температурах на 10°С или более выше, чем Tg либо одного, либо обоих полимеров, образующих морской компонент и островные компоненты. Например, для композитного волокна, в котором оба, и морской компонент, и островные компоненты, являются полиэфирами, супервытягивание, предпочтительно, проводят в горячей водяной бане при температурах от 80 до 100°С или в паровой бане при 100°С. Из-за того, что в данном изобретении используют невытянутое композитное сформованное волокно типа острова-в-море, как объяснено выше, супервытягивание, предпочтительно, проводят при температурах. Однако из-за того, что равномерная подача тепла, необходимая для супервытягивания невытянутого композитного сформованного волокна типа острова-в-море, является сложной, когда волокно находится в сухом состоянии, однородное супервытягивание при температурах является сложным. Более того, при температурах может быть проведено супервытягивание, при котором изменение молекулярной ориентации меньше имеет место при столь низком натяжении, как 0,1 сН г/дтекс или менее (обычно от 0,02 до 0,05 сН/дтекс). Хотя время нахождения волокна в бане для вытягивания изменяется, в зависимости от температуры бани и полимерного состава волокна, обычно время нахождения 0,1 сек или более, предпочтительно 0,5 сек или более, является достаточным. Скорость вытягивания поэтому может быть увеличена. Более того, из-за того, что волокна, по-видимому, слипаются друг с другом во время супервытягивания, следует, чтобы на поверхности волокна присутствовали поверхностно-активные агенты или подобные, обладающие эффектом предотвращения слипания.

Далее, из-за того, что супервытянутое полиэфирное волокно имеет физические свойства, подобные свойствам невытянутого волокна, волокно, предпочтительно, подвергают вытягиванию шейки после супервытягивания с целью улучшения физических свойств или уменьшению толщины. Вытягивание шейки, отличающееся от вышеописанного супервытягивания, не требует проведения при температурах выше, чем Tg либо одного, либо обоих полимеров, образующих морской компонент и островные компоненты. Более того, когда требуется волокно с низкой ориентацией, такое как шпагатное волокно, вытягивание шейки не является необходимым. Общепринятый способ вытягивания шейки может быть использован. Поэтому может быть проведено холодное вытягивание, при котором волокно вытягивают при температурах, равных Tg или менее, полимеров, образующих волокно. Хотя степень вытяжки шейки определяется ориентацией волокна, подлежащего супервытягиванию, степень обычно составляет от 1,5 до 4,0. Для полиэфирного волокна вытягивание шейки, предпочтительно, проводят со степенью вытяжки от около 2,5 до 4,0 в бане для вытягивания при температурах от 60 до 80°С. Из-за того, что температура вытягивания шейки является низкой, по сравнению с температурой супервытягивания, волокно, предпочтительно, охлаждают охлаждающим валиком, холодной водой или подобным образом между супервытягиванием и вытягиванием шейки. Полученное в результате волокно показывает снижение неоднородности и имеет однородное качество. Из-за того, что может быть проведено вытягивание шейки с высокой степенью, по сравнению с той, которую получают при обычном вытягивания шейки, может быть получено волокно, имеющее чрезвычайно малую толщину, которое едва ли может быть произведено общепринятыми способами. Из-за того, что волокно может быть вытянуто в состоянии жгута, и скорость вытягивания можно увеличить, производительность общепринятого волокна можно поддерживать на том же уровне или она может быть улучшена, и стоимость производства может быть снижена. Более того, для того чтобы отрегулировать усадочные свойства, волокно после супервытягивания или вытягивания шейки может быть подвергнуто ограниченной термической обработке для усадки. Более конкретно, волокно, предпочтительно, подвергают тепловой обработке для фиксации длины таким образом, чтобы длина волокна составила от 0,90 до 1,10 длины до обработки, при температурах выше, чем точка стеклования обоих полимеров, образующих морской компонент и островные компоненты. "Фиксация длины" указывает на тот случай, где длина волокна, по сравнению с длиной до обработки, не изменяется совсем (в 1,0 раз). Однако волокно, например, иногда удлиняется или дает усадку во время тепловой обработки. При тепловой обработке для фиксации длины по данному изобретению пределы варьирования длины волокна, обусловленные таким удлинением или усадкой, учитывают. В результате полного учета этих пределов, волокно, предпочтительно,