Способ вторичного дробления кимберлитов

Иллюстрации

Показать всеИзобретение относится к горной промышленности и может быть использовано при вторичном дроблении кимберлитов. Техническим результатом является обеспечение щадящего режима для кристаллов алмаза при вторичном дроблении кимберлитов в процессе их разрушения в карьере. Способ включает воздействие на негабарит различных физико-технических процессов, в том числе тепловых. Дробление негабарита до требуемого грансостава производят непрерывно углубляющимися узкими разрезами, не создавая в кимберлите никаких механических напряжений путем использования лазерного нагрева удаляемого материала, при котором кристаллы алмаза в толще кимберлита не испытывают никаких нагрузок, а алмазы, попавшие в зону обработки, нагреваются до безопасной для их качества температуры не выше чем 200÷250°C. 1 табл., 3 ил.

Реферат

Изобретение относится к горной промышленности и может быть использовано при вторичном дроблении кимберлитов в щадящем режиме по отношению к содержащимся в негабаритах кристаллам алмаза непосредственно в процессе их разрушения в карьере.

Известен способ разрушения горных пород, в том числе негабаритов, включающий бурение шпуров в плоскостях разделения шпуров на отдельности заданной крупности, заряжание шпуров взрывчатым веществом в виде удлиненных кумулятивных зарядов и последующее их взрывание [а.с. СССР №1280950, Кл. Е21С 37/00. Способ разрушения горных пород, 1985].

Недостатками способа являются значительные объемы работ по бурению шпуров, затраты на взрывчатые материалы, средства взрывания, трудоемкость, связанная с этими видами работ, и способ не гарантирует сохранение содержащихся в негабаритах алмазов.

Известен также способ взрывного вторичного дробления негабаритов с помощью кумулятивных накладных зарядов, включающий заполненный взрывчатым веществом корпус с торцовой кумулятивной выемкой и располагаемый на поверхности разрушаемого негабарита [а.с. СССР №1547472, Кл. F42B 1/02, F42D 1/00. Кумулятивный заряд, 1988].

Недостатками способа являются более сложная конструкция кумулятивного заряда, требующая прессования заряда взрывчатого вещества в специальной форме, облицовки кумулятивной выемки сталью, и такой заряд также не обеспечивает сохранение кристаллов алмаза, особенно крупных камней, попадающих в зону дробящего действия данного заряда.

Известен механический способ дробления негабаритных кусков с помощью крановых бутобоев, основанный на использовании силы тяжести падающего груза массой 1,5÷5 т, который подвешивается к подъемному канату крана или экскаватора [П.И.Томаков, И.К.Наумов. Технология, механизация и организация открытых горных работ: Учебник для ВУЗов. - 3-е изд., перераб. - М.: Изд-во Моск. горного ин-та, 1992. - 464 с., С.90].

Недостатками способа являются низкая производительность крановых бутобоев ввиду малой частоты ударов и низкой точности попадания груза в куски породы для достижения требуемого грансостава.

Известен также способ вторичного дробления негабаритов токами высокой частоты путем воздействия на них как энергии теплового пробоя, так и использования эффекта неравномерного диэлектрического нагрева [Справочник. Открытые горные работы. К.Н.Трубецкой, М.Г.Потапов, К.Е.Виницкий, Н.Н.Мельников и др. - М.: Горное бюро, 1994. - 590 с., С.226].

Основными недостатками такого способа являются высокая энергоемкость и трудоемкость достижения высокотемпературного теплового пробоя для разрушения негабаритов значительных размеров, поэтому область его применения ограничена, особенно при разрушении негабаритов, сложенных вечномерзлыми кимберлитами.

Целью изобретения является обеспечение щадящего режима для кристаллов алмаза при вторичном дроблении кимберлитов в процессе их разрушения в карьере.

Поставленная цель достигается тем, что согласно способу вторичного дробления кимберлитов, дробление негабарита до требуемого грансостава производят непрерывно углубляющимися узкими разрезами, не создавая в кимберлите никаких механических напряжений путем использования лазерного нагрева удаляемого материала, при котором кристаллы алмаза в толще кимберлита не испытывают никаких нагрузок, а алмазы, попавшие в зону обработки, нагреваются до безопасной для их качества температуры, не превышающей 200÷250°С.

В предлагаемом способе новыми признаками в сравнении с прототипами являются:

- использование нового вида избирательного нагрева - оптический нагрев (энерговклад);

- использование нового принципа щадящего разрушения кимберлитов непрерывно углубляющимися узкими разрезами;

- применение безопасной температуры для сохранения природных качеств алмаза в процессе дробления кимберлитов путем управления температурным режимом разрушения;

- исключение механических усилий, повышающих повреждаемость кристаллов путем использования лазерного нагрева при разрушении негабарита, при котором кристаллы раскрываются без нагрузок;

- достижение требуемого грансостава при вторичном дроблении негабарита благодаря управлению лазерным нагревом в нужных направлениях раскола.

Все указанные новые признаки исключают недостатки существующих способов вторичного дробления кимберлитов и обеспечивают следующие усиленные новые положительные свойства:

- применение лазерного нагрева при дроблении негабаритов кимберлитов повышает безопасность работы оборудования и людей благодаря исключению разлета кусков;

- нагрев лазерным лучом не приводит к термоупругим напряжениям внутри массива негабаритов;

- процесс дробления негабаритов предлагаемым способом легко контролируется и может быть эффективно автоматизирован;

- низкие климатические температуры не только не препятствуют, но даже способствуют обеспечению наиболее щадящих режимов для алмазов ювелирного качества;

- удаляемый лазерным лучом объем горной породы легко определяется по ширине линии разреза и составляет ~3÷6 литров на каждый квадратный метр сечения разреза. В связи с этим сразу же становится возможен экспресс-анализ алмазоносности (обогащенности) данного участка негабарита;

- легко решаемы вопросы объективности, конфиденциальности, секретности полученной геологической информации, а также сохранности добытых алмазов, так как весь процесс можно вести в обособленных модульных помещениях габаритами не более обычного строительного «балка», а саму обработку лазерным лучом можно делать по т.н. «безлюдным» технологиям.

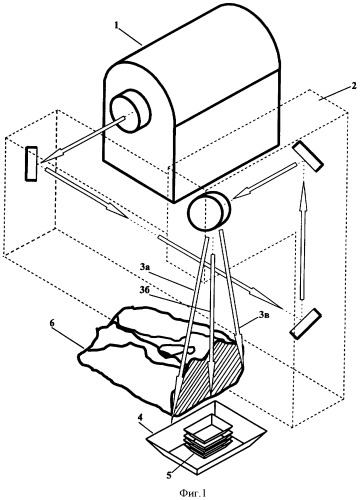

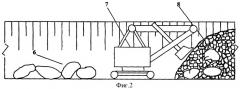

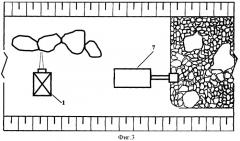

Способ поясняется чертежами. На фиг.1 - схема фокусировки луча лазерной технологической установки (ЛТУ); на фиг.2 - технологическая схема размещения негабаритов в забое экскаватора; на фиг.3 - план экскаваторного забоя с размещением ЛТУ.

Способ осуществляется следующим образом

Лазерная технологическая установка (ЛТУ) 1 (см. фиг.1) с системой транспортировки и фокусировки луча (СТФЛ) 2 устанавливаются рядом с обрабатываемыми негабаритами горной породы 6. Сфокусированный луч 3 (а, б, в) перемещается по заданной траектории из одного крайнего положения 3а в другое 3в. При необходимости используется отдельный передвижной модуль, а негабариты помещаются в него соответствующими подъемными механизмами. Расплав стекает в заранее установленную систему сбора отходов 4. Кристаллы алмаза и другие ценные минералы улавливаются специальной системой сит 5. Полученный концентрат исследуется известными способами.

При необходимости обработку можно вести только с одной стороны (с одного бока), например, от положения 3а до положения 3б, затем - переставив систему сбора отходов - луч перемещается от положения 3б до 3в.

Можно - минуя стадию первичного дробления - непосредственно обрабатывать прямо само «тело» карьера, по данным экспресс-анализов каждого разреза определить наиболее алмазоносные (обогащенные) участки и дальнейшую добычу вести на основе этих данных.

Техническая сущность и преимущества нового технического решения раскрыты на примере вторичного дробления негабаритов со средней площадью поперечного сечения ~0,5÷1 м2. Приняты следующие исходные данные для расчетов (таблица)

| № | Параметр | Обозначение | Размерность | Значение |

| 1. | Наибольший линейный размер куска негабарита. | м | 1÷1,5 | |

| 2. | Средний объем негабарита. | м3 | 0,5÷1 | |

| 3. | Средняя площадь сечения разреза в зоне обработки. | sk | м2 | 0,5÷1 |

| 4. | Выходная мощность ЛГУ. | Рл | Вт | 5·103÷104 |

| 5. | Площадь фокального пятна. | см2 | 0,2÷2 | |

| 6. | Ширина линии реза. | ΔL | мм | 3÷6 |

| 7. | Плотность кимберлита. | ρк | кг/м3 | 2500 |

| 8. | Теплоемкость кимберлита. | ск | Дж/(кг·град) | 1000 |

| 9. | Плотность алмаза. | ρа | кг/м3 | 3500 |

| 10. | Теплоемкость алмаза (20÷200°С). | са | Дж/(кг·град) | 800 |

| 11. | Теплопроводность алмаза (20÷200°С). | λa | Вт/(м·град) | 2000 |

| 12. | Коэффициент поглощения алмаза (λ~10 мкм) | см-1 | <5 |

Расчет затрат времени на проведение одного разреза

Объем удаляемого кимберлита:

Vк=Sк·ΔL

Масса удаляемого кимберлита:

Мк=ρк·Vк=ρк·Sк·ΔL

Полная вкладываемая энергия лазерного луча мощностью Рл ватт:

Q=Рл·Δt

Здесь Δt [с] - время, затрачиваемое на обработку одной линии разреза с площадью сечения Sк.

Эта энергия (теплота) идет на испарение и плавление удаляемого кимберлита, на безопасный нагрев кристаллов алмаза, попавших в зону обработки, а также на нагрев тугоплавких включений, которые собираются как отходы.

Если обозначить среднюю разность температур исходного состояния (зимой ~40°С) кимберлита и размягченного до начала плавления (~300°С) кимберлита, как ΔТ [градусы], то простейшие теплофизические оценки показывают, что при «кинжальном» проплавлении в оптимальном режиме вся энергия лазерного луча уйдет только в тепло. Поэтому ΔT можно смело брать, как температуру начала размягчения кимберлита. Следовательно, справедливо будет следующее соотношение:

Рл·Δt=ск·Мк·ΔТ=cк·ρк·Sк·ΔL·ΔТ

или

Δt=cк·ρк·Sк·ΔL·ΔT/Рл

Или, переводя секунды в минуты, получаем для времени обработки одного квадратного метра сечения разреза шириной 5·10-3 м.

Δt [мин]=103·2,5·103·1·5·10-3·10-4·300/60=6,25 минут.

То есть 6÷8 минут для 10-ти киловаттной ЛТУ.

Детальные расчеты теплофизических характеристик лазерного разрезания горных пород с прозрачными (частично поглощающими) включениями показывают, что уникальные свойства кристаллов алмаза действительно позволяют утверждать, что:

- Оптимальные режимы, при которых кимберлитовое окружение удаляется без деградации кристаллов алмаза, не могут не существовать. При этом наиболее щадящие режимы реализуются именно для крупных кристаллов.

- В оптимальном режиме - конкретные значения рабочих скоростей, величины концентрации лазерной энергии в фокусе и другие параметры уточняются экспериментально и являются «ноу-хау» конкретной технологии - приведенные выше расчеты являются вполне корректными и достаточно адекватно отражают физическую сущность предлагаемого способа.

Ожидаемая эффективность от внедрения нового способа

Дробление негабаритов кимберлита лазерным лучом обеспечивает сохранение кристаллов алмаза. Поэтому эффект будет складываться от сохранения различной крупности кристаллов, находящихся в негабаритах.

В качестве базового (традиционного) варианта для сравнения принята буровзрывная технология разрушения кимберлитов с применением шпуровых зарядов, которая обеспечивает щадящий режим дробления и является более малозатратной. Эффективность от внедрения нового технического решения определяется прибылью, полученной от его реализации с учетом затрат на создание. Исходные данные для расчета эффективности приняты следующими: р - процент выхода негабаритов при буровзрывной отбойке кимберлитов, р=3%; Q - годовая производительность горнодобывающего предприятия по добыче руды, млн.м3, Q=4,0 млн.м3; vк - емкость ковша экскаватора, м3, vк=8 м3; vнг - объем негабарита, м3, vнг=9 м3; а - средний размер негабарита, м, а=2,08; C1, C2, С3, - соответственно цена одного карата алмаза из трех месторождений, долл., C1=$65, C2=$95, С3=$130; m - вес кристалла алмаза, находящегося в кимберлите, карат, m=100 карат.

С использованием общеизвестной методики [методика определения экономической эффективности использования в народном хозяйстве новой техники, изобретений и рационализаторских предложений. - М.: ВНИИПИ, 1981. - 42 с.] экономический эффект рассчитывается по следующей формуле:

Пр=Пр1-Пр2,

где Пр - дополнительная прибыль, получаемая в результате внедрения нового изобретения, долл.;

Пр1, Пр2 - соответственно, прибыль, получаемая в результате внедрения нового и традиционного технических решений, долл.

Пр1=∑Ci1·m-З1;

Пр2=∑Ci2·m-З2;

где Ci1 - стоимость i-го кристалла алмаза, извлеченного по новой технологии, долл.

Ci2 - стоимость i-го кристалла алмаза, извлеченного по традиционной Буровзрывной технологии, долл.

З1, З2 - соответственно, затраты на создание рекомендуемой и традиционной технологий, долл.

Количество негабаритов Nнг, образующихся от общего объема перерабатываемой горной массы Q, равно,

Nнг=Q·р/vнг=4000000·0,03/9=13330 шт.

Стоимостная оценка сохранившихся алмазов, соответственно при рекомендуемой (лазерной) и традиционной технологиях разрушения негабаритов:

∑Ci1·m=Nнг·m·(С1+C2+С3)/3;

∑Ci2·m=Nнг·m·pm·(С1+C2+С3)/3;

где pm - потеря массы кристалла алмаза при буровзрывной технологии дробления кимберлита, достигающая 12% (100%-12%=88%).

∑Ci1·m=13330·100·(65+95+130)/3=128856,7 долл.;

∑Ci2·m=1333·100·0,88(65+95+130)/3=113394 долл.;

Способ вторичного дробления кимберлитов, включающий воздействие на негабарит различных физико-технических процессов, в том числе тепловых, отличающийся тем, что, с целью обеспечения щадящего режима для кристаллов алмаза, дробление негабарита до требуемого грансостава производят непрерывно углубляющимися узкими разрезами, не создавая в кимберлите никаких механических напряжений путем использования лазерного нагрева удаляемого материала, при котором кристаллы алмаза в толще кимберлита не испытывают никаких нагрузок, а алмазы, попавшие в зону обработки, нагреваются до безопасной для их качества температуры не выше, чем 200÷250°С.