Роторно-поршневой двигатель с внешним подводом тепла

Иллюстрации

Показать всеИзобретение относится к области двигателестроения. Роторно-поршневой двигатель содержит два рабочих узла, каждый из которых имеет цилиндр, внутри которого установлены с возможностью вращения два подвижных ротора. Выходные валы роторов рабочих узлов механически связаны с устройством преобразования колебательного движения роторов во вращательное. Горячий трубопровод с нагревателем и холодный трубопровод с охладителем соединены с цилиндрами рабочих узлов. Устройство преобразования содержит два преобразовательных блока, каждый из которых включает основной полый ведущий вал, внутри которого соосно установлен дополнительный полый ведущий вал, кулачок в виде профилированной плоской пластины, диск, закрепленный жестко и соосно на ведомом валу и имеющий четыре направляющих, выполненных в виде одинаковых прямых сквозных прорезей в диске, ромбический шарнирный четырехзвенник, имеющий четыре пальца, расположенных в его вершинах аксиально, проходящих через направляющие в диске и опирающихся на внешнюю кромку кулачка, а также две пары рычагов. В первой паре рычаги жестко соединены одним своим концом с основным ведущим валом, во второй паре рычаги жестко соединены одним своим концом с дополнительным ведущим валом. Другие концы рычагов в парах шарнирно связаны с серединами противоположных сторон шарнирного четырехзвенника, в каждой паре рычаги диаметрально противоположны друг другу относительно оси валов и вытянуты в радиальном направлении. Все валы рабочих узлов расположены соосно с валами устройства преобразования колебательного движения роторов во вращательное, причем выходной вал первого ротора рабочего узла механически связан с основным ведущим валом соответствующего преобразовательного блока, выходной вал второго ротора рабочего узла механически связан с дополнительным ведущим валом соответствующего преобразовательного блока, а ведомый вал является общим для двух упомянутых преобразовательных блоков. Техническим результатом является повышение надежности, повышение КПД и обеспечение возможности регулирования момента на выходном валу двигателя. 6 з.п. ф-лы, 14 ил.

Реферат

Изобретении относится к области двигателестроения, а конкретно к тепловым двигателям с внешним подводом тепла (внешнего сгорания), и может быть использовано для преобразования тепловой энергии в механическую работу для использования последней в различных целях, таких как перемещение разных транспортных средств передвижения по суше, воде и воздуху, для привода мини-электростанций и т.д.

Известны двигатели Стирлинга - двигатели с внешним подводом тепла, в которых как минимум два поршня совершают возвратно-поступательные движения в цилиндре под воздействием газов, температура которых циклически изменяется в системе нагрева, регенераторе тепла и системе охлаждения. Недостатками подобных двигателей являются потери тепла, связанные с труднодостижимой эффективной регенерацией тепла. К тому же срок службы таких двигателей ограничен из-за высокой тепловой нагрузки нагревателя и связанного с ней быстрого износа деталей двигателя. КПД большинства известных на данный момент двигателей Стирлинга ограничен эффективностью регенератора.

Известным примером роторно-поршневых двигателей, работающих по циклу Стирлинга, являются двигатели Ванкеля. Двигатели имеют повышенный расход масла.

Наиболее близким аналогом к заявляемому является роторно-поршневой двигатель с внешним подводом тепла (заявка Германии DE 19814742, Стерк Мартин (Sterk Martin), опубл. 2000-01-05)), содержащий два рабочих узла, каждый из которых имеет цилиндр, внутри которого установлены с возможностью вращения два подвижных ротора с выходными валами с соответственно двумя секциями роторов (по два поршня в секции), причем между соответствующими разделительными поверхностями всех четырех секций роторов, а конкретно - между соседними поршнями, образуются четыре рабочие камеры, а оси симметрии роторов и соответствующих цилиндров расположены коллинеарно, в каждом рабочем узле выходной вал первого ротора выполнен полым, а выходной вал второго ротора размещен соосно и подвижно в выходном валу первого ротора, выходные валы роторов рабочих узлов механически связаны с устройством преобразования колебательного движения роторов во вращательное, имеются также устройства нагрева и охлаждения в соединении с системой труб между цилиндрами, через которую связаны между собой окна цилиндров, горячий и холодный трубопроводы системы труб (проходящие, соответственно, через нагреватель и охладитель), цилиндры, трубопроводы устройства нагрева и охлаждения заполнены рабочим телом (газом).

Недостатками данного двигателя являются низкая надежность, связанная с малой плавностью движения поршней и наличием сложных зубчатых передач, низкий кпд, некомпактная конфигурации рабочих камер (большая внутренняя поверхность рабочих камер) и большой длины трубопроводов, а также невозможность регулирования момента на выходном валу двигателя по причине отсутствия элементов для изменения среднего уровня давления рабочего тела (газа).

Целью изобретения является повышение надежности путем увеличения плавности движения поршней с помощью применения кулачкового механизма преобразования движения, в котором отсутствуют сложные зубчатые передачи, повышение КПД путем более компактного исполнения рабочих камер и уменьшения длины трубопроводов, а также обеспечение возможности регулирования момента на выходном валу двигателя.

Указанная цель достигается в роторно-поршневом двигателе с внешним подводом тепла, содержащем два рабочих узла, каждый из которых имеет цилиндр, внутри которого установлены с возможностью вращения два подвижных ротора, каждый из роторов снабжен выходным валом и двумя поршнями с образованием между поршнями четырех рабочих камер, при этом оси симметрии роторов и соответствующих цилиндров расположены коллинеарно, в каждом рабочем узле выходной вал первого ротора выполнен полым и внутри него подвижно и соосно ему размещен выходной вал второго ротора, выходные валы роторов рабочих узлов механически связаны с устройством преобразования колебательного движения роторов во вращательное, а двигатель снабжен также по крайней мере одним горячим трубопроводом с установленным на нем нагревателем, а также по крайней мере одним холодным трубопроводом с установленным на нем охладителем, указанные трубопроводы соединены с цилиндрами рабочих узлов. При этом согласно изобретению выходной вал второго ротора каждого рабочего узла выполнен полым, устройство преобразования колебательного движения роторов во вращательное содержит два преобразовательных блока, каждый из которых имеет корпус, основной полый ведущий вал, внутри которого соосно установлен дополнительный полый ведущий вал, кулачок в виде профилированной плоской пластины, установленной на корпусе так, что прямая, проходящая по нормали через центр кулачка, соосна с ведущими валами, диск, закрепленный жестко и соосно на ведомом валу, и имеющий четыре направляющие, выполненные в виде одинаковых прямых сквозных прорезей в диске, ромбический шарнирный четырехзвенник, состоящий из четырех одинаковых по длине звеньев, шарнирно соединенных между собой концами, и имеющий четыре пальца, расположенных в его вершинах аксиально, проходящих через направляющие в диске и опирающиехя на внешнюю кромку кулачка, а также две пары рычагов, причем в первой паре рычаги жестко соединены одним своим концом с основным ведущим валом, во второй паре рычаги жестко соединены одним своим концом с дополнительным ведущим валом, а другие концы рычагов в парах шарнирно связаны с серединами противоположных сторон шарнирного четырехзвенника, в каждой паре рычаги диаметрально противоположны друг другу относительно оси валов и вытянуты в радиальном направлении, при этом профиль внешней кромки кулачка представляет эквидистанту, отстоящую на величину радиуса пальца внутрь от базовой (опорной) замкнутой кривой, описываемой следующей формулой:

где ρ(α) - полярный радиус (начало полярных координат расположено в центре кулачка);

α=0…2 π - полярный угол;

L - длина стороны ромбического четырехзвенника;

Ψmin - минимальный угол между сторонами ромбического четырехзвенника;

π - число Пи;

и при этом все валы рабочих узлов расположены соосно с валами устройства преобразования колебательного движения роторов во вращательное, причем выходной вал первого ротора рабочего узла механически связан с основным ведущим валом соответствующего преобразовательного блока, выходной вал второго ротора рабочего узла механически связан с дополнительным ведущим валом соответствующего преобразовательного блока, а ведомый вал является общим для двух упомянутых преобразовательных блоков.

Для повышения КПД торцевые поверхности поршней роторов выполнены в форме сферических сегментов, обращенных вершинами внутрь соответствующих поршней, внутренняя поверхность каждого цилиндра образует полый тор, а внешние поверхности поршней сопряжены с ней с зазором. Преобразовательные блоки предпочтительно установлены с двух сторон от рабочих узлов, жестко соединенных друг с другом, а ведомый вал проходит через полости вторых выходных валов рабочих узлов. Предпочтительно устройство содержит по крайней мере два горячих и по крайней мере два холодных трубопровода, причем каждый цилиндр имеет два окна, связанных с указанными трубопроводами, расположенных по обе стороны от базовой плоскости, лежащей на оси валов и продольной оси симметрии кулачка, вытянутых в тангенциальном направлении так, что начала и окончания окон отстоят от базовой плоскости, соответственно, на углы α1, α2, которые определяются по формулам:

где ψпор - угловой размер поршня;

а также два окна, связанных с холодными трубопроводами, расположенных по обе стороны от базовой плоскости диаметрально противоположно по отношению к окнам, связанным с горячими трубопроводами, вытянутых в тангенциальном направлении так, что начала и окончания окон отстоят от базовой плоскости, соответственно, на углы α1, α3, последний из которых определяется по формуле:

Связанные с холодными трубопроводами окна одного цилиндра соединены посредством указанных трубопроводов с такими же окнами другого цилиндра перекрестно относительно базовой плоскости через охладитель, а связанные с горячими трубопроводами окна одного цилиндра соединены посредством указанных горячих трубопроводов с такими же окнами другого цилиндра перекрестно относительно базовой плоскости через нагреватель.

Для обеспечения возможности регулирования момента на выходном валу двигателя к холодным трубопроводам подсоединен через управляемый клапан ресивер, к которому своим выходом через пропускной клапан подключен компрессор, вход которого подсоединен к холодным трубопроводам.

Сущность изобретения и достигаемый результат более подробно поясняются далее на конкретном примере реализации механизма с ссылкой на прилагаемые чертежи, на которых изображено:

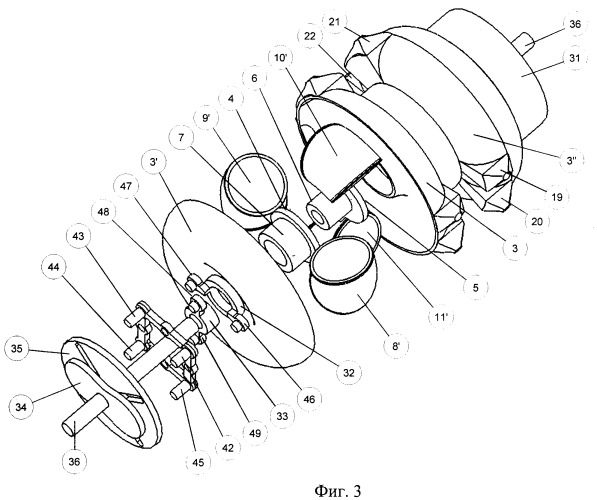

- на фиг.1 - общий вид роторно-поршневого двигателя с внешним подводом тепла;

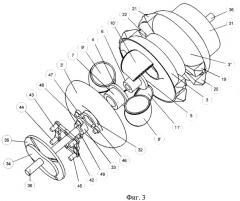

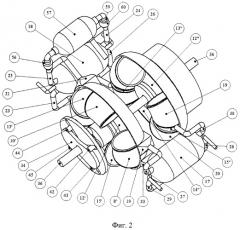

- на фиг.2 - общий вид роторно-поршневого двигателя с внешним подводом тепла, элементы внешних оболочек которого изображены полупрозрачными;

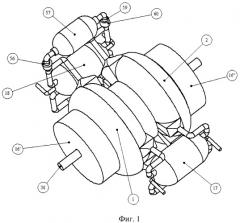

- на фиг.3 - общий вид роторно-поршневого двигателя с внешним подводом тепла с разнесенными вдоль главной оси основными элементами конструкции;

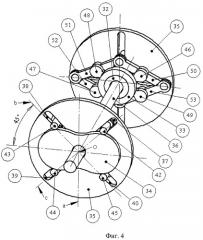

- на фиг.4 - устройство преобразования колебательного движения роторов во вращательное (корпус устройства не показан);

- на фиг.5 - расположение окон в цилиндрах;

- на фиг.6 - 9 - фазы перемещения поршней в цилиндрах, иллюстрирующие основные такты и фазы термодинамического процесса в машине;

- на фиг.10 - эскиз термодинамического цикла заявляемого двигателя с указанием отдельных точек состояния;

- на фиг.11 - характерные положения шарнирного ромбического четырехзвенника;

- на фиг.12 - произвольное (промежуточное) положение шарнирного ромбического четырехзвенника при рассматриваемом законе движения;

- на фиг.13 - график функции ψ(α);

- на фиг.14 - опорная кривая профиля кулачка.

Двигатель (см. фиг.1-3) содержит два рабочих узла 1, 2, каждый из которых имеет цилиндр 3 (3), внутри которого установлены с возможностью вращения два подвижных ротора 4, 5 с выходными валами 6, 7 с соответственно двумя секциями роторов (по два поршня 8', 9' и 10', 11' (8'', 9'' и 10'', 11'') в каждой секции). Между соответствующими разделительными поверхностями всех четырех секций роторов, а конкретно - между соседними поршнями 8' и 10', 10' и 9', 9' и 11', 11' и 8' (8" и 10", 10" и 9", 9" и 11'', 11'' и 8''), образуются, соответственно, четыре рабочие камеры 12', 13', 14', 15' (12", 13", 14", 15"). Оси симметрии роторов и соответствующих цилиндров расположены коллинеарно. В каждом рабочем узле выходной вал 7 первого ротора 4 выполнен полым, а выходной вал 6 второго ротора 5 размещен соосно и подвижно в выходном валу 7 первого ротора 4. Выходные валы 7, 6 роторов 4, 5 рабочих узлов 1, 2 связаны с устройством преобразования колебательного движения роторов во вращательное 16. Двигатель содержит устройства нагрева 17 и охлаждения 18 в соединении с системой труб между цилиндрами, через которую связаны между собой окна 19-22 цилиндров 3' и 3". Двигатель имеет холодные трубопроводы 23-26 и горячие трубопроводы 27-30 системы труб (проходящие, соответственно, через охладитель 18 и нагреватель 17). Цилиндры, трубопроводы устройства нагрева и охлаждения заполнены рабочим телом (газом).

Выходной вал 6 второго ротора 5 каждого рабочего узла выполнен полым. Устройство преобразования колебательного движения роторов во вращательное 16 (фиг.1, 2, 3) содержит два преобразовательных блока 16' и 16", каждый из которых имеет корпус 31, основной полый ведущий вал 32, внутри которого соосно установлен дополнительный полый ведущий вал 33. Каждый преобразовательный блок (фиг.4) содержит также кулачок 34, представляющий собой, например, профилированную плоскую пластину, установленную на корпусе 31 так, что прямая а, проходящая по нормали к плоскости кулачка через центр кулачка О, соосна с ведущими валами 32, 33. Преобразовательный блок содержит также диск 35, закрепленный жестко и соосно на выходном ведомом валу 36, имеющий четыре направляющие 37-40, которые расположены симметрично вдоль взаимно перпендикулярных осей симметрии b и с на плоскости диска и выполнены, например, в форме одинаковых прямых сквозных прорезей в диске. Также в преобразовательном блоке содержится ромбический шарнирный четырехзвенник 41, имеющий четыре пальца 42-45, расположенных в его вершинах, которые взаимодействуют с кулачком 34 и направляющими 37-40. Пальцы расположены параллельно валам 33, 34, проходят через направляющие (прорези) 37-40 и опираются на профиль (внешнюю кромку) кулачка. В области направляющих пальцы могут быть снабжены линейными подшипниками, а в зоне взаимодействия с профилем кулачка - подшипниками качения. Устройство преобразования 16 содержит также две пары рычагов 46, 47 и 48, 49, жестко соединенных одними концами рычагов первая - с основным 32, а вторая - с дополнительным 33 ведущими валами. Другие концы пар рычагов шарнирно связаны с серединами противоположных сторон шарнирного четырехзвенника 41. Рычаги каждой пары диаметрально противоположны друг другу относительно оси валов 32, 33 и вытянуты в радиальном направлении.

Четырехзвенник состоит из четырех одинаковых по длине непересекающихся звеньев 50-53, лежащих в одной плоскости, шарнирно соединенных между собой концами. Профиль 54 кулачка 34 представляет эквидистанту, отстоящую на величину радиуса пальца внутрь от базовой (опорной) замкнутой кривой, описываемой следующей формулой:

где ρ(α) - полярный радиус (начало полярных координат расположено в центре кулачка О);

α=0-2 π - полярный угол;

L - длина стороны ромбического четырехзвенника;

ψmin - минимальный угол между сторонами ромбического четырехзвенника;

π - число Пи.

Все валы 6, 7 рабочих узлов расположены соосно с валами 32, 33, 36 устройства преобразования колебательного движения роторов во вращательное 16. При этом выходной вал 7 первого ротора 4 рабочего узла механически связан с основным ведущим валом 32 соответствующего преобразовательного блока, выходной вал 6 второго ротора 5 рабочего узла механически связан с дополнительным ведущим валом 33 соответствующего преобразовательного блока, а выходной ведомый вал 36 является общим для двух упомянутых преобразовательных блоков.

Для повышения КПД разделительные поверхности секций роторов (торцевые поверхности поршней) выполнены в форме сферических сегментов 55, обращенных вершинами внутрь соответствующих секций (поршней). Внутренняя поверхность каждого цилиндра образует полый тор, а внешние поверхности поршней сопряжены с ней с зазором. Преобразовательные блоки 16' и 16" установлены с двух сторон от рабочих узлов 1, 2, жестко соединенных друг с другом, а выходной ведомый вал 36 проходит внутри выходных валов 6 вторых роторов 5 рабочих узлов 1, 2. Диски 35 преобразовательных блоков 16' и 16" повернуты друг относительно друга, примерно, на 45 градусов (фиг.4). Каждый цилиндр 3', 3" (фиг.3) имеет два окна 19, 20 рабочих камер 12'-15' (12"-15"), связанных с горячими трубопроводами 27-30, расположенных по обе стороны от базовой плоскости Q, лежащей на оси а валов и продольной оси симметрии b кулачка 34, вытянутых в тангенциальном направлении так, что начала и окончания окон отстоят от базовой плоскости Q, соответственно, на углы α1, α2, которые определяются по формулам:

где ψпор - угловой размер поршня;

а также два окна 21, 22 рабочих камер 12'-15' (12"-15"), связанных с холодными трубопроводами 23-26, расположенных по обе стороны от базовой плоскости Q диаметрально противоположно по отношению к окнам 19, 20 рабочих камер 12'-15' (12"-15"), связанных с горячим трубопроводом 27-30, вытянутые в тангенциальном направлении так, что начала и окончания окон отстоят от базовой плоскости Q, соответственно, на углы α1, α3, последний из которых определяется по формуле:

Связанные с холодными трубопроводами 23-26 окна 21, 22 одного цилиндра 3' соединены трубами с такими же окнами 21, 22 другого цилиндра 3” перекрестно относительно базовой плоскости Q через охладитель 18, а связанные с горячими трубопроводами 27-30 окна 19, 20 одного цилиндра соединены трубами с такими же окнами 19, 20 другого цилиндра перекрестно относительно базовой плоскости Q через нагреватель 17. Более подробно можно описать вышесказанное следующим образом. Окно 19 одного цилиндра связано с трубой 27 горячего трубопровода, которая подключена к нагревателю 17, внутри которого имеет соединение с трубой 28 горячего трубопровода, которая связана с окном 20 другого цилиндра. Окно 20 одного цилиндра связано с трубой 29 горячего трубопровода, которая подключена к нагревателю 17, внутри которого имеет соединение с трубой 30 горячего трубопровода, которая связана с окном 19 другого цилиндра. Окно 21 одного цилиндра связано с трубой 25 холодного трубопровода, которая подключена к охладителю 18, внутри которого имеет соединение с трубой 26 холодного трубопровода, которая связана с окном 22 другого цилиндра. Окно 22 одного цилиндра связано с трубой 23 холодного трубопровода, которая подключена к охладителю 18, внутри которого имеет соединение с трубой 24 холодного трубопровода, которая связана с окном 21 другого цилиндра.

Для обеспечения возможности регулирования момента на выходном валу двигателя к холодным трубопроводам (фиг.3) подсоединен через управляемый клапан 56 ресивер 57, к которому своим выходом 58 через обратный клапан 59 подключен компрессор 60, вход 70 которого подсоединен к холодным трубопроводам.

Двигатель работает следующим образом.

Рассмотрим фиг.6 - фиг.10. Примем за исходную позицию положение поршней, приведенное на фиг.6. Будем считать, что в этом положении начальный угол поворота ведомого вала 36 α=0 град. и вал вращается против часовой стрелки. Тогда можно констатировать следующее.

В исходном положении (фиг.6):

- в камере 13' цилиндра 3' закончилась фаза перекачки рабочего тела через нагреватель 17 из камеры 12" и начинается такт рабочего хода, при этом давление будет уменьшаться при одновременном увеличении замкнутого объема камеры (точка А1 термодинамического цикла на фиг.10);

- в камере 13" цилиндра 3" закончился такт рабочего хода, перестал увеличиваться замкнутый объем камеры, начинается такт выпуска рабочего тела через охладитель 18 в камеру 15' (точка А2 термодинамического цикла на фиг.10);

- в камере 12' цилиндра 3' закончился такт сжатия, начинается фаза перекачки рабочего тела через нагреватель 17 в камеру 12" (точка A3 термодинамического цикла на фиг.10);

- в камере 15" цилиндра 3" закончился такт впуска рабочего тела через охладитель 18 из камеры 14', начинается такт сжатия рабочего тела (точка А4 термодинамического цикла на фиг.10);

- в камерах 12" и 14" цилиндра 3" образуются паразитные объемы, причем, в камере 12" имеется давление, характеризующее конец такта сжатия (точка A3 термодинамического цикла на фиг.10), а в камере 14" - давление в холодном трубопроводе (точка А4 термодинамического цикла на фиг.10);

- камеры 14' и 15' связаны с охладителем 18 и имеют равное давление, соответствующее давлению в холодном трубопроводе.

Для продолжения описания работы двигателя рассмотрим положение поршней и соответствующих камер при повороте ведомого вала на угол 13 градусов против часовой стрелки (фиг.7). В указанном положении:

- в камере 13' цилиндра 3' продолжается такт рабочего хода, при этом давление уменьшается при одновременном увеличении замкнутого объема камеры (точка А5 термодинамического цикла на фиг.10);

- в результате перемещения поршней открывается окно в камере 13" цилиндра 3", связанное с холодным трубопроводом, окно в камере 15' уже открыто, начинается фаза перекачки рабочего тела из камеры 13" через охладитель 18 в камеру 15' (точка А4 термодинамического цикла на фиг.10);

- в камерах 12' и 12" цилиндра 3' и 3" в результате перемещения поршней открываются окна, связанные с горячим трубопроводом, начинается фаза перекачки рабочего тела из камеры 12' через нагреватель 17 в камеру 12" (точка А6 термодинамического цикла на фиг.10);

- в камере 15" цилиндра 3" продолжается такт сжатия рабочего тела (точка А7 термодинамического цикла на фиг.10);

- в камере 14" открывается окно, связанное с холодным трубопроводом, и происходит перекачка рабочего тела из камеры 14' в камеру 14", что соответствует такту впуска рабочего тела (точка А4 термодинамического цикла на фиг.10).

Рассмотрим положение поршней и соответствующих камер при повороте ведомого вала на угол 45 градусов против часовой стрелки (фиг.8). В указанном положении:

- в камере 13' цилиндра 3' закончился такт рабочего хода, перестал увеличиваться замкнутый объем камеры, начинается такт выпуска рабочего тела через охладитель 18 в камеру 14" (точка А2 термодинамического цикла на фиг.10);

- в камерах 12' и 14' цилиндра 3' образуются паразитные объемы, причем в камере 12' имеется давление, характеризующее конец такта сжатия (точка A3 термодинамического цикла на фиг.10), а в камере 14' - давление в холодном трубопроводе (точка А4 термодинамического цикла на фиг.10);

- в камере 15' цилиндра 3' закончился такт впуска рабочего тела через охладитель из камеры 13", начинается такт сжатия рабочего тела (точка А4 термодинамического цикла на фиг.10);

- в камере 12" цилиндра 3" закончилась фаза перекачки рабочего тела через нагреватель 17 из камеры 12' и начинается такт рабочего хода, при этом давление будет уменьшаться при одновременном увеличении замкнутого объема камеры (точка А1 термодинамического цикла на фиг.10);

- в камере 15" цилиндра 3" закончился такт сжатия, начинается фаза перекачки рабочего тела через нагреватель 17 в камеру 12' (точка A3 термодинамического цикла на фиг.10);

- камеры 13" и 14" связаны с охладителем 18 и имеют равное давление, соответствующее давлению в холодном трубопроводе (точка А4 термодинамического цикла на фиг.10).

Рассмотрим положение поршней и соответствующих камер при повороте ведомого вала на угол 77 градусов против часовой стрелки (фиг.9). В указанном положении:

- в результате перемещения поршней открывается окно в камере 13' цилиндра 3', связанное с холодным трубопроводом, окно в камере 14" уже открыто, начинается фаза перекачки рабочего тела из камеры 13' через охладитель 18 в камеру 14" (точка А4 термодинамического цикла на фиг.10);

- в камере 14' открывается окно, связанное с холодным трубопроводом, и происходит перекачка рабочего тела через охладитель 18 из камеры 13" в камеру 14', что соответствует такту впуска рабочего тела (точка А4 термодинамического цикла на фиг.10).

- в камере 15' цилиндра 3' продолжается такт сжатия рабочего тела (точка А8 термодинамического цикла на фиг.10);

- в камерах 12' и 15" цилиндра 3' и 3" в результате перемещения поршней открываются окна, связанные с горячим трубопроводом, начинается фаза перекачки рабочего тела из камеры 15" через нагреватель 17 в камеру 12' (точка А9 термодинамического цикла на фиг.10);

- в камере 12" цилиндра 3" продолжается такт рабочего хода, при этом давление уменьшается при одновременном увеличении замкнутого объема камеры (точка А10 термодинамического цикла на фиг.10);

При повороте ведомого вала на угол 90 градусов происходят два четырехтактных цикла в камерах.

Механизм для преобразования движения обеспечивает работу двигателя в целом следующим образом.

При приложении к ведущим валам 33 и 32 переменных взаимно противоположных одинаковых вращающих моментов пальцы 42-45 ромбического шарнирного четырехзвенника 41 обкатываются (или скользят) по профилю кулачка 34 и, двигаясь по направляющим 37-40, передают вращение диску 35. Он суммирует моменты валов 33, 32 и, передавая суммарный момент ведомому валу 36, приводит его во вращение.

Механизм способен передавать движение и в обратной последовательности. Пояснение принципа действия устройства в данном направлении преобразования представляется более удобным для восприятия.

Расчетный профиль 54 кулачка 34 обеспечивает плавное преобразование равномерного вращения в неравномерное (и наоборот) за счет обеспечения синусоидального изменения угла ψ между сторонами ромбического шарнирного четырехзвенника от ψmin до ψmax при одновременном равномерном вращении его диагонали (диагоналей).

Для вывода формулы (1), описывающей профиль кулачка, построим расчетные схемы для ромбического шарнирного четырехзвенника (далее - ромба): на фиг.11 (а, b, с) показаны три характерные фазы движения ромба, а на фиг.12 - некоторое промежуточное положение ромба в процессе движения. На фиг.13 - график функции ψ(α).

Исходными требованиями при выводе формулы является обеспечение синусоидального характера изменения угла ψ в интервале от ψmin до ψmax при одновременном равномерном вращении диагонали (диагоналей) ромба по углу α.

В начале для упрощения примем радиус пальцев равным нулю.

При заданной длине стороны ромба L=2l (фиг.11, 12) этот четырехзвенник имеет две степени свободы. Его конфигурация полностью определяется значениями углов φ1 и φ2 рычагов с осью х. Данные углы можно считать входными переменными исследуемой системы.

За выходные переменные примем координаты xA и yA вершины ромба А, либо длину полудиагонали ρ=ОА (полярный радиус) и угол α между ОА и осью x (полярный угол), при этом имеем

Важным кинематическим параметром является угол ψ:

Угол ψ может меняться в пределах

где значения ψmin и ψmax задаются из конструктивных соображений.

Из фиг.11, 12 следует

или

Чтобы найти соотношение связи между углами ψ и α, обратимся к схемам на фиг.11. Из них следует, что

ψ=ψmax=π-ψmin при α=0;

при

ψ=ψmin при

Функция ψ(α) четна с периодом, равным π, поэтому ее можно представить в виде суммы среднего за период значения и гармонической составляющей (фиг.13), т.е.

или с учетом того, что ψmax=π-ψmin, получим

Подставив (9) в (8), получаем искомую формулу для профиля кулачка при условии равенства нулю радиусов пальцев (вместо пальцев фигурируют их оси):

Таким образом, полученная формула описывает траекторию движения осей пальцев - базовую (опорную) кривую (1) (фиг.13).

Учитывая радиус реального пальца, профиль кулачка в радиальной плоскости представляет эквидистанту, отстоящую на величину радиуса пальца внутрь от базовой замкнутой кривой, описываемой формулой (1).

При любом другом профиле кулачка, не относящемся к семейству эквидистант с расчетной базовой кривой (1), а также другом размещении пальцев на ромбе и расположении направляющих на диске преобразование движения будет сопровождаться рывками и ударами (нарушение плавности преобразования).

Пояснения по формулам (2) и (3).

Угол α1 задает паразитный объем, следовательно, чем он меньше, тем лучше, в пределе α1=0. Определяется конкретным исполнением конструкции двигателя.

Угол α2 задает степень сжатия рабочего тела и время фазы перекачки тепла через нагреватель. Определяется оптимизацией термодинамического цикла по КПД, мощности и т.п. исходя из свойств рабочего тела и параметров нагревателя и охладителя.

Угол α3 задает размер окна, связанного с холодным трубопроводом и определяется исходя из максимальной длительности такта отвода тепла.

1. Роторно-поршневой двигатель с внешним подводом тепла, содержащий два рабочих узла, каждый из которых имеет цилиндр, внутри которого установлены с возможностью вращения два подвижных ротора, каждый из роторов снабжен выходным валом и двумя поршнями с образованием между поршнями четырех рабочих камер, при этом оси симметрии роторов и соответствующих цилиндров расположены коллинеарно, в каждом рабочем узле выходной вал первого ротора выполнен полым и внутри него подвижно и соосно ему размещен выходной вал второго ротора, выходные валы роторов рабочих узлов механически связаны с устройством преобразования колебательного движения роторов во вращательное, а двигатель снабжен также по крайней мере одним горячим трубопроводом с установленным на нем нагревателем, а также по крайней мере одним холодным трубопроводом с установленным на нем охладителем, указанные трубопроводы соединены с цилиндрами рабочих узлов, отличающийся тем, что выходной вал второго ротора каждого рабочего узла выполнен полым, устройство преобразования колебательного движения роторов во вращательное содержит два преобразовательных блока, каждый из которых имеет корпус, основной полый ведущий вал, внутри которого соосно установлен дополнительный полый ведущий вал, кулачок в виде профилированной плоской пластины, установленной на корпусе так, что прямая, проходящая по нормали через центр кулачка, соосна с ведущими валами, диск, закрепленнный жестко и, соосно на ведомом валу, и имеющий четыре направляющих, выполненных в виде одинаковых прямых сквозных прорезей в диске, ромбический шарнирный четырехзвенник, состоящий из четырех одинаковых по длине звеньев, шарнирно соединенных между собой концами, и имеющий четыре пальца, расположенных в его вершинах аксиально, проходящих через направляющие в диске и опирающихся на внешнюю кромку кулачка, а также две пары рычагов, причем в первой паре рычаги жестко соединены одним своим концом с основным ведущим валом, во второй паре рычаги жестко соединены одним своим концом с дополнительным ведущим валом, а другие концы рычагов в парах шарнирно связаны с серединами противоположных сторон шарнирного четырехзвенника, в каждой паре рычаги диаметрально противоположны друг другу относительно оси валов и вытянуты в радиальном направлении, при этом профиль внешней кромки кулачка представляет эквидистанту, отстоящую на величину радиуса пальца внутрь от базовой (опорной) замкнутой кривой, описываемой следующей формулой: ,где ρ(α) - полярный радиус (начало полярных координат расположено в центре кулачка);α=0…2π - полярный угол;L - длина стороны ромбического четырехзвенника;ψmin - минимальный угол между сторонами ромбического четырехзвенника;π - число Пи,и при этом все валы рабочих узлов расположены соосно с валами устройства преобразования колебательного движения роторов во вращательное, причем выходной вал первого ротора рабочего узла механически связан с основным ведущим валом соответствующего преобразовательного блока, выходной вал второго ротора рабочего узла механически связан с дополнительным ведущим валом соответствующего преобразовательного блока, а ведомый вал является общим для двух упомянутых преобразовательных блоков.

2. Устройство по п.1, отличающееся тем, что торцевые поверхности поршней роторов выполнены в форме сферических сегментов, обращенных вершинами внутрь соответствующих поршней, внутренняя поверхность каждого цилиндра образует полый тор, а внешние поверхности поршней сопряжены с ней с зазором.

3. Устройство по п.1, отличающееся тем, что преобразовательные блоки установлены с двух сторон от рабочих узлов, жестко соединенных друг с другом, а ведомый вал проходит через полости вторых выходных валов рабочих узлов.

4. Устройство по п.1, отличающееся тем, что диски преобразовательных блоков повернуты относительно друг друга примерно на 45°.

5. Устройство по п.1, отличающееся тем, что оно содержит по крайней мере два горячих и по крайней мере два холодных трубопровода, причем каждый цилиндр имеет два окна, связанные с указанными трубопроводами, расположенные по обе стороны от базовой плоскости, лежащей на оси валов и продольной оси симметрии кулачка, вытянутые в тангенциальном направлении так, что начала и окончания окон отстоят от базовой плоскости соответственно на углы α1, α2, которые определяются по формулам: , ,где ψпор - угловой размер поршня;а также два окна, связанные с холодными трубопроводами, расположенные по обе стороны от базовой плоскости диаметрально противоположно по отношению к окнам, связанным с горячими трубопроводами, вытянутые в тангенциальном направлении так, что начала и окончания окон отстоят от базовой плоскости соответственно на углы α1, α3, последний из которых определяется по формуле: .

6. Устройство по п.5, отличающееся тем, что связанные с холодными трубопроводами окна одного цилиндра соединены посредством указанных трубопроводов с такими же окнами другого цилиндра перекрестно относительно базовой плоскости через охладитель, а связанные с горячими трубопроводами окна одного цилиндра, соединены посредством указанных горячих трубопроводов с такими же окнами другого цилиндра перекрестно относительно базовой плоскости через нагреватель.

7. Устройство по п.5 или 6, отличающееся тем, что к холодным трубопроводам подсоединен через управляемый клапан ресивер, к которому своим выходом через пропускной клапан подключен компрессор, вход которого подсоединен к холодным трубопроводам.