Тепловой роторный двигатель (варианты)

Иллюстрации

Показать всеИзобретение относится к тепловым двигателям роторного типа. Тепловой роторный двигатель содержит неподвижный корпус с выполненными в нем канавками и жестко посаженный на вал ротор. Ротор выполнен в виде колеса со спицами, имеющими каналы-направляющие для n пар разнофункциональных лопаток. Между лопатками каждой пары выполнены камеры сгорания. Одна из частей вала ротора выполнена полой и на ее фланце жестко закреплен суппорт. На суппорте расположены детали и узлы выдвижного устройства. Суппорт является верхней опорой цапф вала выдвижного устройства. Выдвижное устройство представляет собой либо кривошипно-реечно-шестеренчатый, либо четырехшарнирный рычажно-ползунный механизмы и содержит шестеренчато-кулачковую втулку, имеющую полумуфты. Вал и втулка выдвижного устройства имеют рычаги с толкателями для выдвижения лопаток. На шлицах вала выдвижного устройства и втулки расположены двухсторонние зубчатые муфты зацепления. Каждая из муфт зацепления отдельно и поочередно входят в зацепление с полумуфтами шестеренчато-кулачковой втулки и впадинами суппорта в соответствии с режимом работы узла фиксации. Узел фиксации включает в себя кулачковый механизм с приводом, осуществляющим осевое перемещение зубчатых муфт. Профиль канавок в продольном сечении представляет собой n чередующихся, смещенных полнопериодных синусоид с направленными внутрь срезанными вершинами, при этом n=2,4… Техническим результатом является упрощение конструкции, повышение КПД, увеличение удельной мощности, повышение надежности и уменьшение габаритов двигателя. 2 н. и 3 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к тепловым двигателям роторного типа и может быть использовано в качестве двигателя как внутреннего, так и внешнего сгорания, допускает применение двух различных рабочих тел в одном рабочем такте и может использоваться в качестве стационарной или передвижной силовой установки различных машин, в том числе и транспортных средств.

Известен тепловой роторный двигатель по патенту РФ №2105179 от 17.05.06 г., содержащий корпус с профилированными камерами, охлаждающей полостью и камерой нагрева. В камере нагрева расположены нагревательный элемент, два противоположно расположенных холодильника и установленный на валу ротор, в пазах которого установлены разделительные лопатки. Один из холодильников имеет отводы, входящие в камеру нагрева, разделенную на несколько частей перегородками, а ротор снабжен уплотнениями, закрепленными на его торцах. Недостатками данного двигателя являются достаточно большие потери тепла, потери на трение и инерционные потери, и вследствие этого недостаточно высокие КПД и эффективность.

Наиболее близким по конструкции к заявляемому двигателю является двухтактный роторный двигатель внутреннего сгорания по патенту РФ №2294443 от 14.11.2005 г. Двигатель содержит неподвижный корпус с выполненными в нем профильными канавками, ротор, жестко посаженый на вал, причем канавки с ободом ротора образуют последовательно расположенные чередующиеся функциональные полости, и выдвижное устройство. Ротор выполнен в виде колеса со спицами, имеющими каналы-направляющие для n пар разнофункциональных лопаток, между лопатками каждой пары на ободной поверхности ротора выполнены углубления, образующие камеры сгорания. Вал ротора выполнен из двух частей, закрепленных на торцах ротора и не проходящих через его тело, внутри ротора на его геометрической оси установлен вал выдвижного устройства с размещенной на нем втулкой. Недостатками данного двигателя являются появление паразитных объемов в каналах лопаток и, соответственно, необходимость иметь запирающее устройство; создание газовых пробок, а также относительно большие перемещения параллельных пластин и относительно тяжелый доступ к выдвижному устройству при ремонте и регулировках.

Заявляемый тепловой роторный двигатель по первому варианту, как и известные, содержит неподвижный корпус с выполненными в нем канавками, жестко посаженный на вал ротор, выполненный в виде колеса со спицами, имеющими каналы-направляющие для n пар разнофункциональных лопаток, причем между лопатками каждой пары на ободной поверхности ротора выполнены углубления, образующие камеры сгорания, вал ротора выполнен из двух частей, закрепленных на торцах ротора и не проходящих через его тело, внутри ротора на его геометрической оси установлен свободно вращающийся вал выдвижного устройства с вращающейся на нем втулкой, причем канавки с ободом ротора образуют последовательно расположенные чередующиеся функциональные полости с впускными и выпускными окнами.

Заявляемый тепловой роторный двигатель по второму варианту, как и известные, содержит неподвижный корпус с выполненными в нем канавками, жестко посаженный на вал ротор, выполненный в виде колеса со спицами, имеющими каналы-направляющие для лопаток, причем вал ротора состоит из двух частей, жестко закрепленных на роторе и не проходящих через его тело, внутри ротора на его геометрической оси установлен свободно вращающийся вал выдвижного устройства, причем канавки с ободом ротора образуют функциональные полости с впускными и выпускными окнами.

Техническим результатом изобретения является упрощение конструкции, повышение эффективности использования энергии газов и соответственно КПД, увеличение удельной мощности, повышение надежности и уменьшение габаритов двигателя.

Данный технический результат достигается тем, что одна из частей вала ротора выполнена полой и на ее фланце жестко закреплен суппорт, на котором расположены детали выдвижного устройства и который является верхней опорой цапф вала выдвижного устройства. Выдвижное устройство (ВУ) представляет собой либо кривошипно-реечно-шестеренчатый рычажно-ползунный механизм, либо четырехшарнирный рычажно-ползунный механизм, который содержит шестеренчато-кулачковую втулку, имеющую полумуфты, вал и втулку, которые, в свою очередь, имеют рычаги с толкателями для выдвижения лопаток. На шлицах вала выдвижного устройства и втулки расположены двухсторонние зубчатые муфты зацепления, каждая отдельно и поочередно входящие в зацепление с полумуфтами шестеренчато-кулачковой втулки и впадинами суппорта в соответствии с режимом работы узла фиксации, включающего в себя кулачковый механизм с приводом, осуществляющим осевое перемещение зубчатых муфт. Камеры сгорания выполнены изолированными от лопаток, на ободной стенке основной части корпуса в переходах, разделяющих компрессионную и рабочую полости, расположены элементы калильного зажигания, профиль канавок в продольном сечении представляет собой n чередующихся, смещенных полнопериодных синусоид с направленными внутрь срезанными вершинами, при этом n=2,4… При этом стенки рабочих полостей и часть обода ротора теплоизолированы.

Данный технический результат достигается и тем, что при исполнении двигателя в виде двигателя внешнего сгорания в каналах-направляющих спиц ротора расположено по одной рабочей лопатке. Профиль канавок неподвижного корпуса в продольном сечении представляет собой n периодную синусоиду с направленными внутрь срезанными вершинами, где n=2,4… Канавки с ободом ротора образуют рабочие полости, в начале которых расположены впускные окна с устройствами для управления расходом подачи рабочего тела. Одна из частей вала ротора выполнена полой и на ее фланце жестко закреплен суппорт, на котором расположены детали выдвижного устройства. Выдвижное устройство включает в себя четырехшарнирный (кривошипно-коромысловый) механизм для выдвижения и задвигания лопаток, причем вал выдвижного устройства имеет рычаги с толкателями, связанными с лопатками.

При этом в его неподвижном корпусе могут быть расположены нагреватели или горелки, в рабочих полостях установлены форсунки для рабочего тела, к впускным окнам подведен коллектор отвода горячих газов от нагревателя или горелок.

Выполнение одной из частей вала ротора полой с жестким закреплением на ее фланце суппорта, на котором расположены детали и узлы выдвижного устройства и который является верхней опорой цапф вала выдвижного устройства, позволяет обеспечить более высокую доступность и удобство при регулировании и ремонте двигателя.

Конструктивное выполнение выдвижного устройства (ВУ), представляющего собой кривошипно-реечно-шестеренчато- или четырехшарнирный-рычажно-ползунный механизм и содержащего шестеренчато-кулачковую втулку, совершающую качающее движение и имеющую полумуфты, вал и втулку, которые имеют рычаги с толкателями для выдвижения лопаток, на шлицах вала и втулки расположены двухсторонние зубчатые муфты зацепления, каждая отдельно и поочередно входящие в зацепление с полумуфтами шестеренчато-кулачковой втулки и впадинами или зубьями суппорта в соответствии с режимом работы узла фиксации, позволяет уменьшить количество деталей двигателя и добиться большего выдвижения лопаток при меньшем диаметре ротора, что особенно актуально для ДВС с отводом тепла и двигателя внешнего сгорания, имеющего отдельно парогенератор. Тем самым уменьшается количество деталей двигателя, его габаритные размеры и упрощается его обслуживание, что ведет к уменьшению производственных и эксплуатационных затрат.

Выполнение узла фиксации с кулачковым механизмом, приводящим в действие зубчатые муфты зацепления вала и втулки выдвижного устройства, позволяет осуществить выдвижение лопаток за полный период вращения кривошипа, что обеспечивает уменьшение габаритных размеров ВУ и менее экстремальную работу выдвижного устройства, исключает необходимость в запирающем устройстве и элементах, участвующих в создании газовых пробок в каналах рабочих лопаток. Выполнение камеры сгорания изолированной от лопаток улучшает ее герметизацию и, следовательно, позволит более полно использовать энергию газов.

Размещение на ободной стенке основной части корпуса в переходах, разделяющих компрессионную и рабочую полости, элементов калильного зажигания (нити накаливания) позволяет гарантированно воспламенять бедные и сверхбедные смеси и улучшать режим их горения. Это позволяет, избегая детонации, значительно увеличить степень сжатия, упростить систему зажигания, что обеспечивает более высокую удельную мощность и повышение КПД двигателя, увеличение его экономичности и экологичности.

Выполнение стенок рабочих полостей и части обода ротора теплоизолированными обеспечивает создание на основе данного типа двигателя частично адиабатного двигателя, имеющего предварительное смесеобразование, что повышает экономичность и экологичность двигателя, КПД, его удельную и литровую мощность.

Установка в рабочих полостях неподвижного корпуса двигателя форсунок позволяет использовать одновременно в одном такте два рабочих тела: углеводородное и тело, изменяющее агрегатное состояние, что значительно повышает эффективность работы двигателя, обеспечивает более полное использование энергии топлива, улучшает экологичность за счет снижения токсичности выхлопных газов.

Конструктивные особенности данных типов двигателей позволяют создавать рабочие полости со значительной площадью теплообмена и обогрев со стороны ротора, исключить устройство предварительного парообразования при использовании рабочего тела, изменяющего свое агрегатное состояние (двигатель внешнего сгорания). Тем самым уменьшаются габариты и вес двигателя. Наличие независимой подвижной (относительно корпуса) камеры сгорания с пространственным разделением функциональных полостей обеспечивает более эффективное регулирование работы двигателя; лучшее соотношение степени сжатия и степени расширения рабочего тела (разновеликие разноименные полости); оптимальное соотношение рабочей смеси и соотношение площади и объема камеры сгорания; изохорическое горение и применение калийного зажигания. Тем самым создана возможность увеличения степени сжатия, что обеспечивает увеличение энергетической эффективности двигателя, более высокие КПД, удельную и литровую мощности.

Таким образом, вышеперечисленная совокупность признаков изобретения позволяет обеспечить новый технический результат: повышение использования энергии рабочего тела и КПД, увеличение удельной и литровой мощности двигателя, уменьшение габаритов, снижение производственных и эксплуатационных затрат, значительная экономия топлива и возможность использования различных его видов, обеспечивает чистоту выхлопа.

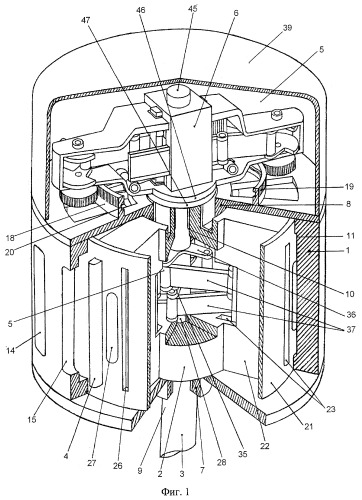

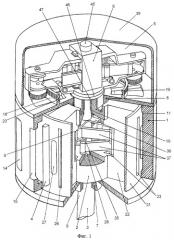

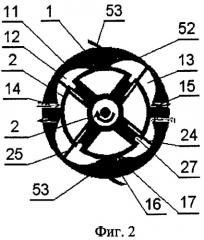

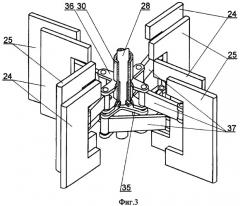

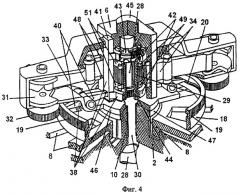

Изобретение поясняется с помощью чертежей, где на фиг.1 представлен общий вид в изометрии роторного двигателя - двигателя внутреннего сгорания, на фиг.2 - схема двигателя с одновременным использованием двух рабочих тел, на фиг.3 - общий вид в изометрии лопаток и оконечных исполнительных элементов выдвижного устройства, на фиг.4 - общий вид в изометрии суппорта с элементами выдвижного устройства, расположенными на нем, на фиг.5 - общий вид в изометрии элементов выдвижного устройства, образующих паузу, на фиг.6, 7, 8 - схема работы элементов, образующих паузу, на фиг.9 - схема двигателя внешнего сгорания, на фиг.10 - схема выдвижного устройства по п.4 формулы.

Тепловой роторный двигатель по 1 независимому пункту формулы (см. фиг.1) содержит неподвижный корпус 1, ротор 2, вал 3, n пар функциональных лопаток 4 (четырех в данном варианте исполнения) и выдвижное устройство 5, размещенное на суппорте 6. Неподвижный корпус 1 состоит из основной части, нижней части 7 и верхней части 8, являющихся одновременно соответственно нижней и верхней опорой цапф вала 3 и прикрывающих с торцов основную часть корпуса 1. Вал 3 состоит из двух раздельных частей - вала 9 и полого вала 10. Вал 9 и полый вал 10 жестко закреплены на торцах (в нижней и верхней частях) ротора 2 на его геометрической оси и не проходят через его тело. Основная часть корпуса 1 представляет собой полый кольцеобразный цилиндр. На его внутренней поверхности выполнены n канавок 11, профиль которых в продольном сечении представляет две чередующиеся усеченные полнопериодные синусоиды, смещенные на углы, соответствующие расстоянию между лопатками (пар лопаток), сведенные в окружность. Канавки 11 (см. фиг.2) образуют с ободом ротора 2 n полостей, половина из которых являются компрессионными полостями 12, остальная половина - рабочими полостями 13, при этом разнофункциональные полости чередуются между собой. Ширина канавок 11 в функциональных полостях 12, 13 соответствует высоте (длине) соответствующей лопатки 4. На ободной стенке основной части корпуса 1 в начале компрессионных полостей 12 имеются впускные окна 14, а в конце рабочих полостей 13 - выпускные окна 15. В переходах 16 или перегородках ободной части корпуса 1, разделяющих компрессионную полость 12 и рабочую полость 13 (строго в данной последовательности), расположены элементы системы калильного зажигания, а именно нить накаливания 17.

На верхней части 8 корпуса (см. фиг.1) расположено кольцо 18, на внешней стороне которого имеется зубчатый венец 19, а на внутренней - паз 20 пространственного кулачка. Эти элементы предназначены для работы ВУ 5.

Ротор 2 представляет собой тело цилиндрической формы в виде колеса с ободом 21 и спицами 22 коробчатого типа с каналами 23, служащими направляющими для функциональных лопаток 24 и 25. На ободе 21 выполнены отверстия 26, совпадающие с каналами 23 спиц 22, для выдвижения лопаток 24, 25 из тела ротора. Между лопатками 24 и 25 в ободе 21 ротора выполнены углубления, образующие камеры сгорания 27. Нижняя часть ротора 2 служит опорой цапф вала 28 ВУ.

Лопатки 24, 25 (см. фиг.3), непосредственно преобразующие энергию газов в поступательное движение, а также подготавливающие смесь к работе (двигатель внутреннего сгорания), представляют собой прямоугольные пластины и, согласно функциональной принадлежности, являются компрессионными лопатками 24 и рабочими лопатками 25. Разнофункциональные лопатки 24, 25 составляют пару. Пары лопаток 24, 25 равноудалены друг от друга по окружности ротора 2.

Выдвижное устройство 5 (см. фиг.4) предназначено для выдвижения лопаток 24, 25 в соответствии с тактами работы двигателя и представляет собой кривошипно-реечно-шестеренчато- или четырехшарнирный рычажно-ползунный механизм. Также ВУ включает в себя шестеренчато-кулачковую втулку 29, вал 28 ВУ, втулку 30, кривошипы 31, зубчатые колеса 32 кривошипов, шатуны 33, зубчатые рейки-ползуны 34, рычаги 35 вала ВУ, рычаги 36 втулки ВУ, толкатели 37, узел 38 фиксации. Четырехшарнирный механизм (кривошипно-коромысловый) 54 (фиг.10) выходным звеном имеет деталь, совершающую качающее движение. Выдвижное устройство закрыто крышкой 39.

Узел 38 фиксации отвечает за последовательность выдвижения лопаток 24, 25 и, являясь составной частью ВУ5, включает в себя пространственный кулачок геометрического зацепления (на чертеже не показан), паз 20 которого находится на кольце 18 корпуса, коромысла 40, толкатели 41, антифрикционные кольца 42, зубчатую муфту зацепления 43 вала ВУ, зубчатую муфту 44 зацепления втулки ВУ.

Суппорт 6 служит для размещения на нем деталей ВУ 5, имеет направляющие для зубчатых реек-ползунов 34 и является верхней опорой цапф вала ВУ 28. Головка 45 суппорта 6 может служить для привода других систем двигателя (например, питания, датчиков положения и т.д. - на чертежах не показаны). Суппорт 6 фланцем 46 (возможно шлицевое соединение с фиксацией) жестко закреплен на фланце 47 полого вала 10 ротора 2 и вращается вместе с ним. На суппорте 6 выполнены впадины (или зубья) для зацепления его с зубчатыми муфтами 43 и 44.

Работа ВУ (фиг.4, 5) осуществляется следующим образом.

При вращении ротора 2 вращается и суппорт 6 с элементами ВУ 5. Зубчатые колеса 32 кривошипов 31, входящие в зацепление с зубчатым венцом 19 кольца 18, обкатываясь вокруг последнего, передают вращательное движение кривошипам 31. Посредством кривошипно-ползунного механизма вращательное движение ротора 2 преобразовывается в возвратно-поступательное движение зубчатых реек-ползунов 34. Зубчатые рейки-ползуны 34, имеющие направляющие в теле суппорта 6, входят в зацепление с шестеренчато-кулачковой втулкой 29, свободно расположенной на валу 28 ВУ, и придают последней возвратно-вращательное (качающее) движение. В зависимости от действия узла 38 фиксации, в соответствии с тактами работы двигателя, осуществляется поочередное зацепление шестеренчато-кулачковой втулки 29 с валом 28 ВУ или с втулкой 30 ВУ, также свободно расположенной на валу 28 ВУ, качающее движение передается рычагам 35, 36 выдвижения лопаток 24, 25. Рычаги 35, 36 (в данном исполнении - четырехплечевые крестообразные) расположены в два уровня: первые, расположенные выше, принадлежат втулке 30 ВУ - рычаги 36, вторые, расположенные ниже, принадлежат валу 28 ВУ - рычаги 35. Рычаги 35 и 36 толкателями 37 связаны с лопатками 24, 25. Рычаги 35 связаны только с диаметрально расположенными рабочими и диаметрально расположенными компрессионными лопатками по одной в каждой паре, а к остальным лопаткам подсоединены через толкатели 37 рычаги 36. Рычаги 35, 36 через толкатели 37 осуществляют выдвижение лопаток 24, 25 или задвигают последние в тело ротора 2.

Узел фиксации 38 (см. фиг.4) предназначен для осуществления согласованного последовательного попеременного зацепления шестеренчато-кулачковой втулки 29 с валом 28 ВУ или втулкой 30 ВУ, а также фиксацией данных элементов в теле суппорта 6. При этом происходит противоположное действие с валом 28 ВУ относительно втулки 30 ВУ. Если вал 28 ВУ находится в зацеплении с шестеренчато-кулачковой втулкой 29, то втулка 30 ВУ зафиксирована в теле суппорта 6 (неподвижна относительно ротора 2), тогда в следующем такте неподвижным (относительно ротора 2) является вал 28 ВУ, а втулка 30 ВУ - в зацеплении с шестеренчато-кулачковой втулкой 29. Есть еще одно состояние данных элементов ВУ - переходное, когда шестеренчато-кулачковая втулка 29, вал 28 ВУ, втулка 30 ВУ, суппорт 6 и, соответственно, ротор 2 должны быть неподвижны относительно друг друга. Это состояние осуществляется (см. фиг.5) посредством профиля 48 зубчатой рейки-ползуна 34 и толкателей 49 кулачково-шестеренчатой втулки 29 следующим образом. В конце перемещения рейки-ползуна 34 к верхней мертвой точке (ВМТ) (см. фиг.6), имеющей еще зацепления с зубчатым венцом шестеренчато-кулачковой втулки 29, ее толкатель 49 входит в зацепление с профилем 48 рейки-ползуна 34, а вращение происходит еще по закону движения ползуна с учетом зубчатой передачи - торможение при приближении к ВМТ. При последующем движении последний зуб рейки 34 выходит из зацепления с шестеренчато-кулачковой втулкой 29 и тогда ее движение определяют толкатели 49, находящиеся в сопряжении с профилями 48 рейки-ползуна 34, начинается фаза торможения (опережающее торможение, не связанное с законом движения ползуна). Контактная группа - профиль 48 зубчатой рейки-ползуна 34, толкатели 49 по соответствующему закону организуют остановку шестеренчато-кулачковой втулки 29 (см. фиг.7), при продолжающемся перемещении рейки-ползуна 34 к ВМТ. Момент остановки шестеренчато-кулачковой втулки 29 и достижение зубчатой рейкой 34 ВМТ (см. фиг.8), а также последующий реверс до данного момента, формирует паузу τ. В дальнейшем процесс зацепления элементов ВУ 5 происходит в обратном порядке. Пауза τ определяет временной интервал, когда шестеренчато-кулачковая втулка 29, вал 28, втулка 30 и суппорт 6 становятся неподвижными относительно друг друга. Расстояние, которое проходит зубчатая рейка 34 за время τ/2 (момент остановки - достижение ВМТ), составляет около 0,07 S (где S - полный ход рейки 34), что соответствует углу π/6 поворота кривошипа 31. Профиль 48 имеется на верхнем и нижнем торце зубчатой рейки 34, а толкатели 49 расположены с двух сторон шестеренчато-кулачковой втулки 29 сверху и снизу и попарно (всего их восемь) для каждой рейки 34.

В момент наступления паузы τ происходит изменение профиля паза 20 пространственного кулачка на кольце 18 верхней части 8 корпуса 1, что приводит к изменению положения коромысел 40, связанных с ними толкателей 41 и двух антифрикционных колец 42 одновременно и однонаправленно. Каждое антифрикционное кольцо 42 находится в сопряжении со своими муфтами (43, 44) и способно передавать последним осевое перемещение с учетом возможного их вращения. Двухсторонние зубчатые муфты 43 и 44 зацепления, сидящие отдельно на шлицах вала 28 ВУ (муфта 43) или на шлицах втулки 30 (муфта 44), имеют возможность перемещения вдоль их оси. С началом данного перемещения (от пространственного кулачка, см. фиг.5), пусть муфта 43, имеющая зацепление с телом суппорта 6 (и, соответственно, ротором 2), выходит из него и входит в зацепление с полумуфтой 51 шестеренчато-кулачковой втулки 29. Одновременно муфта 44, имевшая зацепление с полумуфтой 51 шестеренчато-кулачковой втулки 29, выходит из нее и входит в зацепление с впадинами на суппорте 6. Данное действие происходит до окончания паузы τ и повторяется в следующем такте с обратным переключением. В результате этого качающему движению от элементов кривошипно-ползунного механизма подвергается одна из деталей привода (вал 28 ВУ или втулка 30 ВУ), которая в предыдущем такте была неподвижной относительно суппорта 6 (ротора 2), а та деталь, которая двигалась в предыдущем такте, в последующем становится неподвижной относительно ротора 2. Тем самым осуществляется вышеописанное поочередное выдвижение соответственных лопаток 24, 25 в соответствующие полости 12, 13.

Исполнение данной конструкции в качестве двигателя внутреннего сгорания с отводом тепла предусматривает минимальное значение площади охлаждающей поверхности. Отсюда отношение ширины канавок полостей к их максимальной глубине не должно быть более чем 2:1.

Использование данной конструкции роторного двигателя в качестве двигателя внутреннего сгорания с частичным отводом тепла (частично адиабатный двигатель) имеет следующие особенности (см. фиг.2). Рабочие полости 13 должны быть выполнены с теплоизоляцией 5, теплоизоляцию с внутренней стороны от охлаждающего действия масла должна иметь и часть обода 21 ротора 2 (от компрессионных лопаток 24 до середины расстояния между парами лопаток). Тем самым создаются условия для сжатия рабочей смеси, исключающие ее несанкционированное воспламенение, так как часть обода 21, присутствующая на последнем этапе сжатия в компрессионной (холодной) полости 12, и камера сгорания 27 охлаждаются.

При использовании данной конструкции в качестве двигателя, использующего два рабочих тела в одном рабочем такте (см. фиг.2), также должна быть выполнена теплоизоляция 52 рабочих полостей 13 и части обода 21 ротора 2. Для полного использования энергии газов углеводородного топлива двигатель должен иметь разновеликие функциональные полости: рабочая полость 13 должна быть значительно больше компрессионной полости 12 (для выше описанных конструкций двигателя тоже предпочтительно, но не обязательно). При использовании рабочего тела, меняющего свое агрегатное состояние, в начале рабочей полости 13 должны быть установлены форсунки 53 для введения рабочего тела, изменяющего свое агрегатное состояние, в данную полость 13. Для существенного использования энергии второго рабочего тела необходимо иметь высокую скорость изменения агрегатного состояния его значительного количества, что обеспечивается достижением высокой температуры (значительно превышающей температуру парообразования) второго рабочего тела до впуска тела в рабочую полость 13 в жидком состоянии, за счет большего давления в каналах подвода данного тела к форсункам 53. Высокая температура непосредственно в рабочей полости 13 и значительная ее площадь для эффективного теплообмена достигаются путем конструктивного изменения соотношения глубины канавок 11 к их ширине при той же площади сечения. При этом более широкая рабочая лопатка 25 будет менее выдвигаться, что, в свою очередь, менее нагружает ВУ 5. Для поддержания нужной постоянной температуры в рабочей полости 13 двигатель должен быть оснащен (на чертежах не показаны) холодильником (конденсатором) и электронным устройством, обеспечивающим в постоянном режиме или при изменении мощности подачу соответствующего количества и соответственного соотношения двух рабочих тел.

Исполнение данной конструкции двигателя в качестве двигателя внешнего сгорания (см. фиг.9) предполагает наличие только рабочих полостей 13 и рабочих лопаток 25. В каналах-направляющих спиц 22 ротора 2 расположено по одной лопатке 25 - рабочей, канавки 11 неподвижного корпуса 1 с ободом ротора 2 образуют рабочие полости 13, в начале которых расположены впускные окна 14 с устройствами для управления расходом подачи рабочего тела (золотниками 50, например). В рабочих полостях 13 установлены форсунки 53 для ввода рабочего тела, в неподвижном корпусе 1 расположены нагреватели или горелки (на чертеже не показаны), к впускным окнам подведен коллектор отвода горячих газов (на чертеже не показан). Как и в первом варианте исполнения двигателя (см. фиг.1) одна из частей вала 10 ротора 2 выполнена полой и на ее фланце жестко закреплен суппорт 6, на котором расположены детали и узлы более простого по конструкции выдвижного устройства 5. Суппорт 6 является верхней опорой цапф вала 28 ВУ. ВУ 5 включает в себя четырехшарнирный (кривошипно-коромысловый) механизм 54 (см. фиг.10), вал 28 которого через рычаги 55 и толкатели 56 связан с лопатками 25. При этом профиль канавок в продольном сечении будет представлять собой n периодную синусоиду, сведенную в окружность, с направленными внутрь срезанными вершинами.

В начале рабочих полостей 13 имеются впускные окна 14, перекрытые золотниками 50, для подачи продуктов горения или пара, а в конце - выпускные окна 15. В традиционном варианте исполнения, с предварительным парообразованием, предполагающим наличие котла (парогенератора), предпочтительно использовать данную конструкцию в качестве стационарной силовой установки. При этом необходимо добиваться максимально возможного выдвижения лопаток 25 (и, соответственно, такой же должна быть глубина канавок). Особенности конструкции позволяют значительно увеличить (в пределах разумного) площадь поверхности рабочих полостей 13, необходимой для теплообмена, что позволяет осуществить процесс изменения агрегатного состояния рабочего тела непосредственно в полостях 13. Тогда горелки или элементы, обеспечивающие нагрев рабочих полостей могут располагаться как со стороны корпуса 1, так и со стороны ротора 2. А коллектор отвода продуктов сгорания или горячих газов (на чертеже не показан) подведен к впускным окнам 14 с золотниками 50. Такое исполнение предпочтительно для силовых установок транспортных средств.

Работа двигателя осуществляется следующим образом.

Тепловой роторный двигатель, в исполнении как двигатель внутреннего сгорания (см. фиг.2), работает следующим образом. Пусть в исходном состоянии, при вращении ротора 2, в компрессионных полостях 12 находится рабочая смесь. Компрессионные лопатки 24, выдвигаясь из тела ротора 2, передней гранью сжимают рабочую смесь и, создавая за собою разрежение, всасывают новую порцию рабочей смеси через впускные окна 14 в данную полость (такт газозабора). После прохождения компрессионной полости 12 рабочее тело находится в камере сгорания 27 с необходимой степенью сжатия. В переходе 16 между компрессионными полостями 12 и рабочими полостями 13 полостями смесь, проходя элемент зажигания 17 (свеча зажигания, нить накаливания), воспламеняется и горит до тех пор, пока вращением ротора 2 камера сгорания 27 проходит данный переход 16. После прохождения перехода 16 выдвигающиеся рабочие лопатки 25 внутренней гранью, обращенной к камере сгорания 27, воспринимая давление газов, преобразовывают его во вращательное движение ротора 2, а своей наружной гранью выталкивают остатки отработанных газов предыдущего рабочего такта через выпускные окна 15 (такт - рабочий ход). Диаметрально расположенная пара действует аналогично, действия смежных пар лопаток аналогичны и в последовательности опаздывают (опережают) на такт работы двигателя.

Отличие работы двигателя с использованием двух рабочих тел в следующем. Во время рабочего хода, после того как рабочие лопатки 25 в большей степени использовали энергию газов углеводородного топлива, форсунки 53 подают в рабочие полости 13, которые значительно больше, чем компрессионные полости 12, второе рабочее тело. Изменяя свое агрегатное состояние от взаимодействия с продуктами сгорания углеводородного топлива и стенками рабочих полостей 13, второе рабочее тело дополнительно совершает работу по дальнейшему перемещению рабочих лопаток 25 (вращает ротор 2). Отработанные газы обоих рабочих тел попадают через выпускные окна 15 в конденсатор-холодильник (не показан), где второе рабочее тело переходит в жидкое состояние, а значительно охлажденный углеводородный выхлоп удаляется в атмосферу.

Работа двигателя внешнего сгорания (см. фиг.9) с предварительным парообразованием заключается в подаче через впускные окна 14 с открытыми золотниками 50 приготовленного пара, где последний совершает работу, воздействуя на лопатки 25. Происходит непосредственное парообразование в рабочих полостях 13. В результате вращения ротора 2 рабочие лопатки 25, выдвигаясь, создают разрежение и через впускные окна 14 с открытыми золотниками 50 в полости 13 поступают горячие газы (продукты нагревания стенок рабочих полостей). После создания за движущимися лопатками 25 некоторого оптимального объема, наполненного горячими газами, через форсунки 53 подается соответственно подготовленное рабочее тело в жидком состоянии, а впускные окна 14 перекрываются золотниками 50. В результате взаимодействия с горячими стенками полостей 13 и продуктами сгорания рабочее тело переходит в газообразное состояние и совершает соответствующую работу. Отработанные газы выводятся передней гранью лопаток 25 через выпускные окна 15 в конденсатор (холодильник), а охлажденные продукты сгорания выводятся в атмосферу.

Заявляемый двигатель более экономичный, с высокой удельной мощностью и КПД, простой по конструкции, компактный, надежный и экологичный.

1. Тепловой роторный двигатель, содержащий неподвижный корпус с выполненными в нем канавками, жестко посаженный на вал ротор, выполненный в виде колеса со спицами, имеющими каналы-направляющие для n пар разнофункциональных лопаток, между лопатками каждой пары на ободной поверхности ротора выполнены углубления, образующие камеры сгорания, вал ротора выполнен из двух частей, закрепленных на торцах ротора и не проходящих через его тело, внутри ротора на его геометрической оси установлен свободно вращающийся вал выдвижного устройства с вращающейся на нем втулкой, причем канавки с ободом ротора образуют последовательно расположенные чередующиеся функциональные полости с впускными и выпускными окнами, отличающийся тем, что одна из частей вала ротора выполнена полой и на ее фланце жестко закреплен суппорт, на котором расположены детали и узлы выдвижного устройства и который является верхней опорой цапф вала выдвижного устройства, которое, в свою очередь, представляет из себя либо кривошипно-реечно-шестеренчатый, либо четырехшарнирный рычажно-ползунный механизмы и содержит шестеренчато-кулачковую втулку, имеющую полумуфты, причем вал и втулка выдвижного устройства имеют рычаги с толкателями для выдвижения лопаток, на шлицах вала выдвижного устройства и втулки расположены двухсторонние зубчатые муфты зацепления, каждая отдельно и поочередно входящие в зацепление с полумуфтами шестеренчато-кулачковой втулки и впадинами суппорта в соответствии с режимом работы узла фиксации, включающего в себя кулачковый механизм с приводом, осуществляющим осевое перемещение зубчатых муфт; камеры сгорания выполнены изолированными от лопаток, на ободной стенке основной части корпуса в переходах, разделяющих компрессионную и рабочую полости, расположены элементы калильного зажигания, профиль канавок в продольном сечении представляет собой n чередующихся, смещенных полнопериодных синусоид с направленными внутрь срезанными вершинами, при этом n=2, 4…

2. Двигатель по п.1, отличающийся тем, что стенки рабочих полостей и часть обода ротора теплоизолированы.

3. Двигатель по п.1, отличающийся тем, что в неподвижном корпусе двигателя в начале рабочих полостей установлены форсунки для ввода второго рабочего тела.

4. Тепловой роторный двигатель, содержащий неподвижный корпус с выполненными в нем канавками, жестко посаженный на вал ротор, выполненный в виде колеса со спицами, имеющими каналы-направляющие для лопаток, вал ротора состоит из двух частей, жестко закрепленных на роторе и не проходящих через его тело, внутри ротора на его геометрической оси установлен свободно вращающийся вал выдвижного устройства, причем канавки с ободом ротора образуют функциональные полости с впускными и выпускными окнами, отличающийся тем, что в каналах-направляющих спиц ротора расположено по одной рабочей лопатке, канавки неподвижного корпуса имеют в продольном сечении профиль, представляющий собой n периодную синусоиду с направленными внутрь срезанными вершинами, где n=2, 4…, канавки с ободом ротора образуют рабочие полости, в начале которых расположены впускные окна с устройствами для управления расходом подачи рабочего тела, одна из частей вала ротора выполнена полой, и на ее фланце жестко закреплен суппорт, на котором расположены детали выдвижного устройства, включающего в себя четырехшарнирный механизм для выдвижения и задвигания лопаток, причем вал выдвижного устройства имеет рычаги с толкателями, связанными с лопатками.

5. Двигатель по п.4, отличающийся тем, что в его неподвижном корпусе расположены нагреватели или горелки, в рабочих полостях установлены форсунки для ввода рабочего тела, к впускным окнам подведен коллектор отвода горячих газов от нагревателей или горелок.