Скользящий компонент компрессора, основание скользящего компонента, спиральный компонент и компрессор

Иллюстрации

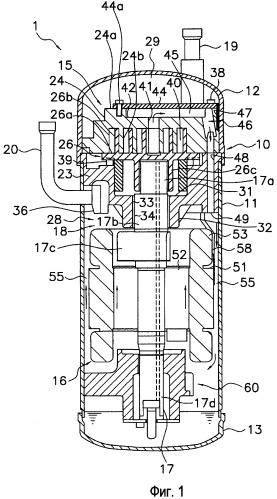

Показать всеИзобретение относится к разработке скользящих компонентов, применяющихся в компрессорах. Скользящий компонент (17, 23, 24, 26, 39, 60, 96, 310b, 524, 526, 644, 646, 724, 726, 734, 736, 817, 821, 823, 824, 825, 826, 827, 921, 924) компрессора имеет содержание углерода от 2,0 мас.% до 2,7 мас.%, содержание кремния от 1,0 мас.% до 3,0 мас.%, остальное - железо, которое включает в себя неизбежные примеси. Структура металла состоит главным образом из перлитной структуры, ферритной структуры и зернистого графита. Его твердость составляет больше HRB 90, но меньше HRB 100. В по меньшей мере части скользящего компонента имеется высокий предел прочности при растяжении. Скользящий компонент способен демонстрировать высокую долговечность во время работы, может быть легко «приработан» за кратчайший возможный период времени и свободен от заедания во время работы в аномальном режиме. 4 н. и 14 з.п. ф-лы, 64 ил.

Реферат

Область техники

Настоящее изобретение относится к скользящему компоненту компрессора (спиральной детали (улитке), блоку цилиндра, поршню, ролику и тому подобному) и заготовке скользящего компонента (заготовке спиральной детали, заготовке блока цилиндра, заготовке поршня, заготовке ролика и тому подобному).

Предшествующий уровень техники

Был предложен способ изготовления скользящего компонента компрессора (например, см. патентный документ 1), в котором «заготовку скользящего компонента компрессора изготавливают посредством литья под давлением в полурасплавленном состоянии». Применение данного способа изготовления позволяет получить высокий предел прочности при растяжении и высокую твердость по сравнению с применением литья в песчаные формы.

<Патентный документ 1> выложенная заявка на патент Японии No. 2005-36693.

<Патентный документ 2> выложенная заявка на полезную модель Японии No. 4-134686.

Раскрытие изобретения

Проблемы, которые должно решить изобретение

В спиральном компрессоре, например, дальний конец головки зуба улитки обычно устанавливают так, чтобы с учетом деформации во время работы обеспечивался исходный зазор. Это обусловлено тем, что, когда часть головки зуба улитки во время работы приходит в контакт, в другой части головки зуба образуются большие зазоры, при этом воспринимающая осевое давление поверхность становится нестабильной, функционирование не может быть обеспечено, подвижная улитка оказывается расположенной между неподвижной улиткой и другими компонентами, появляются повреждения, ухудшаются эксплуатационные характеристики или возникают другие проблемы. Тем не менее, контакт головки зуба может возникать во время работы вследствие допуска на обработку деталей резанием, условий сборки на основе геометрических допусков и/или комбинированных допусков и повышения температуры внутри улитки. Эта проблема постепенно решается (данное явление называется «приработкой») за счет работы компрессора в данном состоянии и образования износа на дальних концах зубьев улитки, которые находятся в контакте с неподвижной улиткой или подвижной улиткой. Другими словами, вместо обеспечения максимальной твердости подвижной улитки и неподвижной улитки, которая является как можно более твердой, необходима твердость, которая «демонстрирует» достаточную долговечность и которая обеспечивает возможность осуществления «приработки» как можно скорее. В том случае, когда твердость подвижной улитки и неподвижной улитки чрезвычайно высока, снижается сопротивление заеданию, возникает заедание между концами зубьев и основаниями зубьев (в особенности в центральной части) в витке спирального компрессора во время операции откачки (что легко происходит, когда закрытый клапан был непреднамеренно оставлен неоткрытым во время установки, или при операции улавливания холодильного агента во время перемещения и повторной установки) или при работке в условиях недостатка газа (что имеет место, когда холодильный агент заряжен в недостаточном количестве, вытек из трубопроводов или оказался в недостаточном количестве по какой-либо другой причине), и существует вероятность того, что компрессор сломается и возникнет необходимость в его замене. С другой стороны, когда твердость подвижной улитки и неподвижной улитки чрезвычайно низкая, сопротивление абразивному износу (истиранию) снижается, имеет место аномальный абразивный износ (порядка нескольких десятков микрометров) во время кратковременной работы в аномальном режиме (операция откачки, работа в условиях недостатка газа и тому подобное), зазор у дальних концов спиральной части во время нормальной работы становится чрезмерно большим, и эксплуатационные характеристики ухудшаются. В экстремальных случаях существует вероятность того, что функционирование станет невозможным, поскольку нагнетаемый газ становится слишком горячим вследствие ухудшения эксплуатационных характеристик, вызванного утечкой газа. Обычно спиральная часть подвижной улитки и неподвижной улитки требует торцевого фрезерования, и поэтому легко возникают проблемы, связанные со сроком службы инструмента и сопротивлением резанию, когда твердость заметно высока. Другими словами, в том случае, когда подвижная улитка и неподвижная улитка требуют обработки резанием, требуется такой уровень твердости, который позволяет добиться достаточной обрабатываемости резанием и при этом обеспечивает достаточную долговечность после завершения обработки. С другой стороны, когда твердость подвижной улитки и неподвижной улитки чрезвычайно низкая, легко образуется нарост на режущей кромке резца и затрудняется шлифование, поскольку пластичность подвижной улитки и неподвижной улитки чрезмерно высока. Следовательно, также, и с этой точки зрения, подвижная улитка, неподвижная улитка и тому подобное должны иметь достаточную твердость.

То же самое относится к созданию такой подходящей твердости в поршне и блоке цилиндра компрессора поворотного действия и ролике и блоке цилиндра ротационного компрессора. В частности, создание такой подходящей твердости в поршне и блоке цилиндра столь же важно, как и создание такой подходящей твердости в спиральной детали спирального компрессора, поскольку блок цилиндра и поршень в компрессоре поворотного действия всегда приходят в контакт в одном и том же местоположении.

Задача настоящего изобретения заключается в том, чтобы предложить скользящий компонент (от англ. «slider»), который имеет высокий предел прочности при растяжении, может демонстрировать достаточную долговечность во время эксплуатации, легко «прирабатывается» как можно более быстро и не заедает во время работы в аномальном режиме, и предложить компрессор, который включает в себя подобный скользящий компонент. Другая задача настоящего изобретения состоит в том, чтобы предложить заготовку скользящего компонента компрессора, которая обладает хорошей обрабатываемостью резанием.

Средства решения проблем

Скользящий компонент компрессора согласно первому аспекту представляет собой скользящий компонент, имеющий содержание углерода от 2,0 мас.% до 2,7 мас.%, содержание кремния от 1,0 мас.% до 3,0 мас.%, остальное - железо, которое включает в себя неизбежные примеси, структуру металла, состоящую главным образом из перлитной структуры, ферритной структуры и зернистого графита, и твердость, которая составляет больше 90 единиц по шкале В Роквелла (HRB 90), но меньше 100 единиц по шкале В Роквелла (HRB 100), в по меньшей мере части скользящего компонента. Твердость предпочтительнее составляет больше HRB 90, но меньше HRB 95. Твердость можно регулировать посредством термообработки, которая следует за литьем в форму.

Используемый здесь термин «скользящий компонент» относится к скользящему компоненту компрессора, и примеры включают следующие компоненты спирального компрессора: подвижную улитку, неподвижную улитку, опору, вращающийся вал (коленчатый вал), препятствующий вращению элемент и скользящую муфту (ползун), а также следующие компоненты компрессора поворотного действия и ротационного компрессора: блок цилиндра, переднюю головку, заднюю головку, промежуточную плиту и вращающийся вал (коленчатый вал), поршень и ролик. В том случае, когда «скользящий компонент» представляет собой блок цилиндра компрессора поворотного действия или ротационного компрессора, твердость по меньшей мере части стенки, в которой образовано отверстие цилиндра, может составлять больше HRB 90, но меньше HRB 100.

В том случае, когда твердость скользящего компонента составляет HRB 90 или менее, скользящий компонент имеет плохое сопротивление абразивному износу, аномальный абразивный износ (порядка нескольких десятков микрометров) возникает в течение коротких периодов работы в аномальном режиме (операция откачки, работа в условиях недостаточного количества газа или тому подобное), зазор у дальнего конца спиральной части во время нормальной работы становится чрезмерно большим, и эксплуатационные характеристики ухудшаются. В экстремальных случаях эксплуатационные характеристики ухудшаются вследствие утечки газа, нагнетаемый газ становится слишком горячим, и существует вероятность того, что дальнейшая эксплуатация будет невозможна. В том случае, когда скользящий компонент представляет собой спиральную деталь, существует возможность того, что эффект более высокого предела прочности при растяжении спиральной части в результате повышения прочности при растяжении уже не будет использован в достаточной степени. С другой стороны, когда твердость скользящего компонента составляет HRB 100 или более, сопротивление заеданию скользящего компонента является плохим, заедание может возникнуть в спиральной части во время работы в аномальном режиме (операция откачки, работа в условиях недостаточного количества газа или тому подобное), когда скользящий компонент представляет собой спиральную деталь, и компрессор может работать неправильно и потребовать замены. Диапазон, в котором твердость составляет больше HRB 90, но меньше HRB 100, по существу соответствует тому диапазону, в котором доля площади поверхности феррита в составе основы составляет от 50% до 5%. Доля площади поверхности графита в составе основы по существу соответствует диапазону от 6% до 2%. Диапазон, в котором твердость составляет больше HRB 90, но меньше HRB 95, по существу соответствует тому диапазону, в котором доля площади поверхности феррита в составе основы составляет меньше 50% и больше 25%. Доля площади поверхности графита в составе основы по существу соответствует диапазону значений, которые меньше 6% и больше 3%. Такой скользящий компонент компрессора изготавливают посредством литья под давлением в полурасплавленном или полутвердом состоянии и литья в металлическую форму (литья в кокиль) вышеописанного железного материала, затем быстрого охлаждения отлитого материала для превращения всего материала в белый чугун, а затем регулирования твердости посредством термообработки. Когда подобный скользящий компонент компрессора отливают в форме посредством литья под давлением в полурасплавленном состоянии или литья под давлением в полутвердом состоянии, отлитому материалу может быть придана форма, близкая к заданной (форма, которая приближается к конечной форме изделия). С другой стороны, когда такой скользящий компонент компрессора отливают посредством литья в металлическую форму, конечная форма отлитому материалу должна быть придана посредством прецизионной обработки резанием.

Предел прочности при растяжении литого изделия можно свободно регулировать посредством термообработки литого изделия, полученного посредством подвергания чугуна с описанными выше компонентами литью под давлением в полурасплавленном или полутвердом состоянии и литью в металлическую форму и последующему быстрому охлаждению отлитого материала для превращения всего материала в белый чугун. Было показано, что предел прочности при растяжении литого изделия, изготовленного с помощью термообработки, находится в пропорциональной зависимости от твердости литого изделия. Диапазон, в котором твердость составляет больше HRB 90, но меньше HRB 100, по существу соответствует тому диапазону, в котором предел прочности при растяжении составляет от 600 МПа до 900 МПа. Другими словами, контроль предела прочности при растяжении литого изделия можно заменить контролем твердости, которую легко измерить. Также существуют выгоды в том случае, когда скользящий компонент представляет собой спиральную деталь, заключающиеся в том, что степень свободы при проектировании значительно повышается, и спиральная деталь имеет уменьшенный диаметр, и ему придается бòльший объем (бòльшая «вместимость»). Следовательно, скользящий компонент компрессора демонстрирует более высокий предел прочности при растяжении, чем скользящий компонент, состоящий из чугуна с хлопьевидным графитом. Из экспериментальных результатов, полученных автором настоящего изобретения, очевидно, что в том случае, когда твердость находится в диапазоне значений, которые больше HRB 90, но меньше HRB 100, скользящий компонент может демонстрировать достаточную долговечность во время работы компрессора, «приработка» может происходить настолько быстро, насколько это возможно, и не происходит заедания во время работы в аномальном режиме. Поскольку скользящий компонент обладает подходящей твердостью, существуют выгоды, заключающиеся в том, что скользящий компонент невозможно легко повредить и им легко манипулировать. Подводя итог вышесказанному, скользящий компонент компрессора имеет высокий предел прочности при растяжении, демонстрирует достаточную долговечность во время эксплуатации, может быть «приработан» как можно раньше и не подвергается заеданию во время работы в аномальном режиме. Скользящий компонент компрессора изготавливают посредством способа, в котором чугун с такими компонентами, как описанные выше, подвергают литью под давлением в полурасплавленном или полутвердом состоянии и литью в металлическую форму, затем быстро охлаждают для превращения всего материала в белый чугун и после этого подвергают термообработке. Следовательно, могут быть достигнуты выгоды и другие преимущества, заключающиеся в том, что потери осевого давления могут быть снижены благодаря малому диаметру и может быть получен больший объем за счет уменьшения толщины компонентов, и снижена вероятность возникновения повреждений, связанных с попаданием постороннего вещества и внезапным повышением внутреннего давления, вследствие более высокой ударной вязкости по сравнению с материалом FC. Даже если возникает повреждение, не образуются мелкие обломки, и отсутствует необходимость в очистке трубопроводов. Такой компрессор можно считать пригодным в случаях, при которых требуется модернизация.

Скользящий компонент компрессора в соответствии со вторым аспектом представляет собой скользящий компонент компрессора согласно первому аспекту, изготовленный посредством литья под давлением в полурасплавленном состоянии или литья под давлением в полутвердом состоянии, затем быстрого охлаждения, а затем термообработки.

Данный скользящий компонент компрессора изготовлен посредством литья под давлением в полурасплавленном состоянии или литья под давлением в полутвердом состоянии, затем быстрого охлаждения, а затем термообработки. Соответственно заготовка скользящего компонента может быть выполнена с формой, близкой к заданной. Следовательно, скользящий компонент компрессора может обеспечить снижение затрат на обработку резанием и может быть изготовлен с меньшей себестоимостью.

Скользящий компонент компрессора согласно третьему аспекту представляет собой скользящий компонент компрессора согласно первому аспекту, изготовленный посредством литья в металлическую форму (кокиль), затем быстрого охлаждения, а затем термообработки.

Данный скользящий компонент компрессора изготовлен посредством литья в металлическую форму, затем быстрого охлаждения, а затем термообработки. Соответственно давление, требуемое на стадии литья, можно поддерживать низким. Следовательно, не требуется устройство создания давления или устройство нагрева, необходимые при литье под давлением, и затраты на оборудование могут быть снижены. В результате скользящий компонент компрессора позволяет снизить затраты на литье и может быть изготовлен с меньшей себестоимостью.

Скользящий компонент компрессора согласно четвертому аспекту представляет собой скользящий компонент компрессора согласно любому из аспектов с первого по третий, в котором отношение предела прочности при растяжении к модулю Юнга составляет 0,0046 или менее. Модуль Юнга предпочтительно составляет от 175 до 190 ГПа.

Скользящий компонент компрессора, полученный литьем под давлением, при котором полурасплавленный (полутвердый) железный материал подают под давлением в литейную форму для изготовления отливки, подвергают термообработке посредством выдерживания при заданной температуре в течение заданного времени и охлаждения с регулируемой скоростью, в результате чего предел прочности при растяжении может быть улучшен по сравнению с обычным материалом, таким как FC250.

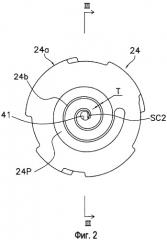

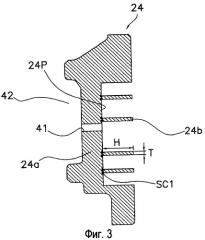

Тем не менее, авторы настоящего изобретения установили, что в том случае, когда предел прочности при растяжении повышается до уровня, которого он обычно не достигает, возникают другие проблемы, когда отношение (Н/Т), которое представляет собой отношение высоты (Н) к толщине (Т) спиральной части улитки, определяется только исходя из соображений прочности, которая позволила бы предотвратить усталостное повреждение (разрушение), как это обычно делается. Другими словами, когда отношение (Н/Т) делают чрезмерно большим из-за прочности, были отмечены недостатки, заключающиеся в том, что допуск на обработку резанием при торцевом фрезеровании или тому подобном и скорость резания не могут быть увеличены даже тогда, когда отсутствуют проблемы с точки зрения прочности, поскольку величина деформации (величина изгиба) спиральной части становится чрезмерной во время резания, время обработки резанием может увеличиться, величина деформации (величина изгиба) спиральной части во время работы компрессора увеличивается, эксплуатационные характеристики снижаются и увеличивается шум от контакта с дополняющей улиткой.

С учетом вышеизложенного, в настоящем изобретении отношение предела прочности при растяжении к модулю Юнга у улитки после термообработки определено таким, чтобы не возникали затраты, связанные с достижением чрезмерной прочности при термообработке. Это определение базируется на исследовании, выполненном с целью определения такого уровня предела прочности при растяжении, который достаточен с точки зрения усталостной прочности. При этом определении отношение (Н/Т) у спиральной части определяют с учетом требуемого верхнего предела величины деформации спиральной части с точки зрения времени обработки резанием, снижения эксплуатационных характеристик и шума.

В частности, увеличение прочности посредством термообработки ограничено таким образом, что отношение предела прочности при растяжении к модулю Юнга устанавливается на уровне 0,0046 или менее. Поскольку отношение предела прочности при растяжении к модулю Юнга определено данным образом, избегают ситуации в спиральной детали согласно настоящему изобретению, при которой спиральная часть подвергается избыточному увеличению прочности за счет термообработки, которая требует затрат и времени, и эта термообработка может быть выполнена подходящим образом.

Нелогично, напротив, удлинять термообработку для поддержания низкой прочности, и, поскольку поломка может произойти вследствие того, что сопротивление абразивному износу снижается, когда доля феррита в структуре металла повышается, отношение предела прочности при растяжении к модулю Юнга предпочтительно поддерживают на уровне 0,0033 или выше.

Когда такая улитка встроена в спиральный компрессор, который встроен в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется R410А, величина, полученная путем деления длины спиральной части (далее называемой высотой (Н) спиральной части) в направлении, ортогональном плоской плиточной части, на толщину спиральной части (далее называемую толщиной (Т) спиральной части), предпочтительно поддерживается на уровне 19 или менее. Кроме того, когда подобная улитка встроена в спиральный компрессор, который встроен в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется диоксид углерода, величина, полученная путем деления высоты (Н) спиральной части на толщину (Т) спиральной части, предпочтительно поддерживается на уровне 8 или менее. Ударная вязкость спиральной части (модуль Юнга) становится недостаточной, когда высота (Н) спиральной части увеличивается по отношению к толщине (Т) спиральной части, и спиральная часть выполнена более тонкой относительно высоты спиральной части. Поскольку формование выполняют посредством литья под давлением в полурасплавленном или полутвердом состоянии и прочность повышается по сравнению со случаем, в котором используется такой материал, как обычный материал FC250, то является предпочтительным, чтобы отношение (Н/Т) составляло 10 или более для гарантированного получения более тонкой спиральной части для случая, в котором такая улитка встроена в спиральный компрессор, который встроен в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется R410А. Предпочтительно, чтобы отношение (Н/Т) составляло 2 или более для гарантированного получения более тонкой спиральной части для случая, в котором такая спиральная деталь встроена в спиральный компрессор, который встроен в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется диоксид углерода.

Скользящий компонент компрессора согласно пятому аспекту представляет собой скользящий компонент компрессора согласно любому из аспектов с первого по четвертый, в котором его часть, например зона концентрации напряжений или скользящая часть, обработана частичной термообработкой. Используемый здесь термин «частичная термообработка» относится к использованию способа высокочастотного нагрева, способа лазерного нагрева или другого способа. Эксцентриковую часть вала и главную часть вала предпочтительно обрабатывают частичной термообработкой в том случае, когда скользящий компонент представляет собой коленчатый вал компрессора, встроенного в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется диоксид углерода, R410А или другой холодильный агент высокого давления. Когда в коленчатом вале предусмотрена пазовая часть между главной частью вала и эксцентриковой частью вала, периферийную зону пазовой части предпочтительно обрабатывают частичной термообработкой. Противовес предпочтительно выполнен заодно с коленчатым валом. Часть вала со штифтом внутреннего привода предпочтительно обрабатывают частичной термообработкой в том случае, когда скользящий компонент представляет собой подвижную улитку типа с внутренним приводом спирального компрессора, встроенного в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется диоксид углерода, R410А или другой холодильный агент высокого давления. П-образный выступ, который представляет собой часть скользящего компонента, предпочтительно обрабатывают частичной термообработкой в том случае, когда скользящий компонент представляет собой предотвращающий вращение элемент (например, кольцо Олдхема (крестовую муфту) или тому подобное) спирального компрессора, встроенного в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется диоксид углерода, R410А или другой холодильный агент высокого давления. Часть стенки, в которой образовано отверстие для размещения втулки, предпочтительно обрабатывают частичной термообработкой в том случае, когда скользящий компонент представляет собой блок цилиндра компрессора поворотного действия, встроенного в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется диоксид углерода, R410А или другой холодильный агент высокого давления. Периферийную зону основания лопастной части и периферийную зону пазовой части, образованной в основании лопастной части, предпочтительно обрабатывают частичной термообработкой в том случае, когда скользящий компонент представляет собой поршень компрессора поворотного действия, встроенного в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется диоксид углерода, R410А или другой холодильный агент высокого давления. Часть стенки, в которой образовано отверстие для размещения лопасти, предпочтительно обрабатывают частичной термообработкой в том случае, когда скользящий компонент представляет собой блок цилиндра ротационного компрессора, встроенного в схему циркуляции холодильного агента в холодильном аппарате, в котором в качестве холодильного агента используется диоксид углерода, R410А или другой холодильный агент высокого давления.

Данный скользящий компонент компрессора имеет часть, например зону концентрации напряжений, скользящую часть или тому подобное, которая обработана частичной термообработкой. Соответственно зоне концентрации напряжений, скользящей части или им подобной части скользящего компонента компрессора могут быть приданы достаточные усталостная прочность и сопротивление абразивному износу. Такой скользящий компонент особенно эффективен при использовании холодильного агента высокого давления, например диоксида углерода или тому подобного. Поскольку прочность подвергнутых частичной термообработке частей повышается, подвергаемые частичной термообработке части могут быть выполнены более тонкими и более легкими.

Скользящий компонент компрессора согласно шестому аспекту представляет собой скользящий компонент компрессора согласно пятому аспекту, в котором твердость того места, которое обработано частичной термообработкой, составляет больше 50 единиц по шкале С Роквелла (HRC 50), но меньше 65 единиц по шкале С Роквелла (HRC 65).

В данном скользящем компоненте компрессора твердость того места, которое обработано частичной термообработкой, составляет больше HRC 50, но меньше HRC 65. Соответственно абразивный износ в такой части может быть уменьшен в достаточной степени посредством задания твердости данной части большей HRC 50, но меньшей HRC 65, например, когда в скользящем компоненте компрессора имеется опорная (несущая) часть или другая часть с особыми требованиями к твердости.

Скользящий компонент компрессора согласно седьмому аспекту представляет собой скользящий компонент компрессора согласно пятому или шестому аспектам, в котором то место, которое обработано частичной термообработкой, представляет собой зону концентрации напряжений. Используемый здесь термин «зона концентрации напряжений» относится к периферийной зоне основания спиральной части улитки, пазовой зоне, образованной вблизи от центра стороны первой плиточной поверхности плоской плиточной части улитки, периферийной зоне основания опорной части улитки или другой зоне.

Зону концентрации напряжений данного скользящего компонента компрессора обрабатывают частичной термообработкой. Соответственно в данном скользящем компоненте компрессора характеристики хорошей приработки приданы тем скользящим элементам, которые должны обладать способностью к скольжению, и достаточная усталостная прочность придана зоне концентрации напряжений. Такой скользящий компонент особенно эффективен при использовании холодильного агента высокого давления, например диоксида углерода и тому подобного.

Скользящий компонент компрессора согласно восьмому аспекту представляет собой скользящий компонент компрессора согласно любому из аспектов с первого по седьмой, изготовленный с использования литейной формы с выпуклостью. Выпуклость позволяет сформировать тонкой заданную часть вблизи от центра скользящего компонента. Скользящий компонент снабжен тонкой заданной частью вблизи от центра. Используемый здесь термин «заданная часть» представляет собой, например, зону формирования отверстия или тому подобное. В том случае, когда скользящий компонент компрессора представляет собой спиральную деталь, «заданная часть» представляет собой, например, часть вблизи от центра торцевой плиты, часть, в которой должно быть сформировано выпускное отверстие вблизи от центра, или другую часть. В данном случае высоту выпуклости предпочтительно задают такой, чтобы толщина заданной части вблизи от центра улитки составляла 4 мм или менее. В том случае, когда скользящий компонент представляет собой подвижную улитку, подвижная улитка, имеющая опорную часть, которая насаживается на наружную сторону приводного вала, позволяет уменьшить образование раковин (газовых пузырей) в большей степени, чем подвижная улитка внутреннего привода, в которой опорная часть сплошного закругленного стержня вставляется внутрь приводного вала. В том случае, когда скользящий компонент представляет собой подвижную улитку внутреннего привода, в которой опорная часть сплошного закругленного стержня вставляется внутрь приводного вала, является предпочтительным, чтобы по меньшей мере часть внутренности опорной части была выполнена полой посредством использования этой выпуклости.

При литье в полурасплавленном состоянии полурасплавленный металлический материал отливают в литейной форме. Соответственно существует проблема, заключающаяся в том, что в толстых частях литого скользящего компонента будут легко возникать раковины. В том случае, когда в заготовке дополнительно формируют отверстие в состоянии, при котором внутри литой заготовки скользящего компонента имеются раковины, эти раковины внутри заготовки имеют тенденцию становиться открытыми наружу (обнажаться) по этой части с отверстием. Когда раковины становятся открытыми на наружной поверхности скользящего компонента, часть открытой раковины быстро становится источником усталостного разрушения скользящего компонента и, вероятно, будет отрицательно воздействовать на усталостную прочность.

С учетом подобной проблемы в настоящем изобретении тонкую заданную часть образуют вблизи от центра скользящего компонента посредством подвергания металлического материала литью в полурасплавленном состоянии с использованием литейной формы с выпуклостью. По этой причине возникновение раковин в данном скользящем компоненте компрессора уменьшается.

Скользящий компонент компрессора согласно девятому аспекту представляет собой скользящий компонент компрессора согласно любому из аспектов с первого по седьмой, при этом заготовку скользящего компонента, снабженную тонкой заданной частью вблизи от центра, отливают с использованием литейной формы с выпуклостью, которая позволяет сформировать тонкой эту заданную часть вблизи от центра, и в заготовке в этой тонкой заданной части формируют сквозное отверстие. Используемый здесь термин «заданная часть» представляет собой, например, зону формирования отверстия или тому подобное. В том случае, когда скользящий компонент компрессора представляет собой спиральную деталь, «заданная часть» представляет собой, например, часть вблизи от центра торцевой плиты, часть, в которой должно быть сформировано выпускное отверстие вблизи от центра, или другую часть. В данном случае высоту выпуклости предпочтительно задают такой, чтобы толщина заданной части вблизи от центра улитки составляла 4 мм или менее. В том случае, когда скользящий компонент представляет собой подвижную улитку, подвижная улитка, имеющая опорную часть, которая насаживается на наружную сторону приводного вала, позволяет уменьшить образование раковин в большей степени, чем подвижная деталь-улитка внутреннего привода, в которой опорная часть сплошного закругленного стержня вставляется внутрь приводного вала. В том случае, когда скользящий компонент представляет собой подвижную улитку внутреннего привода, в которой опорная часть сплошного закругленного стержня вставляется внутрь приводного вала, является предпочтительным, чтобы по меньшей мере часть внутренности опорной части была выполнена полой посредством использования этой выпуклости.

Данный скользящий компонент компрессора изготавливают отливкой заготовки, имеющей тонкую заданную часть вблизи от центра, с помощью литейной формы с выпуклостью и формированием в заготовке сквозного отверстия в тонкой заданной части. По этой причине возникновение раковин в скользящем компоненте компрессора уменьшается. Маловероятно, что раковины внутри скользящего компонента станут открытыми наружу, когда формируют сквозное отверстие в зоне формирования отверстия, и поэтому может быть уменьшено ухудшение усталостной прочности.

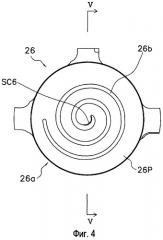

Улитка компрессора согласно десятому аспекту имеет содержание углерода от 2,0 мас.% до 2,7 мас.%, содержание кремния от 1,0 мас.% до 3,0 мас.%, остальное - железо, которое включает в себя неизбежные примеси, структуру металла, состоящую главным образом из перлитной структуры, ферритной структуры и зернистого графита, при этом улитка компрессора содержит плиточную часть и спиральную часть. Спиральная часть простирается от первой плиточной поверхности плиточной части в направлении, перпендикулярном первой плиточной поверхности, при сохранении спиральной формы. Плиточная часть и спиральная часть имеют твердость, которая составляет больше HRB 90, но меньше HRB 100. Особенно предпочтительно, чтобы твердость спиральной части на ее дальнем конце находилась в пределах указанного выше диапазона твердости. Предпочтительно, чтобы твердость была больше HRB 90, но меньше HRB 95. Диапазон, в котором твердость составляет больше HRB 90, но меньше HRB 100, по существу соответствует тому диапазону, в котором доля площади поверхности феррита в составе основы составляет от 50% до 5%. Доля площади поверхности графита в составе основы по существу соответствует диапазону от 6% до 2%.

Диапазон, в котором твердость составляет больше HRB 90, но меньше HRB 95, по существу соответствует тому диапазону, в котором доля площади поверхности феррита в составе основы составляет менее 50% и более 25%.

Доля площади поверхности графита в составе основы по существу соответствует тому диапазону значений, которые меньше 6% и больше 3%. Твердость можно регулировать посредством термообработки, которая следует за литьем. Предпочтительно, чтобы спиральная часть имела высоту, измеренную от первой плиточной поверхности, в два раза или менее превышающую ширину канавки (желобчатой части) спиральной части. Это обусловлено тем, что обработка резанием может быть сравнительно легко выполнена даже в том случае, если допуск на предварительную обработку резанием является большим.

Улитку компрессора изготавливают посредством выполнения литья под давлением в полурасплавленном или полутвердом состоянии и литья в металлическую форму железного материала с вышеописанными компонентами, затем быстрого охлаждения отлитого материала для превращения всего материала в белый чугун, а затем выполнения термообработки. Соответственно предел прочности при растяжении спиральной части может быть повышен в достаточной степени. Следовательно, степень свободы при проектировании спиральной части может быть значительно повышена, и спиральная часть может быть выполнена меньшей, и ей может быть придан бульший объем. Исходя из экспериментальных результатов, полученных автором настоящего изобретения, очевидно, что в том случае, когда твердость находится в диапазоне значений, которые больше HRB 90, но меньше HRB 100, улитка может демонстрировать достаточную долговечность во время работы компрессора, «приработка» может происходить настолько быстро, насколько это возможно, и не происходит заедания во время работы в аномальном режиме. По этой причине улитка компрессора имеет высокий предел прочности при растяжении, демонстрирует достаточную долговечность во время эксплуатации, может быть «приработана» как можно раньше и не подвергается заеданию во время работы в аномальном режиме.

Улитка компрессора согласно одиннадцатому аспекту представляет собой улитку компрессора согласно десятому аспекту, в которой угол конусности спиральной части относительно литейной формы (угол литейного уклона) изменяется в соответствии с углом закручивания.

Поскольку в обычной улитке угол конусности витка не предусмотрен или является постоянным, существует проблема, заключающаяся в том, что форму витка не определяют в соответствии с прочностью и качеством, и имеет место нерациональное использование материала во время изготовления улитки. Кро