Струйный насос-разогреватель (варианты)

Иллюстрации

Показать всеНасос-разогреватель предназначен для разогрева жидкостей в различных емкостях. Струйный насос-разогреватель содержит корпус с патрубком подвода разогревающей среды, два пароструйных аппарата, каждый из которых включает подключенное к корпусу паровое сопло и камеру смешения, установленную соосно паровому соплу и охватывающую последнее входным участком с образованием кольцевого зазора, при этом пароструйные аппараты расположены под тупым углом друг к другу, а продольные оси паровых сопел лежат в одной плоскости с осью патрубка подвода разогревающей среды, при этом каждый пароструйный аппарат снабжен консольно закрепленным на корпусе и концентрично охватывающим с образованием кольцевого зазора камеру смешения и сопло кожухом, при этом в стенке каждой камеры смешения выполнены, по меньшей мере, две поперечные прорези или, по меньшей мере, два кольцевых ряда отверстий, в кольцевом зазоре между внутренней стенкой каждого кожуха и наружной стенкой каждой камеры смешения установлены сплошные кольцевые перегородки, причем между перегородками в стенке каждой камеры смешения выполнены, по меньшей мере, одна поперечная прорезь или один кольцевой ряд отверстий, а в стенке каждого кожуха между перегородками выполнены отверстия. Технический результат - уменьшение времени разогрева вязких сред. 2 н. и 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области струйной техники, более конкретно к струйным аппаратам, действие которых основано на обработке и перекачке одной среды с помощью другой, и может быть использовано для разогрева жидкостей, находящихся при низкой температуре в высоковязком или застывшем состоянии, таких как минеральные масла, мазут, битум, жиры, помещенные в автоцистернах, железнодорожных цистернах, емкостях с помощью горячей маловязкой жидкости или газа (пара), а также для разгрузки этих емкостей и очистки их от остатков высоковязкой или застывшей жидкости.

Известно устройство для ускорения слива вязких жидкостей из емкостей и их очистки, содержащее полую штангу, верхний торец которой подключен к генератору пара, на нижнем торце закреплена торцевая насадка, а на боковой поверхности размещено паровое сопло, при этом нижний участок штанги выполнен суженным и снабжен нижним паровым соплом, образованным нижним торцом суженного участка штанги и поверхностью усеченного конуса на верхнем конце обтекателя, выполненного в виде цилиндра, расположенного коаксиально относительно полости штанги и помещенного в камеру смешения, образованную внутренней поверхностью цилиндрической обечайки и наружной поверхностью обтекателя, скрепленных между собой ребрами, при этом паровое сопло образовано коаксиальным кожухом и внешней поверхностью штанги, торцевая насадка выполнена в виде щелевого сопла, образованного нижним краем обечайки и диском, закрепленным на нижнем конце обтекателя, а диск снабжен отверстиями для слива горячей жидкости, а на нижней поверхности диска закреплен конус (см. патент RU №2110334, кл. В05В 7/04, опубл. 10.05.1998).

Данное устройство позволяет разогревать высоковязкие и застывшие жидкости, однако данное устройство не позволяет прогревать весь резервуар, так как его конструкция не создает принудительно-конвективного теплообмена в резервуаре, наличие щелевого сопла при нормальной работе устройства будет создавать струю разогретой среды в виде плоского диска, что не позволяет получить требуемую эффективность перемешивания разогреваемой и разогревающей сред.

Наиболее близким к изобретению по технической сущности и достигаемому результату является струйный насос-разогреватель, содержащий корпус с патрубком подвода разогревающей среды, два пароструйных аппарата среды, каждый из которых включает подключенное к корпусу паровое сопло и камеру смешения, установленную соосно паровому соплу и охватывающую последнее входным участком с образованием кольцевого зазора, при этом пароструйные аппараты расположены под тупым углом друг к другу, а продольные оси паровых сопел лежат в одной плоскости с осью патрубка подвода разогревающей среды (см. патент RU №2039694, кл. B65D 88/74, опубл. 20.07.1995).

Данный струйный насос также позволяет разогревать высоковязкие и застывшие среды, однако в данном струйном аппарате невозможно использовать разогревающую среду с высокими параметрами, температурой и давлением на первоначальном периоде разогрева, когда разогреваемая среда находится в застывшем или высоковязком состоянии и процесс смешения обоих сред в проточной части насоса-разогревателя не может происходить на расчетных параметрах. При этом маловязкая разогревающая среда обратным движением вырывается через кольцевой зазор между соплом и камерой смешения в толщу вязкой среды и приводит к интенсивному образованию больших пузырей, размерами в несколько раз превосходящими сам насос-разогреватель, и выплескиванию обоих сред из разогреваемой емкости, что приводит в конечном итоге к снижению производительности данного струйного насоса.

Задачей, на решение которой направлено настоящее изобретение, является обеспечение устойчивой работы струйного насоса-разогревателя на расчетных параметрах при любой вязкости разогреваемой среды при одновременном исключении образования пузырей и выплескивания разогреваемой и разогревающей среды из емкости.

Достигаемый технический результат заключается в том, что уменьшается время разогрева вязких сред и, как следствие, повышается производительность струйного насоса-разогревателя.

Указанная задача решается, а технический результат достигается за счет того, что струйный насос-разогреватель содержит корпус с патрубком подвода разогревающей среды, два пароструйных аппарата, каждый из которых включает подключенное к корпусу паровое сопло и камеру смешения, установленную соосно паровому соплу и охватывающую последнее входным участком с образованием кольцевого зазора, при этом пароструйные аппараты расположены под тупым углом друг к другу, а продольные оси паровых сопел лежат в одной плоскости с осью патрубка подвода разогревающей среды, при этом каждый пароструйный аппарат снабжен консольно закрепленным на корпусе и концентрично охватывающим с образованием кольцевого зазора камеру смешения и сопло кожухом, при этом в стенке каждой камеры смешения выполнены, по меньшей мере, две поперечные прорези или, по меньшей мере, два кольцевых ряда отверстий, в кольцевом зазоре между внутренней стенкой каждого кожуха и наружной стенкой каждой камеры смешения установлены сплошные кольцевые перегородки, причем между перегородками в стенке каждой камеры смешения выполнены, по меньшей мере, одна поперечная прорезь или один кольцевой ряд отверстий, а в стенке каждого кожуха между перегородками выполнены отверстия.

Предпочтительно проточная часть паровых сопел и камер смешения выполнена цилиндрической или сочетанием конических поверхностей с образованием последними входного сужающегося и выходного расширяющегося участков проточной части.

Предпочтительно наружная поверхность сопел и камер смешения образована цилиндрической или конической поверхностями или их сочетанием.

Предпочтительно выполненные в стенке кожуха отверстия расположены напротив выполненных в стенке камеры смешения поперечных прорезей или кольцевых рядов отверстий, при этом в стенке кожуха выполнено не менее одного из кольцевых рядов отверстий напротив выполненных в стенке камеры смешения поперечных прорезей или кольцевых рядов отверстий и не менее двух кольцевых рядов отверстий напротив кольцевого зазора между паровым соплом и входным участком камеры смешения.

Суммарная площадь отверстий, выполненных в стенке кожуха в каждом кольцевом ряду, предпочтительно составляет 100-120% от площади проходного сечения соответствующих им кольцевого зазора между паровым соплом и входным участком камеры смешения и поперечных прорезей или кольцевых рядов отверстий в стенке камеры смешения.

По второму варианту выполнения струйного насоса-разогревателя поставленная задача решается, а технический результат достигается за счет того, что струйный насос-разогреватель содержит корпус с патрубком подвода разогревающей среды, два пароструйных аппарата, каждый из которых включает подключенное к корпусу паровое сопло и камеру смешения, установленную соосно паровому соплу и охватывающую последнее входным участком с образованием кольцевого зазора, при этом пароструйные аппараты расположены под тупым углом друг к другу, а продольные оси паровых сопел лежат в одной плоскости с осью патрубка подвода разогревающей среды, при этом корпус снабжен концентрично охватывающим его с образованием полости цилиндрическим кожухом, консольно закрепленным на корпусе со стороны патрубка подвода разогревающей среды, каждый пароструйный аппарат снабжен кожухом, консольно закрепленным на кожухе корпуса и концентрично охватывающим с образованием кольцевого зазора камеру смешения и сопло, при этом кольцевой зазор сообщен с полостью цилиндрического кожуха корпуса, в стенке каждой камеры смешения выполнены, по меньшей мере, две поперечные прорези или, по меньшей мере, два кольцевых ряда отверстий, в кольцевом зазоре между внутренней стенкой каждого кожуха и наружной стенкой каждой камеры смешения установлены сплошные кольцевые перегородки, по меньшей мере, одна поперечная прорезь или один кольцевой ряд отверстий в стенке камеры смешения выполнены между перегородками, а в стенке каждого кожуха между перегородками выполнено не менее одного отверстия напротив поперечных прорезей или кольцевых рядов отверстий, выполненных в стенке охватываемой кожухом камеры смешения, и в, по меньшей мере, одном отверстии, выполненном в стенке каждого кожуха, консольно закреплен патрубок, в стенке которого вдоль патрубка выполнены два диаметрально противоположно выполненных ряда отверстий, со стороны свободного конца в каждый консольно закрепленный патрубок вставлена заглушка с отверстием, а в свободном конце цилиндрического кожуха корпуса установлен обратный клапан, седло которого закреплено на торце цилиндрического кожуха корпуса и снабжено закрепленным на нем входным патрубком, расположенным между консольно закрепленными на кожухах паровых струйных аппаратов патрубками.

Предпочтительно проходное сечение каждого консольно закрепленного патрубка и суммарная площадь выполненных в его стенке отверстий составляет 110-130% от суммарной площади прорезей или кольцевых рядов отверстий, выполненных в стенке камеры смешения, напротив которых расположен консольно установленный патрубок, площадь проходного сечения седла обратного клапана и закрепленного на нем входного патрубка составляет 150-200% от суммарной площади кольцевых зазоров между наружной стенкой парового сопла и входным сечением камеры смешения, длина консольных патрубков составляет от 0.4 до 1.5 м, длина входного патрубка составляет от 0.2 до 1.3 м.

Основной проблемой, которая препятствует широкому применению аппаратов данного типа, является невозможность использования разогревающей среды с высокими параметрами, температурой и давлением на первоначальном периоде разогрева, когда разогреваемая среда находится в застывшем или высоковязком состоянии и процесс смешения обоих сред в проточной части насоса-разогревателя не может происходить на расчетных параметрах. При начальном этапе разогрева происходит сильное образование пузырей, которые образуются при взаимодействии газообразной или маловязкой разогревающей среды и высоковязкой разогреваемой среды, что приводит к ее выплескиванию из емкостей, в которых производится разогрев. Эта проблема требует необходимости снижения параметров разогревающей среды до минимальных, что увеличивает практическое время разогрева и выгрузки емкостей в сравнении с расчетными значениями в несколько раз. При этом вместо процесса смешения разогревающей среды с разогреваемой и получения интенсивного принудительного конвективного процесса в емкости с разогреваемой средой происходит бурное образование пузырей и выплескивание как разогревающей среды, так и разогреваемой за пределы емкости. Такая технология разогрева с применением существующих насосов-разогревателей значительно удлиняет время разогрева емкостей с вязкой средой и вынуждает постоянно контролировать процесс разогрева оператором.

Выполнение в стенках камер смешения поперечных прорезей или концентрических рядов отверстий с суммарным количеством рядов и прорезей не менее двух позволяет производить частичный сброс смеси разогреваемой и разогревающей среды из проточной части насоса-разогревателя на первоначальном режиме работы при высокой вязкости разогреваемой среды. Благодаря этому сбросу достигается отрицательный градиент давления между разогревающей и разогреваемой средой на срезе сопла разогревающей среды и не происходит обратного движения разогревающей среды через кольцевой зазор на любом режиме работы насоса-разогревателя и при высокой вязкости разогреваемой среды.

Наличие кожухов, в которые заключены камеры смешения и сопла разогревающей среды, позволяет отделить процесс смешения сред и особенно сброс смеси через прорези или отверстия от высоковязкой разогреваемой среды, между кожухом и камерами смешения происходит восстановление давления сбрасываемой смеси и погашение ее скорости, которую смесь приобретает в процессе разгона в камере смешения. Наличие отверстий в кожухах позволяет организованно отводить сбрасываемую из камер смешения смесь обратно в разогреваемую среду, при этом выходящая из отверстий смесь имеет высокую температуру и она производит разогрев вязкой среды вокруг насоса-разогревателя без образования пузырей.

Наличие перегородок между внутренними стенками кожухов и наружными стенками камер смешения, расположенных между прорезями или рядами отверстий в стенке камер смешения, позволяет разделить пространство между кожухом и камерой смешения на участки, различные по давлению и другим термодинамическим параметрам, которые имеются в потоке сред в камере смешения в местах выполнения поперечных прорезей или рядов отверстий. Это позволяет получить проточную часть струйного насоса-разогревателя, самостоятельно приспосабливающуюся к различной вязкости разогреваемой среды. При работе струйного насоса-разогревателя на высоковязкой среде производится в большей степени сброс смеси сред через отверстия в кожухе и разогрев высоковязкой среды вокруг насоса. После снижения вязкости происходит перераспределение давления в проточной части насоса и через эти же отверстия разогреваемая среда дополнительно начинает поступать в проточную часть струйного насоса-разогревателя и происходит выброс горячей струи смеси из камер смешения и разогрев всей емкости. На переходных режимах работы, когда вязкость разогреваемой среды еще недостаточна, часть прорезей в проточной части струйного насоса-разогревателя работает во всасывающем режиме, часть в режиме сброса.

Наличие в стенке кожухов не менее двух кольцевых рядов отверстий напротив кольцевого зазора, образованного наружными стенками сопел и стенками камер смешения, позволяет обеспечить ограниченное проходное сечение для подвода вязкой среды через кольцевой зазор в камеру смешения насоса-разогревателя, обеспечивая неполное использование энергии разогревающей среды на первом этапе смешения.

Наличие в кожухах не менее одного ряда отверстий напротив поперечных прорезей или кольцевых рядов отверстий в стенках камер смешения обеспечивает как ограниченное проходное сечение для подвода вязкой среды к каждой прорези на всасывающем режиме работы, так и производит распределение сброса смеси сред в виде отдельных струй на сбросном режиме работы и не позволяет происходить образованию пузырей в вязкой среде и ее выплескиванию из емкости.

Выполнение суммарной площади отверстий в стенке кожухов в пределах 100-120% от площади проходного сечения соответствующих им кольцевых зазоров, или поперечных прорезей, или рядов отверстий в стенке камеры смешения обеспечивает необходимые гидравлически параметры работы насоса-подогревателя, при которых обеспечивается устойчивая работа как при всасывающем, так и при сбросном режиме работы.

Выполнение кожухов с отверстиями напротив поперечных прорезей или рядов отверстий в стенках камер смешения, также наличие консольно закрепленного в стенке каждого кожуха патрубка, а также выполнение в этих патрубках двух диаметрально противоположных рядов отверстий и наличие заглушек с отверстиями на свободных торцах патрубков позволяет производить отвод сбрасываемой смеси в нижнюю часть насоса-разогревателя на режиме сброса и прогрева вязкой среды вокруг него без образования пузырей и выплескивания вязкой среды из емкости, а также производить засасывание разогретой вязкой среды из нижней части емкости на режиме всасывания, что позволяет эксплуатировать насос-разогреватель в полупогруженном состоянии, когда выходные отверстия камер смешения находятся над уровнем разогревающей среды. Такой режим позволяет производить прогрев вязких жидкостей, находящихся в емкостях в практически застывшем состоянии.

Наличие консольно закрепленного на корпусе цилиндрического кожуха, в боковой стенке которого закреплены кожухи струйных аппаратов, а также наличие на нижнем торце цилиндрического кожуха обратного клапана позволяет производить всасывание в кольцевой зазор между наружными стенками сопел и стенками камер смешения вязкой среды, предварительно разогретой сбрасываемой смесью из рядов отверстий консольно закрепленных патрубков, и также производить засасывание маловязкой разогреваемой среды из нижней части насоса-разогревателя. Обратный клапан служит для предотвращения обратного движения разогревающей среды через кольцевой зазор между наружными стенками сопел и стенками камер смешения при очень высокой вязкости разогреваемой среды или ее нахождении в застывшем состоянии. Такая конструкция насоса-разогревателя позволяет также эксплуатировать его в полупогруженном состоянии, при этом разогретая смесь с высокой скоростью вылетает из выходов камер смешения над уровнем разогреваемой среды и размывает поверхность вязкой среды, разогревая ее в дальних концах емкости, что позволяет эффективно производить прогрев вязких жидкостей, находящихся в емкостях больших размеров в практически застывшем состоянии.

Выполнение проходного сечения консольно закрепленных патрубков и суммарной площади рядов отверстий в этих патрубках в пределах 110-130% от суммарной площади поперечных прорезей или кольцевых рядов отверстий в стенках камер смешения позволяет получить необходимое для устойчивой работы струйного насоса-разогревателя соотношение площадей.

Выполнение проходного сечения седла обратного клапана и закрепленного на нем входного патрубка в пределах 150-200% от суммарной площади кольцевых зазоров между наружными стенками сопел разогревающей среды и стенками камер смешения обеспечивает низкие потери при движении вязкой жидкости в кольцевой зазор между наружными стенками сопел и стенками камер смешения.

Выполнение длины консольно закрепленных патрубков в пределах от 0.4 до 1.5 м, а также длины входного патрубка в пределах от 0.2 до 1.3 м позволяет получить струйные насосы-разогреватели с различной глубиной всасывания, что позволяет использовать их для разогрева емкостей различных размеров с особо вязкой средой, находящейся в практически застывшем состоянии при работе с различной степенью погружения в разогреваемую среду.

Указанные выше свойства и функции по совокупности признаков, входящих в заявляемое устройство, позволяют использовать рабочие параметры при любой вязкости разогреваемой среды вплоть до находящейся в практически застывшем состоянии, сокращении времени разогрева до расчетных величин при одновременном отсутствии образования пузырей и выплескивания разогреваемой среды из емкости, т.е. обеспечивается решение поставленной в изобретении задачи.

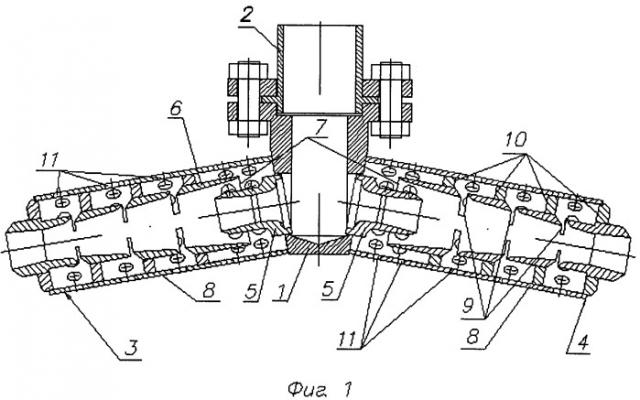

На фиг.1 представлен продольный разрез струйного насоса-разогревателя.

На фиг.2 представлен внешний вид струйного насоса-разогревателя.

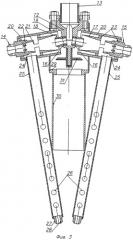

На фиг.3 представлен продольный разрез второго варианта струйного насоса-разогревателя.

Струйный насос-разогреватель содержит корпус 1 с патрубком 2 подвода разогревающей среды, два пароструйных аппарата 3, 4, каждый из которых включает подключенное к корпусу 1 паровое сопло 5 и камеру смешения 6, установленную соосно паровому соплу 5 и охватывающую последнее входным участком с образованием кольцевого зазора 7, при этом пароструйные аппараты 3, 4 расположены под тупым углом друг к другу, а продольные оси паровых сопел 5 лежат в одной плоскости с осью патрубка 2 подвода разогревающей среды. Каждый пароструйный аппарат 3, 4 снабжен консольно закрепленным на корпусе 1 и концентрично охватывающим с образованием кольцевого зазора камеру смешения 6 и сопло 5 кожухом 8. В стенке каждой камеры смешения 6 выполнены, по меньшей мере, две поперечные прорези 9 или, по меньшей мере, два кольцевых ряда отверстий (не показано на чертеже). В кольцевом зазоре между внутренней стенкой каждого кожуха 8 и наружной стенкой каждой камеры смешения 6 установлены сплошные кольцевые перегородки 10, причем, по меньшей мере, одна поперечная прорезь 9 или один кольцевой ряд отверстий в стенке камеры смешения 6 выполнены между последними, а в стенке каждого кожуха 8 между перегородками 10 выполнены отверстия 11.

Предпочтительно проточная часть паровых сопел 5 и камер смешения 6 выполнена цилиндрической или сочетанием конических поверхностей с образованием последними входного сужающегося и выходного расширяющегося участков проточной части.

Предпочтительно наружная поверхность сопел 5 и камер смешения 6 образована цилиндрической или конической поверхностями или их сочетанием.

Предпочтительно выполненные в стенке каждого кожуха 8 отверстия расположены напротив выполненных в стенке каждой камеры смешения 6 поперечных прорезей 9 или кольцевых рядов отверстий, при этом в стенке каждого кожуха 8 выполнено не менее одного из кольцевых рядов отверстий 11 напротив выполненных в стенке каждой камеры смешения 6 поперечных прорезей 9 или кольцевых рядов отверстий и не менее двух кольцевых рядов отверстий 11 напротив кольцевого зазора 7 между паровым соплом 5 и входным участком камеры смешения 6.

Суммарная площадь отверстий 11, выполненных в стенке кожуха 8 в каждом кольцевом ряду, предпочтительно составляет 100-120% от площади проходного сечения соответствующего им кольцевого зазора 7 между паровым соплом 5 и входным участком камеры смешения 6 и поперечных прорезей 9 или кольцевых рядов отверстий в стенке камеры смешения 6.

По второму варианту выполнения струйный насос-разогреватель содержит корпус 12 с патрубком 13 подвода разогревающей среды, два пароструйных аппарата 14 и 15 среды, каждый из которых включает подключенное к корпусу 12 паровое сопло 16 и камеру смешения 17, установленную соосно паровому соплу 16 и охватывающую последнее входным участком с образованием кольцевого зазора 18. Пароструйные аппараты 14 и 15 расположены под тупым углом друг к другу, а продольные оси паровых сопел 16 лежат в одной плоскости с осью патрубка 13 подвода разогревающей среды. Корпус 12 снабжен концентрично охватывающим его с образованием полости цилиндрическим кожухом 19, консольно закрепленным на корпусе 12 со стороны патрубка 13 подвода разогревающей среды. Каждый пароструйный аппарат 14 и 15 снабжен кожухом 20, консольно закрепленным на цилиндрическом кожухе 19 корпуса 12 и концентрично охватывающим с образованием кольцевого зазора камеру смешения 17 и сопло 16. Указанный кольцевой зазор сообщен с полостью цилиндрического кожуха 19 корпуса 12. В стенке каждой камеры смешения 17 выполнены, по меньшей мере, две поперечные прорези 21 или, по меньшей мере, два кольцевых ряда отверстий 22 (на чертеже для наглядности показан один ряд поперечных прорезей 21 и один кольцевой ряд отверстий 22). В кольцевом зазоре между внутренней стенкой каждого кожуха 20 и наружной стенкой каждой камеры смешения 17 установлены сплошные кольцевые перегородки 23. По меньшей мере, одна поперечная прорезь 21 или один кольцевой ряд отверстий 22 в стенке камеры смешения 17 выполнены между последними (перегородками 23), а в стенке каждого кожуха 20 между перегородками 23 выполнено не менее одного отверстия 24 напротив поперечных прорезей 21 или кольцевых рядов отверстий 22, выполненных в стенке, охватываемой кожухом 20 камеры смешения 17. В, по меньшей мере, одном отверстии 24, выполненном в стенке каждого кожуха 20, консольно закреплен патрубок 25. В стенке каждого патрубка 25 вдоль него выполнены два диаметрально противоположно выполненных ряда отверстий 26. Со стороны свободного конца в каждый консольно закрепленный патрубок 25 вставлена заглушка 27 с отверстием 28, а в свободном конце цилиндрического кожуха 19 корпуса 12 установлен обратный клапан, седло 29 которого закреплено на торце цилиндрического кожуха 19 корпуса 12 и снабжено закрепленным на нем входным патрубком 30, расположенным между консольно закрепленными на кожухах 20 паровых струйных аппаратов 14 и 15 патрубков 25. В корпусе 12 над седлом 29 размещен с возможностью перемещения относительно седла 29 затвор 31 обратного клапана.

Предпочтительно проходное сечение каждого консольно закрепленного патрубка 25 и суммарная площадь выполненных в его стенке отверстий 26 составляет 110-130% от суммарной площади поперечных прорезей 21 или кольцевых рядов отверстий 22, выполненных в стенке камеры смешения 17, напротив которых расположен консольно установленный патрубок 25. Площадь проходного сечения седла 29 обратного клапана и закрепленного на нем входного патрубка 30 составляет 150-200% от суммарной площади кольцевых зазоров 18 между наружной стенкой парового сопла 16 и входным сечением камеры смешения 17. Длина консольных патрубков 25 составляет от 0.4 до 1.5 м, а длина входного патрубка 30 составляет от 0.2 до 1.3 м.

Струйный насос-разогреватель по первому варианту его выполнения (см. фиг.1 и 2) предназначен в основном для работы в полностью погруженном положении.

Разогревающая среда, например водяной пар, поступает в корпус 1 струйного насоса-разогревателя через патрубок 2. Далее в соплах 5 пароструйных аппаратов 3 и 4 разогревающая среда приобретает высокую скорость и поступает в камеры смешения 6. Разогреваемая среда подводится в каждую камеру смешения 6 через кольцевой зазор 7, поперечные прорези 9 или кольцевые ряды отверстий.

При различной вязкости разогреваемой среды различаются различные режимы работы струйного насоса-разогревателя.

В случае сравнительно невысокой вязкости разогреваемой среды в связи с высокой скоростью движения разогревающей среды на выходе из сопел 5 в камерах смешения 6 образуется отрицательный градиент давления по отношению к окружающей среде, поэтому через кольцевые зазоры 7 и поперечные прорези 9 или кольцевые ряды отверстий в камеры смешения 6 поступает разогреваемая среда извне насоса-разогревателя, которая смешивается с разогревающей средой, приобретает высокую температуру и скорость и выбрасывается из камер смешения 6 в разогреваемую среду, производя интенсивный принудительно-конвективный теплообмен с разогреваемой средой в емкости. Ряды отверстий 11 в кожухах 8 при этом регулируют поступление разогреваемой среды в проточную часть пароструйных аппаратов 3 и 4 через кольцевой зазор 7 и через поперечные прорези 9 или кольцевые ряды отверстий в стенках камер смешения 6, при этом происходит всасывающий режим работы струйного насоса-разогревателя.

При высокой вязкости разогреваемой среды кинетической энергии разогревающей среды на выходе из камер смешения 6 недостаточно для преодоления сопротивления разогреваемой среды, поэтому отрицательный градиент давления в камерах смешения 6 по отношению к окружающей среде может образоваться только в кольцевых зазорах 7, при этом через поперечные прорези 9 или кольцевые ряды отверстия в стенках камер смешения 6 разогреваемая среда сбрасывается наружу струйного насоса-разогревателя. При таком режиме работы ряды отверстий 11 в кожухах 8, расположенные напротив кольцевого зазора 7, регулируют поступление разогреваемой среды в проточную часть через кольцевой зазор 7, а другие ряды отверстий 11 в кожухах 8 распределяют равномерно сброс разогревающей среды, которая незначительно смешалась с разогреваемой средой, поступившей в камеры смешения 6 из кольцевого зазора 7. Перегородки 10 между поперечными прорезями 9 отделяют друг от друга участки проточной части пароструйных аппаратов 3 и 4 с различными термодинамическими параметрами, при этом происходит сбросной режим работы струйного насоса-разогревателя. В связи с тем, что сброс разогреваемой среды происходит через большое количество отверстий 11 малого диаметра, не происходит образование пузырей и выплескивания разогреваемой среды из емкости, в которой происходит разогрев. При таком режиме происходит разогрев вязкой среды вокруг струйного насоса-разогревателя до температуры, при которой вязкость разогреваемой среды станет достаточной, чтобы кинетическая энергия струи разогревающей среды на выходе из камер смешения 6 преодолела сопротивление разогреваемой среды, после чего насос-разогреватель сам переходит в описанный выше всасывающий режим работы.

Струйный насос-разогреватель по второму варианту его выполнения предназначен для работы как в погруженном, так и в непогруженном положении.

Разогревающая среда поступает в корпус 12 струйного насоса-разогревателя через патрубок 13. Далее в соплах 16 разогревающая среда приобретает высокую скорость и поступает в камеры смешения 17. Разогреваемая среда подводится в камеры смешения 17 через кольцевой зазор 18, поперечные прорези 21 или кольцевые ряды отверстий 22.

В зависимости от вязкости разогреваемой среды различаются так же, как описано выше, различные режимы работы струйного насоса-разогревателя.

В случае сравнительно невысокой вязкости разогреваемой среды в связи с высокой скоростью движения разогревающей среды на выходе из сопел 16 в камерах смешения 17 образуется отрицательный градиент давления по отношению к окружающей среде, поэтому через кольцевые зазоры 18 и поперечные прорези 21 или кольцевые ряды отверстий 22 в камеры смешения 17 поступает разогреваемая среда извне струйного насоса-разогревателя, которая смешивается с разогревающей средой, приобретает высокую температуру и скорость и выбрасывается из камер смешения 17 в разогреваемую среду, производя интенсивный принудительно-конвективный теплообмен с разогреваемой средой в емкости. Разогреваемая среда поступает в кольцевые зазоры 18 через входной патрубок 30, седло 29 обратного клапана и цилиндрический кожух 19 корпуса 12. В поперечные прорези 21 или кольцевые ряды отверстий 22 в стенках камер смешения 17 разогреваемая среда поступает через ряды отверстий 26 в консольно установленных патрубках 25 и отверстия 28 в заглушках 27 консольно закрепленных патрубков 25, при этом происходит всасывающий режим работы струйного насоса-разогревателя.

При высокой вязкости разогреваемой среды кинетической энергии разогревающей среды на выходе из камер смешения 17 недостаточно для преодоления сопротивления разогреваемой среды, поэтому отрицательный градиент давления в камерах смешения 17 по отношению к окружающей среде может образоваться только в кольцевых зазорах 18, при этом через поперечные прорези 21 или кольцевые ряды отверстий 22 в стенках камер смешения 17 разогреваемая среда сбрасывается наружу струйного насоса-разогревателя. При таком режиме работы ряды отверстий 26 в консольно закрепленных патрубках 25 распределяют равномерно сброс разогревающей среды, которая незначительно смешалась с разогреваемой средой, поступившей в камеры смешения 17 из кольцевых зазоров 18 в связи с ее недостаточным поступлением из-за высокой вязкости. Перегородки 23 между поперечными прорезями 21 отделяют друг от друга участки проточной части пароструйных аппаратов с различными термодинамическими параметрами, при этом происходит сбросной режим работы струйного насоса разогревателя. В связи с тем, что сброс разогреваемой среды происходит через большое количество отверстий 26 малого диаметра, не происходит образование пузырей и выплескивания разогреваемой среды и разогревающей среды из емкости, в которой происходит разогрев. При таком режиме происходит разогрев вязкой среды около выхода из камер смешения 17 и вокруг входного патрубка 30, через который поступает основное количество разогреваемой среды в пароструйные аппараты до температуры, при которой вязкость разогреваемой среды станет достаточной, чтобы кинетическая энергия струи разогревающей среды на выходе из камер смешения 17 преодолела сопротивление разогреваемой среды, после чего струйный насос-разогреватель сам переходит в описанный выше всасывающий режим работы.

При слишком высокой вязкости разогреваемой среды, кода она находится в нетекучем состоянии, струйный насос-разогреватель работает следующим образом. При застывшей разогреваемой среде кинетической энергии уже недостаточно для того, чтобы поддерживать отрицательный градиент давления как в кольцевых зазорах 18, так и в поперечных прорезях 21 или кольцевых рядах отверстий 22 в стенках камер смешения 17. При таком режиме работы производится сброс разогревающей среды через консольно закрепленные патрубки 25, а именно через выполненные в них ряды отверстий 26 без образования пузырей и выплескивания из емкости, обратный клапан под давлением разогревающей среды закрывается и через кольцевые зазоры 18 не происходит обратного движения разогревающей среды. Происходит разогрев вязкой среды около выхода из камер смешения 17 и вокруг входного патрубка 30, через который поступает основное количество разогреваемой среды в струйный насос-разогреватель, до температуры, при которой вязкость разогреваемой среды станет достаточной, чтобы кинетическая энергия струй разогревающей среды на выходе из камер смешения 17 преодолела сопротивление разогреваемой среды, после чего насос-разогреватель сам переходит во всасывающий описанный выше режим работы.

При работе струйного насоса-разогревателя в полупогруженном положении выходы камер смешения 17 находятся над уровнем разогревающей среды, при таком режиме работы устанавливается постоянный отрицательный градиент давления в кольцевых зазорах 18 и через входной патрубок 30, обратный клапан и цилиндрический кожух 19 постоянно подсасывается разогреваемая среда в кольцевые зазоры 18. Через отверстия 26 в консольно закрепленных патрубках 25 происходит поступление разогреваемой среды в проточную часть пароструйных аппаратов через поперечные прорези 21 или кольцевые ряды отверстий 22 при сравнительно невысокой вязкости разогреваемой среды. При высокой вязкости разогреваемой среды из-за ее недостаточного поступления через кольцевые зазоры 18 излишек разогревающей среды сбрасывается через поперечные прорези 21 или кольцевые ряды отверстий 22 в патрубки 25, далее в ряды отверстий 26, разогревая при этом вязкую среду вокруг входного патрубка 30. Такой режим работы струйного насоса-разогревателя позволяет производить разогрев емкостей, размеры которых значительно превышают расстояние, на которое может распространиться струя разогретой смеси сред, выходящая из камер смешения 17 при полностью погруженном положении струйного насоса-разогревателя. Это связано с тем, что при полупогруженном положении струя смеси сред летит по воздуху над уровнем разогреваемой среды, не встречая значительного сопротивления.

Таким образом, из приведенного выше описания и чертежей видно, что описанный выше струйный насос-разогреватель обеспечивает устойчивую работу на расчетных параметрах разогревающей среды при любой вязкости разогреваемой среды при одновременном исключении образования пузырей и выплескивания разогреваемой и разогревающей среды из емкости. Струйный насос-разогреватель имеет проточную часть, самостоятельно приспосабливающуюся к различной вязкости разогреваемой среды. Таким образом, изобретение решает задачу уменьшения сроков разогрева вязких сред при заявленной производительности.

Настоящее изобретение может быть использовано в энергетике, на транспорте и в других отраслях промышленности, где требуется разгрузка различного рода емкостей, которые заполнены вязкими и застывающими жидкими средами.

1. Струйный насос-разогреватель, содержащий корпус с патрубком подвода разогревающей среды, два пароструйных аппарата, каждый из которых включает подключенное к корпусу паровое сопло и камеру смешения, установленную соосно паровому соплу и охватывающую последнее входным участком с образованием кольцевого зазора, при этом пароструйные аппараты расположены под тупым углом друг к другу, а продольные оси паровых сопел лежат в одной плоскости с осью патрубка подвода разогревающей среды, отличающийся тем, что каждый пароструйный аппарат снабжен консольно закрепленным на корпусе и концентрично охватывающим с образованием кольцевого зазора камеру смешения и сопло кожухом, при этом в стенке каждой камеры смешения выполнены, по меньшей мере, две поперечные прорези или, по меньшей мере, два кольцевых ряда отверстий, в кольцевом зазоре между внутренней стенкой каждого кожуха и наружной стенкой каждой камеры смешения установлены сплошные кольцевые перегородки, причем меж