Цельнометаллический сайлентблок и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области транспортного машиностроения. Сайлентблок содержит две коаксиально расположенные цилиндрические втулки и размещенный между ними упругодемпфирующий элемент в виде втулки из предварительно спрессованного в специальной пресс-форме проволочного материала. В качестве матрицы для прессования упругодемпфирующего элемента использованы наружная и внутренняя втулки самого сайлентблока. На внутренней цилиндрической поверхности наружной втулки и наружной цилиндрической поверхности внутренней втулки выполнено несколько оппозитно расположенных полутороидальных, треугольных или плавно скругленных проточек. На торцевых поверхностях обеих втулок выполнены ступенчатые выступы, развальцованные после прессования проволочного материала по радиусу навстречу другу. Способ изготовления заключается в навивке проволочной спирали, растяжении ее до шага, равного диаметру спирали, разделении на отрезки, укладке спиралей в коврик, формировании заготовки и ее последующем прессовании в пресс-форме. Достигается создание сайлентблока с повышенными демпфирующими характеристиками, ресурсом, несущей способностью и нечувствительностью характеристик к изменению температуры. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области транспортного машиностроения, в частности к упругим демпфирующим устройствам рычагов управления, и может быть использовано для снижения ударных и вибрационных нагрузок агрегатов и оборудования в железнодорожной технике, автомобилестроении, судостроении, а также к области обработки металлов давлением, в частности к способам изготовления упругодемпфирующих элементов из материала MP.

Известны конструкции сайлентблоков, состоящих, как правило, из двух металлических втулок и упругой (чаще всего резиновой) вставки между ними. За счет упругой вставки происходит гашение колебаний и дребезжаний в соединениях деталей. При этом на сайлентблок приходится значительная доля ударных нагрузок, получаемых подвеской транспортного средства, компенсация значительных деформаций одновременно в различных плоскостях и направлениях. Сайлентблок обеспечивает не только угловую, но и радиальную и осевую податливости. Резиновый или полиуретановый упругий элемент сайлентблоков выполняется в виде цилиндрических, конических или фигурных втулок, привулканизированных или приклеенных к металлическим втулкам (см. патенты США №5033872, 5931597, 4386869, 5058867, 5813789, 5242228, 4447094, 6224046; патенты Германии №10160990, 29834677, 19847842; патенты Великобритании №2104590, 2112056; патенты Японии №4025609, 4025610, 5810971; патенты Франции №2510211, 2518674).

Недостатками перечисленных сайлентблоков являются: чувствительность упругодемпфирующих характеристик к изменению температуры, особенно, в области отрицательных температур; недостаточный уровень демпфирования; быстрое старение упругого резинового элемента, сопровождающееся заменой всего сайлентблока.

Известен кольцевой упругофрикционный элемент, состоящий из двух коаксиально расположенных металлических втулок, между которыми установлен пакет предварительно прозигованного троса, изготовленного по способу, изложенному в авт.св. СССР №2042064, МПК F16F 7/14. Этот элемент может быть использован в качестве упругодемпфирующей опоры (сайлентблока) в транспортном машиностроении при умеренных ударных нагрузках.

Недостатком этого упругофрикционного элемента является пониженный ресурс при интенсивной вибрации, сопровождающейся одновременными ударами большой силы.

Известен виброизолятор, содержащий два коаксиально расположенных цилиндра с встречно направленными фланцами на противолежащих торцах цилиндров и размещенный между ними с натягом упругодемпфирующий элемент в виде втулки из материала MP (см. авт.св. СССР №1262153, МПК F16F 3/08 - прототип технического решения).

Недостатком прототипа технического решения является то, что упругий элемент виброизолятора работает только на осевое сжатие и, в силу конструктивных особенностей, не может работать на осевой сдвиг, что не дает возможности использовать данную конструкцию в качестве сайлентблока.

Техническим результатом, на достижение которого направлено заявляемое техническое решение, является создание сайлентблока с повышенными демпфирующими характеристиками, ресурсом, несущей способностью и нечувствительностью характеристик к изменению температуры.

Технический результат достигается тем, что в сайлентблоке, содержащем две коаксиально расположенные цилиндрические втулки и размещенный между ними упругодемпфирующий элемент в виде втулки из предварительно опрессованного в специальной пресс-форме проволочного материала, при этом в качестве матрицы для прессования упругодемпфирующего элемента использованы наружная и внутренняя металлические цилиндрические втулки самого сайлентблока, причем на внутренней цилиндрической поверхности наружной втулки и наружной цилиндрической поверхности внутренней втулки выполнено несколько оппозитно расположенных относительно середины коаксиального пространства полутороидальных, треугольных или плавно скругленных проточек, а на торцевых поверхностях обеих втулок выполнены ступенчатые выступы, развальцованные по радиусу навстречу друг другу.

Известен способ изготовления упругодемпфирующего элемента втулочного типа, заключающийся в навивке проволочной спирали, растяжении ее до шага, равного диаметру спирали, разделении на отрезки, длину l которых выбирают из условия:

где: d - диаметр спирали,

укладке спиралей в коврик, формировании заготовки и ее последующем прессовании. После прессования упругодемпфирующего элемента пресс-форму разбирают, вынимают сам элемент и, в зависимости от конструкции виброизолятора или демпфера, используют этот элемент либо непосредственно без корпусных деталей, либо устанавливают его в специально создаваемые корпуса, приклеивая элемент к ним, приваривая с помощью точечной сварки, либо устанавливая с натягом (см. авт.св. СССР №1444043, МПК B21F 21/00 и №616474, МПК F16F 3/02 - прототип способа изготовления).

Недостатком прототипа способа изготовления является то, что посредством него практически невозможно опрессовать втулку из проволочного материала с несколькими ребрами на ее наружной и внутренней цилиндрических поверхностях.

Техническим результатом, на достижение которого направлен заявляемый способ, является изготовление цельнометаллических неразборных сайлентблоков, причем наружная и внутренняя втулки сайлентблока используются в качестве части пресс-формы.

Технический результат достигается тем, что в способе изготовления упругодемпфирующего элемента, заключающемся в навивке проволочной спирали, растяжении ее до шага, равного диаметру спирали, разделении на отрезки, длину l которых выбирают из условия:

где: d - диаметр спирали,

укладке спиралей в коврик, формировании заготовки и ее последующем прессовании в пресс-форме, при этом пресс-форму изготавливают в виде матрицы из шести соосно размещенных цилиндрических втулок и двух симметрично расположенных и вставленных в коаксиальное пространство матрицы цилиндрических пуансонов с вогнутыми и изготовленными по радиусам рабочими торцевыми поверхностями, причем две центральные цилиндрические втулки матрицы изготавливают с оппозитно расположенными на цилиндрических поверхностях коаксиального пространства полутороидальными проточками, на торцевых поверхностях двух центральных втулок выполняют ступенчатые выступы, на торцевых поверхностях двух других пар втулок выполняют ответные цилиндрические проточки, совпадающие по форме со ступенчатыми выступами на центральных цилиндрических втулках матрицы, на остальных торцах крайних пар втулок выполняют радиусные скругления, образующие заборные воронки, в коаксиальное пространство матрицы закладывают свернутую в рулон заготовку из проволочного материала, в то же коаксиальное пространство вставляют с двух сторон пуансоны с радиусными торцевыми поверхностями навстречу друг другу и прессуют заготовку до ее полного заполнения коаксиального пространства центральных втулок, затем удаляют пуансоны и две пары крайних втулок и завальцовывают по радиусам выступы на торцах центральных втулок навстречу друг другу.

Сущность изобретения поясняется чертежами, где:

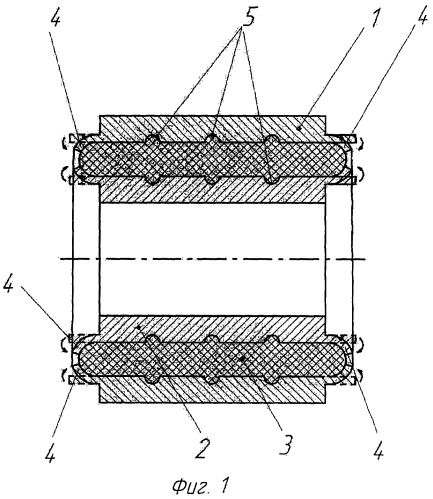

- на фиг.1 изображен внешний вид сайлентблока в разрезе;

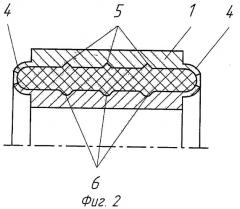

- на фиг.2 изображены варианты проточек во втулках сайлентблока;

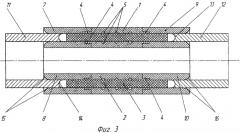

- на фиг.3 изображена конструкция составной пресс-формы, поясняющая особенности способа изготовления неразборного сайлентблока с установленной в нее заготовкой в положении до прессования;

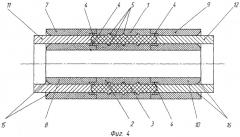

- на фиг.4 - то же, в заключительной стадии прессования.

Цельнометаллический сайлентблок (фиг.1) состоит из двух металлических втулок 1 и 2, расположенных соосно друг другу, в коаксиальное пространство между которыми установлен упругодемпфирующий элемент 3 из опрессованного проволочного материала. В качестве этого материала может быть использован нетканый проволочный материал MP, получаемый путем холодного прессования специальным образом сформированной заготовки из предварительно созданной и растянутой металлической спирали, либо тканый проволочный материал, получаемый путем изготовления плетеной металлической сетки в виде чулка, прокатки двухслойного плоского длинномерного сетчатого элемента между косозубыми шестернями, сворачивания зигованного длинномерного элемента в рулон с последующим прессованием полученной заготовки в окончательное упругодемпфирующее изделие в виде втулки, призмы, шара и т.д. (см. европейский патент ЕР 0838283, МПК B21F 27/02).

На торцевых поверхностях каждой из металлических втулок 1 и 2 выполнены по два выступа 4, развальцованных по радиусным поверхностям после запрессовки между втулками упругодеформирующего проволочного элемента 3. На внутренней цилиндрической поверхности наружной втулки 1 и внешней цилиндрической поверхности внутренней втулки 2 с равномерным шагом выполнены оппозитно друг другу полутороидальные проточки 5, в которые при прессовании заготовки затекает под действием гидростатического давления опрессовываемый проволочный материал, образуя неразъемное соединение, воспринимающее пространственные нагрузки. Проточки 5 могут быть выполнены в виде треугольников 5 или плавных скругленных (синусоидальных) 6 лунок (фиг.2).

Цельнометаллический сайлентблок работает следующим образом. При действии радиальной нагрузки вибрационного или ударного характера на металлические втулки 1 или 2 упругодемпфирующий элемент 3 из опрессованного проволочного материала деформируется. При этом отдельные проволочки, проскальзывая друг относительно друга, рассеивают энергию в окружающее пространство и, тем самым, снижают нагрузку на транспортное средство, его агрегаты и узлы.

Сущность способа изготовления сайлентблока с упругодемпфирующим элементом из опрессованного проволочного материала состоит в следующем. Навивают достаточное количество проволочной спирали, растягивают ее до шага, равного диаметру спирали, разделяют спираль на отрезки, длину l которых выбирают из условия:

где: d - диаметр спирали,

укладывают спирали в коврик, формируют заготовку в виде цилиндрического массива по высоте, в 2-3 раза превышающей длину сайлентблока (фиг.1), формируют пресс-форму (фиг.3) в виде матрицы из шести соосно размещенных цилиндрических втулок 7, 8, 1, 2, 9, 10 и двух симметрично расположенных вставленных в коаксиальное пространство матрицы цилиндрических пуансонов 11, 12 с вогнутыми и изготовленными по радиусам рабочими торцевыми поверхностями 13, 14, при этом две центральные цилиндрические втулки матрицы 1 и 2 изготавливают с оппозитно расположенными на цилиндрических поверхностях коаксиального пространства полутороидальными (5 на фиг.3), треугольными (5 на фиг.2) или плавно скругленными (6 на фиг.2) проточками, на торцевых поверхностях двух центральных втулок выполняют ступенчатые выступы 4, на торцевых поверхностях двух других пар втулок 7, 8, 9, 10 выполняют ответные цилиндрические проточки, совпадающие по форме со ступенчатыми выступами 4 на центральных цилиндрических втулках матрицы, на остальных торцах крайних пар втулок 7, 8, 9,10 выполняют радиусные скругления 15, 16, образующие заборные воронки, закладывают свернутую в рулон заготовку 3 из проволочного материала в коаксиальное пространство матрицы, в то же коаксиальное пространство вставляют с двух сторон пуансоны 11, 12 с радиусными торцевыми поверхностями 13, 14 навстречу друг другу и прессуют заготовку 3 до ее полного заполнения коаксиального пространства центральных втулок 1, 2 (фиг.4), затем удаляют пуансоны 11, 12 и две пары крайних втулок 7, 8, 9, 10 и завальцовывают по радиусам выступы 4 на торцах центральных втулок 1, 2 навстречу друг другу (фиг.1).

1. Цельнометаллический сайлентблок, содержащий две коаксиально расположенные цилиндрические втулки и размещенный между ними упругодемпфирующий элемент в виде втулки из предварительно спрессованного в специальной пресс-форме проволочного материала, отличающийся тем, что в качестве матрицы для прессования упругодемпфирующего элемента использованы наружная и внутренняя втулки самого сайлентблока, причем на внутренней цилиндрической поверхности наружной втулки и наружной цилиндрической поверхности внутренней втулки выполнено несколько оппозитно расположенных относительно середины коаксиального пространства полутороидальных, треугольных или плавно скругленных проточек, а на торцевых поверхностях обеих втулок выполнены ступенчатые выступы, развальцованные после прессования проволочного материала по радиусу навстречу друг другу.

2. Способ изготовления металлического сайлентблока, заключающийся в навивке проволочной спирали, растяжении ее до шага, равного диаметру спирали, разделении на отрезки, длину l которых выбирают из условия: ,где d - диаметр спирали, укладке спиралей в коврик, формировании заготовки и ее последующем прессовании в пресс-форме, отличающийся тем, что пресс-форму изготавливают в виде матрицы из шести соосно размещенных цилиндрических втулок и двух симметрично расположенных и вставленных в коаксиальное пространство матрицы цилиндрических пуансонов с вогнутыми и изготовленными по радиусам рабочими торцевыми поверхностями, при этом две центральные цилиндрические втулки матрицы изготавливают с оппозитно расположенными на цилиндрических поверхностях коаксиального пространства полутороидальными проточками, на торцевых поверхностях двух центральных втулок выполняют ступенчатые выступы, на торцевых поверхностях двух других пар втулок выполняют ответные цилиндрические проточки, совпадающие по форме со ступенчатыми выступами на центральных цилиндрических втулках матрицы, на остальных торцах крайних пар втулок выполняют радиусные округления, образующие заборные воронки, в коаксиальное пространство матрицы закладывают свернутую в рулон заготовку из проволочного материала, в то же коаксиальное пространство вставляют с двух сторон пуансоны с радиусными торцевыми поверхностями навстречу друг другу и прессуют заготовку до ее полного заполнения коаксиального пространства центральных втулок, затем удаляют пуансоны и две пары крайних втулок и завальцовывают по радиусам выступы на торцах центральных втулок навстречу друг другу.