Прессованная оболочка

Иллюстрации

Показать всеИзобретение относится к области изготовления труб. Техническим результатом изобретения является повышение надежности и расширение технологических возможностей прессованной оболочки. Прессованная оболочка, содержащая слои рулонного тканого материала со связующим, выполнена с кольцевыми слоями тканого материала в виде отдельных полос длиной не менее длины оболочки и шириной, равной периметру последней с нахлестом. 2 з.п. ф-лы, 2 ил.

Реферат

Известна оболочка, содержащая слои рулонного тканого материала со связующим, конструкция которой усматривается из схемы - см., например, В.А.Калинчев, М.С.Макаров, "Намотанные стеклопластики", М.: Химия, 1986 г., стр.14 (таблица 3, схема 4).

При изготовлении этой оболочки непрерывный рулонный наполнитель наматывают на оправку и подвергают последующей полимеризации.

Недостаток такой оболочки заключается в малой надежности и ограниченных технологических возможностях.

Малая надежность и ограниченные технологические возможности оболочки объясняются тем, что такая конструкция не обеспечивает одинаковую работу текстурных слоев оболочки (особенно толстостенной) в радиальном и тангенциальном направлениях из-за проседания ранее намотанных слоев под действием последующих и фиксации этого состояния в готовой оболочке в процессе полимеризации.

Кроме того, такая оболочка не имеет геометрически точной наружной поверхности и постоянной толщины стенки.

Известна прессованная оболочка, содержащая слои рулонного тканого материала со связующим, конструкция которой усматривается из - см., например, В.А.Калинчев, М.С.Макаров, "Намотанные стеклопластики", М.: Химия, 1986 г., стр.16 (2 абзац снизу).

Эта прессованная оболочка наиболее близка к заявляемой и принята за прототип.

Прессованная оболочка выполнена из непрерывного тканого материала и формуется эластичной оправкой в пресс-форме. Точность наружной поверхности и толщины стенки прессованной оболочки повышены. Однако достигнутый в этой оболочке положительный результат остается недостаточным из-за низкого качества наружной поверхности оболочки ввиду негарантированного ее прижатия к пресс-форме, что также снижает прочностные и технологические возможности прессованной оболочки.

Задачей изобретения является повышение надежности и расширение технологических возможностей прессованной оболочки.

Эта задача решается усовершенствованием прессованной оболочки, содержащей слои рулонного тканого материала со связующим.

Усовершенствование состоит в том, что прессованная оболочка выполнена с кольцевыми слоями тканого материала в виде отдельных полос длиной не менее длины оболочки и шириной, равной периметру последней с нахлестом;

оболочка выполнена с расположением каждой последующей полосы тканого материала как продолжения предыдущей;

оболочка выполнена с суммарной величиной нахлеста полос тканого материала не более наружного периметра оболочки.

Выполнение прессованной оболочки с кольцевыми слоями тканого материала в виде отдельных полос длиной не менее длины оболочки и шириной, равной периметру последней с нахлестом, обеспечивает равномерность натяжения всех слоев тканого материала в радиальном и тангенциальном направлениях независимо от их количества (благодаря возможности послойного тангенциального натяжения каждого отдельного слоя в процессе полимеризации и эксплуатации).

Выполнение оболочки с расположением каждой полосы тканого материала как продолжения предыдущей позволяет увеличить силовое замыкание слоев.

Выполнение оболочки с суммарной величиной нахлеста слоев тканого материала не более наружного периметра оболочки увеличивает равнотолщинность стенки оболочки.

Выполнение прессованной оболочки по изобретению повышает надежность и расширяет ее технологические возможности.

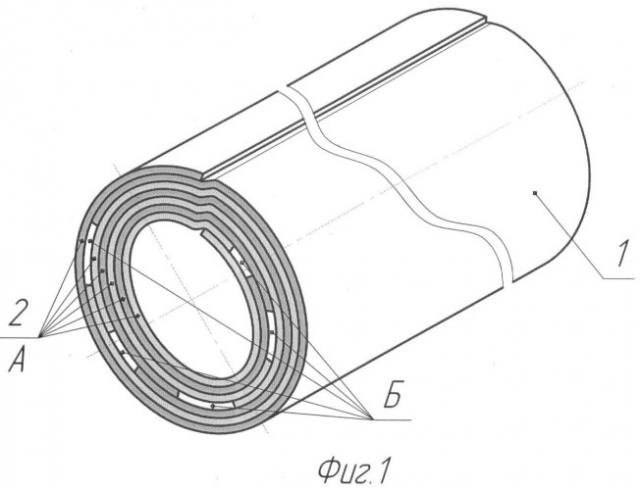

Ниже, со ссылкой на прилагаемый чертеж, где показана на:

Фиг.1 - прессованная оболочка с кольцевыми слоями в виде полос с нахлестом;

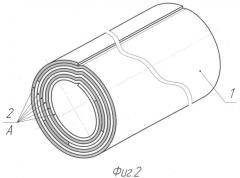

Фиг.2 - прессованная оболочка с расположением полос тканого материала встык;

дается описание оболочки по изобретению.

Предлагаемая прессованная оболочка 1 (Фиг.1) содержит кольцевые слои 2 тканого материала в виде полос А длиной не менее длины оболочки и шириной, равной периметру последней с нахлестом (что обеспечивает равномерность натяжения всех слоев волокнистого материала в радиальном и тангенциальном направлениях). При этом последующие слои расположены с технологическими зазорами Б между торцами полос А.

В вариантах исполнения прессованная оболочка выполнена:

- с расположением каждой полосы А тканого материала как продолжения предыдущей (Фиг.2), что увеличило силовое замыкание слоев;

- с суммарной величиной нахлеста полос А тканого материала не более наружного периметра оболочки (Фиг.2), что увеличило равнотолщинность стенки прессованной оболочки.

Изготовление прессованной оболочки ведут намоткой слоев 2, например, на эластичную оправку с последующей пропиткой связующим и полимеризацией в пресс-форме (не показано) с созданием усилия прессования расширением эластичной оправки при ее нагревании.

В процессе работы такой оболочки, например при передаче крутящего момента, все ее слои 2, в отличие от прототипа, одинаково нагружены.

Прессованная оболочка может изготавливаться с высокой степенью геометрической точности, независимо от толщины стенки, при высоких стабильности физико-механических характеристик и коэффициенте массового совершенства.

Прессованная оболочка по сравнению с прототипом (благодаря равномерному натяжению всех слоев тканого материала, независимо от их количества) характеризуется повышенной надежностью и расширенными технологическими возможностями.

1. Прессованная оболочка, содержащая слои рулонного тканого материала со связующим, отличающаяся тем, что она выполнена с кольцевыми слоями тканого материала в виде отдельных полос длиной не менее длины оболочки и шириной, равной периметру последней с нахлестом.

2. Оболочка по п.1, отличающаяся тем, что она выполнена с расположением каждой последующей полосы тканого материала как продолжения предыдущей.

3. Оболочка по п.1, отличающаяся тем, что она выполнена с суммарной величиной нахлеста полос тканого материала не более наружного периметра оболочки.