Устройство для испытания трубопровода под давлением

Иллюстрации

Показать всеИзобретение относится к области неразрушающего контроля трубопроводов и может быть использовано для их внутритрубной диагности. Изобретение направлено на повышение эффективности и экономичности испытаний трубопровода. Этот результат обеспечивается за счет того, что устройство для испытания трубопровода под давлением содержит первое уплотнение высокого давления и второе уплотнение высокого давления, приспособленные для уплотнения испытательного объема, расположенного в пределах участка трубопровода между первым и вторым уплотнениями высокого давления, и, по меньшей мере, один гибкий элемент, соединяющий первое уплотнение высокого давления со вторым уплотнением высокого давления, при этом, по меньшей мере, один гибкий элемент приспособлен для перемещения первого уплотнения высокого давления относительно второго уплотнения высокого давления, что обеспечивает возможность перемещения устройства по изгибу в трубопроводе. 4 н. и 80 з.п. ф-лы, 8 ил.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка притязает на преимущества приоритета предварительной заявки на патент США 60/671218, поданной 14 апреля 2005.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Варианты осуществления настоящего изобретения в целом относятся к устройству и способу испытания под давлением одного или нескольких участков трубопровода.

Описание уровня техники, имеющего отношение к изобретению

После строительства трубопровода трубопровод должен быть подвергнут испытанию под давлением для гарантирования целостности перед вводом в эксплуатацию. Испытание под давлением часто включает испытание на испытание на утечку и испытание на прочность. Длина участка трубопровода, подлежащего испытанию, может иметь разную величину, например от 10 до 50 км, в зависимости от местности, мест доступа к трубопроводу и многих других факторов. Может быть проведено несколько испытаний, при этом испытаниям подвергаются участок за участком, до тех пор пока не будет проверена целостность всего трубопровода.

В современных методиках испытаний под давлением используются особые опрессовочные головки для испытаний под высоким давлением, которые привариваются к каждому концу испытываемого участка трубопровода. После этого участок трубопровода заполняется средой для испытаний под давлением, которая может представлять собой жидкость или газ. В зависимости от диаметра трубопровода и длины участка (-ов), подлежащего (-их) испытанию, объем внутри трубопровода, который должен быть заполнен средой для испытаний под давлением, может быть очень большим.

Для труб большого диаметра обычной практикой является использование воды вследствие больших потребностей в энергии для сжатия больших объемов газа. В таком случае должен быть найден источник воды, такой как река или озеро, и вода должна подаваться к месту расположения опрессовочной головки. Часто проект требует строительства специального трубопровода для подачи воды, чтобы обеспечить требуемые объемные скорости потока. После заполнения трубопровода водой необходимо специализированное оборудование для «сдавливания» или повышения давления в магистрали до испытательного давления. Некоторые нормы и правила требуют повышения давления в трубопроводе до 125% от ожидаемого рабочего давления. Давление поддерживается в течение определенного периода времени (обычно от 4 до 24 часов). В случае обнаружения потери давления утечка должна быть обнаружена и устранена, и весь участок должен снова подвергаться повторному испытанию. Если испытываемый участок трубопровода имеет большую длину, определение места утечки может быть связано с большими трудностями и может быть трудоемким, особенно в том случае, если труба находится под землей.

В условиях замерзания могут потребоваться депрессорные присадки, понижающие температуру замерзания. Объем данных депрессорных присадок, понижающих температуру замерзания, часто может достигать 50% от общего используемого при испытаниях объема, в результате чего требуется приобретение и доставка больших объемов дорогостоящих химикатов. Кроме того, возникают экологические проблемы вследствие наличия химикатов, особенно в том случае, когда утечка может привести к попаданию вредных веществ в окружающую среду.

Альтернативой использованию химикатов, понижающих температуру замерзания, является использования больших теплообменников для подачи тепловой энергии к воде. Нагреватели обеспечивают подачу достаточного количества энергии воде для предотвращения замерзания в течение всего интервала времени проверки герметичности трубных соединений с помощью жидкости высокого давления. Данная опция также может быть очень дорогостоящей. Для достижения однородного распределения температур на всей длине испытываемого участка вода нагревается, и обеспечивается ее циркуляция от входа в выходу несколько раз. Это может потребовать нагрева фактического объема участка трубы 5-10 раз. Нагрев данных объемов воды вызывает потребление большого количества дизельного топлива, в результате чего дополнительно увеличиваются энергопотребление и затраты на доставку топлива. Дополнительные предпосылки можно обнаружить в патентах США 6339953, 4872336, 6467336, в патентном документе DE 29714238 U1, патенте США 4429720 и патентном документе EP 0147648 А.

Следовательно, существует потребность в устройстве и способе для испытания под давлением трубопровода, которые требуют меньшего испытательного объема, позволяют уменьшить потребность и/или количество депрессорных добавок, понижающих температуру замерзания, и уменьшить энергопотребление.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с вариантами осуществления настоящего изобретения обеспечены устройство и способ для испытания под давлением одного или нескольких участков трубопровода. По меньшей мере, в одном варианте осуществления устройство включает первое уплотнение высокого давления и второе уплотнение высокого давления, приспособленные для изоляции испытательного объема, находящегося в пределах участка трубопровода, между первым и вторым уплотнениями высокого давления. Устройство также включает, по меньшей мере, один гибкий элемент, соединяющий первое уплотнение высокого давления со вторым уплотнением высокого давления, при этом, по меньшей мере, один гибкий элемент приспособлен для обеспечения возможности перемещения первого уплотнения высокого давления относительно второго уплотнения высокого давления, что обеспечивает возможность перемещения устройства по изгибу в трубопроводе.

По меньшей мере, в одном другом варианте осуществления устройство включает первое уплотнение высокого давления и второе уплотнение высокого давления, приспособленные для изоляции испытательного объема, находящегося в пределах участка трубопровода, между первым и вторым уплотнениями высокого давления; и, по меньшей мере, один шарнирно-сочлененный элемент, соединяющий первое уплотнение высокого давления со вторым уплотнением высокого давления, при этом, по меньшей мере, один шарнирно-сочлененный элемент приспособлен для обеспечения возможности перемещения первого уплотнения высокого давления относительно второго уплотнения высокого давления, что обеспечивает возможность перемещения устройства по изгибу в трубопроводе.

В еще одном варианте осуществления устройство включает первое механическое уплотнение и второе механическое уплотнение, приспособленные для изоляции испытательного объема, находящегося в пределах участка трубопровода, между первым и вторым механическими уплотнениями; и, по меньшей мере, один гибкий элемент, соединяющий первое механическое уплотнение со вторым механическим уплотнением, при этом, по меньшей мере, один гибкий элемент приспособлен для обеспечения возможности перемещения первого механического уплотнения относительно второго механического уплотнения, что обеспечивает возможность перемещения устройства по изгибу в трубопроводе.

В еще одном варианте осуществления устройство включает гибкий трубчатый элемент, предназначенный для вставки во внутренний диаметр трубопровода, подлежащего испытанию. Гибкий трубчатый элемент имеет первый конец, аксиально расположенный на расстоянии от второго конца. Устройство также включает первое механическое уплотнение, расположенное вокруг первого конца и предназначенное для вхождения во внутренний диаметр трубопровода в первом месте. Устройство дополнительно включает второе механическое уплотнение, расположенное вокруг второго конца и предназначенное для вхождения во внутренний диаметр трубопровода во втором месте. Испытательный объем определяется вокруг наружного диаметра гибкого трубчатого элемента, между первым и вторым механическими уплотнениями.

По меньшей мере, в одном варианте осуществления способ включает размещение первого уплотнения высокого давления внутри трубопровода в первом месте и размещение второго уплотнения высокого давления внутри трубопровода во втором месте, в результате чего обеспечивается испытательный объем между первым и вторым уплотнениями. Осуществляют повышение давления в испытательном объеме, в результате чего создается перепад давлений, составляющий 200 фунтов на кв. дюйм или более, на, по меньшей мере, одном из первого уплотнения высокого давления, второго уплотнения высокого давления или на обоих уплотнениях высокого давления. В течение восьми часов завершения этапа размещения первое уплотнение высокого давления переустанавливают в третье место, второе уплотнение высокого давления переустанавливают в четвертом месте и осуществляют повышение давления во втором испытательном объеме между первым и вторым уплотнениями.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

С тем чтобы обеспечить точное понимание вышеприведенных признаков настоящего изобретения, более подробное описание изобретения, приведенное кратко выше, может быть выполнено посредством ссылки на варианты осуществления, некоторые из которых проиллюстрированы на приложенных чертежах. Тем не менее, следует отметить, что приложенные чертежи иллюстрируют только типовые варианты осуществления данного изобретения, и, следовательно, их не следует рассматривать как ограничивающие его объем, поскольку изобретение может допустить другие варианты осуществления, имеющие равную эффективность.

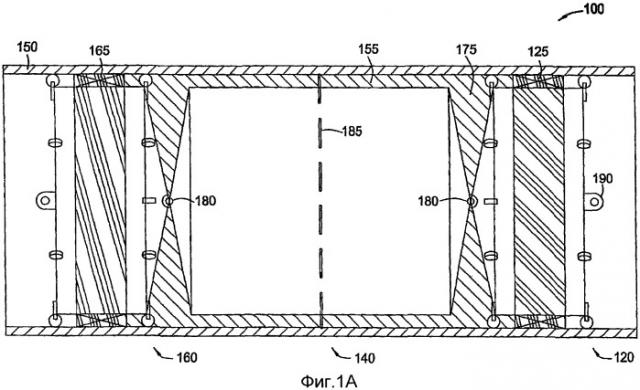

Фиг.1А представляет собой схематическую иллюстрацию устройства для испытания под давлением одного или нескольких участков трубопровода в соответствии с одним или несколькими описанными вариантами осуществления.

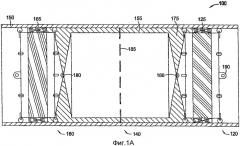

Фиг.1В представляет собой схематическую иллюстрацию альтернативного варианта осуществления устройства, показанного на фиг.1А.

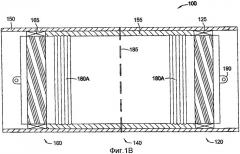

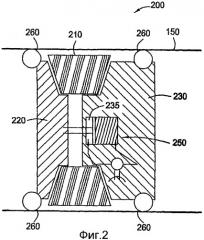

Фиг.2 представляет собой схематическую иллюстрацию уплотнительного узла 200, который может быть приведен в действие («установлен») механически посредством системы конусов или клиньев.

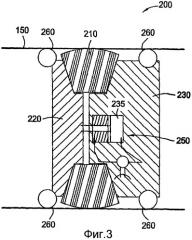

Фиг.3 представляет собой схематическую иллюстрацию уплотнительного узла 200 на фиг.2 после приведения в действие или установки уплотнительного узла 200 внутри трубы 150.

Фиг.4А показывает схематическую иллюстрацию более длинного устройства 400, способного перекрывать два или более сварных шва трубы, соединяющих два или более участков трубы.

Фиг.4В показывает схематическую иллюстрацию более длинного устройства 400 на фиг.4А, расположенного в пределах изогнутого участка трубопровода.

Фиг.4С показывает схематическую иллюстрацию более длинного устройства 400 на фиг.4А, расположенного в пределах изогнутого участка трубопровода, при этом в более длинном средстве 400 используется соединитель типа гармошки, показанный на фиг.1В.

Фиг.5 показывает схематическую иллюстрацию привязной системы, находящейся внутри наземного трубопровода (то есть трубопровода перед заглублением) 150, подлежащего испытанию.

Фиг.6 показывает другую схематическую иллюстрацию привязной системы, находящейся внутри наземного трубопровода, подлежащего испытанию.

Фиг.7 показывает схематическую иллюстрацию привязной системы, предназначенной для испытания заглубленного (подземного) трубопровода.

Фиг.8 показывает схематическую иллюстрацию беспривязной системы для испытания трубопровода.

ПОДРОБНОЕ ОПИСАНИЕ

Далее будет приведено подробное описание. Каждый из пунктов приложенной формулы изобретения определяет отдельное изобретение, которое по соображениям нарушения признается как включающее эквиваленты различных элементов или ограничений, определенных в формуле изобретения. В зависимости от контекста все ссылки на «изобретение», приведенные ниже, могут в некоторых случаях относиться только к некоторым конкретным вариантам осуществления. В других случаях следует понимать, что ссылки на «изобретение» относятся к предмету, указанному в одном или нескольких, но необязательно во всех из пунктов формулы изобретения. Каждое из изобретений будет описано ниже более подробно, включая определенные варианты осуществления, разновидности и примеры, но изобретения не ограничены данными вариантами осуществления, разновидностями или примерами, которые включены для того, чтобы обеспечить возможность для среднего специалиста в данной области техники реализовать и использовать изобретения, когда информация, содержащаяся в данном патенте, будет объединена с имеющейся в наличии информацией и технологией.

Фиг.1А представляет собой схематическую иллюстрацию устройства 100 для испытания под давлением одного или нескольких участков трубы 150. В одном или нескольких вариантах осуществления устройство 100 включает первую часть («первый уплотнительный узел») 120, вторую часть («корпус») 140 и третью часть («второй уплотнительный узел») 160. Предпочтительно вторая часть 140 расположена между первым уплотнительным узлом 120 и вторым уплотнительным узлом 160, как показано на фиг.1. Каждый из первого и второго уплотнительных узлов 120, 160 включает один или более уплотнительных элементов 125, 165, предназначенных для изоляции участка трубы 150, подлежащей испытанию, в результате чего обеспечивается изоляция испытательного объема 175 внутри уплотнительных элементов 125, 165.

Профили поперечных сечений первой, второй и третьей частей 120, 140, 160 могут иметь любую форму, включая квадрат, треугольник или круг, которая должна соответствовать профилю поперечного сечения трубы 150, но возможные формы не ограничены вышеуказанными. Тем не менее, для простоты и удобства описания устройство 100 будет описано ниже более подробно со ссылкой на цилиндрический трубопровод, такой как подземный трубопровод для транспортировки газообразных или жидких углеводородов.

При более подробном рассмотрении корпуса 140 следует указать, что корпус 140 может представлять собой полый или сплошной трубчатый элемент. Корпус 140 расположен внутри испытательного объема 175, в результате чего уменьшается размер испытательного объема 175. Наружный диаметр корпуса 140 может варьироваться в зависимости от размера окружающей трубы 150, подлежащей испытанию. Предпочтительно корпус 140 имеет наружный диаметр, который меньше внутреннего диаметра трубы 150, при этом обеспечивается небольшой кольцевой зазор («кольцевое пространство») 155 между корпусом 140 и трубой 150. Например, кольцевой зазор 155 между наружным диаметром корпуса 140 и внутренним диаметром трубы 150 может составлять менее 30 сантиметров (см), менее 20 см, менее 10 см, менее 5 см, менее 4 см, менее 3 см, менее 2 см или менее 1 см.

Соответственно, размер корпуса 140 может быть выбран таким, чтобы регулировать объем или испытательный объем 175 внутри устройства 100. Испытательный объем 175 включает пространство между корпусом 140 и первой и второй частями 120, 160, а также объем кольцевого пространства 155. Во время испытания под давлением только испытательный объем 175 заполняется текучей средой, и повышается давление в нем до требуемого испытательного давления. Посредством уменьшения эффективного объема для испытания под давлением значительно уменьшается как время проведения каждого испытания, так и расход энергии для проведения для каждого испытания.

Аналогичным образом, можно варьировать длину корпуса 140. Длина может зависеть от заданного применения. Например, длина может составлять менее 5 футов для проверки одного кольцевого сварного шва 185 одного участка трубы. Длина корпуса также может быть больше, например составлять до 100 футов, при этом корпус будет перекрывать один или несколько участков трубы и два или более сварных швов. В одном или более вариантах осуществления длина корпуса 140 составляет менее 100 футов, менее 90 футов, менее 80 футов, менее 70 футов, менее 60 футов, менее 50 футов, менее 40 футов, менее 30 футов, менее 20 футов, менее 10 футов, менее 5 футов, менее 3 футов, менее 2 футов или менее 1 фута. В одном или нескольких вариантах осуществления длина корпуса 140 варьируется от небольшой длины, составляющей приблизительно 1 фут, 4 фута или 10 футов, до большой длины, составляющей приблизительно 40 футов, 50 футов или 55 футов. В одном или нескольких вариантах осуществления длина корпуса 140 находится в диапазоне от приблизительно 4 фута до приблизительно 50 футов.

Корпус 140 может быть выполнен из любого материала, способного выдерживать рабочие условия гидроиспытания. В одном или более вариантах осуществления корпус 140 может быть выполнен из стали, углеродистой стали, нержавеющей стали, никелевых сплавов, магниевых сплавов, титана, цинковых сплавов, медных сплавов, чугуна, алюминиевых сплавов или любой их комбинации. В одном или более вариантах осуществления корпус 140 является гибким для обеспечения возможности изгибания или выгибания корпуса 140 в соответствии с кривизной трубы 150. Например, по меньшей мере, часть корпуса 140 может быть выполнена гофрированной или складчатой (например, сложенной гармошкой), например, такой как сильфон. Альтернативно, корпус 140 может быть выполнен из гибкого полимерного материала. Корпус 140 также может быть изготовлен из полимерного материала, армированного металлической сеткой или сеткой из ткани для обеспечения дополнительной прочности и устойчивости. В одном или более вариантах осуществления корпус 140 образован из гибкого трубопровода, гибкой трубы, гибких труб, наматываемых на барабан, или любой их комбинации.

В одном или более вариантах осуществления первая и третья части 120, 160 могут быть расположены на корпусе 140 или вокруг корпуса 140. Например, первая часть 120 может быть присоединена к корпусу 140 на его первом конце, и третья часть 160 может быть присоединена к корпусу 140 на его втором конце. В одном или более вариантах осуществления первая, вторая и третья части 120, 140, 160 могут быть соединены посредством использования одного или нескольких гибких соединителей 180. В используемом здесь и в формуле изобретения смысле термин «гибкий соединитель» означает средство, которое обеспечивает соединение двух или более предметов посредством соединения, которое обеспечивает возможность перемещения двух предметов друг относительно друга. К примерам гибких соединителей относятся тела, изготовленные из гибкого материала, такого как пластик или резина, которые обеспечивают возможность смещения двух точек на подобном теле друг относительно друга посредством деформации, растягивания или сжатия тела. К приведенным в качестве примера гибким соединителям также относятся шарнирно-сочлененные соединители.

В используемом здесь и формуле изобретения смысле выражение «шарнирно-сочлененный соединитель» означает гибкий соединитель, который обеспечивает соединение двух или более предметов и обеспечивает возможность углового смещения двух или более соединенных предметов друг относительно друга. Шарнирно-сочлененный соединитель может обеспечить возможность углового перемещения относительно одной или нескольких осей. Альтернативно, шарнирно-сочлененный соединитель может обеспечить возможность углового перемещения на 360 градусов относительно одной или нескольких осей. Приведенные в качестве примера шарнирно-сочлененные соединительные элементы включают один или более из следующих элементов: шаровой шарнир, универсальный шарнир и/или гибкую трубу.

В одном или более вариантах осуществления уплотнительные элементы 125, 165 могут представлять собой уплотнение высокого давления. В используемом здесь и формуле изобретения смысле термин «уплотнение высокого давления» означает уплотнение или уплотнительный элемент, который способен обеспечить изоляцию текучей среды при перепаде давления, составляющем приблизительно 200 фунтов на кв. дюйм или более. В одном или более вариантах осуществления уплотнительные элементы 125, 165 могут быть расширены для образования уплотнения высокого давления относительно окружающей трубы 150. Например, воздух или другая текучая среда может подаваться к задней стороне уплотнительного элемента 125, 165 для надувания или расширения уплотнительного элемента 125, 165 радиально наружу по направлению к трубе 150.

В одном или более вариантах осуществления уплотнительные элементы 125, 165 могут представлять собой механическое уплотнение. В используемом здесь и формуле изобретения смысле термин «механическое уплотнение» означает уплотнение или уплотнительный элемент, который способен изолировать текучую среду, и уплотнение вводится в контакт, по меньшей мере частично, под действием механического элемента. Механические элементы могут включать жесткие или полужесткие элементы. Предпочтительно механическое уплотнение обеспечивает возможность уплотнения текучей среды при перепаде давления, составляющем приблизительно 200 фунтов на кв. дюйм или более. В одном или более вариантах осуществления уплотнительный элемент 125, 165 может сжиматься и/или расширяться для образования механического уплотнения относительно окружающей трубы 150 посредством использования, например, системы конусов или клиньев.

В одном или более вариантах осуществления уплотнительный элемент 125 или уплотнительный элемент 165 может представлять собой расширяющееся уплотнение высокого давления, в то время как другой из данных элементов может представлять собой механическое уплотнение высокого давления. Уплотнительные элементы 125, 165 могут быть выполнены из любого пригодного материала, способного выдерживать перепады давления до 15000 фунтов на кв. дюйм. Например, уплотнительные элементы 125, 165 могут представлять собой расширяющееся эластомерное уплотнение. Кроме того, уплотнительные элементы 125, 165 могут иметь любое число конфигураций для обеспечения эффективного уплотнения относительно окружающей трубы 150. Например, уплотнительные элементы 125, 165 могут включать канавки, гребни, углубления или выступы, предназначенные для обеспечения возможности того, чтобы уплотнительные элементы 125, 165 соответствовали по форме изменениям форм внутреннего пространства трубы 150.

Гибкие соединители 180 обеспечивают возможность закручивания и/или поворота устройства 100, когда оно перемещается внутри окружающего трубопровода. При выполнении этого уплотнительные узлы 120, 160 могут быть установлены в заданном положении перпендикулярно или, по меньшей мере, по существу перпендикулярно к осевой линии трубопровода. Подобное выравнивание обеспечивает возможность создания более эффективного уплотнения относительно стенки трубы 150.

Как показано на фиг.1А, гибкие соединители 180 могут представлять собой один или несколько шарнирно-сочлененных соединительных элементов, которые обеспечивают соединение посредством сочленения, которое обеспечивает возможность их углового перемещения друг относительно друга, как показано. Пригодные шарнирно-сочлененные соединения включают шаровые шарниры и универсальные шарниры, но возможные шарниры не ограничены вышеуказанными.

Фиг.1В представляет собой схематическую иллюстрацию альтернативного варианта осуществления устройства 100, показанного на фиг.1А. В данном варианте осуществления в устройстве 100 используется гибкий соединитель 180А, который включает корпус, изготовленный из гибкого материала, такого как пластик или резина, который обеспечивает возможность перемещения за счет деформации, растяжения или сжатия корпуса. Один иллюстративный гибкий соединитель 180А представляет собой трубу типа гармошки или гофрированную трубу, подобную показанной на фиг.1В.

В одном или более вариантах осуществления любая из первой, второй или третьей частей 120, 140, 160 может включать один или более проходов для сообщения механического движения. Показаны два соединительных прохода 190 для сообщения механического движения, один из которых присоединен к первой части 120, а другой присоединен в третьей части 160. В используемом здесь и формуле изобретения смысле выражение «соединительный элемент для сообщения механического движения» означает средство, которое обеспечивает возможность сообщения механического движения устройству. Например, прицепное средство представляет собой механическое средство движения, которое пригодно для присоединения к тросу, который приводится в движение посредством лебедки для приложения тягового усилия к устройству. Например, соединительное средство для приводного вала представляет собой пример соединительного элемента для сообщения механического движения, который пригоден для присоединения к приводному валу, который или толкают, или тянут посредством движущего средства («движущего устройства»), чтобы толкать или тянуть устройство. Другие пригодные соединительные элементы для сообщения механического движения могут включать шаровой шарнир и универсальный шарнир.

Фиг.2 представляет собой схематическую иллюстрацию уплотнительного узла 200, который может быть использован для образования механического уплотнения посредством использования системы конусов или клиньев. Уплотнительный узел может включать уплотнительный элемент 210, расположенный между конусом или клином 220 и опорным кольцом 230. Уплотнительный элемент 210 может быть аналогичным уплотнительным элементам 125, 165, описанным выше. Конус 220 может представлять собой сплошное или круглое кольцо, имеющее расположенную под углом («наклонную») поверхность, примыкающую к одной стороне уплотнительного элемента 210. Опорное кольцо 230 также может представлять собой сплошное или круглое кольцо, имеющее расположенную под углом («наклонную») поверхность, примыкающую к противоположной стороне уплотнительного элемента 210.

В одном или более вариантах осуществления уплотнительный узел 200 может включать множество роликов или катков 260 для направления и/или стабилизации уплотнительного узла 200 внутри трубопровода. Например, уплотнительный узел 200 может включать первый комплект роликов 260, расположенных вокруг первого конца конуса 220, и второй комплект роликов 260, расположенных вокруг первого конца опорного кольца 230, как показано на фиг.2. Каждый комплект роликов может включать три или более роликов (на данном виде показаны только два), расположенных на одинаковом расстоянии друг от друга по окружности устройства 100 для равномерного распределения массы устройства 100.

Уплотнительный узел 200 может быть приведен в действие или установлен в заданное положение посредством использования одного или нескольких приводных элементов 250. Предпочтительно приводной элемент 250 представляет собой поршень 235. Поршень 235 может быть выполнен с электрическим, гидравлическим или пневматическим приводом. Например, поршень 235 может быть приведен в действие гидравлически посредством использования текучей среды, жидкости или газа, подаваемой (-го) по каналу (непоказанному), сообщающемуся по текучей среде с источником рабочей жидкости для гидравлических систем, расположенным внутри или снаружи трубопровода. Дополнительные подробности рассмотрены ниже.

Фиг.3 представляет собой схематическую иллюстрацию уплотнительного узла 200 после приведения в действие («установки в заданное положение») уплотнительного узла 200 внутри трубы 150. Как показано, поршень 235 приведен в действие для перемещения конуса 220 по направлению к уплотнительному элементу 210, в результате чего обеспечивается сжатие или сдавливание уплотнительного элемента 210 относительно наклонного конца опорного кольца 230. Следовательно, уплотнительный элемент 210 сжимается в аксиальном направлении и расширяется в радиальном направлении с обеспечением ввода его в контакт с окружающей трубой 150. После испытания участка трубы 150 нагрузка, действующая на поршень 235, может быть снята, или он может быть переведен в нерабочее положение, для отпускания конуса 220 и отделения уплотнительного элемента 210 от трубы 150. После этого устройство 100 может быть размещено в другом участке трубы 150, подлежащей испытанию.

Фиг.4А показывает схематическую иллюстрацию более длинного устройства 400, способного перекрывать два или более сварных швов трубы, соединяющих два или более участков трубы. Фиг.4 показывает два сварных шва 405, 410 трубы, которые соединяют три участка 415, 420, 425 трубы. Средство 400 может включать множество корпусов 140, присоединенных друг к другу и расположенных между первым и вторым уплотнительными узлами 120, 160, как показано на фиг.4. Отдельные корпусы 140 предпочтительно соединены друг с другом посредством использования любого одного вида или любой комбинации гибких соединителей 180. Поскольку, вероятно, потребуется поворот (то есть закручивание и/или изгиб) устройства 400 на одном или нескольких коленьях трубы, устройство 400 может включать один или несколько гибких соединителей 180 между каждыми отдельными корпусами 140 или между определенными группами корпусов 140, которые соединены друг с другом.

Фиг.4В и 4С показывают схематическую иллюстрацию устройства 400 на фиг.4А, расположенного внутри изогнутого участка трубопровода. Фиг.4С показывает схематическую иллюстрацию более длинного устройства 400 на фиг.4А, расположенного внутри изогнутого участка трубопровода, при этом в более длинном устройстве 400 используется соединитель 180А типа гармошки, показанный на фиг.1В. Как показано на фиг.4В и 4С, устройство 400 может включать два или более корпуса 140, которые имеют одинаковую или разную длину и/или одинаковый или разные наружные диаметры и которые физически соединены. Например, устройство 400 может включать целых пятнадцать отдельных корпусов 140, длина которых находится в диапазоне от четырех до десяти футов. Альтернативно, средство 400 может включать две или более групп из 2, 3, 4, 5, 6, 7, 8, 9 или 10 корпусов. Число гибких соединителей 180 и расстояние между гибкими соединителями 180 могут зависеть от геометрических характеристик трубопровода, таких как радиус изгиба и внутренний диаметр, наружного диаметра устройства 400 и общей длины устройства 400.

При эксплуатации устройство 100, 400 вставляется внутрь участка трубопровода, подлежащего испытанию. Устройство 100 или 400 может вставляться в трубопровод, который заглублен (то есть находится под землей) или является наземным. После вставки устройства 100, 400 в трубопровод, трубопровод может быть подвергнут испытанию над землей или под землей. При этом устройство 100, 400 будет размещаться в пределах одного или нескольких участков трубопровода, подлежащего испытанию. Предпочтительно устройство 100 или 400 размещается внутри трубопровода таким образом, чтобы уплотнительные узлы 120, 160 были расположены с обеих сторон от одного или нескольких сварных швов, подлежащих проверке. В этом случае уплотнительные узлы 120, 160 приводятся в действие для образования уплотнения высокого давления или механического уплотнения относительно внутренней стенки трубы. Текучая среда для испытаний, такая как вода или воздух, нагнетается в испытательный объем 175, и повышается давление текучей среды. Находящаяся под давлением текучая среда удерживается под давлением, по меньшей мере, на 25% превышающим предусмотренное рабочее давление в трубопроводе. Текучая среда под давлением удерживается в течение периода времени, составляющего до 36 часов, такого как, по меньшей мере, 1 минута, по меньшей мере, 5 минут, по меньшей мере, 10 минут, по меньшей мере, 30 минут, по меньшей мере, 1 час, по меньшей мере, 2 часа, по меньшей мере, 5 часов, по меньшей мере, 10 часов, по меньшей мере, 15 часов, по меньшей мере, 20 часов или, по меньшей мере, 24 часа, до тех пор, пока предусмотренные процедуры испытаний не будут выполнены. Например, текучая среда под давлением может удерживаться от приблизительно 1 минуты до приблизительно 8 часов, или от 5 минут до приблизительно 1 часа, или от приблизительно 5 минут до приблизительно 30 минут, или от приблизительно 5 минут до приблизительно 10 минут.

Впоследствии уплотнительные узлы 120, 160 выводятся из рабочего положения для снятия уплотнения, образованного относительно стенки трубы, и устройство 100, 400 устанавливается в другом месте внутри трубопровода, подлежащего испытанию. Как разъяснено выше, устройство 100 или 400 может обеспечить испытание под давлением коротких участков трубы по одному за один раз. Если будет обнаружено падение давления, источник утечки может быть точно определен немедленно, что позволяет сэкономить время, необходимое для определения места утечки, и сэкономить время и деньги при повторном испытании. В случае разрыва или повреждения трубы разрыв вызывает выпуск небольшого объема жидкости в окружающую среду в отличие от длинного участка трубы, заполненного большим объемом текучей среды для испытания под давлением.

Управляющие воздействия могут быть обеспечены для устройства 100, 400 посредством использования привязной или беспривязной системы. Подобная система может быть приведена в действие автономно или посредством непрерывных беспроводных управляющих воздействий, направляемых оператором, находящимся снаружи трубопровода. К иллюстративным управляющим воздействиям относятся энергия, химические средства, гидравлические системы, данные, системы связи, испытательная текучая среда и любая комбинация или измененная форма данных воздействий.

Привязная система может обеспечить подачу управляющих воздействий к устройствам 100, 400 посредством составного шланга от базовой станции. Базовая станция может представлять собой грузовой автомобиль, расположенный на одном уровне рядом с трубопроводом, или базовая станция может представлять собой группу из одного или нескольких судов системы, которые следуют за устройствами 100, 400 внутри трубопровода. Привязной составной шланг может быть бронированным для обеспечения защиты и для того, чтобы он выдерживал соответствующие растягивающие усилия при буксировке. Для бронирования шланга внутренние элементы могут быть обернуты в защитный твердый кожух. Альтернативно, два или более слоев проволочного троса с прядями могут быть намотаны в противоположном направлении по спирали вокруг центрального шланга.

В одном или более вариантах осуществления устройство 100, 400 может перемещаться или передвигаться внутри трубопровода посредством использования буксирного каната, присоединенного к устройству 100, 400. Буксирный канат может быть присоединен к оборудованию на поверхности. Альтернативно, буксирный канат может быть присоединен к движущему средству внутри трубопровода. Приведенное в качестве примера движущее средство упомянуто выше. В одном или нескольких вариантах осуществления устройство 100, 400 может быть непосредственно связано с движущим средством или присоединено к движущему средству косвенно, посредством одной или нескольких автономных систем, расположенных последовательно и размещенных внутри трубопровода с устройством 100, 400. Подобные автономные системы могут включать одно или несколько из управляющих средств и движущее средство, компрессор для текучей среды, резервуар для хранения текучей среды, генератор мощности, топливный бак и любую другую систему, необходимую для того, что устройство 100, 400 обеспечивало выполнение предусмотренной для него операции.

В одном или более вариантах осуществления устройство 100, 400 может иметь длину, составляющую приблизительно 50 футов, в устройстве 100, 400 воздух или вода может использоваться в качестве испытательной текучей среды, устройство 100, 400 может иметь привязные или беспривязные управляющие средства [элементы управления] и может быть вставлено в заглубленный трубопровод, подлежащий испытанию, или вставлено в наземный трубопровод, подлежащий испытанию. Например, устройство 100, 400 имеет длину, составляющую приблизительно 50 футов, в устройстве 100, 400 в качестве испытательной текучей среды используется вода, устройство 100, 400 имеет привязные управляющие средства и может вставляться в заглубленный трубопровод, подлежащий испытанию.

В одном или более вариантах осуществления устройство 100, 400 может иметь длину, составляющую приблизительно 5 футов, в устройстве 100, 400 воздух или вода может использоваться в качестве испытательной текучей среды, устройство 100, 400 может иметь привязные или беспривязные управляющие средства и может вставляться в заглубленный трубопровод, подлежащий испытанию, или вставляться в наземный трубопровод, подлежащий испытанию. Например, устройство 100, 400 имеет длину, составляющую приблизительно 5 футов, в устройстве 100, 400 в качестве испытательной текучей среды используется вода, устройство 100, 400 имеет привязные управля