Способ контроля параметров отверстий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

238799

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено 22.1.1968 (№ 1212867/25-28) с присоединением заявки ¹

Приоритет

Опубликовано 10.III.1969 Бюллетень № 10

Дата опубликования описания 24Л/П.1969

Кл. 42b, 12/06

Комитет ло делам изобретеиий и открытий при Совете Миииотров

СССР

ЧПК G 01b

УДК 531.717.12:531.717. .3:542.68:531.08 (088.8) Авторы изобретения

Б. П. Левицкий и А; Г. Иванов

Заявитель Всесоюзный научно-исследовательский институт машин для производства синтетических волокон

СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ОТВЕРСТИЙ

Известен способ контроля параметров отверстий, заключающийся в том, что запрессовывают пластический материаl в контролируемое отверстие, извлекают негативный оттиск и измеряют его параметры.

Предлагаемый способ отличается от известного тем, что, с целью контроля параметров отверстий сложного профиля с отношением глубины к диаметральному размеру больше единицы, например отверстий в фильерау для формования синтетических волокон, соосно устанавливают полость инструмента для извлечения оттиска с контролируемым отверстием, одновременно запрессовывают пластический материал в полость инструмента и в контролируемое отверстие и прессование ведут в герметически замкнутом объеме.

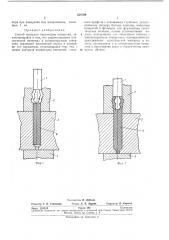

Способ иллюстрируется чертежами. Иа фиг. 1 показано положение деталей до запрессовки, на фиг. 2 —:после запрессовки.

У стройство содержит пу.ансон 1, инстру.мент

2 для извлечения оттиска, упор 8, закрывающий контролируемое отверстие, Описываемый способ осуществляется следующим образом.

Пластический материал 4 в виде цилиндрической заготовки зставляют в контролируемое отверстие детали 5, сверху на заготовку опускают инструмент 2 для извлечения оттиска, установив полость его соосно с контролируемым отверстием, затем через инструмент 2 вводят пуансон 1 до соприкосновения с пластическим материалом 4.

Пуансон, инструмент, упор и деталь упloTняют между собой так, чтобы пластический материал оказался в замкнутом герметическом объеме, после чего пуансон с усилием вдавливают внутрь замкнутого объема. Далее пластический материал извлекают в виде не10 гативного оттиска контролируемого отверстия вместе с инструментом и пуансоном. Оттиск является точной копией контролируемого отверстия и легко извлекается из него.

Зто объясняется тем, что при прессовании

15 в замкнутом объеме напряжения в пластическом материале превышают предел текучести, вследствие чего материал принимает форму полости, образованной инструмснтом. контролируемой деталью и упором, а также тем, что

20 прочность пластического материала в наиболее ослабленном сечении и силы ctо сцепления с поверхностью полости в инструменте превышают силы сцепления с контролируемым отверстием.

25 Точность контроля параметров отверстий, как показали многочисленные эксперименты, довольно высока. Так например, среднее значение диаметра капил ляра при измерении предлагаемым способом отличается на 0,5,о

30 (1,25 Itt ) от среднего значения того же капил238799 о, з о

Составитель Л. Лобзова

Редактор Г. К. Гончарова Техред Л. Я. Левина Корректор Л. Корогод

Заказ 1613/16 Тираж 480 Подписное

Ц11ИИПИ Комитета по делам изобретений и огкрытий при Совете Министров СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, 2 ляра при измерении под микроскопом, имеющем 1 мк

Предмет нзобретения

Способ контроля параметров отверстий, заключающийся в том, что запрессовывают пластический материал в контролируемое отверстие, извлекают негативный оттиск и измеряют его параметры, отличаюшийся тем, что, с целью контроля параметров отверстий слокного профиля с отношением глубины к диаметральному размеру больше единицы, например отверстий в фильерах для формования синтетических волокон, ссосно устанавливают полость инструмента для извлечения оттиска с контролируемым отверстием, одновременно запрессовывают пластический материал B 00лость инструмента и в контролируемое отверстие и прессованис ведут в герметически замк10 нутом обьеме.