Установка для производства электроэнергии из углеводородного сырья

Иллюстрации

Показать всеИзобретение относится к электрогенерирующим устройствам, а более конкретно к установкам производства электроэнергии в водородных электрохимических генераторах (ЭХГ) с топливными элементами, использующими в качестве исходного энергоносителя углеводородное сырье. Изобретение может найти применение в стационарных энергетических системах, а также в мобильных силовых установках различных транспортных средств. В установке для производства электроэнергии из углеводородного сырья каталитический реактор паровой конверсии углеводородного сырья, реактор паровой конверсии оксида углерода и паровой котел выполнены по радиально-спиральному типу, что обеспечивает минимизацию габаритов и массы установки. Кроме того, в предложенной установке продувочный газ, выводимый из топливных элементов, подводится к горелке для сжигания углеводородного сырья, а вода к паровому котлу, что позволяет обеспечить экономичность производства электроэнергии и увеличить выработку электроэнергии из единицы исходного углеводородного сырья. 2 ил.

Реферат

Изобретение относится к электрогенерирующим устройствам, а более конкретно к установкам производства электроэнергии в водородных электрохимических генераторах с топливными элементами, использующих в качестве исходного энергоносителя углеводородное сырье. Изобретение может найти применение в стационарных энергетических системах, а также в мобильных силовых установках различных транспортных средств.

Одним из главных направлений развития мировой экономики является широкое внедрение водородной энергетики, основным содержанием которой является производство электроэнергии из углеводородного сырья в электрохимических генераторах на базе топливных элементов.

Преимущества и проблемы водородной энергетики подробно изложены в книге Б.Н.Кузыка и Ю.В.Яковца «Россия: стратегия перехода к водородной энергетике» (М.: Институт экономических стратегий, 2007).

К основным преимуществам водородной энергетики относятся:

- возможность использования для производства водорода различных видов газообразного и жидкого углеводородного сырья - природного и попутного газа, нафты, дизельного топлива, керосина, бензина, синтетического топлива;

- более высокая экономичность по сравнению с традиционными видами силовых и электрогенерирующих установок, т.к. при использовании схемы «углеводородное сырье - водород - электроэнергия» количество вырабатываемой электроэнергии из единицы исходного углеводородного сырья значительно больше, чем при сжигании его в виде топлива в двигателях внутреннего сгорания, паро- и газотурбинных установках и других силовых установках, т.е. достигается более высокий КПД (в 1,5-2 раза);

- широкий диапазон мощностей и применяемых исходных топлив;

- экологическая чистота (практически полное отсутствие вредных выбросов в атмосферу);

- бесшумная работа установок.

Однако в настоящее время производство водорода из углеводородного сырья и его последующее использование в электрохимических генераторах с топливными элементами для получения электроэнергии технологически, а большей частью и территориально не связаны между собой, т.е. не реализуются совмещенные в одной установке процесс производства газообразного водорода из углеводородного сырья и последующая выработка из него электроэнергии в электрохимическом генераторе. Такая ситуация подтверждается также имеющимися патентами и другими источниками: часть из них посвящена производству водорода (например, патенты RU 2088518 С01В 3/32, опубл. 1997, бюл. №24; RU 2085476 С01В 3/32, опубл. 1997, бюл. №21), а другая часть - только производству электроэнергии из уже имеющегося водорода (например, патент RU 2316084 H01M 8/22, опубл. 2008, бюл. №3). При этом водород может загружаться и храниться в топливном баке энергетической установки в свободном состоянии, например, при низкой (криогенной) температуре, для чего необходимо наличие системы термостатирования (А.А.Постнов. Опытная подводная лодка проекта 613Э с электрохимическими генераторами. Судостроение, 1998, №2, с.28), либо в интерметаллидных соединениях, способных поглощать, а затем при определенных условиях выделять водород ((А.Н.Батырев, В.Д.Кошеверов, О.Ю.Лейкин. Корабельные ядерные энергетические установки зарубежных стран. СПб.: Судостроение, 1994, с.236). В любом из этих вариантов стадия производства водорода или водородсодержащих компонентов должна осуществляться вне энергетической установки и до загрузки их в топливный бак.

Разрыв между этапом производства водорода и этапом его использования для генерации электроэнергии создает серьезные технические и организационные проблемы, решение которых требует больших финансовых и материальных затрат, приводящих к весьма значительному удорожанию вырабатываемой таким способом электроэнергии и к снижению ее конкурентоспособности.

Эти проблемы, в первую очередь, связаны с необходимостью хранения и транспортировки водорода до места его использования, заправкой водородом топливных баков электрогенерирующих установок у потребителя, а также с обеспечением безопасности при хранении и транспортировке больших количеств водорода.

В то же время, как показано ниже, совмещение производства водорода из углеводородного сырья и его использование для генерации электроэнергии в единой комплексной установке позволили бы исключить ряд проблем, уменьшить капитальные и эксплуатационные затраты, а также сократить расход топлива на производство электроэнергии и в конечном итоге снизить ее стоимость.

Традиционно водород получают:

- из углеводородного сырья, причем наибольшее распространение получил метод паровой конверсии, а поскольку эта реакция является сильноэндотермической, для ее проведения требуется непрерывный подвод большого количества тепла, которое получают, сжигая значительную часть (до 40%) исходного углеводородного сырья;

- путем электролиза воды (причем этот способ требует большого расхода электроэнергии, и поэтому во многих случаях его реализация не приемлема).

Далее полученный водород компримируют или сжижают и в сжатом или сжиженном состоянии хранят и транспортируют для использования в электрохимических генераторах стационарных или мобильных энергетических систем.

Хранение и транспортировку водорода осуществляют либо в сжатом виде при давлении до 70 МПа (для чего необходимы баллоны или другие емкости из высокопрочных материалов, рассчитанные на это давление, и соответствующее компрессорное оборудование), либо в сжиженном виде, что требует наличия низкотемпературных (криогенных) установок, причем использование указанного выше оборудования сопряжено с большими затратами энергии на привод компрессоров высокого давления и холодильных машин. Кроме того, для хранения и транспортировки водорода в сжиженном (криогенном) виде необходимы системы термостатирования, а практическое использование этого метода неизбежно сопровождается значительными потерями водорода.

В стационарных установках стадия заправки может отсутствовать, если водород подводится к электрохимическому генератору непосредственно из емкостей, в которых он хранится и транспортируется. В транспортных установках необходима заправка водородом топливных баков из хранилищ. Поэтому для внедрения водородной энергетики на транспорте (автомобили, железнодорожный и водный транспорт, авиация) требуется либо создание широкой разветвленной сети водородонаполнительных заправочных станций, либо коренная реконструкция существующих АЗС и других заправочных станций.

При работе топливных элементов утилизируется не весь поступающий в них водород. В зависимости от способа выделения водорода из газовой смеси (удаление CO2 методом абсорбции, короткоцикловой адсорбцией, на палладиевой мембране и др.) в нем всегда в большем или меньшем количестве содержатся примеси (CO2, H2O, СН4 и др.), являющиеся разбавителями водорода. Для поддержания в ячейках топливных элементов требуемой концентрации и парциального давления водорода необходимо осуществлять постоянную продувку для вывода из системы накапливающихся разбавителей. При этом в составе продувочного газа из топливных элементов удаляется значительная часть (до 17%) водорода, подводимого к электрохимическому генератору (С.А.Григорьев, В.Н.Фатеев и др. Оптимизация батареи топливных элементов, использующей в качестве топлива смеси на основе водорода. - Доклады Академии наук, 2006, том 411, №1, с.1-5). Чаще всего эту часть водорода сбрасывают вместе с продувочным газом в атмосферу. В принципе возможно улавливание его путем сорбции в интерметаллидных соединениях, но поскольку поглощающая способность этих соединений весьма мала (массовая емкость применяемых сорбентов составляет всего 1-2%), необходимо большое количество интерметаллидных соединений, а также устройство для десорбции, и, следовательно, повторное использование этой доли водорода для производства электроэнергии влечет за собой дополнительные капитальные и эксплуатационные расходы.

Кроме того, в результате окисления водорода в топливных элементах также образуется значительное количество воды, которая в дальнейшем процессе не используется. Все сказанное выше приводит к дополнительным материальным и энергетическим потерям и отражается на экономической эффективности получения электроэнергии из углеводородного сырья в электрохимических генераторах с топливными элементами и на ее цене.

Задачей настоящего изобретения является повышение экономичности производства электроэнергии из углеводородного сырья в электрохимических генераторах с топливными элементами за счет уменьшения расхода исходного углеводородного сырья и снижения капитальных и эксплуатационных расходов.

Задачей настоящего изобретения является также исключение необходимости хранения и транспортировки водорода и благодаря этому повышение безопасности процесса производства электроэнергии.

Задачей настоящего изобретения является также разработка принципиальной схемы установки для осуществления предлагаемого способа производства электроэнергии из углеводородного сырья.

Для решения поставленных задач предложен способ производства электроэнергии из углеводородного сырья в электрохимическом генераторе на топливных элементах, предусматривающий объединение процесса производства водорода из углеводородного сырья и процесса выработки электроэнергии в электрохимических генераторах на топливных элементах в едином технологическом цикле.

Водород производят из углеводородного сырья известным способом, после чего его подают в электрохимический генератор на топливных элементах, вырабатывающий электроэнергию. Для этого углеводородное сырье очищают от содержащихся в нем соединений серы, смешивают с водяным паром и подают в каталитический реактор, где осуществляют процесс паровой каталитической конверсии углеводородного сырья в синтез-газ (смесь Н2, СО, CO2, СН4, H2O). При этом в зону катализа для проведения сильноэндотермической реакции конверсии подводится необходимое количество тепла, для чего в горелке реактора сжигается часть исходного углеводородного сырья. Полученный синтез-газ подвергают паровой конверсии оксида углерода и известными способами из газовой смеси выделяют водород, который направляют в электрохимический генератор на топливных элементах для выработки электроэнергии. Выводимый из электрохимического генератора продувочный газ, содержащий неутилизированный в топливных элементах водород, направляют к горелке каталитического реактора конверсии углеводородного сырья в качестве топлива, а образовавшуюся в результате электрохимической реакции воду направляют в паровой котел и в виде водяного пара подают вместе с углеводородным сырьем в каталитический реактор паровой конверсии.

При использовании жидких углеводородов в качестве исходного сырья для получения водорода (дизельное топливо, керосин и др.) предпочтение следует отдавать синтетическим жидким углеводородам С5-С!8, полученным из синтез-газа, т.к. в синтетических жидких углеводородах отсутствуют соединения серы, являющейся ядом для катализаторов паровой конверсии. Поэтому при использовании в качестве исходного сырья такого топлива сероочистка его перед подачей на конверсию не требуется. Исключение сероочистки позволяет упростить установку, уменьшить ее массу и габаритные размеры, повысить надежность и увеличить ресурс работы без замены катализатора, что особенно важно для установок, предназначенных для использования на транспорте.

Указанные выше задачи решаются созданием установки для проведения описываемого способа, включающей аппарат сероочистки исходного углеводородного сырья; каталитический реактор паровой конверсии углеводородного сырья в синтез-газ с подводом тепла для проведения эндотермической реакции паровой конверсии и контуром генерации водяного пара; реактор паровой конверсии оксида углерода; узел тонкой очистки водорода, в котором водород отделяется от содержащихся в синтез-газе оксида углерода, диоксида углерода, метана и воды; электрохимический генератор с топливными элементами; узел вывода из топливных элементов продувочного газа; узел вывода из топливных элементов воды; систему трубопроводов, связывающих указанное выше оборудование в единый технологический комплекс.

Изобретение поясняется чертежами и примерами его реализации:

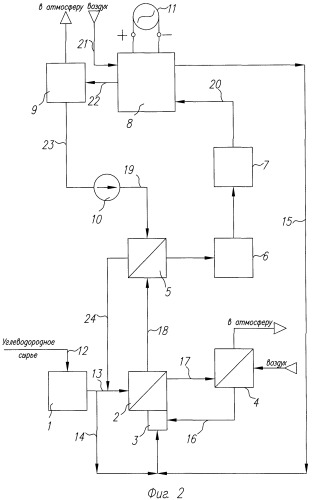

на фиг.1 показана принципиальная блок-схема технологических процессов;

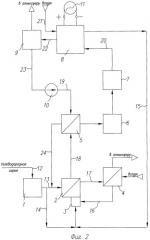

на фиг.2 показан пример выполнения установки для производства электроэнергии из углеводородного сырья по предлагаемому способу.

Показанная на фиг.1 блок-схема включает два основных блока:

- блок А, в котором осуществляют паровую каталитическую конверсию углеводородного сырья с получением синтез-газа и паровую каталитическую конверсию оксида углерода с последующим выделением водорода требуемой чистоты;

- блок Б, в котором из водорода, поступающего из блока А, в электрохимическом генераторе на топливных элементах вырабатывают электроэнергию, а выводимые из электрохимического генератора продувочный газ, содержащий водород с другими примесями, и воду возвращают в блок А для использования соответственно в качестве топлива и окислителя в каталитическом реакторе паровой конверсии углеводородного сырья.

На фиг.2 показана схема установки по предлагаемому способу для общего случая при использовании серосодержащего углеводородного сырья, где

1 - аппарат сероочистки углеводородного сырья,

2 - каталитический реактор паровой конверсии углеводородного сырья,

3 - горелка каталитического реактора 2,

4 - воздухоподогреватель,

5 - паровой котел,

6 - реактор паровой конверсии оксида углерода,

7 - узел тонкой очистки водорода,

8 - электрохимический генератор с топливными элементами,

9 - сепаратор,

10 - водяной насос,

11 - потребитель электроэнергии,

12-24 - линии подвода-отвода рабочих сред.

Показанная на фиг.2 установка работает следующим образом.

Углеводородное сырье по линии 12 подается в аппарат сероочистки 1, где очищается от органических соединений серы, после чего разделяется на два потока: одна часть по линии 13 поступает в каталитический реактор 2, где подвергается паровой конверсии, а другая часть по линии 14 подводится к горелке 3 реактора 2, в которой используется в качестве топлива в смеси с продувочным газом, поступающим по линии 15 из электрохимического генератора 8. Для обеспечения процесса горения в горелке 3 по линии 16 подается воздух, который предварительно нагревается в воздухоподогревателе 4 дымовыми газами, поступающими по линии 17 из реактора 2 и сбрасываемыми затем в атмосферу. Получаемый в реакторе 2 в результате паровой конверсии синтез-газ (Н2+СО+CO2) по линии 18 подается в паровой котел 5, где охлаждается до температуры 190-220°С, отдавая тепло воде, поступающей по линии 19 из сепаратора 9. Затем охлажденный синтез-газ проходит последовательно через реактор паровой конверсии оксида углерода 6 и узел тонкой очистки водорода 7, в котором водород отделяется от содержащихся в синтез-газе оксида углерода, диоксида углерода, метана и воды. Очищенный водород по линии 20 поступает в электрохимический генератор 8, где осуществляется выработка электроэнергии. В качестве окислителя используется воздух, поступающий по линии 21. Продувочный газ выводится из топливных элементов электрохимического генератора 8 и по линии 15 подводится к горелке 3, где сжигается вместе с исходным углеводородным сырьем, подводимым в качестве топлива к горелке 3 по линии 14. Вода, образовавшаяся в топливных элементах, вместе с воздухом, не утилизированным в них, по линии 22 подается в сепаратор 9, отделяется в нем от воздуха, сбрасываемого в атмосферу, забирается по линии 23 насосом 10 и по линии 19 направляется в паровой котел 5. В котле 5 вода преобразуется в водяной пар благодаря теплу, подводимому синтез-газом, которые поступают из каталитического реактора 2 по линии 18. Пар, образовавшийся в паровом котле 5, по линии 24 подводится к линии 13, смешивается с углеводородным сырьем, подводимым к реактору 2, и используется в качестве окислителя при проведении паровой конверсии углеводородного сырья. Электроэнергия, вырабатываемая на топливных элементах электрохимического генератора 8, отбирается потребителем 11.

При использовании в качестве исходного сырья синтетических жидких углеводородных топлив С5-С!8 сероочистка их перед подачей на конверсию не требуется, благодаря чему аппарат сероочистки 1 из схемы установки исключается. Исключение сероочистки позволяет упростить установку и уменьшить ее массу и габаритные размеры, что особенно важно для установок, предназначенных для использования на транспорте.

Для достижения компактности и минимизации массы установки, описанной выше, целесообразно каталитический реактор паровой конверсии углеводородного сырья 2, реактор паровой конверсии оксида углерода 6, паровой котел 5, а также входящие в состав установки другие тепло- и массообменные аппараты выполнять преимущественно по радиально-спиральному типу.

Таким образом, по сравнению с известными техническими решениями предлагаемое изобретение имеет следующие преимущества:

1) в одной установке объединяются процесс выработки водорода из углеводородного сырья и процесс производства электроэнергии;

2) резко сокращаются номенклатура и количество видов оборудования, используемых для производства электроэнергии из углеводородного сырья;

3) исключаются этапы хранения и транспортировки водорода от места его производства до места использования и заправки потребителю;

4) исключаются имеющие место в настоящее время потери водорода во время его хранения, транспортировки и заправки;

5) повышается безопасность производства электроэнергии;

6) благодаря использованию продувочного газа в качестве топлива и рекуперации тепла дымовых газов в паровом котле снижается расход исходного углеводородного сырья, а соответственно увеличивается количество вырабатываемой электроэнергии из единицы углеводородного сырья;

7) благодаря использованию воды, отходящей из электрохимического генератора, в качестве окислителя в каталитическом реакторе паровой конверсии, уменьшается расход воды, подводимой извне;

8) в целом значительно снижаются капитальные и эксплуатационные расходы и тем самым существенно уменьшается стоимость вырабатываемой электроэнергии.

Установка для производства электроэнергии из углеводородного сырья для стационарных и транспортных энергетических систем, содержащая аппарат сероочистки исходного углеводородного сырья, каталитический реактор паровой конверсии углеводородного сырья в синтез-газ, реактор паровой конверсии оксида углерода, узел тонкой очистки водорода, паровой котел и электрохимический генератор на топливных элементах, снабженный на выходе сепаратором для разделения воздуха и образующейся в электрохимическом генераторе воды, при этом в указанной установке все узлы и аппараты, обеспечивающие производство электроэнергии из углеводородного сырья, объединены в единый комплекс, причем патрубок отвода продувочного газа из электрохимического генератора подключен к линии подвода топлива к горелке каталитического реактора паровой конверсии углеводородного сырья, патрубок отвода воды из сепаратора электрохимического генератора подключен к всасывающему патрубку насоса, а напорный патрубок насоса подключен к патрубку подвода воды к одной из двух полостей парового котла, где получаемый в результате паровой конверсии синтез-газ охлаждается до температуры 190-220°С, отдавая тепло воде, поступившей из сепаратора, патрубок выхода пара из этой полости соединен с патрубком подвода окислителя к каталитическому реактору паровой конверсии углеводородного сырья, патрубок входа второй полости парового котла соединен с патрубком выхода горячего синтез-газа из каталитического реактора паровой конверсии углеводородного сырья, патрубок выхода охлажденного в паровом котле синтез-газа соединен с патрубком подвода синтез-газа к реактору паровой конверсии оксида углерода, выход которого соединен с входом аппарата тонкой очистки водорода, а выход из последнего соединен с патрубком подачи водорода в электрохимический генератор, а входящие в состав установки каталитический реактор паровой конверсии углеводородного сырья, реактор паровой конверсии оксида углерода и паровой котел выполнены по радиально-спиральному типу.