Устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера, способ сборки устройства и приспособление для его осуществления

Иллюстрации

Показать всеГруппа изобретений, относящихся к физике высоких плотностей энергии и термоядерного синтеза, может использоваться при получении мощных потоков мягкого рентгеновского излучения (МРИ), необходимого для решения ряда практических задач, например, для исследования процессов генерации МРИ при схлопывании плазменных лайнеров. В устройстве для получения высокотемпературной плазмы на основе многопроволочного лайнера токопроводящая деталь дополнительно снабжена кольцевой канавкой. Пружина U-образной формы, вставленная своей изогнутой частью в кольцевую канавку, закреплена с помощью материала, например эпоксидного клея, заполнившего полость кольцевой канавки. При этом оба конца пружины образовали консоли, один - жесткую, а другой - имеющую возможность работы на изгиб, на свободном конце которой выполнен опорный элемент, с которым скреплен второй присоединительный элемент проволочки. Кольцевая канавка может быть выполнена в кольце, закрепленном на токопроводящей детали. В способе сборки устройства для получения высокотемпературной плазмы на основе многопроволочного лайнера вначале в полость кольцевой канавки кольца, являющегося составной частью одной из токопроводящих деталей, заливают материал. Затем с помощью приспособления выставляют консольные пружины в радиальном направлении таким образом, чтобы плоскости, проходящие через их консоли, пересекались с осью симметрии многопроволочного лайнера. После затвердевания материала, заполнившего полость кольцевой канавки, кольцо скрепляют с токопроводящей деталью таким образом, чтобы угловые положения консольных пружин и канавок для установки проволочек на токопроводящей детали совпали в плоскости, перпендикулярной общей оси симметрии устройства. При скреплении присоединительных элементов проволочек с опорными элементами пружин изгибают их консоли, а после выполнения скрепления отпускают, обеспечивая тем самым натяжение каждой проволочки. Приспособление для закрепления пружин на токопроводящей детали содержит основание, коллектор и груз, в основании выполнены оправка, радиальные пазы, направляющий и ориентирующий элементы, в коллекторе также выполнены радиальные пазы, направляющий и ориентирующий элементы, направляющие и ориентирующие элементы основания и коллектора соответственно сопряжены между собой, количество радиальных пазов в основании и коллекторе одинаково, а их угловые положения совпадают, в грузе также выполнен другой направляющий элемент, сопряженный с направляющим элементом основания, при этом груз прижат к основанию. Может содержать крепежные элементы, закрепившие коллектор на основании. 3 н. и 2 з.п. ф-лы, 6 ил.

Реферат

Группа изобретений, относящихся к физике высоких плотностей энергии и термоядерного синтеза, может использоваться при получении мощных потоков мягкого рентгеновского излучения (МРИ), необходимого для решения ряда практических задач, например, для исследования процессов генерации МРИ при схлопывании плазменных лайнеров.

Известно из статьи "The dynamics of Single and Nested Nickel Wire Array Z Pinch Implosions", F.N.Beg, S.V.Lebedev, S.N.Bland, J.P.Chittenden, A.E.Dangor and M.G.Haaines, ж-л "IEEE TRANSACTIONS ON PLASMA SCIENS", VOL.30, NO 2, APRIL, 2002, устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащее токопроводящие детали анода и катода с канавками, выполненными на поверхности, образованной вращением образующей вокруг неподвижной оси проволочки, установленные в канавках.

Недостатками устройства является то, что:

- каждая проволочка, смонтированная между токопроводящими деталями анода и катода, натянута с помощью свободно висящих грузиков, закрепленных на ее концах. В результате данная сборка нетранспортабельна из-за большой вероятности отхода проволочек от токопроводящих деталей и перепутывания их между собой из-за толчков, которые возникают при перевозке;

- сложно устанавливать проволочки в рабочее положение, заданное канавками, которые выполнены на внутренних цилиндрических поверхностях токопроводящих деталей, и, как следствие этого, трудно проконтролировать правильность размещения проволочек в канавках токопроводящих деталей.

Известное по патенту РФ №2281568, G21B 1/11, G21B 1/25, Н05Н 1/06, от 01.12.2003, опубл. в БИ №22, 2006 г., устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащее систему прямолинейных токопроводящих проволочек, соединенных с токопроводящими деталями электродов и расположенных между ними по образующим цилиндра, каждая из проволочек снабжена двумя присоединительными элементами и пружиной, первый из присоединительных элементов скреплен с опорным элементом токопроводящей детали первого электрода.

Недостатком данного устройства является существующая из-за большой разности диаметров двух проволочек вероятность самопроизвольного разъединения проволочки и пружины, которые соединены между собой с помощью соединительных элементов. При использовании проволочки, например, диаметром 0,008 мм для ее натяжения применяется пружина, изготовленная из проволочки, например, диаметром 0,050 мм. Для выполнения между ними неразъемного соединения их концы обжимаются кусочком капиллярной трубки (соединительным элементом).

Пример. В лабораторных условиях было изготовлено устройство, в которое входили концентрично расположенные двухконтурные многопроволочные системы, содержащие более тысячи натянутых проволочек. При его хранении по прошествии приблизительно одного месяца отсоединилось три проволочки. Восстановление даже одной такой испорченной проволочки, расположенной во внутреннем контуре двухконтурного устройства, приводит к необходимости осуществления ремонтных работ, сложность проведения которых заключается в осуществлении разъединения обоих проволочных контуров без снятия проволочек с токопроводящих деталей и их повреждения. Учитывая то, что разъединение проволочек может произойти непосредственно в процессе проведения эксперимента, исключение возможности такой поломки значительно повысило бы надежность самого устройства.

При исследовании процессов генерации МРИ при схлопывании плазменных лайнеров, создаваемых электрическим взрывом, уничтожается все устройство. Поэтому уничтожение пружин, входящих в состав проволочных сборок, не имеет значения. Но при проведении эксперимента на установках типа "The MAGPIE Generator"(cM. http://dorland.pp.ph.ic.uk/magpie/experiments /Generator/ html), в ходе эксперимента которых детали устройства, кроме проволочных сборок, остаются неповрежденными, уничтожение пружин является недостатком. Для проведения следующего эксперимента с использованием того же устройства требуется изготовление новых пружин, их соединение с проволочками, для осуществления соединения требуется изготовление новых соединительных элементов.

Известен по патенту РФ №2281568, G21B 1/11, G21B 1/25, Н05Н 1/06, от 01.12.2003, опубл. в БИ №22, 2006 г., способ сборки устройства для получения высокотемпературной плазмы на основе многопроволочного лайнера, заключающийся в том, что с помощью оправки выставляют токопроводящие детали относительно друг друга, обеспечивая соосность, межэлектродное расстояние между ними и угловые положения канавок для установки проволочек таким образом, чтобы эти положения в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, совпадали, после чего устанавливают проволочки, скрепляя их присоединительные элементы с опорными элементами токопроводящих деталей электродов, обеспечивая натяжение каждой проволочки, собранные вместе токопроводящие детали электродов, проволочки и оправку закрепляют на электродах, в конце оправку удаляют.

Недостатком данного способа является то, что его можно использовать только для части технологических приемов при сборке предлагаемого устройства. Для полной сборки такого устройства он не предназначен.

Данные устройство и способ сборки выбраны за прототипы.

Задачей, решаемой данными изобретениями, является достижение качественно новой основной технической характеристики: обеспечение возможность многократного использования элементов, обеспечивающих натяжение проволочек в многопроволочной системе. Кроме этого, решаемыми задачами являются увеличение надежности устройства, а также упрощение изготовления и монтажа устройства при его повторном использовании.

Технический результат, достигаемый при использовании настоящих изобретений, заключается:

- в сохранении элементов многопроволочной системы, обеспечивающих натяжение проволочек, после проведения работы (эксперимента) на устройстве в случае вхождения его в состав комплекса устройств, аналогичного установке типа "The MAGPIE Generator" (см. http://dorland.pp.ph.ic. uk/mapie/experi-ments/Generator/html).

- в уменьшении на ~ 30% вероятности повреждения многопроволочной системы из-за исключения наиболее ненадежного соединения между проволочкой и концом пружины (в проволочной сборке, выбранной за прототип, имеется три соединения, одно из них соединение проволочки с пружиной). Обеспечено исключением пружины из состава проволочной сборки и установки ее на одной из токопроводящих деталях электродов (исполнение 1) или свободным размещением пружины (исполнение 2) на проволочке между присоединительными элементами;

- в упрощении изготовления устройства и его сборки при повторном использовании. Обеспечено получением возможности многократно использовать одни и те же пружины для натяжения проволочек, в результате чего отсутствует необходимость их вновь изготавливать и монтировать.

Указанный выше технический результат достигается тем, что:

- в устройстве для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащем систему прямолинейных токопроводящих проволочек, соединенных с токопроводящими деталями электродов и расположенных между ними по образующим цилиндра токопроводящих деталей, каждая из проволочек снабжена двумя присоединительными элементами и пружиной. Первый присоединительный элемент скреплен с опорным элементом токопроводящей детали одного из двух электродов. Другая токопроводящая деталь дополнительно снабжена кольцевой канавкой. А пружина U-образной формы, вставленная своей изогнутой частью в кольцевую канавку, закреплена с помощью материала, например эпоксидного клея, заполнившего полость кольцевой канавки. При этом оба конца пружины образовали консоли, один - жесткую, а другой - имеющую возможность работы на изгиб, на свободном конце которой выполнен опорный элемент, с которым скреплен второй присоединительный элемент проволочки;

- в устройстве для получения высокотемпературной плазмы на основе многопроволочного лайнера кольцевая канавка может быть выполнена в кольце, закрепленном на токопроводящей детали;

- в способе сборки устройства для получения высокотемпературной плазмы на основе многопроволочного лайнера, заключающемся в том, что с помощью оправки выставляют токопроводящие детали относительно друг друга, обеспечивая соосность, межэлектродное расстояние между ними и угловые положения канавок для установки проволочек таким образом, чтобы эти положения в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, совпадали. После чего устанавливают проволочки, скрепляя их присоединительные элементы с опорными элементами токопроводящих деталей электродов, обеспечивая натяжение каждой проволочки. Собранные вместе токопроводящие детали электродов, проволочки и оправку закрепляют на электродах. В конце оправку удаляют. Вначале в полость кольцевой канавки кольца, являющегося составной частью одной из токопроводящих деталей, заливают материал. Затем с помощью приспособления выставляют консольные пружины в радиальном направлении таким образом, чтобы плоскости, проходящие через их консоли, пересекались с осью симметрии многопроволочного лайнера. После затвердевания материала, заполнившего полость кольцевой канавки, кольцо скрепляют с токопроводящей деталью таким образом, чтобы угловые положения консольных пружин и канавок для установки проволочек на токопроводящей детали совпали в плоскости, перпендикулярной общей оси симметрии устройства. При скреплении присоединительных элементов проволочек с опорными элементами пружин изгибают их консоли, а после выполнения скрепления отпускают, обеспечивая тем самым натяжение каждой проволочки;

- приспособление для закрепления пружин на токопроводящей детали содержит основание, коллектор и груз, в основании выполнены оправка, радиальные пазы, направляющий и ориентирующий элементы, в коллекторе также выполнены радиальные пазы, направляющий и ориентирующий элементы, направляющие и ориентирующие элементы основания и коллектора соответственно сопряжены между собой, количество радиальных пазов в основании и коллекторе одинаково, а их угловые положения совпадают, в грузе также выполнен другой направляющий элемент, сопряженный с направляющим элементом основания, при этом груз прижат к основанию;

- приспособление для закрепления пружин на токопроводящей детали может содержать крепежные элементы, закрепившие коллектор на основании.

Выполнение кольцевой канавки на токопроводящей детали позволило закрепить в ней все пружины, отказавшись выполнять для каждой пружины гнездо. Количество же таких гнезд может исчисляться несколькими сотнями штук на каждую токопроводящую деталь электрода. Для установки пружин в кольцевую канавку в заданном положении используется приспособление. Изготовление приспособления экономически оправданно из-за возможности его использования при изготовлении последующих аналогичных устройств. В результате изготовление всех последующих устройств упростилось. Для закрепления пружин стало достаточным заполнить кольцевую канавку жидким веществом и разместить в ней их концы U-образной формы до его затвердевания. Образование концами пружины U-образной формы двух консолей обеспечило возможность использовать их для ориентирования в процессе установки с помощью приспособления. Выполнение одной из консолей, имеющей возможность работы на изгиб, позволило использовать ее для натяжения проволочки. Для этого на свободном конце этой консоли выполнен опорный элемент, с которым скреплен второй присоединительный элемент проволочки. Выполнение пружин отдельно от проволочки и их закрепление на токопроводящей детали одного из электродов обеспечило возможность повторно использовать эти же пружины при проведении последующих работ. Выполнение приспособления, содержащего основание, коллектор и груз, обеспечило возможность установки консольных пружин в кольцевой канавке токопроводящей детали электрода в заданном положении без выполнения индивидуальных гнезд для каждой пружины. Тем самым обеспечено упрощение конструкции устройства и снижение трудозатрат на его изготовление. Для этого основание снабжено оправкой, обеспечившей возможность установки на него кольца с канавкой, являющегося составной частью токопроводящей детали. Выполнение в основании и коллекторе радиальных пазов обеспечило возможность установки пружин в необходимом положении перед их закреплением. Выполнение в основании и коллекторе направляющих и ориентирующих элементов обеспечило согласованное расположение их пазов относительно друг друга. Для этого направляющие и ориентирующие элементы основания и коллектора соответственно сопряжены между собой, а количество радиальных пазов в основании и коллекторе одинаково. Выполнение в грузе направляющего элемента и сопряжение его с направляющим элементом основания обеспечило одинаковое выступание консольных частей пружины из кольцевой канавки. Для этого груз, прижатый к основанию, не позволяет пружинам отойти от дна канавки и занять относительно друг друга разные положения.

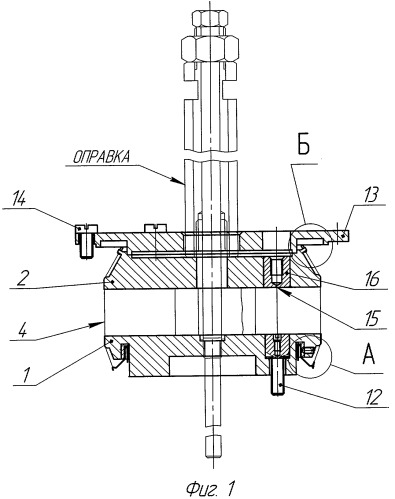

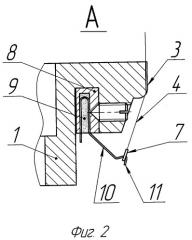

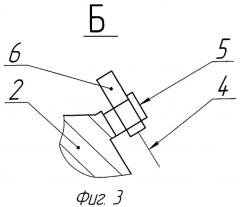

На фиг.1 - показано устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера (тонкими линиями показана оправка); на фиг.2 - пружина, закрепленная в канавке токопроводящей детали, выносной элемент А; на фиг.3 - то же, крепление первого присоединительного элемента проволочки с опорным элементом токопроводящей детали, выносной элемент Б; на фиг.4 - то же, проволочка с двумя присоединительными элементами; на фиг.5 - приспособление для закрепления пружин; на фиг.6 - то же, выносной элемент В.

Устройство (см. фиг.1) содержит токопроводящие детали 1 и 2. Токопроводящая деталь 1 закреплена на одном электроде, а токопроводящая деталь 2 - на другом электроде (электроды на рисунке не показаны). Один из электродов анод, а другой - катод. На токопроводящей детали 1 выполнены канавки 3 (см. фиг.2), в которых установлены проволочки 4. Канавки 3 расположены на цилиндрической поверхности, образованной вращением образующей вокруг неподвижной оси. Канавки, выполненные в токопроводящей детали 2 (на фиг. не показаны), идентичны канавкам 3. Количество канавок на токопроводящих деталях 1 и 2 одинаковое и равно количеству установленных на них проволочек 4.

Токопроводящие детали 1 и 2 через электроды могут быть подключены к импульсному генератору тока (на фиг. не показан) или входить в состав установки аналогичной установке типа "The MAGPIE Generator" (см. http://dorland.pp.ph.ic.uk/mag-pie/experiments/Generator/html).

Конструкция токопроводящих деталей 1 и 2, выбор их размеров и расположение относительно друг друга выполняется аналогично описанной в описании к патенту РФ №2281568 конструкции токопроводящих деталей, выбору их размеров и расположению относительно друг друга. Токопроводящая деталь 2 снабжена опорными элементами 5.

Опорные элементы, независимо от их конструктивного исполнения, смещены относительно цилиндрического каркаса, образованного проволочками 4. Проволочка 4 снабжена присоединительными элементами 6 и 7 (см. фиг.3). Первый присоединительный элемент 6 скреплен с опорным элементом 5. Опорный элемент 5 выполнен следующим образом. На токопроводящей детали 2 выполнен круговой опорный выступ (см. фиг.2), в котором равномерно по окружности сформированы прорези, количество которых равно количеству устанавливаемых проволочек 4.

Каждый присоединительный элемент 6 вставлен своей тонкой частью в прорезь, а толстая его часть не позволяет ему под действием усилия натяжения, приложенного к проволочке 4, разъединиться с опорным элементом 5.

На токопроводящей детали 1 закреплено кольцо 8 (составная часть токопроводящей детали) с кольцевой канавкой 9. Пружина 10 U-образной формы выполнена из проволоки. Своим изогнутым концом пружина 10 вставлена в кольцевую канавку 9. Пружина 10 удерживается в кольцевой канавке 9 материалом, например отвердевшим эпоксидным клеем, заполнившим ее полость. Концы пружины 10 U-образной формы образовали две консоли. Первая консоль (короткая) выполнена жесткой, а вторая консоль (длинная) выполнена с возможностью работы на изгиб. На конце изогнутой второй консоли сформирован "крючок", который выполняет функцию опорного элемента 11. С опорным элементом 11 скреплен второй присоединительный элемент 7 проволочки 4. Количество пружин 10, закрепленных в кольцевой канавке 9, равно количеству проволочек 4.

Кольцевая канавка может быть выполнена непосредственно в токопроводящей детали.

Для скрепления с электродом токопроводящая деталь 1 снабжена крепежными элементами 12, например винтами. Для скрепления токопроводящей детали 2 с другим электродом она снабжена токопроводящей накладкой 13 и крепежными элементами 14, например винтами. При сборке используется оправка, аналогичная оправке, описанной в патенте РФ №2281568. Головка крепежного элемента 12 (винта) является одновременно пробкой, закрывающей отверстие в токопроводящей детали 1. Ввинчивание крепежных элементов 12 в электрод осуществляется с помощью инструмента, пропускаемого через отверстия 15 в токопроводящей детали 2. Аналогичные отверстия выполнены в токопроводящей накладке 13. После осуществления скрепления токопроводящей детали 1 с электродом отверстия 15 в токопроводящей детали 2 закрываются пробками 16.

Приспособление, предназначенное для закрепления пружин 10 в кольцевой канавке 9 кольца 8, содержит основание 17, коллектор 18 и груз 19. В основании 17 выполнены установочный элемент 20, установочный элемент 21 (ось), ориентирующий элемент 22 (штифт) и радиальные пазы 23. Установочный элемент 20 выполнен в виде глухого отверстия. Ось симметрии установочного элемента 21 совмещена с осью симметрии цилиндрической поверхности установочного элемента 20. В коллекторе 18 выполнены установочный элемент 24 (отверстие), ориентирующий элемент 25 (отверстие) и радиальные пазы 26. Количество радиальных пазов 23 в основании 17 совпадает с количеством пазов 26 в коллекторе 18. Плоскость, проходящая через совмещенную пару радиальных пазов, проходит также через ось симметрии цилиндрической поверхности установочного элемента 20. Установочные и ориентирующие элементы основания 17 и коллектора 18 соответственно сопряжены между собой. В грузе 19 выполнен установочный элемент 27 (отверстие), сопряженный с установочным элементом 21 основания 17. При этом груз 19 прижат к основанию 17. Коллектор 18 может быть свободно установленным или быть закрепленным крепежными элементами 28 (винты) на основании 17.

В способе сборки устройства для получения высокотемпературной плазмы на основе многопроволочного лайнера (см. фиг.1) вначале с помощью приспособления (см. фиг.5 и 6) закрепляют пружины 10 в кольцевой канавке 9 кольца 8. Для этого кольцо 8 устанавливается на основании 17 с помощью установочного элемента 20 (вставляется в глухое отверстие). В полость кольцевой канавки 9 кольца 8 заливается эпоксидный клей (материал). Коллектор 18 нанизывается на установочный элемент 21 и его радиальные пазы 26 с помощью ориентирующих элементов 22 и 25, сопряженных друг с другом, занимают угловое положение в плоскости, перпендикулярной оси симметрии установочного элемента 21, соответствующее угловому положению радиальных пазов 23 в той же плоскости. При этом коллектор 18 входит в соприкосновение с кольцом 8. В случае снабжения приспособления крепежными элементами 28 коллектор 18 после его установки на кольцо 8 закрепляется с их помощью. Затем все консольные пружины 10 U-образной формы поочередно устанавливаются в кольцевую канавку 9. Для этого каждая пружина 10 своими изогнутыми концами через противолежащие радиальные пазы 23 и 26 основания 17 и коллектора 18 вставляются в кольцевую канавку 9. Ориентирование пружины 10 в нужном угловом положении обеспечено расположением ее конца короткой консоли в радиальном пазу 26 коллектора 18, а конца длинной консоли - в радиальном пазу 23 основания 17. После чего груз 19 надевается на установочный элемент 21 и входит в соприкосновение с частями длинных консолей пружин 10, прижимая их к поверхности основания 17. Тем самым для всех пружин обеспечено одно и то же выступание длинных консолей из кольцевой канавки. После затвердевания клея кольцо 8 снимается с приспособления и скрепляется с токопроводящей деталью 1. При скреплении кольца 8 с токопроводящей деталью 1 выставляют пружины 10 относительно канавок 3 (для установки проволочек 4) на токопроводящей детали 1 таким образом, чтобы угловые положения пружин 10 и канавок 3 совпадали в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера.

С помощью оправки (см. фиг.1), описанной в описании к патенту РФ №2281568, выставляют токопроводящие детали 1 и 2 относительно друг друга, обеспечивая соосность токопроводящих деталей 1 и 2, необходимое межэлектродное расстояние между ними и угловые расположения канавок 3 на токопроводящей детали 1 и аналогичных канавок на токопроводящей детали 2 таким образом, чтобы их проекции в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, совпадали. После чего последовательно устанавливают все проволочки 4. При установке проволочки 4 вначале скрепляют ее присоединительный элемент 6 с опорным элементом 5 токопроводящей детали 2, а затем присоединительный элемент 7 с опорным элементом 11. Для осуществления скрепления длинную консоль пружины 10 изгибают, а после выполнения скрепления отпускают, обеспечивая этим натяжение проволочки 4.

Использование данных изобретений позволило:

- сохранять элементы системы натяжения многопроволочного лайнера после проведения работы (эксперимента) на устройстве в случае вхождения его в состав комплекса устройств, аналогичного установке типа "The MAGPIE Generator" (см. http://dorland.pp.ph.ic.uk/magpie/experiments/Generator/ html).

- уменьшить, как минимум, на ~ 30% вероятность повреждения многопроволочной системы из-за исключения наиболее ненадежного соединения между проволочкой и концом пружины (в проволочной сборке, выбранной за прототип, имеется три соединения). Обеспечено исключением пружины из состава проволочной сборки и установки ее на одной из токопроводящих деталях электродов (исполнение 1), а также свободным размещением пружины (исполнение 2) на проволочке между присоединительными элементами;

- упростить изготовление устройства и его сборки при повторном использовании. Обеспечено получением возможности многократно использовать одни и тех же пружины (исполнение 1) для натяжения проволочек, в результате чего отсутствует необходимость их изготавливать и монтировать при повторном использовании.

1. Устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера, содержащее систему прямолинейных токопроводящих проволочек, соединенных с токопроводящими деталями электродов и расположенных между ними по образующим цилиндра токопроводящих деталей, каждая из проволочек снабжена двумя присоединительными элементами и пружиной, первый присоединительный элемент скреплен с опорным элементом токопроводящей детали одного из двух электродов, отличающееся тем, что другая токопроводящая деталь снабжена кольцевой канавкой, а пружина U-образной формы, вставленная своей изогнутой частью в кольцевую канавку, закреплена с помощью материала, например эпоксидного клея, заполнившего полость кольцевой канавки, при этом оба конца пружины образовали консоли, один - жесткую, а другой - имеющую возможность работы на изгиб, на свободном конце которой выполнен опорный элемент, с которым скреплен второй присоединительный элемент проволочки.

2. Устройство для получения высокотемпературной плазмы на основе многопроволочного лайнера по п.1, отличающееся тем, что кольцевая канавка выполнена в кольце, закрепленном на токопроводящей детали.

3. Способ сборки устройства для получения высокотемпературной плазмы на основе многопроволочного лайнера, заключающийся в том, что с помощью оправки выставляют токопроводящие детали относительно друг друга, обеспечивая соосность, межэлектродное расстояние между ними и угловые положения канавок для установки проволочек таким образом, чтобы эти положения в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, совпадали, после чего устанавливают проволочки, скрепляя их присоединительные элементы с опорными элементами токопроводящих деталей электродов, обеспечивая натяжение каждой проволочки, собранные вместе токопроводящие детали электродов, проволочки и оправку закрепляют на электродах, в конце оправку удаляют, отличающийся тем, что вначале в полость кольцевой канавки кольца, являющегося составной частью одной из токопроводящих деталей, заливают материал, затем с помощью приспособления выставляют консольные пружины в радиальном направлении таким образом, чтобы плоскости, проходящие через их консоли, пересекались с осью симметрии многопроволочного лайнера, после затвердевания материала, заполнившего полость кольцевой канавки, кольцо скрепляют с токопроводящей деталью таким образом, чтобы угловые положения консольных пружин и канавок для установки проволочек на токопроводящей детали совпадали в плоскости, перпендикулярной общей оси симметрии многопроволочного лайнера, при скреплении присоединительных элементов проволочек с опорными элементами пружин изгибают их консоли, а после выполнения скрепления отпускают, обеспечивая тем самым натяжение каждой проволочки.

4. Приспособление для закрепления пружин на токопроводящей детали, содержащее основание, коллектор и груз, в основании выполнены оправка, радиальные пазы, направляющий и ориентирующий элементы, в коллекторе также выполнены радиальные пазы, направляющий и ориентирующий элементы, направляющие и ориентирующие элементы основания и коллектора соответственно сопряжены между собой, количество радиальных пазов в основании и коллекторе одинаково, а их угловые положения совпадают, в грузе также выполнен другой направляющий элемент, сопряженный с направляющим элементом основания, при этом груз прижат к основанию.

5. Приспособление для закрепления пружин на токопроводящей детали по п.4, содержащее крепежные элементы, закрепившие коллектор на основании.