Способ очистки содержащих диоксид углерода газовых потоков

Иллюстрации

Показать всеЗаявленное изобретение может быть использовано в химической промышленности в процессе получения метионина. Газ, содержащий СО2 и метилмеркаптан, промывают в следующей последовательности: водой или водой, в которой присутствует растворенный в ней максимум до предела своей растворимости метилмеркаптопропионовый альдегид, затем метилмеркаптопропионовым альдегидом и после этого водой. Очищенный газ, содержащий СО2, возвращают в производственный процесс получения метионина. Изобретение позволяет исключить потери CO2 и очистить отходящие газы от вредных химических соединений. 12 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу очистки содержащих диоксид углерода потоков отходящих газов от химических соединений с возвратом очищенных газовых потоков в производственный процесс.

Подобные отходящие газы образуются прежде всего в процессах получения метионина и наряду с метилмеркаптаном обычно содержат также аммиак, синильную кислоту и водяной пар.

Такой процесс получения метионина описан, например, в ЕР-В 0780370 (US 5770769) и US 5990349.

Синтез метионина состоит из следующих основных технологических стадий.

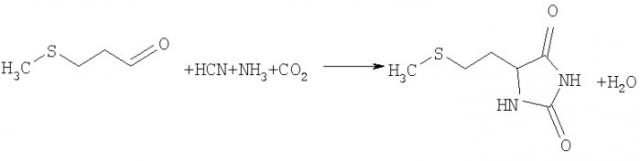

Стадия 1: Образование 5-(2-метилмеркапто)гидантоина

Стадия 2: Гидролиз гидантоина с образованием калиевой соли метионина

Стадия 3: Отпаривание NН3 и CO2 из смеси продуктов гидролиза

Стадия 4: Выделение твердого метионина из его калиевой соли

Стадия 5: Разделение твердого метионина и маточного раствора

Стадия 6: Термообработка маточного раствора с выделением СО2 и его возврат на стадию 2

KHCO3→0,5К2СО3+0,5CO2

Синтез метионина в соответствии с рассмотренным выше технологическим процессом можно представить следующим итоговым уравнением:

ММП+HCN+H2O→метионин

Рециркуляция К2СО3 и NН3, образующихся на указанных выше отдельных стадиях процесса получения метионина, не представляет никакой проблемы.

Однако на рассмотренных выше стадиях 2 и 3 при их проведении в стехиометрических условиях на 1 моль NН3 выделяется 1,5 моля СО2. Согласно ЕР 0780370 А оба этих летучих компонента можно возвращать на стадию синтеза гидантоина (стадия 1).

Согласно же стехиометрии реакции диоксид углерода в количестве 0,5 моля не используется на этой стадии и выходит с нее непрореагировавшим в виде отходящего газа.

Просто возвращать такой отходящий газ в технологический процесс невозможно, поскольку согласно данным химического анализа отходящего газа он в пересчете на содержание в нем диоксида углерода содержит от 1 до 10 мас.% метилмеркаптана (Мс). Содержащий метилмеркаптан отходящий газ нельзя использовать для осаждения метионина (стадия 4), поскольку отфильтрованный продукт обладал бы в этом случае сильным неприятным запахом. Помимо этого метилмеркаптан из-за своего кислого характера накапливался бы в виде метилмеркаптида калия в технологических растворах и в результате создавал бы помехи в процессе выделения и очистки метионина. Наличие метилмеркаптана в отходящем со стадии синтеза гидантоина газе обусловлено двумя причинами. Во-первых, в используемом в качестве сырья метилмеркаптопропионовом альдегиде (ММП) всегда по технологическим причинам присутствует некоторое остаточное количество метилмеркаптана (см. US 4048232 и US 3878057), а во-вторых, метилмеркаптан может образовываться в результате термического разложения метионина преимущественно при катализируемом карбонатом калия гидролизе гидантоина (стадия 2). Термическое разложение метионина описано также в ЕР 839804.

По указанным выше причинам отходящий со стадии синтеза гидантоина газ согласно уровню техники подвергают сжиганию, приводящему к полной потере диоксида углерода и метилмеркаптана и одновременно связанному со значительными затратами на его осуществление.

Из US 4319044 уже известен способ получения 5-(2-метилмеркаптан)гидантоина, в соответствии с которым из состоящего преимущественно из СО2 отходящего газа путем его многоступенчатой промывки рекуперируют содержащиеся в нем цианистый водород и метилмеркаптан. Согласно этому способу сначала отходящий газ для связывания содержащегося в нем HCN вводят в контакт либо с раствором карбоната аммония, либо с разбавленным раствором гидантоина. Насыщенный цианистым водородом раствор возвращают в процесс синтеза гидантоина. На второй стадии промывки еще содержащий метилмеркаптан и аммиак отходящий газ для удаления из него NН3 промывают водой. На третьей стадии промывки отходящий газ подвергают противоточной промывке метилмеркаптопропионовым альдегидом (ММП), при которой метилмеркаптан связывается в виде гемитиоацеталя. Недостаток подобной технологии состоит в том, что CO2, который в количественном выражении составляет наибольшую часть всего потока отходящего газа, улетучивается неиспользованным. Помимо этого при осуществлении указанного способа в результате водной промывки отходящего газа образуется дополнительный поток отходов, содержащий токсичные аммиак и метилмеркаптан, утилизация которых связана с высокими затратами.

Еще один недостаток описанного в US 4319044 способа состоит в том, что в ходе промывки отходящего газа он на последней стадии контактирует с ММП.

По этой причине отходящий газ насыщается метилмеркаптопропионовым альдегидом по меньшей мере до его содержания, соответствующего удельному давлению пара, и поэтому лишь ограниченно пригоден для рециркуляции.

В основу настоящего изобретения была положена задача разработать способ очистки состоящих преимущественно из СО2 потоков отходящих газов от содержащихся в них химических соединений для возможности последующего возврата очищенного СО2 в производственный процесс.

Объектом изобретения является способ очистки содержащих СО2 газовых потоков с присутствующим в них метилмеркаптаном, заключающийся в том, что газ промывают в следующей последовательности:

а) водой или водой, в которой присутствует растворенный в ней максимум до предела своей растворимости метилмеркаптопропионовый альдегид,

б) затем метилмеркаптопропионовым альдегидом и

в) после этого водой, и

г) очищенный таким путем СO2 возвращают в производственный процесс.

Предлагаемый в изобретении способ наиболее пригоден для очистки газового потока, содержащего один или несколько дополнительных компонентов, выбранных из группы, включающей синильную кислоту, аммиак и воду.

Предлагаемым в изобретении способом предпочтительно очищать содержащие СО2 отходящие газы, образующиеся в процессе получения метионина, в котором 3-метилмеркаптопропионовый альдегид, цианистый водород, аммиак и диоксид углерода либо те вещества, из которых возможно получение указанных реагентов, подвергают взаимодействию между собой с получением 5-(2-метилмеркаптоэтил)гидантоина, подвергают его гидролизу и при введении СО2 осаждают метионин, при этом выходящий из реактора для синтеза гидантоина содержащий CO2 отходящий газ подвергают рассмотренной выше по меньшей мере трехступенчатой промывке и

а) образовавшиеся промывочные жидкости возвращают в процесс получения метионина или его предшественников, а

б) содержащий СО2 очищенный газовый поток подают в содержащий раствор соли метионина с щелочным металлом реактор и осаждают в нем метионин из этой соли.

Выходящий из реактора для синтеза гидантоина отходящий газ в общем случае содержит от 60 до 75 мас.% СО2, от 0,01 до 0,1 мас.% синильной кислоты, от 1 до 10 мас.% метилмеркаптана, от 0,5 до 5 мас.% аммиака и от 15 до 25 мас.% воды.

Содержащую аммиак промывочную жидкость со стадии а) промывки подают в реактор для синтеза гидантоина.

Содержащую метилмеркаптан промывочную жидкость со стадии б) промывки подают в процесс синтеза ММП, а содержащую ММП промывочную жидкость со стадии в) промывки используют в качестве промывочной жидкости на стадии а) промывки.

Количество ММП, используемого на стадии б) промывки, выбирают с таким расчетом, чтобы молярное соотношение между ММП и метилмеркаптаном (газообразным) составляло от 1:1 до 3:1, прежде всего от 1:1 до 2:1.

Промывку проводят при температуре от 10 до 60°С, прежде всего от 10 до 40°С.

Давление в промывателе в общем случае на 1-10 бар превышает давление в реакторе для осаждения метионина. Для применения в качестве промывателей пригодны прежде всего многоступенчатые колонны с промежуточными отстойными зонами или колонны с клапанными или колпачковыми тарелками.

Промывку проводят в противотоке. Содержание СО2 в очищенном газе превышает 98 мас.%, прежде всего превышает 99 мас.% и может достигать 99,8 мас.%. Через промыватель дополнительно можно также пропускать содержащий СО2 газ (фиг.2), который образуется при переработке маточного раствора, образующегося в процессе получения метионина (стадия 6), и из которого конденсацией была отделена вода.

Описанный в европейской заявке ЕР 0780370 А способ получения 5-(2-метилмеркаптоэтил)гидантоина заключается в том, что приготавливают раствор цианистого водорода в 3-метилмеркаптопропионовом альдегиде и раствор аммиака и диоксида углерода в воде, после чего оба раствора для инициирования реакции между содержащимися в них компонентами быстро смешивают между собой до гомогенности. Цианистый водород целесообразно растворять в 3-метилмеркаптопропионовом альдегиде в количестве, эквимолярном количеству 3-метилмеркаптопропионового альдегида или же в избыточном по отношению к количеству последнего. В общем случае содержание цианистого водорода в растворе предпочтительно не должно превышать 1,1 моля из расчета на 1 моль 3-метилмеркаптопропионового альдегида, а в более предпочтительном варианте должно составлять от 1,005 до 1,05 моля на 1 моль 3-метилмеркаптопропионового альдегида.

Раствор аммиака и диоксида углерода в воде может представлять собой насыщенный или разбавленный раствор, а в предпочтительном варианте содержание аммиака в таком растворе не должно быть ниже примерно 5 мас.%. Молярное соотношение между аммиаком и диоксидом углерода предпочтительно должно составлять примерно от 1,2 до 4,0 молей, более предпочтительно от 1,6 до 1,8 моля, аммиака на 1 моль диоксида углерода. Раствор цианистого водорода в 3-метилмеркаптопропионовом альдегиде и раствор аммиака и диоксида углерода в воде целесообразно смешивать между собой в такой пропорции, чтобы молярное соотношение в полученной смеси между аммиаком и 3-метилмеркаптопропионовым альдегидом составляло примерно от 1,2:1,0 до 6,0:1,0, предпочтительно от 2,0:1,0 до 4,0:1,0, прежде всего от 2,5:1,0 до 3,0:1,0. Реакцию проводят при температуре окружающей среды или выше нее, предпочтительно при температуре выше 60°С, более предпочтительно при температуре примерно от 80 до 140°С. В особенно предпочтительном варианте реакцию проводят при температуре в интервале от 80 до 110°С, прежде всего от 90 до 120°С. Несмотря на возможность проведения реакции при любом давлении, более целесообразно проводить ее при повышенном давлении, предпочтительно при давлении, достигающем 20 бар, прежде всего при давлении, которое на 2-3 бара превышает равновесное давление реакционной смеси. Продолжительность реакции зависит от условий ее проведения, прежде всего от температуры и количественных соотношений между реагентами.

В предпочтительном варианте раствор цианистого водорода в 3-метилмеркаптопропионовом альдегиде и раствор аммиака и диоксида углерода в воде особенно предпочтительно добавлять в реакционную смесь этих реагентов, т.е. в предварительно образовавшуюся в результате взаимодействия содержащихся в таких растворах реагентов смесь, в которой уже произошло полное или частичное образование гидантоина, и проводить в этой смеси дальнейшее взаимодействие между реагентами.

Реакцию наиболее предпочтительно проводить в непрерывном режиме, осуществляя рециркуляцию реакционной смеси по замкнутому контуру, постоянно подавая в него в двух соседних точках растворы цианистого водорода в 3-метилмеркаптопропионовом альдегиде и аммиака и диоксида углерода в воде и отбирая из него в другой точке соответствующую часть реакционной смеси.

Из указанной выше европейской заявки известен также способ получения метионина или его щелочной соли путем гидролиза 5-(2-метилмеркаптоэтил)гидантоина в присутствии водного раствора, содержащего щелочь и диоксид углерода, и при необходимости последующего превращения в метионин, при этом гидролиз по меньшей мере на начальной его стадии проводят в присутствии по меньшей мере 0,1 эквивалента, прежде всего до 7 эквивалентов, аммиака в пересчете на один эквивалент 5-(2-метилмеркаптоэтил)гидантоина.

Было установлено, что подобный гидролиз наиболее предпочтительно исходно проводить в присутствии щелочи и диоксида углерода, т.е. прежде всего в присутствии смеси соединений щелочных металлов, прежде всего гидрокарбоната, карбоната, гидроксида щелочного металла, которым является прежде всего калий и натрий. Щелочь и диоксид углерода целесообразно при этом использовать по меньшей мере в стехиометрическом в пересчете на гидантоин количестве. Количество щелочи и диоксида углерода может значительно превышать стехиометрическое. Щелочь и диоксид углерода особенно предпочтительно использовать в избытке, при котором молярное соотношение между ними и гидантоином составляет около 3:1, а в принципе следует исходить из того, что щелочь и диоксид углерода более целесообразно использовать в еще большем избытке. На практике же щелочь и диоксид углерода наиболее предпочтительно использовать в количествах, при которых соотношение между ними и гидантоином составляет примерно от 1,5:1 до 2:1. Согласно изобретению при этом дополнительно добавляют некоторое количество аммиака, который соответственно также можно частично использовать в виде аммониевых соединений. При этом особенно предпочтительно, чтобы в начале гидролиза аммиак (включая аммониевые соединения) присутствовал в количестве максимум 7 молей в пересчете на 1 моль 5-(2-метилмеркаптоэтил)гидантоина. При соблюдении этого условия, с одной стороны, гидролиз протекает с высоким выходом практически без образования побочных продуктов, а с другой стороны, осаждение карбоната щелочного металла не происходит вовсе или происходит лишь в незначительной степени. При этом в процессе гидролиза из реакционной системы наиболее предпочтительно выводить аммиак и/или диоксид углерода, не обязательно совместно с водой. Подобный подход позволяет наиболее эффективно регулировать реакционные условия и тем самым, кроме того, исключить осаждение карбоната щелочного металла и обеспечить полноту протекания реакции.

Процесс гидролиза целесообразно проводить при температуре в интервале от 120 до 250°С и при давлении в интервале от 5 до 30 бар. При проведении гидролиза в таких условиях достигается исключительно высокая степень превращения гидантоина при незначительном образовании побочных продуктов. Предпочтительно также использовать щелочной компонент по меньшей мере в эквимолярном количестве по отношению к 5-(2-метилмеркаптоэтил)гидантоину. В этом случае наряду с полным гидролизом гидантоина происходит практически количественное образование соли метионина с щелочным металлом. В предпочтительном варианте поступающий на гидролиз реакционный раствор исходно уже должен также содержать метионин, соответственно его соль, что равным образом оказывает положительное, предположительно автокаталитическое, воздействие на гидролиз.

При такой технологии может оказаться предпочтительным удалять в процессе, соответственно после гидролиза из реакционного раствора практически весь аммиак и весь диоксид углерода, что позволяет отбирать гидролизат, практически не содержащий аммиак и диоксид углерода.

В этом случае процесс также особенно предпочтительно проводить в непрерывном режиме. При этом в наиболее предпочтительном варианте описанные выше процессы можно объединить в одну технологическую цепочку, прежде всего в единый проводимый в непрерывном режиме технологический процесс с возможностью возврата в него диоксида углерода и аммиака.

Метионин выделяют из метионината щелочного металла в водном растворе введением в него диоксида углерода, предпочтительно в реакторе с ячейками интенсивного перемешивания или в реакторе с квазиидеальным перемешиванием.

При выделении метионина из водного раствора диоксидом углерода его наиболее предпочтительно вводить в водный раствор с помощью соплового устройства у днища реактора. Введение диоксида углерода в водный раствор с помощью соплового устройства в свою очередь способствует выделению метионина. Помимо этого процесс выделения метионина предпочтительно проводить при давлении в пределах от 1 до 30 бар, а также предпочтительно при температуре в пределах от 0 до 100°С.

Наиболее предпочтительно использовать водный раствор, в котором практически полностью отсутствует аммиак.

Рассмотренный выше процесс выделения метионина также наиболее целесообразно проводить в непрерывном режиме.

Использование предлагаемого в изобретении способа в процессе получения метионина позволяет исключить потери СО2. При этом не образуются никакие другие нежелательные потоки отходящих газов, соответственно отработанной воды.

Примеры

Пример 1

Согласно ЕР 0780370 гидролиз гидантоина проводят в колонне (К 2) предпочтительно при давлении в пределах от 7 до 9 бар, а выделяют метионин из его калиевой соли в реакторе (R 2) с помощью СО2 при давлении в пределах от 2 до 5 бар. С учетом этого давление во всех частях установки, к которым относятся колонна (К 2) для гидролиза гидантоина, реактор (R 1) для синтеза гидантоина и система промывки СО2, наиболее предпочтительно поддерживать на более высоком уровне, чем в реакторе (R 2), чтобы очищенный CO2 (трубопровод 6) мог поступать в этот осадительный реактор (R 2) без помощи дополнительного нагнетательного оборудования. Помимо этого для минимизации аппаратурных затрат описанную выше трехступенчатую промывку СO2 предпочтительно проводить в одной колонне с двумя промежуточными отстойными зонами.

Ниже изобретение и описанные выше стадии предлагаемого в нем способа более подробно рассмотрены со ссылкой на фиг.1.

В работающий в непрерывном режиме реактор (R 1) для синтеза гидантоина (стадия 1) подают HCN (трубопровод 1) и ММП (трубопровод 2). По трубопроводу 3 в реактор из колонны (К 2) для гидролиза и отпаривания подают также реагенты NH3 и СО2 (со стадий 2+3). Избыточный Mc- и NH3 - содержащий CO2, выходящий из реактора (R 1) для синтеза гидантоина по трубопроводу 5, подают в нижнюю часть промывочной колонны (К 1, С) на удаление из него аммиака путем промывки водным раствором, подаваемым по трубопроводу 8. Далее газ поступает снизу в следующую промывочную зону (К 1, В), где из него путем противоточной промывки с помощью ММП (трубопровод 10) удаляют Мс. В завершение газ подвергают тонкой очистке путем его промывки водой (трубопровод 7), после чего газ выходит из колонны (К 1) по трубопроводу 6. Насыщенный метилмеркаптаном ММП (гемитиоацеталь) выходит из колонны (К 1) по трубопроводу 11 и подается на стадию синтеза ММП.

Очищенный СО2 объединяют с рекуперированным на стадии переработки маточного раствора СО2 (трубопровод 18) и используют для осаждения метионина из реакционного раствора (трубопровод 11) в реакторе (R 2) (стадия 4). Суспензию (трубопровод 13) фильтруют и осадок на фильтре (трубопровод 14) подают на дальнейшую переработку (стадия 5). Фильтраты (трубопровод 15) упаривают (стадия 6). Концентрат (трубопровод 16) служит источником К2СО3 для гидролиза гидантоина в колонне (К 2). Подвод необходимой энергии и эффект отпаривания (стадии 2+3) обеспечивают за счет подачи пара (трубопровод 20).

Из образующегося при упаривании фильтрата вторичного пара конденсацией отделяют воду (трубопровод 19), а остающийся после этого СО2 (трубопровод 18) после его объединения с СО2 из промывочной колонны (К 1) подают в реактор (R 2) (на стадию 4).

Реакционная абсорбция Мс метилмеркаптопропионовым альдегидом (ММП) происходит наиболее эффективно в том случае, когда соответствующая часть колонны (К 1, В) состоит из клапанных или колпачковых тарелок или имеет сопоставимую конструкцию. Преимущество подобного технического решения состоит в возможности использовать ММП при минимальном соотношении между ним и газообразным Мс. В результате удается минимизировать затраты на нагнетание используемого для промывки ММП. В рассматриваемом примере Мс, содержащийся в газообразном CO2, удается количественно вымывать минимальным, т.е. почти стехиометрическим, количеством ММП.

В описанном выше процессе, кроме того, не образуются никакие дополнительные содержащие неиспользованные реагенты потоки отходящих газов/отработанной воды.

Поток содержащего СО2 отходящего газа, образующегося при переработке маточного раствора (стадия 6), также можно полностью или частично пропускать через промыватель (фиг.2).

Преимущество этого варианта состоит в возможности рекуперации метилмеркаптана, который также содержится в указанном потоке отходящего газа. Обычно такой поток отходящего газа содержит от 97 до 98 мас.% СО2, от 0,1 до 1 мас.% воды и от 0,1 до 1 мас.% метилмеркаптана.

Тем самым содержание СO2 в подвергаемом промывке общем потоке отходящего газа смещается по сравнению с его содержанием в отходящем из реактора для синтеза гидантоина газе в сторону более высоких значений. Снижение концентрации остальных компонентов не оказывает никакого влияния на эффективность промывки.

Пример 2

На показанной на фиг.1 установке метионин получают с производительностью 100 кг/ч.

В этом случае в реакторе R 1 для синтеза гидантоина при 80°С отходящий газ образуется в количестве 22,1 кг/ч и содержит 68 мас.% СО2, 27 мас.% воды, 3,6 мас.% метилмеркаптана, 0,9 мас.% NН3 и 0,5 мас.% прочих компонентов.

Этот неочищенный газ подвергают очистке в трехступенчатой колонне К1 с зонами А, В, С, избыточное рабочее давление в верхней части которой составляет 6 бар.

В зоне С колонны К1 газовый поток промывают при 30°С отбираемой с выхода зоны А водой, подаваемой с расходом 15 кг/ч.

На входе в промывочную зону В колонны К1 газовый поток содержит 91 мас.% СО2, 4,8 мас.% метилмеркаптана, 3,6 мас.%, воды и 0,4 мас.% прочих компонентов.

В промывочной зоне В газовый поток подвергают при 20°С противоточной промывке метилмеркаптопропионовым альдегидом, подаваемым с расходом 2 кг/ч. После такой промывки газовый поток содержит 99,8 мас.% СО2, 0,01 мас.% ММП и менее 0,2 мас.% прочих компонентов. По данным газохроматографического анализа метилмеркаптан в очищенном газовом потоке более не обнаруживается.

Для тонкой очистки газ дополнительно пропускают через промывочную зону А, где из него удаляют увлеченный им ММП путем промывки водой, подаваемой с расходом 15 кг/ч.

Содержание СО2 в очищенном таким путем газе составляет более 99,8 мас.%.

1. Способ очистки содержащих СO2 газовых потоков с присутствующим в них метилмеркаптаном, заключающийся в том, что газ промывают в следующей последовательности:а) водой или водой, в которой присутствует растворенный в ней максимум до предела своей растворимости метилмеркаптопропионовый альдегид,б) затем метилмеркаптопропионовым альдегидом ив) после этого водой, иг) содержащий СO2 очищенный газовый поток подают в содержащий раствор соли метионина с щелочным металлом реактор и осаждают в нем метионин из этой соли.

2. Способ по п.1, отличающийся тем, что в процессе получения метионина, в котором 3-метилмеркаптопропионовый альдегид, цианистый водород, аммиак и диоксид углерода либо те вещества, из которых возможно получение указанных реагентов, подвергают взаимодействию между собой с получением 5-(2-метилмеркаптоэтил)гидантоина, выходящий из реактора для синтеза гидантоина содержащий СО2, содержащий метилмеркаптан отходящий газ очищают иа) образовавшиеся промывочные жидкости возвращают в процесс получения метионина или его предшественников, аб) содержащий СО2 очищенный газовый поток подают в содержащий раствор соли метионина с щелочным металлом реактор и осаждают в нем метионин из этой соли.

3. Способ по п.2, в котором промывочную жидкость с первой стадии а) промывки подают в реактор для синтеза гидантоина.

4. Способ по п.2, в котором промывочную жидкость со второй стадии б) промывки подают в процесс синтеза метилмеркаптопропионового альдегида.

5. Способ по п.2, в котором промывочную жидкость с третьей стадии в) промывки используют в качестве промывочной жидкости на стадии а) промывки.

6. Способ по одному из пп.1-5, в котором используют многоступенчатую колонну с промежуточными отстойными зонами и промывку проводят в противотоке.

7. Способ по п.6, в котором используют колонну с клапанными или колпачковыми тарелками.

8. Способ по п.7, в котором отходящий газ промывают на стадии б) метилмеркаптопропионовым альдегидом при молярном соотношении между ним и метилмеркаптаном (газообразным) в пределах от 1:1 до 2:1.

9. Способ по одному из пп.1-5, 7, 8, в котором содержащий СО2 отходящий газ промывают при температуре в пределах от 10 до 60°С.

10. Способ по п.6, в котором содержащий СО2 отходящий газ промывают при температуре в пределах от 10 до 60°С.

11. Способ по одному из пп.2-5, 7, 8, в котором содержащий СО2 отходящий газ промывают при давлении, которое на 1-10 бар превышает давление в реакторе для осаждения метионина.

12. Способ по п.9, в котором содержащий СO2 отходящий газ промывают при давлении, которое на 1-10 бар превышает давление в реакторе для осаждения метионина.

13. Способ по п.2, в котором содержащий СО2 отходящий газ, который образуется при переработке маточного раствора, образующегося при осаждении метионина диоксидом углерода, полностью или частично пропускают через промыватель.