Мембрана, содержащая интегрированный проницаемый канал

Иллюстрации

Показать всеИзобретение относится к мембране с интегрированным проницаемым каналом, который состоит из материала трехмерной прокладки, включающего верхнюю и нижнюю поверхности (2, 3), связанные друг с другом за счет монофиламентных нитей (4) и находящиеся друг от друга на расстоянии, определяющемся длиной монофиламентных нитей. Указанный проницаемый канал расположен между двумя мембранными слоями (12, 13). Указанные мембранные слои связаны во множестве точек с упомянутым материалом верхней и нижней поверхностей с получением целостной структуры с высокой адгезионной прочностью, подходящей для обратной промывки. Настоящее изобретение также относится к способу создания мембраны с интегрированным проницаемым каналом, включающему этапы: изготовления материала трехмерной прокладки, включающего материал верхней и нижней поверхностей (2, 3) и нанесения мембранного слоя на материал верхней и нижней поверхностей. Мембрана может эффективно подвергаться обратной промывке, противостоять высокому давлению и выдерживать долгую эксплуатацию. 6 н. и 15 з.п. ф-лы, 13 ил.

Реферат

Область изобретения

Настоящее изобретение относится к новой мембране, содержащей интегрированный проницаемый канал, применяемый, в частности, в мембранных технологиях, например для фильтрации воды и очистки сточных вод.

Предшествующий уровень техники

Мембранные биореакторы (МБР) в последнее время очень популярны в сфере водной индустрии. До настоящего времени исследования касались применимости МБР на станциях очистки сточных вод и концентрированных промышленных стоков, а также для фильтрации воды, поступающей из мест сброса отходов и при обезвоживании шлама. После успеха, достигнутого в области применения мембранных биореакторов для очистки сточных вод, было проведено исследование возможностей применения МБР в процессах производства питьевой воды.

При применении в очистке сточных вод МБР представляют собой сочетание биологической обработки в реакторе и физической обработки путем фильтрации через мембрану. Путем введения мембранной фильтрации вместо процесса осаждения может быть достигнута высокая загрузка шлама в реакторе, которая (теоретически) обеспечивает высокий уровень биологической деградации при незначительной продукции шлама. В посвященной МБР литературе упоминается концентрация шлама 15-20 г/л. Высокая эффективность способа сделает возможным обработку высоко концентрированных стоков и создание системы с небольшим по площади основанием. На практике, однако, площадь основания сокращается исключительно за счет меньшей площади, необходимой для мембранной фильтрации, из-за максимальной поддерживаемой концентрации шлама 8-12 г/л. Кроме того, наблюдалась более высокая продукция шлама по сравнению со стандартными системами осаждения.

В JP 2001212436 описан мембранный картридж иммерсионного типа и способ его изготовления. В этой заявке описывается производство мембранного картриджа иммерсионного типа, мембраны этого картриджа соединены с внутренним краем фильтрующего катриджа.

JP 2003135939 и JP 2003144869 описывают разделительную мембрану и способ ее изготовления. Разделительную мембрану изготавливают путем создания пористого слоя смолы на поверхности пористого материала основы, состоящего из органического волокна. Часть смолы инфильтрирована в по меньшей мере поверхностный слой пористого материала основы, что позволяет сформировать композитный слой с пористым материалом основы по меньшей мере с его поверхностным слоем.

Целью этих патентов является разработка мембраны, обладающей высокой водопроницаемостью, не подверженной засорению, у которой пористой слой смолы не отделяется от пористого материала основы.

В JP 201321645 описывается фильтрующий мембранный элемент. Фильтрующий элемент имеет щель для сбора воды, пронизывающую обе поверхности поддерживающей пластины на ее участке; а щель для сбора воды направлена в сторону отводного порта просочившейся воды и связана с отводным портом просочившейся воды.

В WO 03037489 описывается плоский фильтрационный модуль, который включает в себя множество «фильтрующих мембранных карманов», имеющих по меньшей мере одно отверстие для дренажа своего внутреннего участка. Указанные карманы организованы вертикально и параллельно друг другу в неподвижном поддерживающем элементе, предпочтительно, на одинаковом расстоянии друг от друга таким образом, что жидкость может интенсивно проходить через соседние фильтрующие мембранные карманы. Характерной особенностью фильтрационного модуля является наличие фильтрующих мембранных карманов, сильно уплощенных и гибких, прикрепленных к поддерживающему элементу на противоположных сторонах, при этом указанный поддерживающий элемент имеет по меньшей мере один канал для отведения жидкости, прошедшей через фильтрующие мембранные карманы, имеющие гибкий, проницаемый для жидкости основной элемент и множество проницаемых для жидкости основных элементов.

JP 11244672 описывает плоский мембранный элемент, у которого герметизация достигается путем плотного прилегания трех периферических краевых зон в его верхней части, а также с его левой и правой сторон так, что получается прямоугольная ровная плоская мембрана, формой похожая на мешок. Одной стороной негермитизированная краевая зона ровной плоской мембраны, установленной с помощью поддерживающего мембрану элемента, накладывается примерно на 1,5 см по высоте на поверхность обеих сторон верхней части поддерживающего мембрану элемента и прикреплена к поддерживающему мембрану элементу для поддержания ровной плоской мембраны. По обоим концам поддерживающего мембрану элемента расположены головки, толщина которых превышает толщину поддерживающего мембрану элемента. Обе головки образованы наконечниками, которые связаны с проточными каналами поддерживающего мембрану элемента и применяются для отведения фильтрата.

Мембранные пластинки (фильтрующие карманы, мешок из прямоугольной ровной плоской мембраны) по предшествующему уровню техники изготовлены с помощью соединения различных элементов (двух мембран, прокладки и подложки). Две мембраны располагаются вместе со своими подложками, направленными друг на друга, а между ними расположена прокладка для создания щели.

У такой конструкции есть следующие недостатки:

- конструкция проницаемого канала из отдельных элементов. Большое количество производственных операций, необходимых для сборки конструкции (склеивание, спаивание, сваривание) создает угрозу целостности конструкции (протечки) и отражается на ее цене.

- Прикрепление мембраны к подложке (отделение, отслоение мембраны).

- Эксплуатационная проблема: невозможность обратной промывки мембран вследствие непрочного прикрепления мембран к их поддерживающим элементам.

Технология спиральной намотки NF/RO (нанофильтрация/обратный осмос) заключается в использовании сменных стандартизованных мембранных модульных элементов (8 дюймов в диаметре, 40-60 дюймов в длину), которые устанавливаются в стандартизованные камеры высокого давления (8 дюймов в диаметре и до 240 дюймов в длину).

Для изготовления таких спирально-витых мембранных модулей обычно наматывают множество отдельных подобных конверту мембран (обратные стороны двух мембранных листов соединяют с находящейся между ними проницаемой прокладкой) вокруг наружной периферической поверхности центральной проницаемой трубки. Три из четырех краевых зон мембранного конверта склеены, четвертая связана с центральным проницаемым коллектором. Так, в процессе фильтрации вода совершает движение по спирали от периферии мембранного модуля к центральному проницаемому каналу.

Между слоями обмотки из мембранных конвертов обычно помещают прокладку для питающей воды. Толщина прокладки для питающей воды определяет расстояние между мембранами-конвертами. В ходе процесса фильтрации питающая вода подается на вершину спирального модуля и может проникать внутрь мембранного модуля по питающей прокладке. Таким образом, часть питающей воды течет вдоль спирального витого мембранного элемента и затем вытекает из водосброса (другая вершина модуля). Между тем, основная масса питающей воды переходит в пермеат и собирается в центральной проницаемой трубке. Это нормальный ход процесса обратного осмоса и нанофильтрации.

При применении технологии спиральной мембраны для микрофильтрации (МФ) и ультрафильтрации (УФ) спиральная мембрана должна быть пригодной для обратной промывки (обратной фильтрации), чтобы было возможно удалить осажденные на поверхности мембраны частицы. В ходе процесса МФ/УФ (фильтрации) конструкция будет функционировать большую часть времени так же, как и в процессе НФ, но только будет требоваться периодическое отведение потока концентрата. Это будет осуществляться, например, через каждые 30 или 60 минут путем обратной промывки, с частью пермеата, образовавшегося в ходе эксплуатации, что обычно составляет 2-10% от общего полученного объема. Для эффективного удаления осадка обратная промывка осуществляется с напором, превышающим рабочий напор по меньшей мере в три раза.

Для этой цели нужна микро- / ультрафильтрационная мембрана, которую можно подвергать обратной промывке. Стандартные плосколистовые МФ/УФ мембраны состоят из полимерной мембраны на подложке нетканого типа. Мембраны прикреплены к подложке за счет физического соединения/включения в подложку. Это включение часто составляет около 30% толщины подложки. Такие мембраны, тем не менее, не подлежат обратной промывке, так как адгезия мембраны и подложки достаточно слабая. Некоторые производители (например, Trisep/ Nitto Denko) разработали подлежащие обратной промывке варианты. В этих случаях мембраны целиком заполняют подложку. Это увеличивает адгезию мембраны и подложки и делает ее до определенной степени подлежащей обратной промывке.

Однако, даже с учетом этих изменений, заявленная адгезия мембраны и подложки или прочность на отрыв в 3 раза выше по сравнению с обычной УФ мембраной. Максимальное допустимое отрицательное трансмембранное давление во время обратной промывки тоже ограничено значением 3 бар (3×105 Па).

В ЕР 1022052, JP 2003251154, JP 2002095931 описаны мембранные элементы спирального витого типа и способы их эксплуатации и промывки. В WO0078436 раскрыт спиральный витой фильтрационный мембранный элемент, который можно подвергнуть обратной промывке.

В US 5275725 описана трехслойная плоская мембранная подложка, имеющая внутренний слой, на который приклеен имеющий поверхностные слои нетканый материал при помощи адгезии или термического соединения. На указанные поверхностные слои мембрана наносится с помощью инверсии фаз после двустороннего покрытия.

У всех этих изобретений имеются следующие недостатки:

- недостаточная прочность на разрыв мембран (ограниченное трансмембранное давление при обратной промывке),

- сложный процесс изготовления модуля,

- низкая мощность выталкивания частиц в камере высокого давления длиной 6 м (необходимость применения прокладки с обходным каналом).

Цели изобретения

Целью настоящего изобретения является создание новой мембраны с интегрированным проницаемым каналом (ИПК-мембраны), применимой во многих мембранных технологиях, таких как микрофильтрация, ультрафильтрация, МБР, первапорация, мембранная дистилляция, закрепленные жидкие мембраны, пертракция, которая может эффективно подвергаться обратной промывке и, таким образом, противостоять высокому давлению и выдерживать долгую эксплуатацию без необходимости частных промывок. Новая мембрана также должна быть экономически выгодной.

Краткое описание изобретения

Данное изобретение относится к мембране с интегрированным проницаемым каналом, содержащей проницаемый канал, состоящий из материала трехмерной прокладки, включающего материал верхней и нижней поверхностей, которые связаны друг с другом за счет монофиламентных нитей и находятся друг от друга на расстоянии, определяющемся длиной монофиламентных нитей, при этом указанный проницаемый канал помещается между двумя мембранными слоями, а указанные мембранные слои связаны во множестве точек с материалом упомянутых верхней и нижней поверхностей, и указанные петли погружены в упомянутые мембранные слои. Предпочтительно материал поверхностей относится к вязаному, тканому или нетканому типу. Расстояние между верхней и нижней поверхностью материала предпочтительно находится в пределах от 0,5 до 10 мм.

Трехмерная прокладка предпочтительно включает материал, выбранный из группы, состоящей из полиэстера, нейлона, полиамида, полифениленсульфида, полиэтилена и полипропилена. Мембранный слой предпочтительно включает гидрофильный наполнитель, выбранный из группы, состоящей из ГПЦ (гидроксипропилцеллюлозы), КМЦ (карбоксиметилцеллюлозы), ПВП (поливинилпирролидона), ПВПП (поперечно-сшитого поливинилпирролидона), ПВС (поливинилового спирта), ПВА (поливинилацетата), ПЭО (полиэтиленоксида), TiO2, HfO2, Аl2О3, ZrO2, Zr3(РO4)4, Y2О3, SiO2, оксида перовскита, SiC; и органическое связующее вещество, выбранное из группы, состоящей из ПВХ (поливинилхлорида), Х-ПВХ (хлорированного поливинилхлорида), ПСф (полисульфона), ПЭС (полиэфирсульфона), ПФС (полифениленсульфида), ПУ (полиуретана), ПВДФ (поливинилиденфторида), ПИ (полиимида), ПАН (полиакрилонитрила) или их привитых вариантов.

В одном из воплощений настоящего изобретения мембрана является плоской. Мембрана предпочтительно также содержит герметик по периметру плоской мембраны, необходимый для предотвращения прямого потока жидкости из или в проницаемый канал, минуя мембранный слой, и сочленение(я) входного/выходного порта, связанное с потоком жидкости проницаемого канала, и находящийся по меньшей мере на одном из краев периметра.

Другое воплощение настоящего изобретения представляет собой мембранный биореактор, имеющий в своем составе сеть плоских мембран, описанных настоящим изобретением.

Согласно другому воплощению настоящего изобретения указанная мембрана спирально намотана вокруг центральной проницаемой трубки.

Еще одно воплощение настоящего изобретения представляет собой спиральный мембранный модуль, содержащий цилиндрической формы центральную проницаемую трубку, имеющую стенку и просвет, ограниченный указанной стенкой, и множество спирально намотанных мембран, при этом проницаемый канал указанных мембран связан с током жидкости просвета упомянутой центральной проницаемой трубки, а мембраны закручены спирально вокруг указанной центральной проницаемой трубки. Спиральный мембранный модуль предпочтительно также содержит питающие прокладки, расположенные между упомянутыми мембранами. Питающая прокладка преимущественно содержит плоскую фольгу и протяженные ребра, находящиеся на обеих сторонах этой фольги. Кроме того, в предпочтительном воплощении настоящего изобретения спиральный мембранный модуль содержит питающую прокладку, которая является прокладкой с обходным каналом, содержащей питающий обходной канал. Прокладка с обходным каналом предпочтительно включает плоскую фольгу и протяженные ребра, расположенные в продольном направлении на обеих сторонах фольги, при этом фольга содержит питающий обходной канал, обеспечивающий ток жидкости в продольном направлении.

Мембрана по изобретению предпочтительно может выдерживать во время обратной промывки давление, равное по меньшей мере 10 бар.

Другой аспект настоящего изобретения касается способа изготовления мембраны с интегрированным проницаемым каналом, включающего этапы:

- изготовления материала трехмерной прокладки, содержащего материал верхней и нижней поверхностей (2, 3), связанных друг с другом за счет монофиламентных нитей (4) и находящихся друг от друга на расстоянии, определяющемся длиной монофиламентных нитей, где материал поверхностей и монофиламентные нити (4) материала трехмерной прокладки связаны с помощью петель (5) монофиламентных нитей, и

- нанесения мембранного слоя на упомянутый материал верхней и нижней поверхностей для образования мембраны с входящим в ее состав проницаемым каналом, при котором материал трехмерной прокладки с обеих сторон покрывают пастой и осуществляют коагуляцию этой пасты с получением мембранного слоя, связанного во множестве точек с указанным материалом верхней и нижней поверхностей, так что указанные петли (5) погружены в упомянутые мембранные слои.

Паста преимущественно содержит:

- гидрофильный наполнитель, выбранный из группы, состоящей из ГПЦ, КМЦ, ПВП, ПВПП, ПВС, ПВА, ПЭО, TiO2, HfO2, Аl2О3, ZrO2, Zr3(РO4)4, Y2О3, SiO2, материалов из оксида перовскита и SiC;

- органическое связующее вещество, выбранное из группы, состоящей из ПВХ, X-ПВХ, ПСф, ПЭС, ПФС, ПУ, ПВДФ, ПИ, ПАН и их привитых вариантов; и

- растворитель, выбранный из группы, состоящей из НМП (Н-метилпирролидона), ДМФ (диметилформамида), ДМСО (диметилсульфоксида) или ДМА (диметилацетата), или их смеси.

Другой аспект настоящего изобретения касается применения мембраны или мембранного модуля по изобретению для фильтрации воды и/или очистки сточных вод.

Краткое описание чертежей.

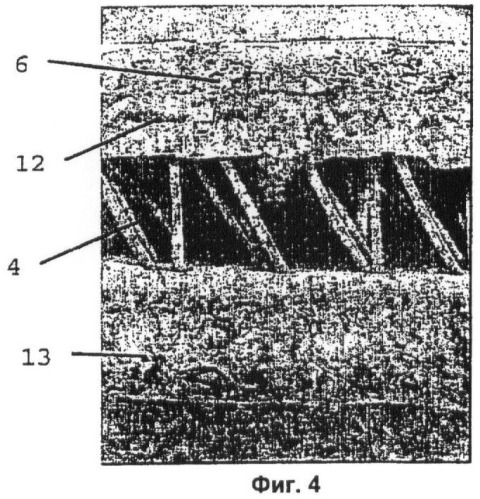

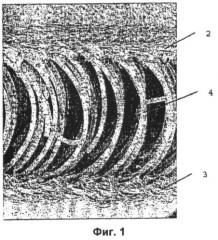

На Фиг.1 показан материал трехмерной прокладки, вид сбоку.

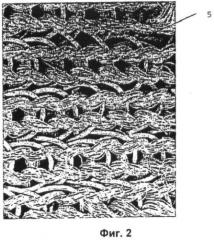

На Фиг.2 показан материал трехмерной прокладки, вид сверху.

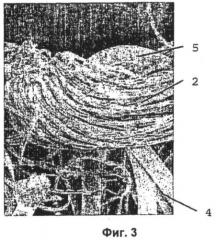

На Фиг.3 показано в деталях соединение верхней и нижней поверхностей с помощью монофиламентов.

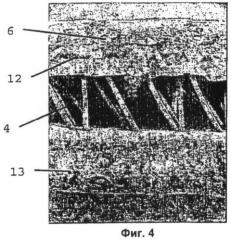

На Фиг.4 показано поперечное сечение (СЭМ изображение, сканирующая электронная микроскопия) ИПК-МБР мембраны по изобретению с двумя мембранными слоями, нанесенными с помощью покрывания и процесса инверсии фаз.

На Фиг.5 показан поперечный срез (оптическая фотография) ИПК-МБР мембраны по изобретению с двумя мембранными слоями, нанесенными с помощью покрывания и процесса инверсии фаз (та же мембрана, что изображена на Фиг.4).

На Фиг.6 схематически изображена ИПК-мембрана по изобретению.

На Фиг.7 схематически изображена ИПК-мембранная пластина по изобретению.

На Фиг.8 показано схематическое изображение поперечного среза специальной питающей прокладки.

Фиг.9 представляет собой схематическое изображение поперечного среза специальной питающей прокладки с обходными каналами.

Фиг.10 представляет собой схематическое изображение 4 спиральных ИПК-мембранных модулей в камере высокого давления длиной 240 дюймов в процессе обратной промывки.

Фиг.11 показывает общую схему поперечного сечения спирального мембранного модуля.

Фиг.12 показывает в деталях участок вдоль линии А-А' спиральной мембраны.

Подробное описание изобретения

Данное изобретение представляет собой мембрану нового типа, содержащую проницаемый канал. Она создана за счет включения материала трехмерной прокладки между двумя мембранными слоями.

Эта мембрана с интегрированным проницаемым каналом (ИПК-мембрана) по существу содержит два таких элемента, как:

- материал трехмерной прокладки, и

- два мембранных слоя.

Материал трехмерной прокладки предпочтительно изготовлен с помощью вязания (например, с помощью вязальной Рашель-машины). Материал прокладки состоит из двух поверхностных слоев материала (2, 3) (вязаного, тканого или нетканого типа), которые расположены на регулируемом расстоянии и связаны сотнями монофиламентных нитей прокладки (4) на квадратный сантиметр. Пример такого материала трехмерной прокладки представлен на Фиг.1, 2 и 3. Соединение двух поверхностных слоев материала 2 и 3 осуществлено с помощью петель 5 монофиламентных нитей прокладки 4. Расстояние между слоями материала двух поверхностей (2, 3) определяется длиной монофиламентных нитей (4) прокладки между петлями (5), и оно может варьировать в пределах от 0,5 до 10 мм. Структура предпочтительного материала поверхности схематически изображена на Фиг.2.

Наиболее предпочтительная ИПК-мембрана изготавливается с помощью процесса покрывания. ИПК-мембрана изготавливается in situ путем одновременного покрывания обеих поверхностей (верхней и нижней, 2 и 3) вязаного материала прокладки мембранной пастой. После этого мембрана получается в результате процесса инверсии фаз (коагуляция в осадителе). Мембранная паста может содержать любой тип полимерного связующего вещества (природный полимер из неограниченного ряда: ПВХ, Х-ПВХ, ПСф, ПЭСУ, ПФС, ПУ, ПВДФ, ПИ, ПАН и их привитые варианты (сульфонированные, акрилатные, аминированные и т.д.)), апротонный растворитель, например ДМФ, ДМСО, ДМА или НМП, и наполнитель (такой полимер, как: ГПЦ, КМЦ, ПВП, ПВПП, ПВС, ПВА, ПЭО и/или неорганическое вещество, такое как ТiO2, НfO2, Аl2О3, ZrO2, Zr3(РO4)4, Y2О3, SiO2, материалы из оксида перовскита, SiC). Осадитель может представлять собой пары воды (водяной пар или холодный пар), воду или смеси воды и упомянутых апротонных растворителей.

Этапы изготовления могут быть, например, следующими:

- этап получения материала прокладки: разматывание материала прокладки (вязаного, тканого или нетканого); вертикальное расположение материала прокладки и расправление материала прокладки с целью предотвратить образование складок (перпендикулярно направлению изготовления).

- Этап нанесения покрытия на материал прокладки: одновременное покрытие пастой с обеих сторон при помощи системы двусторонних покрытий и автоматического поступления пасты на обе стороны материала прокладки (одинаковый слой на обеих сторонах) с целью получения покрытого пастой материала прокладки.

- Этап образования поверхностных пор: взаимодействие покрытого с обеих сторон материала прокладки с водяными парами. Также возможно изготовление асимметричной армированной материалом прокладки мембраны с порами различной величины на обеих сторонах благодаря воздействию различных условий на обе стороны покрытого пастой материала прокладки.

- Этап образования основной массы: коагуляция продукта на водяной бане.

- Этап, следующий за обработкой: отмывка от химикатов в резервуаре с водой.

- Этап сушки: сушка продукта.

С помощью такого способа изготовления мембраны in situ элементы (вязаный материал прокладки и два мембранных слоя) неразрывно связываются друг с другом. Это происходит благодаря тому, что мембрана формируется на поверхности и внутри собственно материала прокладки.

На Фиг.4 и 5 изображен вид стандартного поперечного сечения ИПК-мембраны. Монофиламентные нити 4 еще достаточно заметны, в то время как обе поверхности материала уже покрыты мембраной (12, 13).

Фиг.5 представляет собой оптическую фотографию поперечного сечения ИПК-мембраны, изготовленной с помощью процесса инверсии фаз. Фиг.4 представляет собой FESEM изображение (изображение полевой эмиссионной сканирующей электронной микроскопии) поперечного сечения той же самой ИПК-мембраны, которая изображена на Фиг.5.

На стандартном поперечном сечении ИПК-мембраны можно увидеть типичные компоненты ИПК-мембраны:

- множество столбиков (монофиламентные нити материала прокладки 4) между двумя мембранными слоями 12 и 13;

- два мембранных слоя 12 и 13;

- монофиламентные нити 6 двух поверхностей внутри мембранной структуры.

На изображениях поперечного сечения также можно заметить, что петли (5) монофиламентных нитей и мультифиламенты поверхностей материала (3) погружены в мембранные слои.

Эти чертежи показывают, что мембранные слои неразрывно связаны с материалом прокладки во множестве точек прикрепления.

Свойства/ черты ИФК-мембраны

Одной из основных характеристик ИПК-мембраны является наличие интегрированного проницаемого канала. Этот проницаемый канал можно применять в различных сферах:

- для откачки пермеата при использовании МБР, а также, например, для ультра- и микрофильтрации, мембранной дистилляции, фильтрации пара, первапорации и разделения газа.

- Для иммобилизации, например, в жидких ионообменниках на закрепленных жидких мембранах и в пертракции.

Закрепление/адгезия мембранных слоев ИПК-мембраны, изготовленной с применением процессов покрывания и инверсии фаз (см. Фиг.5), и вязаного материала прокладки, очень сильна. Это может быть следствием наличия множества точек прикрепления.

Это свойство было проиллюстрировано при измерении давления разрыва с силиконовым маслом (имеющего вязкость, в 50 раз превосходящую вязкость воды). Обнаружили, что два мембранных слоя не разделяются под действием давления вплоть до 17 бар.

Такое свойство делает ИПК-мембрану идеально проходящей процедуру обратной промывки плоской листовой (МФ/УФ) мембраной.

Более того, установлено, что полученный композитный материал также достаточно тверд. ИПК-мембрана в целом достаточно тверда после сушки. Это несколько неожиданно, учитывая гибкость самого материала прокладки благодаря наличию петель монофиламентных нитей в материале поверхностей. Это можно объяснить фиксацией/включением монофиламентных петель материала прокладки в структуру мембран обоих мембранных слоев. Такая особенность делает возможным изготовление больших поверхностей (например, 2×2 м).

Таким образом, основные свойства ИПК-мембраны по изобретению:

- наличие интегрированного канала прокладки;

- возможность обратной промывки;

- твердость.

Исходя из перечисленных выше качеств, можно говорить о различных вариантах мембранных модулей и областях применения ИПК-мембран. Ниже настоящее изобретение проиллюстрировано двумя неограничивающими примерами.

Области применения

1. ИПК-МБР мембранный модуль

Мембранный биореактор (МБР) по изобретению

Этот новый тип погруженного мембранного биореактора назван ИПК-МБР мембранным модулем. Для такого применения интегрированный проницаемый канал применяется для отведения пермеата в системе активного шлама, при этом нет необходимости в специальных модулях с отдельными проницаемыми каналами прокладки. Движущей силой фильтрации является подсасывающая сила, действующая со стороны интегрированного проницаемого канала. В ходе данного процесса вода микро/ультрафильтрационного качества образуется благодаря системе активного шлама.

Для создания подсасывающей силы в проницаемом канале первоначально следует изготовить так называемые «ИПК-МБР пластины». Их создают путем закрывания по меньшей мере двух (предпочтительно противоположных) сторон ИПК-МБР мембраны 1 (см. Фиг.6 и 7) герметиком 7, таким как смола эпокси/полиуретанового типа или резина различных типов, или термоклей, или с помощью процесса сваривания. Другой край (края) остается открытым(и) и его (их) спаивают с входным/выходным портом 8 для отведения пермеата или для обратной промывки. Противолежащие стороны с входным/выходным портом 8 затем предпочтительно располагают вертикально (наверху) так, чтобы обеспечить беспрепятственный выход газов.

Созданные таким способом ИПК-МБР пластины 9, применяющиеся для очистки сточных вод, могут иметь следующие габариты: ширина от 0,5 м до 2 м и высота от 0,5 м до 2 м.

Для создания МБР модуля ИПК-МБР пластины 9 располагают вертикально в сеть (содержащую множество таких ИПК-МБР пластин), располагая их на расстоянии от 1 до 10 мм друг от друга, что позволяет пузырькам воздуха проходить через мембрану. ИПК-МБР модуль теперь готов к применению.

Предпочтительно на дне модуля располагают систему аэрации, которая служит для очистки мембран и является источником кислорода для бактерий системы активного шлама.

Составными частями ИПК-МБР модуля, таким образом, являются:

- ИПК-мембранные пластины с по меньшей мере двумя закрытыми краями и по меньшей мере одним краем с входными/выходными портами.

- сети из таких ИПК-пластин.

- необязательная система аэрации, расположенная на дне.

2. Спиральный ИПК УФ мембранный модуль

Спиральный ИПК УФ мембранный модуль по изобретению

ИПК-мембрана выдерживает трансмембранное давление (ТМД) обратной промывки, достигающее более 10 бар, что свидетельствует в пользу долгосрочной службы мембраны. Применяемая для этой цели ИПК-мембрана предпочтительно имеет толщину в пределах от 1 до 3 мм. На Фиг.11 приведено схематическое изображение спирального ИПК-мембранного модуля.

Листы ИПК-мембраны 32 связаны с центральной проницаемой трубкой 31 так же, как и мембраны типа конвертов. Для спиральной ИПК-мембраны 30 нет необходимости в проницаемой прокладке, так как расстояние между двумя мембранными поверхностями определяется длиной нитей прокладки (столбиков).

Также рекомендовано применять специальную питающую прокладку и вводить специальную прокладку с обходным каналом. Более детальная схема участка вдоль линии А-А' ИПК УФ спирального мембранного модуля представлена на Фиг.13. Расположение мембран 32 и интегрированного проницаемого канала, питающих прокладок 33 и прокладок с обходным каналом 34 показано с учетом их относительных размеров для предпочтительного воплощения изобретения.

Специальную питающую прокладку 33 рекомендуют для увеличения силы выталкивания частиц при обратной промывке. Это достигается путем направления концентрата на две вершины мембранного модуля 30. Прокладка состоит из массивной ПЭ, ПП или ПЭС фольги 22 с протяженными ребрами 21 по обеим сторонам этой фольги. Ребра 21 идут продольно относительно мембранного модуля. Общая толщина такой новой прокладки находится предпочтительно в пределах от 0,5 до 3 мм, высота ребра лежит в пределах от 0,2 до 1 мм, а толщина фольги - от 0,05 до 0,3 мм. Расстояние между ребрами на фольге предпочтительно находится в пределах от 5 до 30 мм.

На Фиг.8 и 9 схематически изображена специальная питающая прокладка.

Для модулей большего размера рекомендуют также применять прокладки с обходным каналом 34 для увеличения силы выталкивания частиц при обратной промывке. Фактически, они практически идентичны специальной питающей прокладке 33. Кроме того, они содержат питающий обходной канал 23 (см. Фиг.9).

Питающий обходной канал 23 прокладки с обходным каналом выполняет две функции:

- Первая функция заключается в облегчении выталкивания частиц в процессе обратной промывки. На Фиг.10 изображена камера высокого давления длиной 240 дюймов с 4 мембранными модулями длиной 60 дюймов. Во время обратной промывки концентрат из модулей С должен пройти через питающую прокладку модулей D, которые в этот момент подвергаются обратной промывке. Так прокладка с обходным каналом модуля D применяется для выталкивания концентрата из модуля С Аналогично - для прокладки с обходным каналом модуля А и концентрата из модуля В.

- Вторая функция заключается в обеспечении продвижения питающей воды через все модули камеры высокого давления и, особенно, средние модули (модули В и С) в процессе фильтрации.

Эти функции важны для поддержания стабильного трансмембранного давления (ТМД) в течение длительного периода, а также для последующей химической очистки мембраны. Из-за низкого трансмембранного давления в УФ и МФ мембранах модули располагают гидравлически параллельно с целью предотвращения потери давления.

Дополнительный пример

МПК-мембрану получали, нанося пасту, содержащую ПЭСУ/ПВХ/N-метилпирролидон, на обе стороны материала трехмерной прокладки, при этом паста проникала в материал ее верхней и нижней поверхностей, после чего осуществляли коагуляцию пасты с получением мембраны по пункту 1 формулы.

Тип материала трехмерной прокладки:

- вязаный материал из DIMACO KNITTING N.V., тип 3DIM RR, арт.051/1/170/001/00,

- материал верхней и нижней поверхностей: полиэстер (у обоих),

- материал монофиламентных нитей (между материалом верхней и нижней поверхностей): полиэстер,

- диаметр монофиламентов: 30 мкм,

- общая толщина трехмерного материала прокладки: 3,75 мм,

- наименьшее расстояние между материалом верхней и нижней поверхностей: 3,25 мм;

состав пасты, нанесенной на обе стороны материала прокладки:

20 мас.% полиэфирсульфона (Radel А100 от Solvay), 10 мас.% поливинилпирролидона (ПВП, К90 от BASF) и 9 мас.% глицерина, растворенного в 31 мас.% N-метилпирролидона;

условия нанесения пасты:

- скорость нанесения: 0,5 м/мин,

- отверстие литейной головки: 5 мм,

- коагулирующая жидкость: вода с температурой 60°С,

- просвет над уровнем жидкости: 0,4 мм;

характеристика конечного продукта:

| Общая толщина ИПК-мембраны после завершения процесса ее производства | 4 мм |

| Толщина каждого слоя мембраны | 1,25 мм |

| Внутренний просвет между слоями мембраны | 1,5 мм |

Из полученной ИПК-мембраны изготовили модуль небольшого размера (8×8 см) для определения разрывающего давления (т.е. внутреннего давления, при котором происходит повреждение ИПК-мембраны). Тест проводили путем заполнения внутреннего просвета модуля вязкой жидкостью (силиконовым маслом), после чего повышали давление масла подводом сжатого воздуха и визуально наблюдали, когда верхние слои отделятся от материала трехмерной прокладки.

Тестирование мембраны проводили при давлении 17 бар, представляющем собой максимальное давление, которое можно получить на оборудовании для тестирования. При этом давлении ИПК-модуль оставался неповрежденным. Это означает, что давление разрыва больше 17 бар.

На Фиг.13 приведены изображения модуля, использованного в тесте на давление разрыва.

Промышленное применение

Существует много областей применения мембран по изобретению, включая МБР, микрофильтрацию, ультрафильтрацию, мембранную дистилляцию, первапорацию, фильтрацию пара, разделение газов, закрепленные жидкие мембраны и пертракцию.

Сокращения

Использованы следующие сокращения:

ГПЦ: гидроксипропилцеллюлоза.

КМЦ: карбоксиметилцеллюлоза.

ПВП: поливинилпирролидон.

ПВПП: поперечно-сшитый поливинилпирролидон.

ПВС: поливиниловый спирт.

ПВА: поливинилацетат.

ПЭО: полиэтиленоксид.

ПВХ: поливинилхлорид.

Х-ПВХ: хлорированный поливинилхлорид.

ПСф: полисульфон.

ПЭС: полиэфирсульфон.

ПФС: полифениленсульфид.

ПУ: полиуретан.

ПВДФ: поливинилдиенфторид.

ПИ: полиимид.

ПАН: полиакрилонитрил.

1. Мембрана с интегрированным проницаемым каналом, содержащая проницаемый канал, состоящий из материала трехмерной прокладки, включающего материал верхней и нижней поверхностей (2, 3), связанных друг с другом за счет монофиламентных нитей (4) и находящихся друг от друга на расстоянии, определяющемся длиной монофиламентных нитей, где материал поверхностей и монофиламенты материала трехмерной прокладки связаны с помощью петель (5) монофиламентных нитей, при этом указанный проницаемый канал расположен между двумя мембранными слоями (12, 13), где указанные мембранные слои связаны во множестве точек с упомянутым материалом верхней и нижней поверхностей, и указанные петли погружены в упомянутые мембранные слои.

2. Мембрана по п,1, где указанный материал поверхностей (2, 3) является вязаным, тканым или нетканым.

3. Мембрана по п.1, где расстояние между материалом верхней и нижней поверхностей составляет от 0,5 до 10 мм.

4. Мембрана по п.1, где трехмерная прокладка включает материал, выбранный из группы, состоящей из полиэстера, нейлона, полиамида, полифениленсульфида, полиэтилена и полипропилена.

5. Мембрана по п.1, где мембранные слои содержат гидрофильный наполнитель, выбранный из группы, состоящей из ГПЦ (гидроксипропилцеллюлозы), КМЦ (карбоксиметилцеллюлозы), ПВП (поливинилпирролидона), ПВПП (поперечно-сшитого поливинилпирролидона), ПВС (поливинилового спирта), ПВА (поливинилацетата), ПЭО (полиэтиленоксида), TiO2, HfO2, Аl2О3, ZrO2, Zr3(РO4)4, Y2О3, SiO2, материалы из оксида перовскита, SiC; и органическое связующее вещество, выбранное из группы, состоящей из ПВХ (поливинилхлорида), Х-ПВХ (хлорированного поливинилхлорида), ПСф (полисульфона), ПЭС (полиэфирсульфона), ПФС (полифениленсульфида), ПУ (полиуретана), ПВДФ (поливинилиденфторида), ПИ (полиимида), ПАН (полиакрилонитрила).

6. Мембрана по п.1, где указанная мембрана является плоской.

7. Мембрана по п.1, где указанная мембрана спирально намотана вокруг центральной проницаемой трубки (31).

8. Мембрана по п.6, дополнительно содержащая герметик (7) или сварочный шов по периметру плоской мембраны с целью предотвращения прямого потока жидкости из или в проницаемый канал, минуя мембранный слой, и сочленение входного/выходного порта (8), связанное с потоком жидкости проницаемого канала.

9. Мембрана по п.1, где указанная мембрана может выдерживать давление при обратной промывке по меньшей мере 10 бар.

10. Мембранный биореакторный модуль, содержащий сеть мембран по п.8.

11. Мембранный биореакторный модуль по п.10, где указанная мембрана может выдерживать давление при обратной промывке по меньшей мере 10 бар.

12. Спиральный мембранный модуль (30), включающий цилиндрической формы центральную проницаемую трубку (31), имеющую стенку и внутренний канал, отделенный этой стенкой, и множество мембран (32) по п.9, где проницаемый канал указанных мембран связан с потоком жидкости внутреннего канала указанной центральной проницаемой трубки, а мембраны спирально намотаны вокруг центральной проницаемой трубки.

13. Спиральный мембранный модуль по п.12, дополнительно содержащий питающие прокладки (33), расположенные между указанными мембра