Установка и способ разделения зернистых материалов

Иллюстрации

Показать всеИзобретение относится к отделению в зернистых материалах более плотных и/или более крупных частиц, содержащих загрязняющие вещества или другие нежелательные компоненты, при этом осуществляется концентрирование более плотных и/или более крупных частиц материалов для их удаления и дальнейшей обработки или захоронения, и может быть использовано во многих отраслях, например в сельском хозяйстве или на различных производственных или промышленных предприятиях. В вариантах установок используется устройство с псевдоожиженным слоем, имеющее впускное отверстие для приема ожижаемого зернистого материала. Кроме того, имеется впускное отверстие для приема первого потока ожижающей среды, который может быть потоком первичного тепла, потоком вторичного тепла, по меньшей мере одним потоком отходящего тепла или их любой комбинацией. Имеется по меньшей мере одно выпускное отверстие для выгрузки нужного потока зернистого материала из псевдоожиженного слоя и по меньшей мере одно отверстие для выгрузки потока частиц зернистого материала, не поддающихся псевдоожижению, которые содержат повышенные концентрации загрязняющего вещества или других нежелательных компонентов. В псевдоожиженном слое размещается транспортное устройство для перемещения частиц, не поддающихся псевдоожижению, к вышеуказанному отверстию для их выгрузки. По одному из вариантов установки с устройством с псевдоожиженным слоем функционально сообщается сборник, предназначенный для приема выгружаемого потока частиц зернистого материала, не поддающихся псевдоожижению. Кроме того, в сборнике могут использоваться дополнительные средства для направления через находящиеся в нем частицы зернистого материала, не поддающиеся псевдоожижению, второго ожижающего потока для дальнейшего концентрирования загрязняющих веществ или других нежелательных составляющих. На предложенных установках осуществляется способ разделения частиц зернистого материала по весу или по размеру частиц. Технический результат - повышение эффективности работы и уменьшение затрат, а также уменьшение количества частиц, содержащих загрязнения, которые подвергаются дальнейшей обработке или отправляются на захоронение. 3 н. и 36 з.п. ф-лы, 31 ил., 4 табл.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящая заявка является частичным продолжением заявки США №11/107153, поданной 15.04.2005 г, с истребованием конвенционного приоритета по временной заявке США №60/618379, поданной 12.10.2004 г., которые полностью вводятся ссылкой в настоящую заявку.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к установкам и способам отделения в зернистых материалах более плотных и/или более крупных частиц, содержащих загрязняющие вещества или другие нежелательные компоненты, при этом осуществляется концентрирование более плотных и/или более крупных частиц материалов для их удаления и дальнейшей обработки или захоронения. Более конкретно, в изобретении предлагается использовать модуль скруббера, функционально сообщающегося с псевдоожиженным слоем, который используется для обработки угля или другого органического материала, с тем, чтобы отделять более плотные и/или более крупные частицы материала, содержащие загрязняющие вещества или другие нежелательные компоненты, от остальной части угля или другого органического материала.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Около 63% электроэнергии в мире и примерно 70% электроэнергии в США производится в результате сжигания ископаемых топлив, например угля, нефти или природного газа, на тепловых электростанциях. Такое топливо сжигается в камере сгорания на электростанции для получения тепла, используемого для преобразования воды в пар в парогенераторе. Затем получают перегретый пар и подают его в гигантские паровые турбины, в которых пар толкает лопатки турбины для вращения вала. Вращающийся вал, в свою очередь, вращает ротор электрического генератора для получения электрической энергии.

Восемьдесят девять процентов угля, добываемого в США, используется в качестве источника тепла для тепловых электростанций. В отличие от нефти и природного газа запасы угля в разведанных месторождениях достаточно велики, и его добыча рентабельна. Битуминозные угли являются тем типом углей, которые наиболее широко используются при производстве электрической энергии в связи с их широкой распространенностью и относительно высокой теплотворной способностью. Однако они также отличаются достаточно высоким содержанием серы. В результате ужесточившегося регулирования в области охраны окружающей среды (например, Закон о чистом воздухе (Clean Air Act), принятый в США) на электростанциях приходится устанавливать в дымовых трубах дорогостоящие газоочистительные устройства для предотвращения загрязнения воздуха сернистым газом (SO2), окислами азота (NOx) и зольной пылью, возникающими в результате сжигания этих углей.

Менее качественные угли, такие как полубитуминозные и бурые угли (лигниты), начали привлекать повышенное внимание как источники тепла для тепловых электростанций в связи с низким содержанием в них серы. Однако все же они выделяют при сгорании достаточные количества SO2, NOx и зольной пыли, и поэтому для соблюдения федеральных стандартов и стандартов штатов по контролю за загрязнением воздуха необходима обработка топочных газов. Следует отметить, что зола и сера являются основными загрязняющими включениями в угле. Зола состоит в основном из минеральных соединений алюминия, кальция, железа и кремния. Некоторая часть серы также присутствует в угле в форме минералов, в частности в форме железного колчедана, представляющего собой соединение железа и серы. Остальная часть серы присутствует в угле в форме органической серы, которая тесно связана с углеродом угля.

Компании, добывающие уголь, обычно очищают его для удаления примесей перед тем, как отправить уголь конечным пользователям, таким как тепловые электростанции и коксохимические заводы. После сортировки угля с помощью просеивающих устройств получают потоки крупных, средних и мелких частиц угля, подаваемые в промывочные устройства, в которых частицы угля смешиваются с водой. Наиболее тяжелые кусочки угля с более высоким удельным весом, содержащие наибольшие количества примесей, оседают в нижнюю часть промывочных устройств, откуда они выгружаются в бункер для отходов и далее отправляются в отвалы. Затем после очистки три потока частиц угля снова объединяются и высушиваются с помощью вибраторов, отсадочных машин или воздуходувок, подающих горячий воздух, для получения конечного продукта, готового для отправки конечным пользователям.

Хотя очистка, производимая угледобывающими компаниями, позволяет удалить из угля большую часть золы, однако она мало помогает в удалении серы, поскольку сера в угле тесно связана с углеродом. Таким образом, могут быть использованы другие способы для дальнейшей очистки угля перед его сжиганием. Например, частицы угля могут быть поданы в большую машину, в которой они подвергаются действию вибрации и пульсирующих потоков воздуха. В патенте США №3852168, выданном Oetiker, описывается такой способ и установка для отделения зерен кукурузы от шелухи. В патенте США №5244099, выданном Zaltzman и др., описывается пропускание зернистого материала через желоб, установленный с подъемом, в который снизу под давлением подается ожижающий газ для создания псевдоожиженного слоя материала. Кроме того, желоб подвергают действию вертикальной вибрации для улучшения процесса разделения различных составляющих, содержащихся в смеси материала. Компоненты смеси с меньшей плотностью поднимаются в верхнюю часть псевдоожиженного слоя, а более плотные компоненты опускаются в нижнюю часть. На выходе желоба может использоваться разделитель потока, в котором выделяются различные слои материала. Установка дает хорошие результаты для разделения сельскохозяйственных продуктов и песка.

Известно, что в некоторых случаях необходимое разделение потока частиц может быть получено с помощью псевдоожиженного слоя без дополнительной вертикальной вибрации. Например, в патенте США №4449483, выданном Strohmeyer, сушильная установка с подогретым псевдоожиженным слоем используется для обработки городских отходов с целью отделения от них более тяжелых фрагментов, таких как куски стекла, перед сжиганием отходов для получения тепла. В патенте США №3539001, выданном Binnix и др., предлагается разделять смеси материалов с помощью промежуточного выборочного отделения материалов, фрагменты которых имеют заданные размеры и определенную плотность. Поток смеси материалов подается вдоль наклонного вниз сита и поддерживается во взвешенном состоянии с помощью направленного вверх пульсирующего потока воздуха. В патенте США №2512422, выданном Fletcher и др., также используется наклоненный вниз псевдоожиженный слой с вертикально направленным пульсирующим потоком воздуха, причем частицы угля, имеющие небольшие размеры, могут быть отделены и выведены из угольной смеси через отверстия в верхней части модуля с псевдоожиженным слоем, имеющие достаточную площадь по отношению к общей площади псевдоожиженного слоя для того, чтобы управлять уровнем статического давления внутри псевдоожиженного слоя для предотвращения подъема внутри слоя небольших частиц, имеющих повышенную плотность.

Однако, насколько можно видеть, способы и установки, описанные в вышеуказанных патентах, выданных Strohmeyer, Binnix и Fletcher, направлены на разделение различных составляющих смеси, имеющих сравнительно большие различия в плотности. Такие способы могут давать хорошие результаты для отделения от угля гаек, болтов, породы и т.п., однако они вряд ли пригодны для отделения частиц угля, содержащих органическую серу, от других частиц, которые в основном не содержат серы, поскольку их удельные плотности мало отличаются.

Другим компонентом, серьезно загрязняющим воздух, является ртуть, присутствующая в природном угле. Положение, опубликованное Управлением по охране окружающей среды США (ЕРА), требует, чтобы тепловые электростанции, работающие на угле, к 2010 г. резко снизили уровни ртути, содержащейся в топочных газах. Главные усилия в отрасли направлены на удаление ртути из топочных газов с использованием сорбентов на основе углерода или за счет оптимизации технологий управления эмиссией топочных газов для улавливания ртути. Однако использование очистных устройств, в которых используются углеродные сорбенты, может оказаться слишком дорогостоящим решением, требующим больших капиталовложений и высоких эксплуатационных расходов. Кроме того, существующее оборудование для снижения выбросов в атмосферу вредных веществ может быть не так пригодно для высокосортных углей (антрациты и каменный уголь) по сравнению с низкосортными углями (полубитуминозные и бурые угли).

Поэтому Западный научно-исследовательский институт разработал и запатентовал способ тепловой обработки низкосортных углей для удаления ртути перед их сжиганием. Необработанный уголь нагревается примерно до 300°F в первой зоне двухзонного реактора для удаления влаги, которая выносится из зоны продувочным газом. Затем высушенный уголь подается во вторую зону, температура в которой поднимается примерно до 550°F. Порядка 70-80% ртути, содержащейся в угле, улетучивается и выносится из этой зоны потоком второго продувочного воздуха. Далее ртуть отделяется от продувочного воздуха и собирается для захоронения. См. Guffey, F.D. и Bland, A.E., "Предварительная тепловая обработка низкосортного угля для снижения выбросов ртути", 85 Fuel Processing Technology 521-31 (2004); Merriam, N.W., "Удаление ртути из угля бассейна Паудер Ривер с помощью низкотемпературной тепловой обработки". Topical Report WRI-93-R021 (1993); патент США №5403365, выданный Merriam и др.

Однако такой способ тепловой обработки перед сжиганием угля требует значительных капиталовложений для создания двухзонного реактора, в котором осуществляются стадии высушивания угля и испарения ртути. Кроме того, необходим источник энергии для получения температуры 550°F слоя угля. Необходимо также отметить, что при использовании этого способа порядка 20-30% ртути не может быть извлечена из угля, поскольку она тесно связана с его углеродом. Таким образом, при использовании этого способа все-таки необходимо использовать газоочистительное оборудование для очистки топочных газов, поскольку после завершения этого процесса предварительной тепловой обработки в угле остаются достаточные количества ртути.

Поэтому существует потребность в способе предварительной обработки зернистого материала, например угля, в псевдоожиженном слое при очень низкой температуре без использования механических или химических добавок для отделения и удаления загрязняющих компонентов угля (например, ртути и серы). Такой способ мог бы использоваться для всех сортов угля, в результате чего могли бы быть снижены потребности в дорогостоящем газоочистительном оборудовании для обработки топочных газов после сжигания угля.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагается установка для разделения зернистого материала по плотности и/или по размеру частиц и концентрирования загрязняющих компонентов или других нежелательных составляющих для их удаления из слоя зернистого материала. В установке используется устройство с псевдоожиженным слоем, имеющее впускное отверстие для приема ожижаемого зернистого материала. Кроме того, имеется впускное отверстие для приема первого потока ожижающей среды, который может быть потоком первичного тепла, потоком вторичного тепла, по меньшей мере одним потоком отходящего тепла или их любой комбинацией. В установке имеется по меньшей мере одно выпускное отверстие для выгрузки нужного потока зернистого материала из псевдоожиженного слоя и по меньшей мере одно отверстие для выгрузки потока частиц зернистого материала, не поддающихся псевдоожижению, которые содержат повышенные концентрации загрязняющего вещества или других нежелательных компонентов. В псевдоожиженном слое размещается транспортное устройство для перемещения частиц, не поддающихся псевдоожижению, к вышеуказанному отверстию для их выгрузки. С устройством с псевдоожиженным слоем функционально сообщается сборник, предназначенный для приема выгружаемого потока частиц зернистого материала, не поддающихся псевдоожижению. Кроме того, в сборнике могут использоваться дополнительные средства для направления через находящиеся в нем частицы зернистого материала, не поддающиеся псевдоожижению, второго ожижающего потока для дальнейшего концентрирования загрязняющих веществ или других нежелательных составляющих.

Одним из основных достоинств установки и способа, предлагаемых в изобретении, является обеспечение практически непрерывного процесса обработки зернистого материала. Поскольку поток частиц, не поддающихся псевдоожижению, выгружается из псевдоожиженного слоя в сборник, то в псевдоожиженный слой для обработки может быть подано дополнительное количество зернистого материала.

Другим достоинством установки и способа, предлагаемых в изобретении, является в основном горизонтальное перемещение частиц материала, не поддающихся псевдоожижению. Такое горизонтальное перемещение частиц материала, не поддающихся псевдоожижению, обеспечивает равномерную и быструю обработку всего зернистого материала путем перемешивания или "взбивания" материала при его перемещении.

Еще одним достоинством установки и способа, предлагаемых в изобретении, является обеспечение отделения загрязняющих веществ и их удаления из потока подаваемого зернистого материала. Это существенно улучшает работу промышленной установки с экологической точки зрения.

Еще одним достоинством настоящего изобретения является наличие второй стадии ожижения или устройства для отделения от псевдоожиженного слоя большего количества частиц, не содержащих загрязнений, которые захвачены или дополнительно захватываются потоком частиц зернистого материала, не поддающихся псевдоожижению. Отделение большего количества частиц, поддающихся псевдоожижению, повышает количество используемых частиц, не содержащих загрязнений, в результате чего уменьшается количество частиц, содержащих загрязнения, которые подвергаются дальнейшей обработке или отправляются на захоронение. Отделение большего количества полезных частиц, не содержащих загрязнений, и уменьшение потока частиц, содержащих загрязнения, дает возможность компаниям повысить эффективность работы за счет уменьшения затрат.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

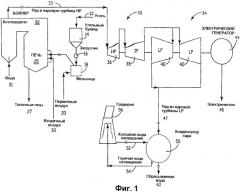

Фигура 1 - упрощенная схема, иллюстрирующая работу тепловой электростанции, в которой в качестве источника энергии используется уголь.

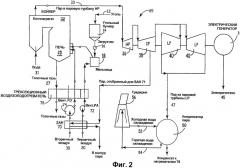

Фигура 2 - схема модернизированной тепловой электростанции, работающей на угле, в которой для повышения эффективности работы парогенератора используются топочные газы и потоки отходящего тепла паровой турбины.

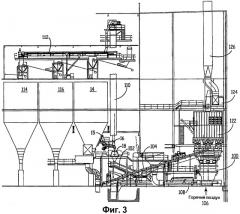

Фигура 3 - вид предлагаемой в настоящем изобретении сушильной установки с псевдоожиженным слоем и относящегося к ней оборудования для транспортировки угля и подачи горячего воздуха, используемого для создания псевдоожиженного слоя.

Фигура 4 - схема одноступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением.

Фигура 5 - вид в плане распределительной пластины для сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением.

Фигура 6 - вид в плане другого варианта распределительной пластины для сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением.

Фигура 7 - вид распределительной пластины по линии 7-7 фигуры 6.

Фигура 8 - вид в плане распределительной пластины, представленной на фигуре 6, содержащей винтовой шнек.

Фигура 9 - схема одноступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением, в которой используется первичный источник тепла для опосредованного подогрева воздуха, используемого для создания псевдоожиженного слоя и сушки угля.

Фигура 10 - схема одноступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением, в которой используется отработанное тепло производственного процесса для опосредованного подогрева воздуха, используемого для создания псевдоожиженного слоя и сушки угля.

Фигура 11 - схема одноступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением, в которой используется сочетание отходящего тепла производственного процесса для подогрева воздуха, используемого для создания псевдоожиженного слоя угля (опосредованный нагрев), и горячей охлаждающей воды конденсатора, пропускаемой через теплообменник, размещенный внутри сушильной установки с псевдоожиженным слоем для сушки угля (непосредственный нагрев).

Фигура 12 - схема одноступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением, в которой используется сочетание отходящего тепла производственного процесса для подогрева воздуха, используемого для создания псевдоожиженного слоя угля (опосредованный нагрев), и горячего пара, отобранного из контура паровой турбины и пропускаемого через теплообменник, размещенный внутри сушильной установки с псевдоожиженным слоем для сушки угля (непосредственный нагрев).

Фигура 13 - схема одноступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением, в которой используется отходящее тепло процесса как для нагрева воздуха, используемого для создания псевдоожиженного слоя угля (опосредованный нагрев), так и для нагрева жидкого теплоносителя, циркулирующего в теплообменнике, размещенном внутри сушильной установки с псевдоожиженным слоем для высушивания угля (опосредованный нагрев).

Фигура 14 - схема одноступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением, в которой используются горячие топочные газы, отбираемые из дымовой трубы печи промышленного комплекса как для подогрева воздуха, используемого для создания псевдоожиженного слоя угля (опосредованный нагрев), так и для нагрева жидкого теплоносителя, циркулирующего в теплообменнике, размещенном внутри сушильной установки с псевдоожиженным слоем для сушки угля (опосредованный нагрев).

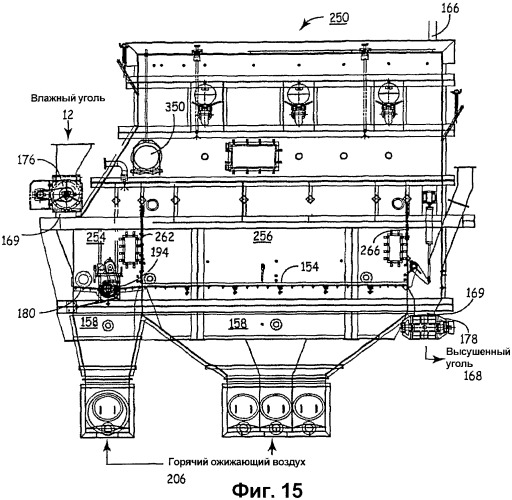

Фигура 15 - схема двухступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением.

Фигура 16 - схема двухступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением, в которой используется отходящее тепло производственных процессов промышленного комплекса для подогрева воздуха, используемого для создания псевдоожиженного слоя угля в обеих камерах сушильной установки (опосредованный нагрев), и горячая вода охлаждения конденсатора, пропускаемая через теплообменники, размещенные внутри обеих камер сушильной установки с псевдоожиженным слоем для сушки угля (непосредственный нагрев).

Фигура 17 - вид сбоку нагревательного змеевика, используемого внутри псевдоожиженного слоя сушильной установки.

Фигура 18 - вид сечения нагревательного змеевика по линии 18-18 фигуры 17.

Фигура 19 - схема сушильной установки с псевдоожиженным слоем в сочетании с устройством для отделения загрязняющих веществ из потока мелких частиц.

Фигура 20 - схема сушильной установки с псевдоожиженным слоем в сочетании с устройством для отделения загрязняющих веществ из потока мелких частиц и сжигания загрязняющих веществ для получения электроэнергии.

Фигуры 21а и 21b - виды в перспективе с вырезом модуля скруббера, используемого для удаления тяжелых частиц из сушильной установки с псевдоожиженным слоем.

Фигура 22 - вид в перспективе другого варианта осуществления модуля скруббера в соответствии с настоящим изобретением.

Фигура 23 - вид в плане модуля скруббера, представленного на фигуре 22.

Фигура 24 - увеличенный вид в перспективе части модуля скруббера, представленного на фигуре 22.

Фигура 25 - вид с торца затвора или регулятора потока материала модуля скруббера в соответствии с одним из вариантов осуществления настоящего изобретения.

Фигура 26 - вид поперечного сечения затвора в соответствии с одним из вариантов осуществления настоящего изобретения.

Фигура 27 - вид поперечного сечения конструкции окна.

Фигура 28 - схема экспериментальной двухступенчатой сушильной установки с псевдоожиженным слоем в соответствии с настоящим изобретением.

Фигуры 29-30 - графики некоторых характеристик работы сушильной установки с псевдоожиженным слоем, представленной на фигуре 28.

Вышеприведенное краткое описание изобретения и варианты осуществления изобретения, описанные ниже более подробно, даны только в целях иллюстрации и могут изменяться для получения различных модификаций и конфигураций, которые находятся в рамках сущности и объема настоящего изобретения. Поэтому фигуры не должны рассматриваться как ограничивающие объем изобретения, поскольку они используются лишь для того, чтобы помочь специалистам в данной области техники понять новые идеи, которые заложены в нижеприведенном подробном описании.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В изобретении предлагается способ и соответствующая установка для разделения подаваемого потока зернистого материала на поток псевдоожиженных частиц, имеющих пониженные концентрации загрязняющих веществ или других нежелательных составляющих (далее "вредные примеси"), и поток не поддающихся псевдоожижению частиц, которые имеют повышенную плотность или увеличенные размеры и содержат повышенные концентрации вредных примесей. В способе разделения в соответствии с настоящим изобретением используются особенности физических характеристик вредных примесей. В частности, используется разница между удельными плотностями частиц загрязненного и незагрязненного материала. Вредные примеси могут быть удалены из большей части зернистого материала путем отделения и удаления более плотных и/или более крупных частиц материала, в которых содержатся повышенные концентрации таких вредных примесей. Для отделения более плотных и/или более крупных частиц материала с повышенным содержанием вредных примесей от частиц материала без загрязнений в настоящем изобретении предлагается использовать псевдоожижение материала.

Хотя настоящее изобретение может быть использовано во многих отраслях, например в сельском хозяйстве или на различных производственных или промышленных предприятиях, однако в иллюстративных целях оно описывается в заявке в отношении тепловой электростанции, работающей на угле, на которой используются сушильные установки с псевдоожиженным слоем для сушки угля. Это никоим образом не ограничивает применение способа и установки в соответствии с настоящим изобретением в других отраслях.

Для целей настоящего изобретения термин "зернистый материал" означает любой поступающий гранулированный или порошковый материал, вещество, элемент или ингредиент, который является необходимой частью работы промышленного комплекса, в частности сжигаемое топливо (например, уголь, биомасса, кора, торф, древесные отходы), боксит и другие руды; и субстраты, которые должны быть модифицированы или преобразованы в технологических процессах промышленного комплекса, например зерновые и крупяные материалы, солод, какао.

В контексте настоящего изобретения термин "технологический процесс промышленного комплекса" означает любое сжигание, потребление, преобразование, изменение или улучшение вещества для получения полезного результата или конечного продукта. Такие технологические процессы могут осуществляться, например, на тепловых электростанциях, на заводах по производству кокса, чугуна, стали или алюминия, цемента, стекла, этилового спирта или при высушивании зерна или других сельскохозяйственных материалов, при производстве пищевых продуктов и при получении тепла для производственных нужд предприятий и для обогрева зданий. Технологические процессы промышленного предприятия охватывают и другие процессы по тепловой обработке продукта, например процессы, используемые в теплицах или на предприятиях коммунального теплоснабжение, или же процессы регенерации аминов или других экстрагирующих веществ, используемых при разрушении двуокиси углерода или органических кислот.

В контексте настоящего изобретения термин "уголь" означает антрацит, битуминозный (каменный) уголь, полубитуминозный уголь и лигнит (бурый уголь) и торф. Отдельно указывается уголь бассейна Паудер Ривер (Powder River).

Для целей настоящего изобретения термин "качественная характеристика" означает отличительное свойство зернистого материала, которое влияет на его горение, потребление, преобразование, изменение или улучшение в технологическом процессе промышленного комплекса, в частности содержание влаги, углерода, серы, ртути, зольной пыли, а также образование SO2, NOx, двуокиси углерода и окиси ртути при сгорании материала.

В данной заявке термин "установка тепловой обработки" означает любое устройство, которое может использоваться для воздействия теплом на продукт, в частности печи, сушилки, плиты, духовые шкафы, инкубаторы, камеры искусственного климата и нагреватели.

В контексте настоящего изобретения термин "сушильная установка" означает любое устройство, которое может использоваться для снижения содержания влаги в зернистом материале путем применения тепла, непосредственного или опосредованного, в частности сушильная установка с псевдоожиженным слоем, сушильная установка с вибрирующим псевдоожиженным слоем, сушильная установка с неподвижным слоем, сушильная установка с подвижным слоем, многоступенчатая сушильная установка с псевдоожиженным слоем, удлиненная щелевая сушильная установка, бункерная сушильная установка или сушильная печь. Такие сушильные установки также могут содержать один или несколько резервуаров, одну или несколько ступеней и содержать внутренние или внешние теплообменники.

Для целей настоящей заявки термин "первичный источник тепла" означает тепло, получаемое непосредственно для основной цели выполнения работы в части оборудования, в частности в парогенераторе, турбине, печи, сушильной установке, теплообменнике, реакторе или дистилляционной колонне. Примеры таких первичных источников тепла могут включать, в частности, тепло сгорающего топлива и производственный пар, выходящий непосредственно из парогенератора.

В настоящей заявке термин "источник отходящего тепла" означает остаточный поток побочного газообразного или жидкого продукта, имеющего повышенное содержание тепла, являющегося результатом работы, уже выполненной первичным источником тепла в части оборудования в технологическом процессе промышленного предприятия, причем это отходящее (отработанное) тепло не выпускается, а используется дополнительно для выполнения работы в части оборудования. Примеры таких источников отходящего тепла могут включать, в частности, потоки охлаждающей воды, горячую воду охлаждения конденсатора, горячие топочные или дымовые газы, отработанный производственный пар, например, из контура турбины, выбрасываемое тепло из рабочего оборудования, например из компрессора, реактора или из дистилляционной колонны.

Для целей настоящей заявки термин "вредная примесь" означает любое загрязняющее вещество и любой нежелательный элемент, соединение, химические продукты или составляющие компоненты, содержащиеся в зернистом материале, которые требуется отделить от него или снизить их содержание в в этом материале перед его использованием, потреблением или сжиганием в промышленном комплексе.

На фигуре 1 представлена упрощенная схема традиционной тепловой электростанции 10, в которой для выработки электричества используется уголь. Необработанный уголь 12 накапливается в угольном бункере 14, из которого он подается с помощью подающего устройства (загрузчика) 16 в углеразмольную мельницу 18, где уголь с использованием известных технических средств превращается в порошок, частицы которого имеют заданные размеры, и распыляется с использованием потока первичного воздуха 20. После этого распыленные частицы угля подаются в печь 25, в которой они сжигаются для получения тепла с использованием потока вторичного воздуха 30. В результате реакции горения также выделяются топочные газы 27. Затем топочные газы 27 пропускаются через очистные устройства и выпускаются в дымовую трубу.

Источник тепла печи превращает воду 31 в парогенераторе 32 в пар 33, который подается в паровую турбину 34. Паровая турбина 34 может состоять из турбины 36 высокого давления пара, турбины 38 среднего давления пара и турбин 40 низкого давления пара, функционально соединенных последовательно. Пар 33 выполняет работу, толкая лопатки рабочих колес, размещенных внутри турбин, установленных на валу. Пар толкает лопатки турбин и приводит во вращение рабочие колеса турбин и, соответственно, вал, на котором установлены турбины. Вращающийся вал является приводом электрического генератора 43, который вырабатывает электричество 45.

Пар 47, выходящий из турбин 40 низкого давления, подается в конденсатор 50, в котором он охлаждается для превращения в воду с помощью охлаждающей воды 52. Большинство паровых конденсаторов имеет водяное охлаждение, причем может использоваться как закрытый, так и открытый контур охлаждения. В схеме с закрытым контуром, представленной на фигуре 1, латентное тепло, содержащееся в паре 47, будет повышать температуру холодной охлаждающей воды 52, так что она выходит из парового конденсатора уже как горячая охлаждающая вода 54, которая затем охлаждается в градирне 56 и возвращается обратно как холодная охлаждающая вода 52. В схеме с открытым контуром тепло, переносимое охлаждающей водой, сбрасывается в охлаждающий водоем (например, в реку или в озеро). В схеме с закрытым контуром тепло, переносимое охлаждающей водой, отводится в градирню.

КПД тепловой электростанции 10, схема которой представлена на фигуре 1, может быть повышен путем извлечения и использования некоторых потоков отходящего тепла и побочных продуктов, как показано на фигуре 2. Парогенераторы тепловых электростанций, работающих на ископаемом топливе, в большинстве случаев оборудованы воздухоподогревателями, предназначенными для нагрева потоков первичного и вторичного воздуха, используемых в процессах размельчения угля и его сжигания соответственно. Сжигаемый уголь используется в системе парогенератора (печь, горелка и котлоагрегат) для превращения воды в пар, который затем используется для привода паровых турбин, соединенных с электрическими генераторами. В теплообменниках, предназначенных для нагрева воздуха с помощью пара (SAH), пар, отобранный из паровой турбины, используется для предварительного подогрева потоков первичного и вторичного воздуха перед их подачей в воздухоподогреватель Отбор пара из турбины приводит к уменьшению выходной мощности турбины (и всей электростанции) и снижает эффективность использования топлива.

Типичный воздухоподогреватель АРН может быть регенеративным (конструкция Люнгстрема или Ротемюле) или может иметь трубчатую конструкцию. Воздухоподогреватели SAH используются для поддержания повышенной температуры воздуха на входе подогревателя АРН и для защиты его холодной стороны от коррозии, вызываемой серной кислотой, осаждающейся на теплопередающих поверхностях подогревателя, и от забивания, которое приводит к увеличению сопротивления потоку и к повышенному потреблению энергии вентиляторами. Более высокая температура воздуха на входе подогревателя АРН приводит к повышению температуры воздуха на его выходе и температуры теплопередающих поверхностей (теплопроводных каналов в регенеративных подогревателях или труб в трубчатых подогревателях) холодной стороны нагревателя. Более высокие температуры уменьшают зону осаждения кислот внутри подогревателя АРН и, кроме того, снижают интенсивность их осаждения.

Таким образом, внутри модифицированной системы 65 обогреватель SAH 70 использует часть 71 отработанного производственного пара, отобранного из турбины 38 промежуточного давления пара для предварительного подогрева потока первичного воздуха 20 и потока вторичного воздуха 30 до того, как они будут поданы в углеразмольную мельницу 18 и печь 25 соответственно. Максимальная температура потока первичного воздуха 20 и потока вторичного воздуха 30, которая может быть достигнута в подогревателе SAH 70, ограничивается его тепловым сопротивлением и температурой отобранного пара 71, выходящего из паровой турбины 38. Кроме того, поток первичного воздуха 20 и поток вторичного воздуха 30 подаются с помощью вентиляторов РА 72 (первичный воздух) и FD 74 (вторичный воздух) соответственно в трехсекционный подогреватель АРН 76, в котором указанные потоки воздуха дополнительно подогреваются с помощью потока 27 топочных газов до того, как они будут выброшены в атмосферу.

Таким образом, потоки первичного воздуха 20 и вторичного воздуха 30, имеющие повышенную температуру, повышают эффективность работы углеразмольной мельницы 18 и получения производственного тепла в печи 25. Далее, поток воды 78, сбрасываемый из конденсатора 50, может быть возвращен в парогенератор для повторного превращения в производственный пар. Топочные газы 27, производственный пар 71, выходящий из паровой турбины 38, и вода 78, выходящая из конденсатора, которые в противном случае могли бы просто выбрасываться, с успехом используются для повышения общего КПД тепловой электростанции 65.

Как указывалось выше, эффективность работы тепловой электростанции можно было бы повысить еще больше, если бы уровень содержания влаги в угле 12 был уменьшен перед его подачей в печь 25. Такой предварительный процесс высушивания мог бы также обеспечить использование низкосортных углей, например полубитуминозных и бурых углей, с достаточной экономической эффективностью.

В заявке "Установка тепловой обработки зернистого материала", которая была подана в один день с настоящей заявкой и в которой указан тот же соавтор и владелец, что и в настоящей заявке, подробно описываются сушильные установки с псевдоожиженным слоем и другие сушильные устройства, которые могут быть использованы для целей настоящего изобретения, при этом указанная заявка вводится ссылкой в настоящую заявку. Тем не менее, ниже описываются подробно сушильные установки с псевдоожиженным слоем и разделительные устройства.

На фигуре 3 представлена схема сушилки 100 с псевдоожиженным слоем, используемой в качестве установки с псевдоожиженным слоем для целей разделения потоков псевдоожиженных частиц и частиц, которые не поддаются псевдоожижению, хотя ясно, что для целей настоящего изобретения может использоваться любой другой тип сушильной установки. Кроме того, весь комплекс сушильной установки с псевдоожиженным слоем может представлять собой несколько установок для сушки угля, соединенных последовательно или параллельно для удаления влаги из угля. Такая конструкция, содержащая несколько одинаковых сушильных установок, обеспечивает гибкость в эксплуатации и техническом обслуживании, и поскольку она, как правило, требует меньше места для размещения, то сушильные установки для угля могут устанавливаться и интегрироваться внутри существующего оборудования электростанции последовательно, одна за другой. Это позволяет минимизировать возможное нарушение обычных производственных процессов электростанции.

Псевдоожиженные слои будут работать в открытом контуре при сравнительно невысоких температурах. Теплообменник, установленный в слое материала, будет использоваться со стационарной установкой с псевдоожиженным или неподвижным слоем для обеспечения дополнительного тепла для сушки угля, в результате чего могут быть уменьшены размеры оборудования. В случае достаточной теплопередающей поверхности в псевдоожиженном слое сушильной установки поток воздуха, используемый для создания псевдоожиженного слоя и для сушки угля, может быть уменьшен до уровня, соответствующего минимальной скорости, необходимой для создания псевдоожиженного слоя. Это будет снижать эрозионное разрушение сушильной установки и интенсивность выноса частиц мат