Способ получения титановых сплавов с субмикрокристаллической структурой деформированием с обеспечением интенсивной пластической деформации

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовления изделий из полуфабрикатов, полученных термомеханической обработкой, обеспечивающей повышение физико-механических свойств. Заготовку подвергают последовательному сжатию по осям Z, Х и Y с обеспечением свободного пластического течения ее материала. Сжатие по каждой из осей осуществляют по меньшей мере один раз. Полученную заготовку в форме выпуклой призмы подвергают постадийному деформированию. На стадиях осуществляют по меньшей мере однократное сжатие заготовки по новым осям Z1, X1 и Y1. Указанные оси получают поворотом соответствующих осей предыдущей стадии деформирования на угол 30-60°. При этом обеспечивают прохождение новых осей Z1 и X1 через центр и противоположные вершины призмы, а новой оси Y1 - через центр и середину противоположных ребер призмы. Сжатие заготовки по этим осям ведут до придания ей формы выпуклой призмы с параметрами: с/а≤1,5; c/b≤1,5; a/b≈1, где a, b, с - длина ребер призмы. В результате обеспечивается получение сплавов с более однородной по объему субмикрокристаллической структурой. 12 з.п. ф-лы, 1 табл., 1 ил.

Реферат

Изобретение может быть использовано в машиностроении для изготовления ультразвуковых волноводов-концентраторов из субмикрокристаллического (СМК) титанового сплава ПТ-3В, в авиастроении - для изготовления крепежных деталей из СМК титанового сплава ВТ6, в аэрокосмической технике - СМК титанового сплава ВТ14 и других отраслях промышленности при изготовлении изделий из полуфабрикатов, полученных путем термомеханической обработки, сопровождающейся существенным повышением физико-механических свойств.

Известны различные способы обработки металлов с целью повышения их свойств, в частности, для получения субмикрокристаллической структуры, обеспечивающей улучшение физико-механических характеристик. Эти способы могут сочетать интенсивную пластическую деформацию (ИПД) и термообработку.

Известен способ деформирования заготовок в пересекающихся вертикальном и горизонтальном каналах (В.М.Сегал, В.И.Копылов, В.И.Резников. Процессы пластического структурообразования металлов. Минск: Навука и тэхника, 1994, с.26).

Этот способ относится к методам интенсивной пластической деформации (ИПД) и позволяет добиться существенного повышения прочности металлических материалов за счет накопления высоких степеней деформаций сдвига.

Известен способ и устройство (Патент US №5400633, МПК В21С 23/00, 23/21, опубл. 28.03.1995) для деформационной обработки материалов, включающий ИПД путем равноканального углового (РКУ) прессования заготовки без изменения ее поперечного сечения. При продавливании заготовки через два пересекающихся канала с одинаковым поперечным сечением материал в месте пересечения каналов претерпевает деформацию сдвига. Указанную последовательность операций можно осуществлять многократно.

Известен способ обработки титановых заготовок, включающий ИПД заготовки в пересекающихся вертикальном и горизонтальном каналах с подпором в последнем, который осуществляется на начальной и окончательной стадиях процесса деформирования (Патент РФ №2139164, МПК B21J 5/00, опубл. 10.10.99 г.)

Данные способы и устройства имеют ограниченные технические возможности.

К общему недостатку способов и устройств для РКУ прессования, непосредственно связанных с механической схемой деформации, относится значительная неравномерность распределения деформации в концевых частях заготовки, что не обеспечивает однородного структурного состояния во всем объеме даже в случае многоцикловой обработки.

Известен способ последовательного деформирования материалов по трем осям, так называемая «всесторонняя ковка» (Галеев P.M., Валиахметов О.В., Салищев Г.А. Механические свойства титанового сплава ВТ8 с субмикрокристаллической (СМК) структурой. - ФММ, 1990, №10, с.204-206). Схема «всесторонней ковки» основана на использовании многократного повторения операций свободной ковки: осадка-протяжка со сменой оси прилагаемого деформирующего усилия. После такой обработки заготовка приобретает приблизительно исходную форму и размеры.

Недостатком данного способа является образование застойных зон в углах и на ребрах заготовки, что приводит к неоднородности структуры материала.

За прототип предлагаемого изобретения принят способ получения материала с ультрамелкозернистой или субмикрокристаллической структурой деформированием с обеспечением интенсивной пластической деформации (Патент РФ №2334582, МПК B21J 5/00, опубл. 2008.09.27). Способ включает несколько этапов сжатия заготовки в сквозном прямоугольном канале матрицы устройства для деформационной обработки. После каждого этапа заготовку переустанавливают. В соответствии с первым вариантом способа сжатие заготовки ведут повторением циклов. Каждый цикл состоит из трех этапов. На первом этапе сжатие осуществляют в направлении оси Z с течением материала по оси Y и с ограничением деформации по оси X. На втором этапе заготовку сжимают по оси Х с течением материала по оси Z и с ограничением деформации по оси Y. На третьем этапе сжатие ведут в направлении оси Y. Обеспечивают течение материала по оси Х и ограничивают деформацию в направлении оси Z. В соответствии со вторым вариантом способа сжатие на первом и втором этапах осуществляют аналогично с первым вариантом. Переустановку для третьего и каждого последующего нечетного этапов проводят с расположением заготовки по диагонали канала матрицы. Сжатие на третьем этапе ведут с обеспечением поворота осей Х и Z на угол, близкий 45°.

Недостатком данного способа является то, что он не позволяет провести одновременную замену трех осей деформирования заготовки, что приводит к увеличению количества сжатий, необходимых для достижения заданной однородности материала. Кроме того, способ не позволяет проводить закалку обрабатываемого материала, что является в ряде случаев необходимым для сохранения неравновесной структуры материала.

Задачей изобретения является разработка способа получения титановых сплавов с субмикрокристаллической структурой деформированием с обеспечением интенсивной пластической деформации.

Предлагаемый способ позволяет получать титановые сплавы с более однородной по объему субмикрокристаллической структурой.

Указанный технический результат достигается тем, что в способе получения титановых сплавов с субмикрокристаллической структурой деформированием с обеспечением интенсивной пластической деформации, включающем стадию последовательного сжатия заготовки по осям Z, Х и Y с обеспечением свободного пластического течения ее материала до придания заготовке формы выпуклой призмы, причем сжатие по каждой из указанных осей осуществляют, по меньшей мере, один раз, при этом полученную заготовку в форме выпуклой призмы подвергают деформированию по стадиям, на которых осуществляют, по меньшей мере, однократное сжатие заготовки по новым осям Z1, X1 и Y1, которые получают поворотом осей Z, Х и Y предыдущей стадии деформирования на угол 30-60° с обеспечением прохождения новых осей Z1 и X1 через центр и противоположные вершины призмы, а новой оси Y1 - через центр и середину противоположных ребер призмы, сжатие заготовки по этим осям осуществляют вышеописанным способом до придания заготовке формы выпуклой призмы со следующими параметрами: с/а≤1,5; c/b≤1,5; a/b≈1, где a, b, с - длина ребер призмы, замену осей деформирования и сжатие заготовки повторяют до достижения требуемой структуры материала.

Заготовку перед деформированием дополнительно подвергают закалке.

Температура закалки заготовки составляет 1073÷1123 К.

Последовательное сжатие заготовки осуществляют с логарифмической степенью деформации 0,5÷0,9.

Деформирование заготовки осуществляют до достижения суммарной накопленной логарифмической деформации, превышающей 3.

Последовательное сжатие заготовки проводят в диапазоне скоростей деформации 10-2÷10-4 c-1.

Последовательное сжатие заготовки проводят в изотермических условиях.

Последовательное сжатие заготовки проводят при повышенной температуре, которая определяется материалом заготовки.

Последовательное сжатие заготовки осуществляют в интервале температур 873÷1123 К.

Сжатие заготовки осуществляют в штамповой оснастке, нагретой до температуры 873 К.

Сжатие заготовки в интервале температур 773÷873 К осуществляют в штамповой оснастке, нагретой до температуры заготовки.

Температуру заготовки и штамповой оснастки ступенчато понижают, по крайней мере, после трех сжатий заготовки.

Последовательное сжатие заготовки проводят при контролируемом изменении температуры.

Поставленную задачу решают тем, что сначала последовательно деформируют сжатием материал заготовки любой формы по трем ее осям (X, Y, Z). Первое сжатие заготовки осуществляют по оси Z заготовки с обеспечением свободного пластического течения материала, второе сжатие заготовки осуществляют по оси Х заготовки с обеспечением свободного пластического течения материала, третье сжатие осуществляют по оси Y заготовки с обеспечением свободного пластического течения материала и далее, при необходимости, вышеописанные сжатия заготовки повторяют, по крайней мере, один раз до придания заготовке формы выпуклой призмы.

Затем для предотвращения образования застойных зон и локализации деформации в плоскостях заготовки, расположенных под углом 45° к приложенной нагрузке, проводится регулярная одновременная замена трех осей деформирования заготовки.

При реализации предлагаемого изобретения перед заменой осей деформирования предпочтительно получение формы выпуклой призмы со следующими параметрами: с/а≤1,5; c/b≤1,5; a/b≈1, где a, b, с - длина ребер призмы.

В этом случае одновременная замена трех осей деформирования заготовки заявленным образом на новые осуществляется поворотом осей на угол 30-60°.

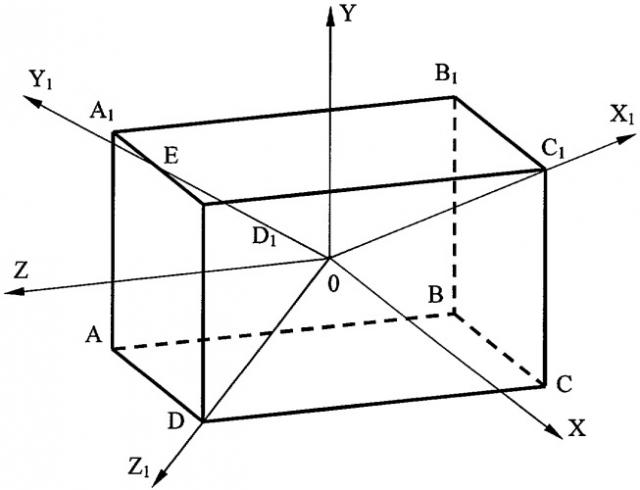

Изобретение иллюстрируется фигурой, на которой условно представлена заготовка в виде призмы после трех сжатий по осям X, Y, Z. Показаны новые оси деформирования заготовки Z1, X1, Y1, по которым осуществляют, по крайней мере, один раз последующие три сжатия. Замена осей деформирования заготовки X, Y, Z на новые оси деформирования Z1, X1, Y1 проводят следующим образом: ось Х заменена осью X1, которая проходит через центр и вершины C1 и A1 призмы; ось Z заменена осью Z1, которая проходит через центр и вершины D и B1 призмы; ось Y заменена осью Y1, которая проходит через центр и через середину противоположных ребер A1D1 и ВС призмы.

Одна из схем деформирования заготовки с одновременной заменой трех осей деформирования выглядит следующим образом.

1. Заготовку деформируем по оси Z с обеспечением свободного пластического течения материала заготовки.

2. Поворачиваем заготовку на 90° вокруг оси Y, осуществляем сжатие заготовки по оси Х с обеспечением свободного пластического течения материала заготовки.

3. Поворачиваем заготовку на 90° вокруг оси Z, осуществляем сжатие заготовки по оси Y с обеспечением свободного пластического течения материала заготовки.

4. Проводим замену осей деформирования заготовки X, Y, Z заявленным образом на новые оси X1, Y1, Z1.

5. Устанавливаем заготовку с помощью щипцов на вершину D заготовки (см. чертеж) и проводим сжатие по оси Z1 с обеспечением свободного пластического течения материала заготовки.

6. Сжатие заготовки проводим по оси X1 с обеспечением свободного пластического течения материала заготовки.

7. Сжатие заготовки проводим по оси Y1 с обеспечением свободного пластического течения материала заготовки.

Деформирование заготовки продолжаем по приведенной выше схеме до достижения необходимой степени логарифмической деформации 3 и более до получения нужной структуры материала.

Использование предлагаемой схемы ИПД позволяет набрать деформацию, требуемую для получения МЗ, УМЗ, СМК и даже НК структуры, проработать застойные зоны и получить однородное структурное состояние во всем объеме заготовки.

Последовательное деформирование заготовки проводят в диапазоне скоростей деформации (10-2÷10-4) с-1, при контролируемом изменении температуры. Последовательное деформирование заготовки можно осуществлять в изотермических условиях. Последовательное деформирование заготовки проводят при повышенной температуре, которая определяется материалом заготовки, при этом используют различные устройства для нагрева, охлаждения и транспортировки заготовки и штамповой оснастки.

Примеры конкретного выполнения способа

Пример 1

Заготовка из титанового сплава ВТ6 размером ⌀30×40 мм3 была подвергнута закалке от температуры 1123 К в воду. Далее заготовка была последовательно продеформирована по трем ее осям в 4 стадии. Стадия включает определенное количество сжатий заготовки (не менее трех), которые необходимы для того, чтобы произошла полная трансформация структуры титанового сплава при заданной температуре.

На первой стадии деформирования начальная температура заготовки была 1073 К и пуансонов для деформирования - 873 К, накопленная логарифмическая деформация После третьего сжатия была проведена замена всех осей X, Y, Z деформирования заготовки на новые X1, Y1, Z1 описанным выше образом.

На второй стадии деформирования начальная температура заготовки составляла 973 К и пуансонов 873 К. Накопленная логарифмическая деформация После шестого сжатия была проведена замена всех осей деформирования заготовки на новые Х2, Y2, Z2.

На третьей стадии деформирования начальная температура заготовки и пуансонов составляла 873 К. Накопленная логарифмическая деформация После девятого сжатия была проведена замена всех осей деформирования заготовки на новые Х3, Y3, Z3.

На четвертой стадии деформирования начальная температура заготовки и пуансонов составляла 823 К. Накопленная логарифмическая деформация После двенадцатого сжатия была проведена замена всех осей деформирования заготовки на новые X4, Y4, Z4.

Суммарная накопленная логарифмическая деформация за четыре стадии составила Деформирование проводили при контролируемом изменении температуры со скоростью деформации ε≈10-3 с-1. В результате такой обработки была получена заготовка с субмикрокристаллической структурой с размером зерна ~0,25 мкм. Механические свойства титанового сплава ВТ6 при комнатной температуре после обработки приведены в таблице.

Пример 2

Заготовка из титанового сплава ВТ14 диаметром 30 мм и высотой 45 мм была подвергнута закалке от температуры 1103 К в воду. Далее заготовка была последовательно продеформирована по трем ее осям в 4 стадии.

На первой стадии деформирования начальная температура заготовки была 1073 К и пуансонов для деформирования - 873 К. Накопленная логарифмическая деформация После третьего сжатия была проведена замена всех осей X, Y, Z деформирования заготовки на новые X1, Y1, Z1 вышеописанным образом.

На второй стадии начальная температура заготовки составляла 973 К и пуансонов 873 К. Накопленная логарифмическая деформация После шестого сжатия была проведена замена всех осей деформирования на новые Х2, Y2, Z2.

На третьей стадии начальная температура заготовки и пуансонов составляла 873 К, накопленная логарифмическая деформация При десятом сжатия была проведена замена всех осей деформирования на новые X3, Y3, Z3.

На четвертой стадии начальная температура заготовки и пуансонов составляла 823 К. Накопленная логарифмическая деформация При тринадцатом сжатии была проведена замена всех осей деформирования на новые X4, Y4, Z4.

Суммарная накопленная логарифмическая деформация за четыре стадии составила Деформирование проводили при контролируемом изменении температуры со скоростью деформации ε≈9·10-4 с-1.

В результате такой обработки была получена заготовка с субмикрокристаллической структурой с размером зерна ~0,25 мкм. Механические свойства титанового сплава ВТ14 при комнатной температуре после обработки приведены в таблице.

Пример 3

Заготовка из титанового сплава ПТ-3В размером 30×40×50 мм3 была подвергнута закалке от температуры 1123 К в воду. Далее заготовка была последовательно продеформирована по трем ее осям.

На первой стадии деформирования начальная температура заготовки была 1073 К и пуансонов для деформирования - 873 К. Накопленная логарифмическая деформация После четвертого сжатия была проведена замена всех осей X, Y, Z деформирования заготовки на новые X1, Y1, Z1.

На второй стадии начальная температура заготовки составляла 973 К и пуансонов 873 К. После сжатий по осям X1, Y1, Z1 заготовки накопленная логарифмическая деформация После седьмого сжатия была проведена замена всех осей деформирования заготовки на новые Х1, Y1, Z1.

На третьей стадии начальная температура заготовки и пуансонов составляла 873 К. После сжатий по осям X2, Y2, Z2 заготовки накопленная логарифмическая деформация При одиннадцатом сжатии была проведена замена всех осей деформирования заготовки на новые X3, Y3, Z3.

На четвертой стадии начальная температура заготовки и пуансонов составляла 773 К. После сжатий по осям X3, Y3, Z3 заготовки накопленная логарифмическая деформация При четырнадцатом сжатии была проведена замена всех осей деформирования заготовки на новые X4, Y4, Z4.

Суммарная накопленная логарифмическая деформация за четыре стадии составила Деформирование проводили при контролируемом изменении температуры со скоростью деформации ε≈2×10-3 с-1.

В результате такой обработки была получена заготовка с субмикрокристаллической структурой с размером зерна ~0,3 мкм. Механические свойства титанового сплава ПТ-3В при комнатной температуре после обработки приведены в таблице.

| Таблица | ||||

| Материал | d, мкм | σ0,2, МПа | σВ, МПа | δ, % |

| ВТ6 | 0,25 | 1300 | 1400 | 12 |

| ВТ14 | 0,25 | 1260 | 1320 | 10 |

| ПТ-3В | 0,3 | 1130 | 1170 | 7 |

1. Способ получения титановых сплавов с субмикрокристаллической структурой деформированием с обеспечением интенсивной пластической деформации, включающий стадию последовательного сжатия заготовки по осям Z, Х и Y с обеспечением свободного пластического течения ее материала до придания заготовке формы выпуклой призмы, причем сжатие по каждой из указанных осей осуществляют по меньшей мере один раз, отличающийся тем, что полученную заготовку в форме выпуклой призмы подвергают деформированию по стадиям, на которых осуществляют по меньшей мере однократное сжатие заготовки по новым осям Z1, X1 и Y1, которые получают поворотом осей Z, Х и Y предыдущей стадии деформирования на угол 30-60° с обеспечением прохождения новых осей Z1 и X1 через центр и противоположные вершины призмы, а новой оси Y1 - через центр и середину противоположных ребер призмы, сжатие заготовки по этим осям осуществляют вышеуказанным путем до придания заготовке формы выпуклой призмы со следующими параметрами: с/а≤1,5; c/b≤1,5; a/b≈1, где a, b, c - длина ребер призмы, при этом замену осей деформирования и сжатие заготовки повторяют до достижения нужной структуры материала.

2. Способ по п.1, отличающийся тем, что заготовку перед деформированием дополнительно подвергают закалке.

3. Способ по п.2, отличающийся тем, что температура закалки заготовки составляет 1073÷1123 К.

4. Способ по п.3, отличающийся тем, что последовательное сжатие заготовки осуществляют с логарифмической степенью деформации 0,5÷0,9.

5. Способ по п.4, отличающийся тем, что деформирование заготовки осуществляют до достижения суммарной накопленной логарифмической деформации, превышающей 3.

6. Способ по п.5, отличающийся тем, что последовательное сжатие заготовки проводят в диапазоне скоростей деформации 10-2÷10-4 с-1.

7. Способ по п.6, отличающийся тем, что последовательное сжатие заготовки проводят в изотермических условиях.

8. Способ по п.7, отличающийся тем, что последовательное сжатие заготовки проводят при повышенной температуре, которая определяется материалом заготовки.

9. Способ по п.8, отличающийся тем, что последовательное сжатие заготовки осуществляют в интервале температур 873÷1123 К.

10. Способ по п.9, отличающийся тем, что сжатие заготовки осуществляют в штамповой оснастке, нагретой до температуры 873 К.

11. Способ по п.10, отличающийся тем, что сжатие заготовки в интервале температур 773÷873 К осуществляют в штамповой оснастке, нагретой до температуры заготовки.

12. Способ по п.10 или 11, отличающийся тем, что температуру заготовки и штамповой оснастки ступенчато понижают по меньшей мере после трех сжатий заготовки.

13. Способ по п.12, отличающийся тем, что последовательное сжатие заготовки проводят при контролируемом изменении температуры.