Гильза цилиндра и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к литейному производству, в частности к изготовлению гильзы, используемой в качестве закладного элемента при литье блока цилиндров двигателя. На внешней периферийной поверхности гильзы, выполненной из чугуна, образована пленка. Пленка снижает сцепление между гильзой и блоком цилиндров для образования зазоров между ними. В другом варианте теплопроводность пленки меньше теплопроводности блока цилиндров и/или гильзы. Для образования пленки из оксида гильзу цилиндра нагревают. По другому варианту пленку создают электродуговой металлизацией. Изобретение предотвращает чрезмерное снижение температуры цилиндра. 5 н. и 22 з.п. ф-лы, 40 ил., 2 табл.

Реферат

Область техники

Настоящее изобретение относится к гильзе цилиндра двигателя.

Уровень техники

В настоящее время на практике стали использовать блоки цилиндров для двигателей с гильзами цилиндров. В качестве такой гильзы цилиндра известна гильза, описанная в публикации японской выложенной заявки на полезную модель № 53-163405.

В последнее время по соображениям защиты окружающей среды стали предъявляться требования к повышению степени сжигания топлива в двигателях. С другой стороны, обнаружено, что при падении температуры в некоторых местах цилиндра существенно ниже должного уровня во время работы двигателя вязкость моторного масла вблизи этих мест становится чрезмерно высокой. Это приводит к увеличению трения и в результате к снижению степени сжигания топлива. Такое снижение степени сжигания топлива, обусловленное температурой цилиндра, особенно заметно в тех двигателях, у которых теплопроводность блока цилиндров является относительно большой (например, в двигателе, изготовленном из алюминиевого сплава).

Краткое описание изобретения

Таким образом, задачей настоящего изобретения является создание гильзы цилиндра и способа ее изготовления, с помощью которых можно устранить чрезмерное снижение температуры цилиндра.

Для выполнения этой задачи и в соответствии с первым аспектом настоящего изобретения предлагается гильза цилиндра для литья с закладными элементами, используемого при изготовлении блока цилиндров. На внешней периферийной поверхности этой гильзы цилиндра образуют пленку. Пленка служит для создания зазоров между блоком цилиндров и гильзой цилиндра.

В соответствии со вторым аспектом настоящего изобретения предлагается гильза цилиндра для литья с закладными элементами, используемого при изготовлении блока цилиндров. На внешней периферийной поверхности этой гильзы цилиндра образуют пленку. Пленка служит для уменьшения сцепления между гильзой цилиндра и блоком цилиндров.

В соответствии с третьим аспектом настоящего изобретения предлагается гильза цилиндра для литья с закладными элементами, используемого при изготовлении блока цилиндров. На внешней периферийной поверхности этой гильзы цилиндра образуют пленку. Пленка изготовлена из смазки для форм, используемой при литье под давлением.

В соответствии с четвертым аспектом настоящего изобретения предлагается гильза цилиндра для литья с закладными элементами, используемого при изготовлении блока цилиндров. На внешней периферийной поверхности этой гильзы цилиндра образуют пленку. Пленка изготовлена из формовочной краски, используемой при центробежном литье.

В соответствии с пятым аспектом настоящего изобретения предлагается гильза цилиндра для литья с закладными элементами, используемого при изготовлении блока цилиндров. На внешней периферийной поверхности этой гильзы цилиндра образуют пленку. Пленка изготовлена из вещества с низкими адгезионными свойствами, которое содержит графит в качестве основного компонента.

В соответствии с шестым аспектом настоящего изобретения предлагается гильза цилиндра для литья с закладными элементами, используемого при изготовлении блока цилиндров. На внешней периферийной поверхности этой гильзы цилиндра образуют пленку. Пленка изготовлена из вещества с низкими адгезионными свойствами, которое содержит нитрид бора в качестве основного компонента.

В соответствии с седьмым аспектом настоящего изобретения предлагается гильза цилиндра для литья с закладными элементами, используемого при изготовлении блока цилиндров. На внешней периферийной поверхности этой гильзы цилиндра образуют пленку. Пленка изготовлена из металлизированной краски.

В соответствии с восьмым аспектом настоящего изобретения предлагается гильза цилиндра для литья с закладными элементами, используемого при изготовлении блока цилиндров. На внешней периферийной поверхности этой гильзы цилиндра образуют пленку. Пленка изготовлена из высокотемпературного полимера.

В соответствии с девятым аспектом настоящего изобретения предлагается гильза цилиндра для литья с закладными элементами, используемого при изготовлении блока цилиндров. На внешней периферийной поверхности этой гильзы цилиндра образуют пленку. Пленка представляет собой слой, получаемый при обработке с изменением химического состава.

В соответствии с десятым аспектом настоящего изобретения предлагается гильза цилиндра для литья с закладными элементами, используемого при изготовлении блока цилиндров. На внешней периферийной поверхности этой гильзы цилиндра образуют пленку. Пленка представляет собой слой оксида.

В соответствии с одиннадцатым аспектом настоящего изобретения предлагается гильза цилиндра для литья с закладными элементами, используемого при изготовлении блока цилиндров. На внешней периферийной поверхности этой гильзы цилиндра образуют пленку. Пленка представляет собой напыленный слой из материала на основе железа. Напыленный слой содержит множество слоев.

В соответствии с двенадцатым аспектом настоящего изобретения предлагается гильза цилиндра для литья с закладными элементами, используемого при изготовлении блока цилиндров. На внешней периферийной поверхности этой гильзы цилиндра выполнено множество выступов. Каждый выступ имеет зауженную форму. На упомянутой внешней периферийной поверхности образуют пленку. Пленка имеет теплопроводность ниже теплопроводности блока цилиндров и/или гильзы цилиндра.

В соответствии с тринадцатым аспектом настоящего изобретения предлагается гильза цилиндра для литья с закладными элементами, используемого при изготовлении блока цилиндров. Внешняя периферийная поверхность проходит от средней части этой гильзы цилиндра к нижнему торцу гильзы в осевом направлении. На упомянутой внешней периферийной поверхности образуют пленку. Пленка имеет теплопроводность ниже теплопроводности блока цилиндров и/или гильзы цилиндра.

В соответствии с четырнадцатым аспектом настоящего изобретения предлагается способ изготовления гильзы цилиндра для литья с закладными элементами, используемого при изготовлении блока цилиндров. Согласно способу нагревают гильзу цилиндра, в результате чего на ее внешней периферийной поверхности образуется пленка, представляющая собой слой оксида.

В соответствии с пятнадцатым аспектом настоящего изобретения предлагается способ изготовления гильзы цилиндра для литья с закладными элементами, используемого при изготовлении блока цилиндров. Согласно способу на внешней периферийной поверхности гильзы образуют пленку при помощи электродуговой металлизации с использованием проволоки, диаметр которой равен или превышает 0,8 мм.

Другие аспекты и преимущества настоящего изобретения станут очевидны при рассмотрении приведенного ниже описания совместно с прилагаемыми чертежами, которые иллюстрируют на примере принципы этого изобретения.

Краткое описание чертежей

Настоящее изобретение вместе с его задачами и преимуществами может стать более понятным при рассмотрении приведенного ниже описания предпочтительных в настоящее время вариантов его реализации совместно с прилагаемыми чертежами, на которых:

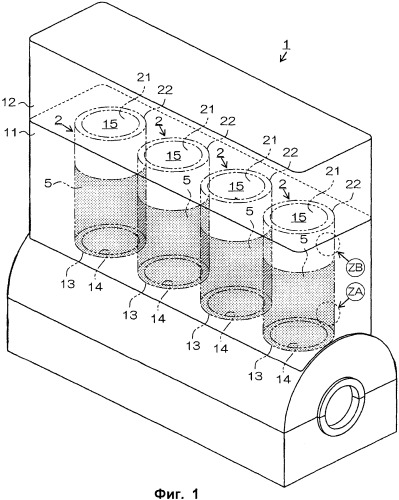

Фиг.1 - схематичный вид двигателя, который содержит гильзы цилиндров, соответствующие первому варианту реализации настоящего изобретения;

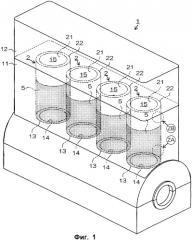

Фиг.2 - общий вид гильзы цилиндра, соответствующей первому варианту реализации настоящего изобретения;

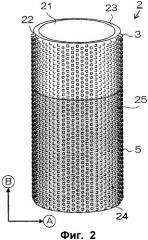

Фиг.3 - таблица, в которой приведен один из примеров химического состава литейного чугуна, являющегося материалом гильзы цилиндра, соответствующей первому варианту реализации настоящего изобретения;

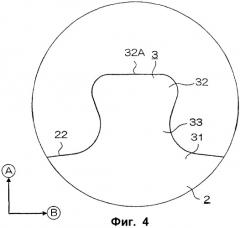

Фиг.4 и 5 - диаграмма модели выступа, имеющего зауженную форму, который выполнен на гильзе цилиндра, соответствующей первому варианту реализации настоящего изобретения;

Фиг.6А - сечение гильзы цилиндра, соответствующей первому варианту реализации настоящего изобретения, в осевом направлении;

Фиг.6В - график для одного из примеров взаимосвязи между осевыми положениями и температурой точек стенки гильзы цилиндра, соответствующей первому варианту реализации настоящего изобретения;

Фиг.7А - сечение гильзы цилиндра, соответствующей первому варианту реализации настоящего изобретения, в осевом направлении;

Фиг.7В - график для одного из примеров изменения в осевом направлении толщины пленки на гильзе цилиндра, соответствующей первому варианту реализации настоящего изобретения;

Фиг.8 - вид в увеличенном масштабе ограниченной окружностью области ZC, показанной на Фиг.6А, для гильзы цилиндра, соответствующей первому варианту реализации настоящего изобретения;

Фиг.9 - сечение в увеличенном масштабе ограниченной окружностью области ZA, показанной на Фиг.1, для гильзы цилиндра, соответствующей первому варианту реализации настоящего изобретения;

Фиг.10 - сечение в увеличенном масштабе ограниченной окружностью области ZB, показанной на Фиг.1, для гильзы цилиндра, соответствующей первому варианту реализации настоящего изобретения;

Фиг.11А, 11В, 11С, 11D, 11E и 11F - этапы технологического процесса по производству гильзы цилиндра с использованием центробежного литья;

Фиг.12А, 12В и 12С - этапы создания углубления зауженной формы в слое формовочной краски для технологического процесса по производству гильзы цилиндра с использованием центробежного литья;

Фиг.13А и 13В - схемы для одного из примеров методики измерения параметров гильзы цилиндра, соответствующей первому варианту реализации настоящего изобретения, с использованием трехмерного лазера;

Фиг.14 - один из примеров схемы расположения изолиний для части гильзы цилиндра, соответствующей первому варианту реализации настоящего изобретения, полученной при помощи измерения с использованием трехмерного лазера;

Фиг.15 - схема взаимосвязи между высотой измерения и положением изолиний для гильзы цилиндра, соответствующей первому варианту реализации настоящего изобретения;

Фиг.16 и 17 - другие примеры схем расположения изолиний для части гильзы цилиндра, соответствующей первому варианту реализации настоящего изобретения, полученной при помощи измерения с использованием трехмерного лазера;

Фиг.18А, 18В и 18С - этапы одного из примеров испытания на растяжение для оценки прочности соединения гильзы цилиндра, соответствующей первому варианту реализации настоящего изобретения, с блоком цилиндров;

Фиг.19 - вид в увеличенном масштабе ограниченной окружностью области ZC, показанной на Фиг.6А, для гильзы цилиндра, соответствующей второму варианту реализации настоящего изобретения;

Фиг.20 - сечение в увеличенном масштабе ограниченной окружностью области ZA, показанной на Фиг.1, для гильзы цилиндра, соответствующей второму варианту реализации настоящего изобретения;

Фиг.21А и 21В - схемы одного из примеров процесса создания пленки на гильзе цилиндра, соответствующей второму варианту реализации настоящего изобретения, с использованием электродуговой металлизации;

Фиг.22 - вид в увеличенном масштабе ограниченной окружностью области ZC, показанной на Фиг.6А, для гильзы цилиндра, соответствующей третьему варианту реализации настоящего изобретения;

Фиг.23 - сечение в увеличенном масштабе ограниченной окружностью области ZA, показанной на Фиг.1, для гильзы цилиндра, соответствующей третьему варианту реализации настоящего изобретения;

Фиг.24 - вид в увеличенном масштабе ограниченной окружностью области ZC, показанной на Фиг.6А, для гильзы цилиндра, соответствующей четвертому варианту реализации настоящего изобретения;

Фиг.25 - сечение в увеличенном масштабе ограниченной окружностью области ZA, показанной на Фиг.1, для гильзы цилиндра, соответствующей четвертому варианту реализации настоящего изобретения;

Фиг.26 - вид в увеличенном масштабе ограниченной окружностью области ZC, показанной на Фиг.6А, для гильзы цилиндра, соответствующей вариантам реализации настоящего изобретения с пятого по десятый; и

Фиг.27 - сечение в увеличенном масштабе ограниченной окружностью области ZA, показанной на Фиг.1, для гильзы цилиндра, соответствующей вариантам реализации настоящего изобретения с пятого по десятый.

Наилучший вариант осуществления изобретения

Далее со ссылкой на Фиг.1-Фиг.18С описан первый вариант реализации настоящего изобретения.

На Фиг.1 показана конструкция двигателя 1 в целом, изготовленного из алюминиевого сплава и содержащего гильзы 2 цилиндра, соответствующие представленному варианту реализации настоящего изобретения.

Двигатель 1 включает в себя блок 11 цилиндров и головку 12 блока цилиндров. Блок 11 цилиндров включает в себя множество цилиндров 13. Каждый цилиндр 13 включает в себя одну гильзу 2 цилиндра.

Внутренняя периферийная поверхность 21 гильзы, являющаяся внутренней периферийной поверхностью каждой гильзы 2 цилиндра, образует внутреннюю стенку (внутреннюю стенку 14 цилиндра) соответствующего цилиндра 13 в блоке 11 цилиндров. Внутренняя периферийная поверхность 21 каждой гильзы определяет отверстие (внутренний диаметр) 15 цилиндра.

Контакт внешней периферийной поверхности 22 гильзы, являющейся внешней периферийной поверхностью каждой гильзы 2 цилиндра, с блоком 11 цилиндров возникает в результате литья с закладными элементами с использованием литейного материала.

В качестве материала блока 11 цилиндров может использоваться, например, алюминиевый сплав, указанный в японском промышленном стандарте (JIS) ADC10 (соответствующий стандарту США ASTM A380.0), или сплав, указанный в стандарте JIS ADC12 (соответствующий стандарту США ASTM A383.0). В представленном варианте реализации настоящего изобретения в качестве материала для блока 11 цилиндров используется алюминиевый сплав по ADC12.

Фиг.2 представляет собой общий вид гильзы 2 цилиндра, соответствующей настоящему изобретению.

Гильза 2 цилиндра изготовлена из литейного чугуна. Химический состав литейного чугуна соответствует, например, приведенному на Фиг.3. В качестве основных для литейного чугуна могут быть выбраны компоненты, указанные в таблице "Основные компоненты". При необходимости могут добавляться компоненты, указанные в таблице "Дополнительные компоненты".

На внешней периферийной поверхности 22 гильзы 2 цилиндра выполнены выступы 3, каждый из которых имеет зауженную форму.

Выступы 3 созданы на всей внешней периферийной поверхности 22 гильзы от ее верхнего торца 23, являющегося верхним концом гильзы 2 цилиндра, до ее нижнего торца 24, являющегося нижним концом гильзы 2 цилиндра. Верхний торец 23 гильзы является тем концом этой гильзы цилиндра, который находится в камере сгорания двигателя 1. Нижний торец 24 гильзы является тем концом этой гильзы цилиндра, который расположен в области, противоположной камере сгорания в двигателе 1.

На внешней периферийной поверхности 22 гильзы 2 цилиндра образована пленка 5. Если говорить более конкретно, пленка 5 образована на внешней периферийной поверхности 22 гильзы в той ее области, которая расположена от верхнего торца 23 гильзы до средней части 25 этой гильзы, являющейся средней частью гильзы 2 цилиндра в осевом направлении цилиндра 13. Пленка 5 образована по всей окружности гильзы 2 цилиндра.

Пленка 5 состоит из напыленного слоя керамического материала (керамический напыленный слой 51). В представленном варианте реализации настоящего изобретения в качестве керамического материала, образующего керамический напыленный слой 51, используется оксид алюминия. Напыленный слой 51 создан при помощи напыления (плазменное напыление или высокоскоростное напыление с использованием кислородного топлива).

Фиг.4 представляет собой диаграмму модели для выступа 3. Ниже направление по стрелке А, являющееся радиальным направлением для гильзы 2 цилиндра, называется осевым направлением для выступа 3. Кроме того, направление по стрелке В, являющееся осевым направлением для гильзы 2 цилиндра, называется радиальным направлением для выступа 3. На Фиг.4 показана форма выступа 3, если смотреть в радиальном направлении этого выступа.

Выступ 3 выполнен за одно целое с гильзой 2 цилиндра. Выступ 3 переходит во внешнюю периферийную поверхность 22 гильзы на его ближнем конце 31. Дальний конец 32 выступа 3 выполнен с гладкой и плоской верхней поверхностью 32А, представляющей собой удаленную торцевую поверхность этого выступа.

В осевом направлении выступа 3 между ближним концом 31 и дальним концом 32 выполнено сужение 33.

Сужение 33 выполнено таким образом, чтобы площадь его сечения плоскостью, перпендикулярной осевому направлению выступа 3 (площадь SR поперечного сечения), была меньше площади SR поперечного сечения плоскостями, перпендикулярными осевому направлению выступа 3 и проходящими через ближний конец 31 и дальний конец 32.

Выступ выполнен таким образом, чтобы площадь SR его поперечного сечения постепенно увеличивалась от сужения 33 в направлениях к ближнему концу 31 и дальнему концу 32.

Фиг.5 представляет собой диаграмму модели для выступа 3, на которой показана пространственная область 34 сужения для гильзы 2 цилиндра. Сужение 33 каждого выступа 3 создает пространственную область 34 сужения в каждой гильзе 2 цилиндра (заштрихованные области на Фиг.5).

Пространственная область 34 сужения представляет собой пространство, ограниченное воображаемой цилиндрической поверхностью, описанной вокруг удаленной части 32В с наибольшей площадью поперечного сечения (на Фиг.5 этой цилиндрической поверхности соответствуют линии D-D), и поверхностью 33А сужения, являющейся поверхностью сужения 33. Удаленная часть 32В с наибольшей площадью поперечного сечения представляет собой ту часть, в которой диаметр выступа 3 является наибольшим для дальнего конца 32.

В двигателе 1, содержащем гильзы 2 цилиндров, блок 11 цилиндров и гильзы 2 цилиндров соединены друг с другом при помощи той части блока 11 цилиндров, которая находится в пределах пространственных областей 34 сужения, другими словами, при помощи сцепления блока 11 цилиндров с выступами 3. В результате обеспечивается достаточная прочность соединения гильз, которая представляет собой прочность соединения блока 11 цилиндров и гильз 2 цилиндров. Кроме того, уменьшается трение, так как повышенная прочность соединения гильз препятствует деформации отверстий 15 цилиндров. Соответственно, улучшается степень сжигания топлива.

Далее со ссылкой на Фиг.6А, 6В, 7А, 7В и 8 будет описано образование пленки 5 на гильзе 2 цилиндра. Ниже толщина пленки 5 обозначается как толщина ТР пленки.

На Фиг.6А и 6В проиллюстрировано расположение пленки 5. Фиг.6А представляет собой продольное сечение гильзы 2 цилиндра в осевом направлении. На Фиг.6В показан один из примеров изменения температуры цилиндра 13, а именно температуры TW стенки цилиндра в осевом направлении цилиндра 13 в обычном режиме работы двигателя 1. Ниже, гильза 2 цилиндра, с которой удалена пленка 5, будет называться эталонной гильзой цилиндра. Двигатель, содержащий эталонные гильзы цилиндров, будет называться эталонным двигателем.

В этом варианте реализации настоящего изобретения расположение пленки 5 определяется на основе температуры TW стенки цилиндра в эталонном двигателе.

Рассмотрим изменение температуры TW стенки цилиндра. На Фиг.6В сплошная линия представляет собой температуру TW стенки цилиндра в эталонном двигателе, а пунктирная линия - температуру TW стенки цилиндра в двигателе 1, соответствующем представленному варианту реализации настоящего изобретения. Ниже, наиболее высокое значение температуры TW стенки цилиндра будет называться максимальной температурой TWH стенки цилиндра, а наиболее низкое значение температуры TW стенки цилиндра - минимальной температурой TWL стенки цилиндра.

В эталонном двигателе температура TW стенки цилиндра изменяется следующим образом.

В области от нижнего торца 24 гильзы до ее средней части 25 температура TW стенки цилиндра постепенно увеличивается в направлении от нижнего торца 24 гильзы до ее средней части 25 из-за небольшого влияния рабочего газа. В непосредственной близости от нижнего торца 24 гильзы температура TW стенки цилиндра представляет собой минимальную температуру TWL1 стенки цилиндра. В представленном варианте реализации настоящего изобретения часть гильзы 2 цилиндра, в которой температура TW стенки цилиндра изменяется таким образом, называется низкотемпературной частью 27 гильзы.

В области от средней части 25 гильзы до ее верхнего торца 23 температура TW стенки цилиндра резко увеличивается из-за большого влияния рабочего газа. В непосредственной близости от верхнего торца 23 гильзы температура TW стенки цилиндра представляет собой максимальную температуру TWH стенки цилиндра. В представленном варианте реализации настоящего изобретения часть гильзы 2 цилиндра, в которой температура TW стенки цилиндра изменяется таким образом, называется высокотемпературной частью 26 гильзы.

В двигателях внутреннего сгорания, представляющих собой описанный выше эталонный двигатель, температура TW стенки цилиндра в зоне, соответствующей низкотемпературной части 27 гильзы, падает существенно ниже приемлемого уровня. Это значительно увеличивает вязкость моторного масла в непосредственной близости от этой зоны. То есть степень сжигания топлива неизбежно ухудшается из-за увеличения трения поршня. Такое снижение степени сжигания топлива из-за пониженной температуры TW стенки цилиндра особенно заметно в двигателях, у которых теплопроводность блока цилиндров является относительно высокой (например, двигатель из алюминиевого сплава).

Соответственно, в гильзе 2 цилиндра, соответствующей настоящему изобретению, пленку 5 образуют на низкотемпературной части 27 гильзы, чтобы уменьшить теплопроводность между блоком 11 цилиндров и низкотемпературной частью 27 гильзы. Это приводит к повышению температуры TW стенки цилиндра в низкотемпературной части 27 гильзы.

В двигателе 1, соответствующем настоящему изобретению, блок 11 цилиндров и низкотемпературная часть 27 гильзы контактируют друг с другом через пленку 5, обладающую высокими теплоизолирующими свойствами. Это приводит к уменьшению теплопроводности между блоком 11 цилиндров и низкотемпературной частью 27 гильзы. Соответственно, увеличивается температура TW стенки цилиндра в низкотемпературной части 27 гильзы. В результате минимальная температура TWL стенки цилиндра становится минимальной температурой TWL2 стенки цилиндра, которая выше минимальной температуры TWL1 стенки цилиндра. По мере увеличения температуры TW стенки цилиндра вязкость моторного масла снижается, что уменьшает трение поршня. Соответственно, увеличивается степень сжигания топлива.

Температурная граница 28, являющаяся границей между высокотемпературной частью 26 гильзы и низкотемпературной частью 27 гильзы, может быть получена на основе температуры TW стенки цилиндра для эталонного двигателя. С другой стороны обнаружено, что во многих случаях длина низкотемпературной части 27 гильзы (расстояние от нижнего торца 24 гильзы до температурной границы 28) составляет от двух третей до трех четвертей общей длины гильзы 2 цилиндра (расстояние от верхнего торца 23 гильзы до ее нижнего торца 24). Таким образом, при определении расположения пленки 5 от двух третей до трех четвертей общей длины гильзы от ее нижнего торца 24 можно считать низкотемпературной частью 27 гильзы без точного определения температурной границы 28.

Далее со ссылкой на Фиг.7А и 7В будет описано задание толщины ТР пленки. Фиг.7А представляет собой продольное сечение гильзы 2 цилиндра в осевом направлении. На Фиг.7В показан график изменения толщины ТР пленки на гильзе 2 цилиндра в осевом направлении.

Толщина ТР пленки на гильзе 2 цилиндра определяется следующим образом.

(А) Толщину ТР пленки задают таким образом, чтобы она постепенно повышалась от температурной границы 28 к нижнему торцу 24 гильзы. То есть толщина ТР пленки задается равной нулю на температурной границе 28 и равной максимальному значению на нижнем торце 24 гильзы (максимальная толщина TPmax).

(Б) Толщина ТР пленки задается равной или меньше 0,5 мм. В представленном варианте реализации настоящего изобретения пленку 5 образуют таким образом, чтобы среднее значение ее толщины ТР, измеренное во множестве точек низкотемпературной части 27 гильзы, было меньше или равно 0,5 мм. Однако пленка 5 может быть образована таким образом, чтобы ее толщина ТР была меньше или равна 0,5 мм во всей низкотемпературной части 27 гильзы.

Фиг.8 представляет собой вид в увеличенном масштабе ограниченной окружностью области ZC, показанной на Фиг.6А. В гильзе 2 цилиндра пленку 5 образуют на внешней периферийной поверхности 22 гильзы таким образом, чтобы пространственные области 34 сужения не заполнялись. То есть пленку 5 создают таким образом, чтобы при выполнении литья с закладными элементами, которыми являются гильзы 2 цилиндра, литейный материал заполнял пространственные области 34 сужения. Если эти области 34 заполнены пленкой 5, они не будут заполняться литейным материалом. Поэтому в низкотемпературной части 27 гильзы не будет обеспечиваться "якорный" эффект закрепления выступов 3.

Далее со ссылкой на Фиг.9 и 10 будет описан принцип соединения блока 11 цилиндров и гильзы 2 цилиндра. Фиг.9 и 10 представляют собой сечения блока 11 цилиндров вдоль оси цилиндра 13.

В частности, Фиг.9 представляет собой сечение в увеличенном масштабе ограниченной окружностью области ZA, показанной на Фиг.1, и иллюстрирует принцип соединения блока 11 цилиндров и низкотемпературной части 27 гильзы.

В двигателе 1 блок 11 цилиндров соединен с низкотемпературной частью 27 гильзы таким образом, что этот блок входит в зацепление с выступами 3. Блок 11 цилиндров и низкотемпературная часть 27 гильзы контактируют друг с другом через пленку 5.

Так как пленка 5 состоит из оксида алюминия, который имеет теплопроводность ниже, чем у блока 11 цилиндров, то блок 11 цилиндров и пленка 5 механически соединены друг с другом с обеспечением низкой теплопроводности.

В двигателе 1 благодаря такому контакту блока 11 цилиндров и низкотемпературной части 27 гильзы достигаются следующие преимущества.

(А) Так как пленка 5 уменьшает теплопроводность между блоком 11 цилиндров и низкотемпературной частью 27 гильзы, температура TW стенки цилиндра в низкотемпературной части 27 гильзы увеличивается.

(Б) Так как выступы 3 обеспечивают прочность соединения между блоком 11 цилиндров и низкотемпературной частью 27 гильзы, предотвращается отставание низкотемпературной части 27 гильзы от блока 11 цилиндров.

Фиг.10 представляет собой сечение в увеличенном масштабе ограниченной окружностью области ZB, показанной на Фиг.1, и иллюстрирует принцип соединения блока 11 цилиндров и высокотемпературной части 26 гильзы.

В двигателе 1 блок 11 цилиндров соединен с высокотемпературной частью 26 гильзы таким образом, что этот блок входит в зацепление с выступами 3. Поэтому достаточная прочность соединения между блоком 11 цилиндров и высокотемпературной частью 26 гильзы обеспечивается за счет якорного эффекта закрепления выступов 3. Кроме того, обеспечивается достаточная теплопроводность между блоком 11 цилиндров и высокотемпературной частью 26 гильзы.

Далее со ссылкой на Таблицу 1 будет описано создание выступов 3 на гильзе 2 цилиндра.

В качестве параметров выступа 3 задаются первое отношение SA площадей, второе отношение SB площадей, стандартная площадь SD поперечного сечения, стандартная плотность NP размещения выступов и стандартная высота HP выступов.

Далее будут описаны высота Н измерения, первая эталонная плоскость РА и вторая эталонная плоскость РВ, которые являются основными величинами для указанных выше параметров выступа 3.

Высота Н измерения представляет собой расстояние от ближнего конца выступа 3 в осевом направлении этого выступа. На ближнем конце выступа 3 высота Н измерения равна нулю. На верхней поверхности 32А выступа 3 высота Н измерения имеет максимальное значение.

Первая эталонная плоскость РА представляет собой плоскость, которая проходит в радиальном направлении выступа 3 на высоте измерения 0,4 мм.

Вторая эталонная плоскость РВ представляет собой плоскость, которая проходит в радиальном направлении выступа 3 на высоте измерения 0,2 мм.

Далее будут описаны параметры выступа 3.

[A] Первое отношение SA площадей представляет собой площадь SR сечения выступов 3 в радиальном направлении на уровне первой эталонной плоскости РА в процентах. Если говорить более конкретно, первое отношение SA площадей представляет собой отношение площади, полученной при суммировании площади областей, ограниченных изолинией на высоте 0,4 мм, к площади контурной диаграммы в целом для внешней периферийной поверхности 22 гильзы.

[Б] Второе отношение SB площадей представляет собой площадь SR сечения выступов 3 в радиальном направлении на уровне второй эталонной плоскости РВ в процентах. Если говорить более конкретно, второе отношение SB площадей представляет собой отношение площади, полученной при суммировании площади областей, ограниченных изолинией на высоте 0,2 мм, к площади контурной диаграммы в целом для внешней периферийной поверхности 22 гильзы.

[В] Стандартная площадь SD поперечного сечения представляет собой площадь SR сечения в радиальном направлении, являющуюся площадью одного выступа 3 в первой эталонной плоскости РА. То есть, стандартная площадь SD поперечного сечения представляет собой площадь каждой области, ограниченной изолинией на высоте 0,4 мм, на контурной диаграмме внешней периферийной поверхности 22 гильзы.

[Г] Стандартная плотность NP размещения выступов представляет собой число выступов 3 на единицу площади внешней периферийной поверхности 22 гильзы.

[Д] Стандартная высота НР выступов представляет собой высоту Н каждого выступа 3.

| Таблица 1 | ||

| Тип параметра | Выбираемый диапазон | |

| [A] | Первое отношение SA площадей | 10-50% |

| [Б] | Второе отношение SB площадей | 20-55% |

| [В] | Стандартная площадь SD поперечного сечения | 0,2-3,0 мм2 |

| [Г] | Стандартная плотность NP размещения выступов | 5-60 шт./см2 |

| [Д] | Стандартная высота НР выступа | 0,5-1,0 мм |

В представленном варианте реализации настоящего изобретения параметры с [A] по [Д] задаются таким образом, чтобы они находились в пределах выбираемых диапазонов, указанных в Таблице 1, в результате чего усиливается влияние выступов 3 на прочность соединения гильзы с блоком цилиндров и увеличивается степень заполнения литейным материалом пространства между выступами 3. В дополнение к этому в представленном варианте реализации настоящего изобретения выступы 3 на гильзе 2 цилиндра выполнены таким образом, чтобы быть обособленными друг от друга в первой эталонной плоскости РА. Другими словами, поперечное сечение каждого выступа 3 плоскостью, проходящей через изолинию, расположенную на высоте 0,4 мм от ближнего конца выступа, обособлено (не имеет общих точек) от поперечных сечений других выступов в той же плоскости. Это дополнительно увеличивает степень заполнения.

Далее, со ссылкой на Фиг.11 и 12, а также Таблицу 2 будет описан способ производства гильзы 2 цилиндра.

В представленном варианте реализации настоящего изобретения гильзу 2 цилиндра изготавливают при помощи центробежного литья. Чтобы указанные выше параметры выступов 3 попадали в выбранные диапазоны, приведенные в Таблице 1, приведенные ниже параметры [A]-[Е] центробежного литья должны задаваться в диапазонах, указанных в Таблице 2.

[A] Процентное содержание огнеупорного материала 61А в суспензии 61.

[Б] Процентное содержание связки 61В в суспензии 61.

[В] Процентное содержание воды 61С в суспензии 61.

[Г] Средний размер частиц огнеупорного материала 61А.

[Д] Процентное содержание добавленного поверхностно-активного вещества 62 в суспензии 61.

[Е] Толщина слоя формовочной краски 63 (слой 64 формовочной краски).

| Таблица 2 | ||

| Тип параметра | Выбираемый диапазон | |

| [A] | Содержание огнеупорного материала | 8-30% по массе |

| [Б] | Содержание связки | 2-10% по массе |

| [В] | Содержание воды | 60-90% по массе |

| [Г] | Средний размер частиц огнеупорного материала | 0,02-0,1 мм |

| [Д] | Содержание поверхностно-активного вещества | Более 0,005% по массе, но меньше или равно 0,1% по массе |

| [Е] | Толщина слоя формовочной краски | 0,5-1,0 мм |

Изготовление гильзы 2 цилиндра выполняют в соответствии с технологическим процессом, проиллюстрированным на Фиг.11А-11F.

[Этап А] Огнеупорный материал 61А, связку 61В и воду 61С смешивают, чтобы приготовить суспензию 61, как показано на Фиг.11А. На этом этапе процентные содержания огнеупорного материала 61А, связки 61В и воды 61С, а также средний размер частиц огнеупорного материала 61А задают таким образом, чтобы они находились в пределах выбранных диапазонов, указанных в Таблице 2.

[Этап В] В суспензию 61 добавляют заранее определенное количество поверхностно-активного вещества 62, чтобы получить формовочную краску 63, как показано на Фиг.11В. На этом этапе процентное содержание добавляемого поверхностно-активного вещества 62 суспензии 61 задают таким образом, чтобы оно попадало в пределы выбранного диапазона, указанного в Таблице 2.

[Этап С] После нагревания внутренней периферийной поверхности вращающейся формы 65 до заранее определенной температуры на эту поверхность (внутреннюю периферийную поверхность 65А формы) путем напыления наносят формовочную краску 63, как показано на Фиг.11С. При этом эту формовочную краску 63 наносят таким образом, чтобы ее слой (слой 64 формовочной краски) на всей внутренней периферийной поверхности 65А формы получался по существу одинаковой толщины. На этом этапе толщину слоя 64 формовочной краски задают таким образом, чтобы она попадала в выбранный диапазон, указанный в Таблице 2.

После выполнения Этапа C в слое 64 формовочной краски на форме 65 создают отверстия зауженной формы. Далее со ссылкой на Фиг.12А-12С будет описано создание отверстий зауженной формы.

На внутренней периферийной поверхности 65А формы 65 создают слой 64 формовочной краски с множеством пузырьков 64А, как показано на Фиг.12А.

Поверхностно-активное вещество 62 воздействует на пузырьки 64А с образованием углублений 64В на внутренней периферийной поверхности слоя 64 формовочной краски, как показано на Фиг.12В.

Дно углубления 64В достигает внутренней периферийной поверхности 65А формы, в результате чего в слое 64 формовочной краски возникает отверстие 64С зауженной формы, как показано на Фиг.12С.

[Этап D] После высыхания слоя 64 формовочной краски в форму 65, которая вращается, заливают расплавленный литейный чугун 66, как показано на Фиг.11D. Расплавленный литейный чугун 66 затекает в отверстие 64С зауженной формы, имеющееся в слое 64 формовочной краски. В результате на отлитой гильзе 2 цилиндра возникают выступы 3 зауженной формы.

[Этап Е] После затвердевания расплавленного литейного чугуна 66 и получения гильзы 2 цилиндра гильзу 2 цилиндра вынимают из формы 65 со слоем 64 формовочной краски, как показано на Фиг.11Е.

[Этап F] Используя устройство 67 струйной очистки, с внешней периферийной поверхности гильзы 2 цилиндра удаляют слой 64 формовочной краски (формовочную краску 63), как показано на Фиг.11F.

Далее со ссылкой на Фиг.13А и 13В будет описан способ измерения параметров выступов 3 с использованием трехмерного лазера. Стандартная высота НР выступа измеряется другим способом.

Каждый из параметров выступов 3 может быть измерен следующим образом.

1) Из гильзы 2 цилиндра изготавливают испытательный образец 71 для измерения параметров выступов 3.

2) В устройстве 81 бесконтактного измерения с помощью трехмерного лазера испытательный образец 71 устанавливают на испытательный стенд 83 таким образом, чтобы осевое направление выступов 3 было по существу параллельно направлению облучения лазерным излучением 82 (см. Фиг.13А).

3) Испытательный образец 71 облучают лазерным излучением 82 от устройства 81 без контактного измерения с помощью трехмерного лазера (см. Фиг.13В).

4) Результаты измерения, про