Плакированные основы из сплавов и способ их изготовления

Иллюстрации

Показать всеИзобретения относятся к изготовлению продукта с однослойной или многослойной плакировкой, обладающего высокой прочностью и коррозионной стойкостью. Получают сварной пакет, в котором материал основы и плакирующий материал являются разными сплавами. Наружная кромка плакирующего материала в сварном пакете не доходит до наружной кромки материала основы с формированием краевой зоны между кромками. В краевой зоне рядом с наружной кромкой плакирующего материала, полностью окружая ее, размещают сплав, имеющий более высокую прочность в горячем состоянии, чем плакирующий материал с образованием шва. Поверхность материала, находящегося в краевой зоне, по существу компланарна поверхности плакирующего материала. Лист плакирующего материала и лист материала основы сваривают в краевой зоне по упомянутому шву. Сваренный пакет подвергают горячей прокатке для получения горячекатаной полосы. Во время горячей прокатки расположенный в краевой зоне материал препятствует распространению плакирующего материала за кромки материала основы. В некоторых вариантах в качестве материала основы используют нержавеющую сталь, а плакирующим материалом является никель или его сплав. Плакированный продукт с любым соотношением толщин получают без использования сложного технологического оборудования. 3 н. и 27 з.п. ф-лы, 16 ил., 1 табл.

Реферат

Область техники

Настоящее изобретение относится к плакированным основам из сплавов и способам их изготовления. Изобретение также относится к изделиям, изготовленным из таких плакированных основ или содержащих их, и к способам изготовления таких изделий.

Описание известного уровня техники

В некоторых применениях, где требуется материал, сочетающий в себе высокую прочность и коррозионную стойкость, используются плакированные сплавы. Основным примером плакированного сплава, имеющего высокую прочность и коррозионную стойкость, является слой нержавеющей стали, противоположные поверхности которого плакированы слоем никеля или никелевого сплава (то есть сплава, состоящего преимущественно из никеля). Применения, в которых используются такие плакированные материалы, включают в себя химические цистерны, дымоходы, аккумуляторы, трубопроводы, теплообменники, нефте- и газопроводы, резервуары для химикатов и кухонная посуда. Слой нержавеющей стали обеспечивает относительно высокую прочность, а плакирующие слои никеля или никелевого сплава обеспечивают коррозионную стойкость в жестких условиях. Преимущество использования такой нержавеющей стали с двусторонней плакировкой заключается в том, что этот композиционный материал дешевле некоторых высоколегированных супераустенитных сталей и никелевых сплавов, обеспечивающих аналогичный уровень коррозионной стойкости.

В процессе плакирования материал основы плакируют либо одним плакирующим слоем, либо плакирующими слоями на обеих противоположных поверхностях основы. Процесс, используемый для получения плакирующего сплава, должен обеспечить достаточную связь одного (при односторонней плакировке) или двух (при двусторонней плакировке) плакирующих слоев с основой, чтобы исключить отслоение плакирующих слоев в условиях эксплуатации. Существует несколько методов плакирования.

Один известный способ изготовления плакированной нержавеющей стали описан в патенте США №4936504. Более конкретно, в этом патенте описаны способы плакирования нержавеющей стали различными материалами, включающими в себя медь, никель и инвар (сплав железо-36% никеля). В общем, в данном патенте описан способ, согласно которому основа из нержавеющей стали и плакирующие материалы укладывают в пакет, а затем сворачивают в тугой рулон. Этот рулон нагревают в вакуумной печи при высокой температуре в течение длительного периода времени, для обеспечения диффузионного соединения плакирующего материала с нержавеющей сталью. Для работы оборудования вакуумной печи и поддержания повышенной температуры рулона в течение длительного периода времени при осуществлении способа согласно известному патенту требуется значительное количество энергии, что существенно повышает стоимость готового плакированного материала.

В патенте США №5183198 описан способ изготовления плакированного стального листа, согласно которому нержавеющую сталь или никелевый сплав накладывают на сплав на основе железа, содержащий 0,020-0,06% углерода, 0,5% или менее кремния, 1,0-1,8% марганца, 0,03% или менее фосфора, 0,005% или менее серы, 0,08-0,15% ниобия, 0,005-0,03% титана, 0,05% или менее алюминия и 0,002-0,006% азота. (Все данные приводятся в массовых процентах, если не указано иное). Заготовки, состоящие из плакирующего материала и материала основы, прокатывают в листы заданной толщины. После выравнивания, очистки и обезжиривания всех контактирующих поверхностей листов готовят сборную заготовку путем размещения листа из плакирующего материала и основы железа между двумя листами плакирующего материала. Затем собранные листы герметично сваривают по периметру и с помощью вакуумного насоса удаляют воздух между контактирующими поверхностями листов. Собранную заготовку нагревают при температуре в интервале 1100-1250°F и подвергают одной или более операциям прокатки и охлаждения, чтобы обеспечить связывание материалов и сформировать плакированный продукт. В отличие от способа по патенту '504, в котором используется вакуумная печь, в патенте '198 вакуум создают только в пространстве между противоположными поверхностями плакирующего материала и материалом основы.

В другом известном способе изготовления плакированных материалов, так называемом плакировании методом взрыва, для образования металлургической связи между двумя или более схожими или различными материалами используется управляемая энергия детонирующего взрывчатого материала. Плакирование методом взрыва представляет собой процесс холодного прессования, при котором загрязняющая поверхностная пленка на соединяемых материалах пластично сбивается с основных металлов в результате столкновения двух металлов при высоком давлении. Во время высокоскоростного столкновения металлических листов между ними образуется струя, которая уносит загрязняющие пленки, вредные для образования металлургической связи. Металлические листы, очищенные действием этой струи от поверхностных пленок, соединяются по внутренней стороне под влиянием очень высокого давления, которое возникает в месте столкновения. К этой технологии относятся патенты США №№3233312, 3397444 и 3493353.

Во всех описанных выше известных способах плакирования необходимо использовать вакуумное устройство или другое сложное оборудование. Кроме того, способ плакирования по патенту '504 ограничен, например, изготовлением относительно тонкого рулонного продукта и требует отдельной горячей и холодной прокатки основы и плакирующих материалов в тонкий лист перед операцией плакирования. Что касается плакирования методом взрыва, это обычно дорогой и трудоемкий процесс, в котором требуется использовать опасные взрывчатые материалы и который может приводить к образованию неоднородной волнистой поверхности раздела между слоями основы и плакировки, что может быть недопустимо для некоторых применений.

Поэтому необходимо создать альтернативный способ плакирования нержавеющих сталей и других материалов плакирующими сплавами. Предпочтительно, чтобы в таком альтернативном способе не требовалось использовать вакуумную печь, оборудование для плакирования методом взрыва или другое сложное технологическое оборудование.

Краткое изложение сущности изобретения

Согласно одному аспекту настоящего изобретения предложен новый способ изготовления плакированного продукта из материала основы и плакирующего материала, в котором и материал основы, и плакирующие материалы являются сплавами. Предложенный способ заключается в том, что собирают вместе основу и плакирующие материалы и сваривают их между собой для образования так называемого "сварного пакета", а затем подвергают сварной пакет горячей прокатке для формирования горячекатаной полосы. Сварной пакет можно получить путем размещения плакирующего материала на материале основы таким образом, чтобы по меньшей мере первая кромка плакирующего материала не доходила до первой кромки материала основы, формируя тем самым краевую зону между соседними первыми кромками. Внутри этой краевой зоны рядом с первой кромкой плакировочного материала размещают сплав, имеющий более высокую прочность в горячем состоянии, чем плакирующий материал. Материал, расположенный в указанной краевой зоне, препятствует распространению плакирующего материала за пределы материала основы во время операции горячей прокатки.

В некоторых вариантах описанного выше способа плакирующий материал и материал основы присутствуют в сварном пакете в виде отдельных листов, и краевая зона образована пространством между первой кромкой листа плакирующего материала и соседней первой кромкой листа материала основы. В некоторых из этих вариантов материал, имеющий более высокую прочность в горячем состоянии, чем плакирующий материал, является самим материалом основы, и в этом случае лист плакировочного материала размещают в углублении, выполненном в поверхности листа материала основы, таким образом, чтобы выступающая часть материала основы образовала по меньшей мере одну стенку углубления и формировала в упомянутой краевой зоне рядом по меньшей мере с первой кромкой листа плакирующего материала. Углубление можно выполнить в поверхности листа материала основы любым обычным методом, например, путем отливки с формированием выемки или удаления материала с поверхности листа, например, путем механической обработки.

В некоторых других вариантах предложенного способа по меньшей мере один обрамляющий элемент, выполненный из сплава, имеющего меньшую прочность в горячем состоянии, чем плакирующий материал, размещают на листе материала основы рядом с первой кромкой листа плакирующего материала в краевой зоне между этой первой кромкой и первой кромкой листа материала основы.

Предполагается, что предложенный способ можно использовать с широким спектром комбинаций материалов основы и плакирующих материалов. В качестве неограничительного примера можно использовать такой материал основы, как нержавеющая сталь (например, нержавеющая сталь Т-316L) или углеродистая сталь.

Как правило, пригодные плакирующие материалы не должны плавиться при температурах горячей обработки и предпочтительно также должны обладать такой же способностью к горячей обработке, как материал основы, в частности в интервале температур горячей прокатки. Неограничительные примеры возможных плакирующих материалов включают в себя никель (который может содержать остаточные примеси), никелевые сплавы, нержавеющие стали, а также медь и медные сплавы. Пригодные никелевые плакирующие материалы включают в себя технически чистый никель обозначение по UNS N02200 и UNS N02201, который производит компания Allegheny Ludlum, Pittsburgh Pennsylvania под наименованием сплав Al 200™ и сплав Al 201™, соответственно. Эти марки никеля различаются по спецификации только максимально допустимым уровнем содержания углерода, а именно: 0,15 мас.% углерода для сплава Al 200™ и 0,02 мас.% углерода для сплава Al 201™. При этом обе марки никеля имеют следующий типичный химический состав, в мас.%: 0,02 меди, 0,05 железа, 0,02 марганца, 0,05 кремния, 0,002 серы, остальное - никель и кобальт.

В некоторых вариантах предложенного способа можно также осуществлять операции отжига горячекатаной полосы, полученной после горячей прокатки сварного пакета, и холодной прокатки горячекатаной полосы, чтобы получить плакированную тонкую полосу требуемой толщины. В некоторых вариантах холодная прокатка горячекатаной полосы может включать в себя две или более отдельные операции холодной прокатки, и холоднокатаную тонкую полосу можно также подвергнуть промежуточному отжигу между последовательными операциями холодной прокатки для снятия напряжения в материале. Одна или более операций отжига могут представлять собой, например, обычный отжиг или светлый отжиг. Можно также выполнять другие операции, известные в области металлургии, для получения плакированной тонкой полосы требуемой формы и с заданными характеристиками.

В тех вариантах предложенного способа, в которых материал в краевой зоне не является выступающей частью материала основы, обрамляющий материал, размещаемый в указанном запасе, может состоять из любого сплава, имеющего более высокую прочность в горячем состоянии, чем плакирующий материал, и пригодного для операций обработки, применяемых к сварному пакету. Например, при применении варианта предложенного способа к основе, состоящей из нержавеющей стали Т-316L, и никелевому плакирующему сплаву таким обрамляющим материалом может быть нержавеющая сталь Т-304L.

В некоторых вариантах предложенного способа сварные швы при получении сварного пакета обеспечивают практически воздухонепроницаемое соединение между плакирующим материалом и материалом основы в сварном пакете. В этом случае перед операцией горячей прокатки сварного пакета можно откачать воздух из пространства между плакирующим материалом и материалом основы.

Предложенный способ можно использовать для изготовления основ с однослойной или многослойной плакировкой. В одном неограничительном применении способа можно изготавливать продукты с двусторонней плакировкой, в которых плакирующие слои могут быть выполнены из сходных или различных материалов. Можно получить плакированный продукт, сочетающий высокие свойства, придаваемые ему материалом основы и одним или более плакирующими материалами. Например, тонкая полоса из нержавеющей стали с двусторонней никелевой плакировкой может иметь высокий уровень прочности, обеспечиваемый внутренним материалом, нержавеющей сталью, и высокую коррозионную стойкость, обеспечиваемую никелевыми плакирующими слоями.

Еще один аспект изобретения относится к новому способу изготовления плакированной нержавеющей стали, при котором осуществляют горячую прокатку сварного пакета для получения горячекатаной полосы. Сварной пакет формируют путем размещения листа плакирующего сплава на листе нержавеющей стали, при этом по меньшей мере первая кромка листа плакирующего материала не доходит до первой кромки листа нержавеющей стали и тем самым формируя краевую зону на листе нержавеющей стали. По меньшей мере один обрамляющий элемент предусмотрен в этой краевой зоне рядом с первой кромкой листа плакирующего материала, и листы плакирующего материала и нержавеющей стали привариваются к обрамляющему элементу. Обрамляющий элемент представляет собой сплав, имеющий более высокую прочность в горячем состоянии, чем плакирующий материал. Во время горячей прокатки обрамляющий элемент препятствует распространению плакирующего материала за пределы нержавеющей стали. Способ может при необходимости включать в себя отжиг горячекатаной полосы и холодную прокатку горячекатаной полосы за один или более этапов для получения плакированной тонкой полосы заданной толщины.

Лист нержавеющей стали и лист плакирующего материала могут также состоять из подходящих марок нержавеющей стали. В качестве неограничительных примеров и с учетом описанных выше вариантов лист нержавеющей стали может быть выполнен из нержавеющей стали марки Т-316L, Т-316, Т-304L или Т-304 или любой другой аустенитной нержавеющей стали, а плакирующий материал может быть никелем, никелевым сплавом, медью, медным сплавом или нержавеющей сталью. Материал обрамляющего элемента выбирают в частности на основе требуемой прочности в горячем состоянии относительно прочности в горячем состоянии плакирующего материала. Неограничительные примеры возможных материалов для обрамляющего элемента включают в себя нержавеющую сталь Т-316L, Т-304 или любую аустенитную нержавеющую сталь, никелевые суперсплавы и кобальтовые суперсплавы. Вообще, пригодные обрамляющие материалы включают в себя материалы, имеющие более высокую прочность в горячем состоянии, чем плакирующий материал, которые можно подвергать горячей обработке при температурах, применяемых в горячей прокатке, и которые имеют такой же коэффициент теплового расширения, как и другие материалы в сварном пакете, чтобы не возникали значительные напряжения, приводящие к разрушению сварного шва.

В некоторых вариантах изобретения лист плакирующего материала имеет такие длину и ширину, которые, соответственно, меньше, чем длина и ширина листа материала основы. Лист плакирующего материала размещают на поверхности листа нержавеющей стали таким образом, что лист плакирующего материала удален от кромок листа нержавеющей стали и по всему периметру листа нержавеющей стали формируется некоторая краевая зона. В этой краевой зоне по всему периметру листа плакирующего материала размещают один или более обрамляющих элементов.

Как отмечалось выше, предложенный способ можно применять для изготовления продукта с многослойной плакировкой, например, с двусторонней плакировкой. Если продукт является продуктом с двусторонней плакировкой, то сварной пакет можно получить, расположив лист из плакирующего материала на каждой противоположной поверхности листа материала основы, такого как нержавеющая сталь. Листы размещают таким образом, что по меньшей мере первая кромка каждого листа плакировочного материала не доходит до первой кромки листа нержавеющей стали, формируя тем самым краевую зону на каждой противоположной поверхности листа нержавеющей стали. По меньшей мере один обрамляющий элемент, выполненный из сплава, имеющего более высокую прочность в горячем состоянии, чем плакирующий материал, размещают в такой краевой зоне рядом с первой кромкой каждого листа плакирующего материала. Каждый лист плакирующего материала и лист нержавеющей стали приваривают к обрамляющим элементам.

Согласно еще одному аспекту изобретения предложен способ изготовления плакированной нержавеющей стали, заключающийся в том, что осуществляют горячую прокатку сварного пакета для получения горячекатаной полосы. Сварной пакет содержит лист нержавеющей стали, приваренный к листу плакирующего материала, который является сплавом. Лист плакирующего материала размещают в углублении на поверхности листа нержавеющей стали таким образом, что выступающая часть листа нержавеющей стали образует углубление и окружает наружную кромку листа плакирующего материала. Выступающая часть листа нержавеющей стали препятствует распространению плакирующего материала за кромку нержавеющей стали во время горячей прокатки. Способ при необходимости может включать в себя отжиг горячекатаной полосы и холодную прокатку горячекатаной полосы в плакированную тонкую полосу требуемой толщины. В тех вариантах, где способ применяется для получения продукта с двусторонней плакировкой, сварной пакет содержит два листа плакирующего материала в виде сплава. Каждый лист плакирующего материала размещают в углублении на каждой противоположной поверхности листа нержавеющей стали таким образом, что выступающая часть листа нержавеющей стали на каждой противоположной поверхности листа нержавеющей стали ограничивает углубление на данной поверхности листа нержавеющей стали и окружает наружную кромку листа плакировочного материала, расположенного в углублении.

Согласно еще одному аспекту настоящего изобретения предложен способ изготовления тонкой полосы нержавеющей стали с двухсторонней плакировкой. Способ заключается в том, что формируют сварной пакет, для чего размещают лист плакирующего материала, выбранного из никеля и никелевого сплава, в углублении на каждой противоположной поверхности листа нержавеющей стали таким образом, что выступающая краевая область на каждой противоположной поверхности листа нержавеющей стали ограничивает углубление на этой поверхности и окружает наружную кромку листа плакирующего материала в углублении. Каждый лист плакирующего материала приваривают к соседней выступающей краевой области листа нержавеющей стали. Сварной пакет подвергают горячей прокатке в горячекатаную полосу, при этом выступающие краевые области листа нержавеющей стали препятствуют распространению плакировочного материала внутри углубления за пределы нержавеющей стали во время горячей прокатки. Горячекатаную полосу можно после этого подвергнуть холодной прокатке до заданной толщины.

Также предложены способы изготовления изделий, заключающиеся в том, что получают плакированный продукт любым из предложенных способов и изготавливают из него изделие. Изделия, которые можно изготовить такими способами, включают в себя, например, химические цистерны, дымоходы, аккумуляторы, трубопроводы, теплообменники, нефте- и газопроводы, резервуары для химикатов и кухонную посуду.

Согласно еще одному аспекту настоящего изобретения предложены сварные пакеты, изготовленные согласно изобретению и используемые для изготовления плакированных продуктов.

В новых предложенных способах изготовления плакированной тонкой полосы и других плакированных продуктов не требуется использовать вакуумную печь или оборудование для плакировки методом взрыва. Поэтому они проще и экономичнее, чем известные способы, описанные в разделе "Описание известного уровня техники".

Описанные выше и другие детали и преимущества настоящего изобретения будут понятны из его следующего подробного описания. Дополнительные детали и преимущества настоящего изобретения станут понятными после выполнения и/или использования описанных способа и/или устройства.

Краткое описание чертежей

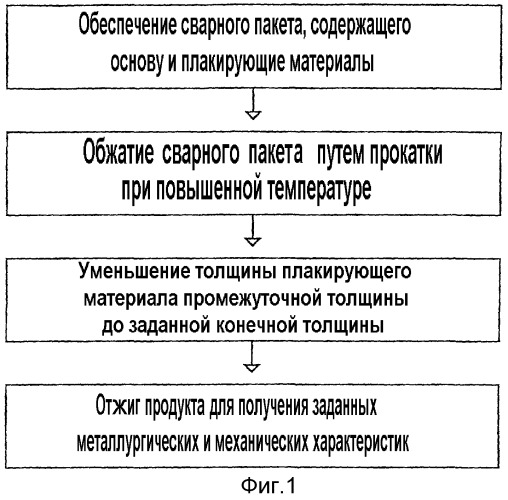

Фиг.1 изображает схему одного варианта осуществления способа изготовления плакированного продукта согласно настоящему изобретению.

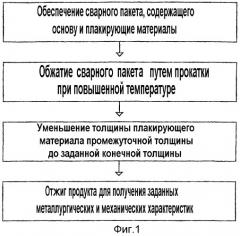

Фиг.2 изображает схематически перспективный вид одного варианта сварного пакета согласно настоящему изобретению, в котором пакет содержит лист материала основы, листы плакирующего материала и несколько обрамляющих элементов.

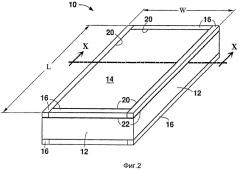

Фиг.3 изображает схематически вид сверху другого варианта сварного пакета согласно настоящему изобретению, в котором пакет содержит лист материала основы с выполненными на нем механическим способом углублением и наружным обрамлением и в котором лист плакирующего материала расположен в углублении.

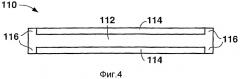

Фиг.4 изображает схематически вид пакета по фиг.3 в сечении по линии Y-Y.

Фиг.5 изображает схематически вид пакета по фиг.2 в сечении по линии Х-Х после горячей прокатки до толщины, пригодной для холодной прокатки.

Фиг.6 изображает схематически вид пакета по фиг.3 в сечении по линии Y-Y после горячей прокатки до толщины, пригодной для холодной прокатки.

Фиг.7 изображает схематически вид сбоку горячекатаного сварного пакета по фиг.5 после обрезки кромок, включающих в себя сварные швы и обрамляющие элементы.

Фиг.8 изображает вид поперечного сечения готового плакированного продукта, изготовленного согласно варианту по фиг.1.

Фиг.9 изображает фотоснимок варианта пакета, сформированного согласно варианту предложенного способа.

Фиг.10 изображает фотоснимок пакета по фиг.9, в котором элементы пакета сварены друг с другом для образования сварного пакета.

Фиг.11(а) и (b) изображают микрофотоснимки граничной области соединенных слоев основы и плакировки сварного пакета по фиг.10 после горячей прокатки.

Фиг.12 изображает фотоснимок заготовки горячекатаной полосы, полученной согласно одному варианту предложенного способа.

Фиг.13 изображает фотоснимок другого варианта пакета, изготовленного согласно варианту настоящего изобретения.

Фиг.14 изображает фотоснимок пакета по фиг.13, в котором элементы пакета сварены друг с другом для получения сварного пакета.

Фиг.15 изображает еще один вариант сварного пакета, изготовленного согласно варианту способа по настоящему изобретению.

Фиг.16 изображает схематический вид одного варианта среднего листа для пакета согласно настоящему изобретению.

Подробное описание вариантов осуществления настоящего изобретения

Описанные ниже варианты осуществления настоящего изобретения относятся к способам плакирования одной или более поверхностей основы из сплава плакирующим материалом в виде сплава. Настоящее изобретение особенно полезно в тех случаях, когда один или более плакирующих материалов имеют более низкую прочность в горячем состоянии, чем материал основы.

Варианты предложенного способа можно реализовать с использованием методов сварки, горячей прокатки и отжига, а также оборудования, которые известны специалистам в области металлургии, однако данный способ также имеет существенные признаки, ранее не применявшиеся для изготовления плакированных сплавов. В частности, в этих вариантах применяются новые методы, направленные на ограничение распространения плакирующих материалов, имеющих более низкую прочность в горячем состоянии, во время горячей прокатки.

Как подробно описано ниже, в некоторых вариантах предложенного способа формируют сварной пакет, включающий в себя листы материалов основы и плакировки, таким образом, что один или более листов плакирующих материалов "обрамлен" материалом, имеющим более высокую прочность в горячем состоянии, чем плакирующий материал. Затем сварной пакет подвергают соответствующей комбинации операций обработки, включающих в себя горячую прокатку, холодную прокатку и, при необходимости, отжиг для соединения плакирующих материалов с материалом основы и получения требуемых размеров и металлургических и механических характеристик плакированного продукта. Во время горячей прокатки материал, обрамляющий плакирующий материал, препятствует распространению плакирующего материала за пределы материала основы и тем самым удерживает плакирующий материал в соответствующем положении и сохраняет толщину материала во время горячей прокатки в требуемых пределах. Таким образом, посредством соответствующего обрамления плакирующего материала относительно материала основы можно обеспечить высокий уровень управления размерами, в результате чего готовый плакированный продукт отвечает заданным размерным характеристикам.

В данном контексте термин "сплав" подразумевает как чистые металлы, так и металлы, содержащие случайные примеси и/или целевые добавки металлов и/или неметаллов.

В данном контексте термин "лист" подразумевает конструкцию, имеющую, в общем, многоугольный или прямолинейный периметр, имеющую размеры длины и ширины и относительно малый размер по толщине.

Под "прочностью в горячем состоянии" подразумевается предел текучести материала при температурах горячей прокатки (например, обычно 1700-2400°F для прокатки плакированной никелем нержавеющей стали).

Один вариант осуществления предложенного способа содержит этапы, изображенные на фиг.1. Эти этапы включают в себя (1) сборку сварного пакета, пригодного для получения требуемого плакированного продукта; (2) обжатие пакета путем его прокатки при повышенной температуре для соединения (плакирования) различных листов в пакете по их поверхностям раздела; (3) уменьшение толщины плакированного материала промежуточной толщины до конечной заданной толщины и, при необходимости, (4) отжиг продукта для получения требуемых металлургических и механических характеристик. Эти этапы будут более подробно описаны ниже.

На первом этапе способа на фиг.1 подлежащий плакированию сплав в форме листа или в другой форме и один или более листов или других форм плакирующего материала (листы/формы плакирующего материала могут быть выполнены из одинаковых или различных материалов) складывают и сваривают друг с другом для сборки пакета. Такая сварная конструкция для простоты в данном описании называется "сварной пакет". Например, как показано на фиг.2, в одном варианте настоящего изобретения для получения продукта из нержавеющей стали с двусторонней никелевой плакировкой пакет 10 формируют путем размещения листа 12 из нержавеющей стали марки 316L (UNS S31603) (T-316L) между первым более тонким листом 14 из никеля марки 201 (UNS N02201) и вторым идентичным листом (не показан). Размеры длины (L) и ширины (W) поверхности никелевых листов 14 меньше, чем соответствующие размеры листа 12 из нержавеющей стали, что позволяет разместить вокруг каждого никелевого листа 14 "раму", состоящую из нескольких отрезков прутковых заготовок 16 из нержавеющей стали марки 304 (UNS S3040 (Т-304)). Обрамляющий материал имеет более высокую прочность в горячем состоянии, чем плакирующий материал. Прутковые заготовки 16 из нержавеющей стали имеют практически такую же толщину, как никелевые листы 14, и размещаются непосредственно рядом с каждой из четырех кромок никелевых листов 14 непосредственно на противоположных поверхностях листа 12 нержавеющей стали. Отдельные элементы прутковых заготовок 16 выбираются таким образом, что их внешние кромки находятся по существу вровень с внешней кромкой листа 12 нержавеющей стали. Ширина прутковых заготовок 16 выбирается таким образом, чтобы прочность обрамляющего материала в горячем состоянии была выше, чем прочность никелевого плакирующего материала в горячем состоянии, и удерживала более мягкий никелевый материал во время горячей обработки.

После сборки различных элементов пакета 10 его подвергают дуговой сварке полностью с формированием двух открытых швов на каждой стороне пакета, используя нержавеющую сталь в качестве сварочной присадки. Первый шов 20 между никелевым листом 14 и окружающей прутковой заготовкой 16 из нержавеющей стали идентично присутствует на обеих сторонах пакета 10 (на фиг.2 показана одна сторона). Второй шов 22, который является наружным швом между листом 12 нержавеющей стали и прутковой заготовкой 16 из нержавеющей стали, идентично присутствует на обеих сторонах пакета. На фиг.2 каждый из этих швов схематически показан как стыковой сварной шов с квадратным углублением. Как известно, на кромках подлежащих сварке элементов можно механически или иным образом выполнить скосы, способствующие обеспечению соответствующего проникновения свариваемого металла. Кроме того, несмотря на описание конкретного способа или способов сварки в связи с данным вариантом можно использовать любой подходящий способ сварки различных элементов пакета друг с другом. Например, в некоторых вариантах можно использовать прерывистую сварку для присоединения одного элемента к другому, что может снизить расходы, связанные с операцией сварки.

Приваренная на место прутковая заготовка 16 из нержавеющей стали, образующая обрамление, препятствует распространению плакирующего никелевого материала с относительно более низкой прочностью в горячем состоянии за пределы материала основы из нержавеющей стали во время горячей прокатки. Это помогает позиционировать плакирующий материал в соответствующем положении и поддерживать требуемое соотношение толщины среднего слоя нержавеющей стали и никелевых плакирующих слоев во время всего технологического процесса. Хотя в данном примере обрамляющие элементы имеют форму прутковых заготовок из нержавеющей стали, понятно, что они могут быть выполнены из любого альтернативного материала, имеющего более высокую прочность в горячем состоянии, чем никелевый плакирующий материал, и пригодного для того, чтобы препятствовать распространению плакирующего материала за пределы материала основы во время горячей прокатки.

На фиг.3 схематически показан вид сверху одной альтернативной конструкции сварного пакета 110 согласно настоящему изобретению. На фиг.4 схематически показано поперечное сечение пакета 110 с фиг.3 по линии Y-Y. Лист 112 из нержавеющей стали Т-316L частично проложен между никелевыми плакирующими листами 114, которые могут быть выполнены, например, из никеля UNS N02201. Лист 112 нержавеющей стали подвергают механической обработке и/или другому процессу удаления материала, или отливают или подвергают ковке с тем, чтобы образовать выступающее наружное обрамление 116 на обеих сторонах листа 112 нержавеющей стали. Обрамление ограничивает углубление, имеющее размеры, позволяющие разместить в нем никелевый лист 114. Понятно, что на фиг.4 показаны плакирующие никелевые листы 114, размещенные в углублениях на противоположных сторонах листа 112 нержавеющей стали, которые образованы обрамлением 116. Обрамление 116 представляет собой выступающую часть листа 112 нержавеющей стали по периметру каждого листа 112 нержавеющей стали. Швы, включающие в себя шов 118, между никелевыми листами 114 и обрамлением 116 из нержавеющей стали сварены с использованием сварочной проволоки из нержавеющей стали. Преимущество такой конструкции сварного пакета состоит в том, что не требуются прутковые заготовки или другие обрамляющие элементы, так как средний материал, нержавеющая сталь Т-316L, также выполняет функцию обрамления вокруг плакирующего материала. Кроме того, в этой альтернативной конструкции требуется меньше операций сварки, чем на фиг.2.

На втором этапе способа по фиг.1 сварной пакет нагревают до высокой температуры и подвергают обжатию методом горячей прокатки до промежуточной толщины, формируя тем самым горячекатаную полосу или ленту. Горячая прокатка вызывает соединение трех листов в сварных пакетах, показанных на фиг.2-4, по их поверхностям раздела. Например, сварной пакет 10 на фиг.2 можно нагреть до достаточно высокой температуры на воздухе в стандартной печи, а затем сразу прокатать на стандартном стане горячей прокатки, используемом при производстве стали. В одном варианте нагретый пакет 10 прокатывают на реверсивном прокатном стане до тех пор, пока его температура не снизится до температуры, при которой такая прокатка уже будет невозможна. При необходимости обжатый и удлиненный пакет 10 можно затем подогреть до высокой температуры и снова подвергнуть горячей прокатке на реверсивном стане, чтобы дополнительно уменьшить толщину. Последовательность операций подогрева и горячей прокатки можно применять до тех пор, пока толщина пакета не уменьшится до заданной величины или до толщины, пригодной для холодной прокатки.

На фиг.5 схематически изображен вид сварного пакета 10 по фиг.2 в сечении по линии Х-Х после горячей прокатки до заданной промежуточной толщины. При горячей прокатке лист 12 нержавеющей стали и никелевые листы 14 сварного пакета 10 обжимаются до получения более тонких среднего слоя 26 нержавеющей стали и никелевых плакирующих слоев 28 продукта 20 промежуточной толщины, показанных на фиг.5. На фиг.5 прутковая заготовка 16 нержавеющей стали была обжата до образования более тонких обрамляющих областей 30 из нержавеющей стали, при этом обжатые области 32 сварных швов расположены между несколькими слоями. Поверхность раздела нержавеющей стали и никелевых материалов показана пунктирной линией на схематическом виде на фиг.5, а также на фиг.6 и 7, которые будут описаны ниже.

На фиг.6 показан схематически вид сварного пакета 110 по фиг.3 в сечении по линии Y-Y после горячей прокатки до соответствующей промежуточной толщины. При горячей прокатке лист 112 из нержавеющей стали и никелевые листы 114 сварного пакета 110 были обжаты до получения более тонких среднего слоя 126 нержавеющей стали и никелевых плакирующих слоев 128 продукта 120 промежуточной толщины, показанного на фиг.6. Обрамление 116 листа 112 нержавеющей стали также было подвергнуто обжатию до достижения более тонкой обрамляющей области 130 из нержавеющей стали, причем обжатые области 132 сварных швов расположены между обрамляющей областью 130 нержавеющей стали и никелевым плакирующим слоем 126 на обеих поверхностях плакированного продукта.

Показанные на фиг.5 и 6 плакированные материалы промежуточной толщины, которые уже являются едиными заготовками, можно подвергнуть обрезке для удаления краев, включая обжатые обрамляющие области 30, 130 из нержавеющей стали и области 32, 132 сварных швов, соответственно. На фиг.7 показан схематический вид поперечного сечения сварного пакета 10 на фиг.2 по линии Х-Х после горячей прокатки до промежуточной толщины и после обрезки по линиям 40 обрезки, показанным на фиг.5. При образке оставляются только необходимые средний слой 26 нержавеющей стали и никелевые плакирующие слои 28, соединенные друг с другом. Понятно, что общее расположение элементов в поперечном сечении продукта 120 промежуточной толщины после обрезки будет выглядеть как на фиг.7.

После обрезки продукт 20 промежуточной толщины, показанный на фиг.7, можно подвергнуть отжигу на воздухе или светлому отжигу для снятия напряжений. После этого можно подвергнуть противоположные никелевые поверхности 36 струйной очистке и протравить их для удаления окалины и обеспечения свойств поверхности, пригодных для холодной прокатки до конечной толщины. Если окалина небольшая, можно протравить материал без струйной очистки.

Третий этап способа, проиллюстрированного на фиг.1, включает в себя уменьшение толщины продукта промежуточной толщины, полученного на предыдущем этапе, и при необходимости отжиг для получения требуемых металлургических и механических характеристик. Используется одна или более последовательностей операций холодной прокатки, причем каждая последовательность операций холодной прокатки включает в себя операцию холодной прокатки материала, за которой при необходимости следует операция отжига материала для снятия напряжений и размягчения материала для следующей последовательности холодной прокатки. Если материал отжигают на воздухе во время конкретной последовательности операций холодной пр