Способ изготовления плакированного материала и устройство для его изготовления

Иллюстрации

Показать всеИзобретения могут быть использованы для изготовления плакированного материала, в частности для теплообменников транспортных средств. В соответствии со способом на этапе подготовки основного материала подготавливают слиток для основного материала, изготовленный путем плавления и литья металла. На этапе подготовки поверхностного материала подготавливают слиток для поверхностного материала, изготовленный путем плавления и литья металла, который отличается от основного материала по содержанию компонентов. Слиток для поверхностного материала размещают в заранее определенном положении с одной или обеих сторон слитка для основного материала с получением многослойного материала. Выполняют плакирование путем горячей прокатки. Поверхностный материал может быть получен путем нарезания изготовленного слитка с получением заранее определенной толщины. Поверхностный материал может состоять из множества слоев. Изобретения обеспечивают высокую эффективность производства за счет облегчения контроля за состоянием поверхности и плоскостностью плакированного материала при хорошем сцеплении между слоями плакированного материала. 4 н. и 24 з.п. ф-лы, 14 ил.

Реферат

Область техники

Настоящее изобретение относится к способу изготовления плакированного материала, используемого в теплообменниках транспортных средств или подобном, а также к устройству для его изготовления.

Уровень техники

В основном в качестве плакированных материалов при изготовлении теплообменников, применяемых в промежуточных охладителях, охладителях масла, радиаторах, конденсерах, испарителях и радиаторах отопителя салона транспортных средств или тому подобном, используются поверхностные материалы, наносимые при помощи прокатки. Например, в Патентном документе 1 описан общеизвестный способ изготовления типичного плакированного материала для теплообменников, содержащий следующие этапы: сначала расплавляют и выполняют литье непрерывным способом алюминиевого сплава для основного материала и алюминиевого сплава для поверхностного материала (расходуемый анод и наполнитель в Патентном документе 1), затем при необходимости выполняют тепловую обработку с целью гомогенизации. Соответственно, чтобы получить заранее определенную толщину, слитки из алюминиевого сплава, используемого в качестве поверхностного материала, подвергают горячей прокатке (см. этапы S11a и S11b на фиг.14, заметим, что тепловая обработка с целью гомогенизации указана как "гомогенизационный нагрев"). После этого слиток из алюминиевого сплава, используемого в качестве основного материала, и горячекатаные пластины для поверхностного материала (элемент для поверхностного материала) накладывают друг на друга (см. этап S12 на фиг.14) и затем подвергают горячей прокатке (плакирование путем горячей прокатки: см. этап S13 на Фиг.14) в соответствии с обычным способом, чтобы получить плакированный материал.

Патентный документ 1: публикация нерассмотренной заявки на японский патент №2005-232507 (абзацы 0037, 0039 и 0040).

Сущность изобретения

Проблемы, решаемые изобретением

Однако типичный плакированный материал, изготовленный при помощи описанных выше способов, обладает следующими недостатками:

(1) Так как для поверхностного материала используется горячекатаная пластина, то возрастает число операций горячей прокатки в ходе изготовления плакированного материала, что приводит к снижению эффективности производства.

(2) Со слитка для основного материала удаляют поверхностный слой при помощи фрезерного станка или тому подобного, в результате чего его поверхности приобретают свойства, соответствующие такому типу обработки. С другой стороны, поверхности горячекатаной пластины, используемой для поверхностного материала, образуются в результате прокатки, при которой на них возникают специфические линии, ориентированные в направлении прокатки. Соответственно существует разница в состоянии поверхности между слитком для основного материала и горячекатаной пластиной для поверхностного материала, поэтому возникает проблема, заключающаяся в возможном ухудшении сцепления между основным материалом и поверхностным материалом при их наложении друг на друга и выполнении плакирования путем горячей прокатки. Чтобы улучшить сцепление между основным материалом и поверхностным материалом, при плакировании необходима прокатка в несколько проходов с приложением небольшого давления, что приводит к снижению эффективности производства.

(3) При использовании горячекатаного материала в качестве элемента для поверхностного материала состояние поверхности и плоскостность (в частности, плоскостность в направлении по длине) горячекатаного элемента контролируют только при помощи валков для горячей прокатки, при этом на поверхности горячекатаной пластины из-за выполнения такой прокатки возникает оксидная пленка, в связи с чем трудно контролировать состояние поверхности и плоскостность такой прокатанной пластины, что приводит к такому ухудшению сцепления между основным материалом и поверхностным материалом, которое невозможно предотвратить.

(4) Ухудшение сцепления между основным материалом и поверхностным материалом приводит к возникновению следующих сопутствующих проблем: снижается эффективность производства плакированных элементов; нельзя обеспечить заранее определенную скорость плакирования; снижается качество с возникновением таких отклонений, как образование плены; и из-за ухудшения сцепления снижается коррозионная стойкость.

Настоящее изобретение создано с учетом указанных выше проблем и его основной задачей является предложить способ изготовления плакированного материала и устройство для его изготовления, при использовании которых обеспечивается высокая эффективность производства, можно с легкостью контролировать состояние поверхности и плоскостность элемента для поверхностного материала и маловероятно ухудшение сцепления.

Средства решения проблем

Чтобы решить упомянутые выше проблемы, согласно первому аспекту настоящего изобретения предлагается способ изготовления плакированного материала, состоящего из основного материала и одного или более поверхностных материалов, наложенных с одной или обеих сторон упомянутого основного материала, содержащий следующие этапы: подготавливают плакированный материал, для чего соответственно на этапе подготовки основного материала подготавливают слиток для основного материала, изготовленный путем плавления и литья металла, используемого в качестве основного материала, и на этапе подготовки поверхностного материала подготавливают слиток для поверхностного материала, изготовленный путем плавления и литья металла, используемого в качестве поверхностного материала, который отличается от основного материала по содержанию компонентов; выполняют наложение, для чего слиток для поверхностного материала размещают как поверхностный материал в заранее определенном положении с одной или обеих сторон слитка для основного материала, чтобы изготовить многослойный материал; и выполняют плакирование путем горячей прокатки, для чего прокатывают многослойный материал с получением плакированного материала.

Когда плакированный материал изготовлен с использованием таких операций, горячая прокатка при изготовлении элемента для поверхностного материала не нужна, так как в качестве элемента для поверхностного материала (поверхностного материала) применяется слиток для поверхностного материала. Таким образом, можно уменьшить число операций горячей прокатки и можно обеспечить снижение трудоемкости при выполнении технологических этапов, а также с легкостью контролировать состояние поверхности и плоскостность плакированного материала по сравнению с обычным способом изготовления плакированного материала, в котором при изготовлении поверхностного материала выполняют горячую прокатку. В дополнение к этому, так как слиток для поверхностного материала накладывают на слиток для основного материала, состояния поверхностей двух слитков идентичны, что приводит к улучшению сцепления. Более того, в связи с улучшением сцепления не требуется прокатки в несколько пропусков на этапе плакирования путем горячей прокатки.

В предпочтительном случае на этапе подготовки поверхностного материала, по меньшей мере, один из поверхностных материалов изготавливают на этапе нарезания, на котором слиток для поверхностного материала, изготовленный путем плавления и литья, разрезают с получением заранее определенной толщины.

Когда плакированный материал изготовлен с использованием таких операций, так как в качестве поверхностного материала применяется нарезанный поверхностный материал, то не требуется уменьшения толщины поверхностного материала путем горячей прокатки как в случае обычного плакированного материала, поэтому можно уменьшить число операций горячей прокатки и можно обеспечить снижение трудозатрат при выполнении технологических этапов, а также с легкостью контролировать состояние поверхности и плоскостность плакированного материала по сравнению с обычным способом изготовления плакированного материала.

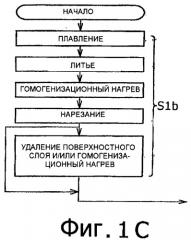

В предпочтительном случае слиток для поверхностного материала, изготовленный путем плавления и литья, дополнительно подвергают тепловой обработке с целью гомогенизации перед этапом резки. Когда плакированный материал изготовлен с использованием таких операций, устраняются внутренние напряжения в слитке для поверхностного материала, что приводит к улучшению плоскостности нарезанного поверхностного материала и улучшению сцепления между основным материалом и поверхностным материалом.

В предпочтительном случае на этапе нарезания слиток для поверхностного материала нарезают параллельно установочной поверхности этого слитка, который размещен горизонтально. Когда плакированный материал изготовлен с использованием таких операций, снижается до минимума влияние веса отрезанного куска или искажение геометрии (например, под действием силы, возникающей при падении отрезанного куска), поэтому улучшается плоскостность нарезанного поверхностного материала, что приводит к улучшению сцепления между основным материалом и поверхностным материалом.

В предпочтительном случае на этапе подготовки основного материала изготовленный слиток для основного материала подвергают, по меньшей мере, одному из следующего: нарезанию и тепловой обработке с целью гомогенизации. Когда плакированный материал изготовлен с использованием таких операций, улучшается состояние поверхности и плоскостность слитка для основного материала, что приводит к улучшению сцепления между основным материалом и поверхностным материалом.

В предпочтительном случае на этапе подготовки поверхностного материала изготовленный поверхностный материал подвергают, по меньшей мере, одному из следующего: нарезанию и тепловой обработке с целью гомогенизации. Когда плакированный материал изготовлен с использованием таких операций, улучшается состояние поверхности и плоскостность поверхностного материала, что приводит к улучшению сцепления между основным материалом и поверхностным материалом.

Предпочтительно, чтобы, по меньшей мере, один из поверхностных материалов имел плоскостность не хуже 1 мм на 1 м в направлении по длине. Когда плакированный материал изготовлен с использованием таких операций, можно дополнительно улучшить плоскостность поверхностного материала, поддерживая ее на уровне не хуже заранее определенного значения, что приводит к улучшению сцепления между основным материалом и поверхностным материалом.

Предпочтительно, чтобы, по меньшей мере, один из поверхностных материалов имел среднеарифметическое значение (Ra) шероховатости поверхности в диапазоне от 0,05 до 1,0 мкм. Когда плакированный материал изготовлен с использованием таких операций, маловероятно возникновение зазора между основным материалом и каждым из поверхностных материалов, что приводит к еще большему улучшению сцепления.

Предпочтительно, чтобы толщина слитка для основного материала находилась в диапазоне от 200 до 700 мм, а толщина поверхностного материала находилась в диапазоне от 3 до 200 мм. Когда плакированный материал изготовлен с использованием таких операций, можно подходящим образом регулировать скорость плакирования, задавая толщину слитка для основного материала и прокатанной пластины для поверхностного материала в определенных диапазонах.

Предпочтительно, чтобы металл, используемый в качестве основного материала, и металл, используемый в качестве поверхностного материала, представляли собой алюминий или алюминиевые сплавы. Когда плакированный материал изготовлен с использованием таких операций, в связи с тем, что металл, используемый в качестве основного материала, и металл, используемый в качестве поверхностного материала, представляют собой алюминий или алюминиевые сплавы, улучшается обрабатываемость на каждом этапе, улучшается сцепление между основным материалом и поверхностным материалом и можно подходящим образом регулировать скорость плакирования.

Предпочтительно, чтобы поверхностный материал состоял из множества слоев, и, по меньшей мере, один из слоев поверхностного материала был изготовлен с использованием этапа подготовки поверхностного материала.

В предпочтительном случае после этапа нарезания поверхность нарезанного поверхностного материала, имеющего заранее определенную толщину, дополнительно подвергают чистовой обработке поверхности. Когда поверхностный материал изготовлен с использованием таких операций, улучшаются состояние поверхности и плоскостность поверхностного материала, что приводит к улучшению сцепления между основным материалом и поверхностным материалом. Более того, улучшается соединяемость под давлением, что приводит к уменьшению числа проходов для соединения под давлением.

В предпочтительном случае чистовую обработку поверхности выполняют при помощи одного или более способов, выбираемых из следующего: резание, шлифование и полирование. Когда поверхностный материал изготовлен с использованием таких операций, улучшаются состояние поверхности и плоскостность поверхностного материала, что приводит к улучшению сцепления между основным материалом и поверхностным материалом. Более того, улучшается соединяемость под давлением, что приводит к уменьшению числа проходов для соединения под давлением.

В предпочтительном случае способ изготовления плакированного материала дополнительно включает в себя этап холодной прокатки, причем холодную прокатку выполняют после этапа горячей прокатки.

В предпочтительном случае, по меньшей мере, один слой поверхностного материала представляет собой наполнитель; наполнитель располагают таким образом, чтобы он находился на внешней поверхности плакированного материала; и, по меньшей мере, один слой поверхностного материала, включающий в себя наполнитель, изготавливают на этапе подготовки поверхностного материала.

В предпочтительном случае поверхностный материал содержит наполнитель и промежуточный материал, размещенный между основным материалом и наполнителем; наполнитель располагают таким образом, чтобы он находился на внешней поверхности плакированного материала; и, по меньшей мере, один слой поверхностного материала, включающий в себя наполнитель и промежуточный материал, изготавливают на этапе подготовки поверхностного материала.

В предпочтительном случае плакированный материал состоит из основного материала и поверхностных материалов, наложенных с обеих сторон основного материала; по меньшей мере, один слой поверхностных материалов на одной стороне основного материала представляет собой наполнитель, а, по меньшей мере, один слой поверхностных материалов на другой стороне основного материала представляет собой расходуемый материал, и наполнитель и расходуемый материал располагают таким образом, чтобы они находились на внешней поверхности с каждой стороны основного материала; и, по меньшей мере, один слой поверхностных материалов, включающий в себя наполнитель, и, по меньшей мере, один слой поверхностных материалов, включающий в себя расходуемый материал, изготавливают на этапе подготовки поверхностного материала соответственно.

В предпочтительном случае плакированный материал состоит из основного материала и поверхностных материалов, наложенных с обеих сторон основного материала; поверхностный материал на одной стороне основного материала содержит наполнитель и промежуточный материал, который размещен между основным материалом и наполнителем, а, по меньшей мере, один слой поверхностных материалов на другой стороне основного материала представляет собой расходуемый материал, и наполнитель и расходуемый материал располагают таким образом, чтобы они находились на внешней поверхности с каждой стороны основного материала; и, по меньшей мере, один слой поверхностных материалов, включающий в себя наполнитель и промежуточный материал, и, по меньшей мере, один слой поверхностных материалов, включающий в себя расходуемый материал, изготавливают на этапе подготовки поверхностного материала соответственно.

Чтобы решить упомянутые выше проблемы, согласно второму аспекту настоящего изобретения предлагается устройство для изготовления поверхностного материала, представляющее собой устройство для изготовления поверхностного материала, используемого в плакированном материале, состоящем из основного материала и одного или более слоев поверхностных материалов, наложенных с одной или более сторон основного материала, и это устройство содержит средство литья, плавящее металл, используемый в качестве поверхностного материала, который отличается от основного материала по содержанию компонентов, и разливающее поверхностный материал; средство резания слитков, режущее слиток для поверхностного материала, отлитый средством литья; и средство транспортировки, транспортирующее слиток для поверхностного материала между упомянутыми средствами, в котором средство резания слитков представляет собой средство нарезания, нарезающее слиток для поверхностного материала с получением заранее определенной толщины.

При использовании такого устройства для изготовления поверхностного материала слиток для поверхностного материала отливают при помощи средства литья и нарезают с получением заранее определенной толщины при помощи средства нарезания, которое представляет собой средство резания слитков. При этом слиток для поверхностного материала транспортируют между упомянутыми средствами при помощи средства транспортировки.

В предпочтительном случае средство нарезания представляет собой средство, нарезающее слиток для поверхностного материала, размещенный горизонтально, параллельно установочной поверхности упомянутого слитка.

При использовании такого устройства для изготовления поверхностного материала слиток для поверхностного материала отливают при помощи средства литья и нарезают с получением заранее определенной толщины параллельно установочной поверхности упомянутого слитка, размещенного горизонтально, при помощи средства нарезания, которое представляет собой средство резания слитков. При этом слиток для поверхностного материала транспортируют между упомянутыми средствами при помощи средства транспортировки.

В предпочтительном случае устройство для изготовления поверхностного материала дополнительно включает в себя средство чистовой обработки поверхности, выполняющее чистовую обработку поверхности у поверхностного материала, имеющего заранее определенную толщину, который нарезан при помощи средства резания слитков.

При использовании такого устройства для изготовления поверхностного материала слиток для поверхностного материала отливают при помощи средства литья и нарезают с получением заранее определенной толщины при помощи средства нарезания, которое представляет собой средство резания слитков. При этом поверхностный материал, имеющий заранее определенную толщину, который нарезан при помощи средства резания слитков, подвергают чистовой обработке поверхности при помощи средства чистовой обработки поверхности, и слиток для поверхностного материала или поверхностный материал транспортируют между упомянутыми средствами при помощи средства транспортировки.

В предпочтительном случае устройство для изготовления поверхностного материала дополнительно снабжено средством тепловой обработки с целью гомогенизации, выполняющим тепловую обработку с целью гомогенизации слитка для поверхностного материала, отлитого при помощи средства литья. При использовании такого устройства для изготовления поверхностного материала слиток для поверхностного материала, отлитый при помощи средства литья, подвергают тепловой обработке с целью гомогенизации при помощи средства тепловой обработки с целью гомогенизации.

В предпочтительном случае средство резания слитков включает в себя средство нарезания и средство отрезания, отрезающее переднюю и заднюю части слитка для поверхностного материала с получением заранее определенной толщины. При использовании такого устройства для изготовления поверхностного материала слиток для поверхностного материала имеет заранее определенную длину из-за отрезания передней и задней его частей при помощи средства отрезания, и нарезан с получением заранее определенной толщины при помощи средства нарезания.

Чтобы решить упомянутые выше проблемы, согласно третьему аспекту настоящего изобретения предлагается поверхностный материал для плакированного материала, представляющий собой поверхностный материал для плакированного материала, который используют в способе изготовления плакированного материала согласно первому аспекту настоящего изобретения, отличающийся тем, что этот поверхностный материал для плакированного материала состоит из одного или более слоев; каждый слой поверхностного материала изготовлен из металла, отличающегося от основного материала по содержанию компонентов; и, по меньшей мере, один слой поверхностного материала имеет литую микроструктуру при наложении этого материала с одной или более сторон основного материала.

Когда поверхностный материал имеет такую структуру, можно с легкостью контролировать состояние поверхности и плоскостность, так как, по меньшей мере, один слой этого материала имеет литую микроструктуру. В результате при наложении основного материала и поверхностного материала друг на друга маловероятно возникновения зазора между основным материалом и поверхностным материалом, либо между поверхностными материалами, что приводит к улучшению сцепления и соединяемости под давлением. В частности, так как поверхности основного материала и поверхностного материала, которые накладывают друг на друга, идентичны по кристаллической структуре, можно улучшить сцепление между ними. Кроме того, благодаря улучшенному сцеплению, можно улучшить соединяемость под давлением на этапе плакирования путем горячей прокатки обоих материалов и уменьшить число пропусков для соединения под давлением, что приводит к увеличению объема выпуска и повышению эффективности производства. В дополнение к этому не требуется изготавливать поверхностный материал путем горячей прокатки как в случае обычного плакированного материала, поэтому можно уменьшить число операций горячей прокатки и обеспечить снижение трудозатрат при выполнении технологических этапов. Более того, так как горячая прокатка не выполняется, то уменьшается толщина оксидной пленки, что приводит к улучшению сцепления между основным материалом и поверхностным материалом. В результате можно улучшить коррозионную стойкость плакированного материала.

Предпочтительно, чтобы поверхностный материал состоял из алюминиевого сплава серии 1000, соответствующего стандарту JIS (Japan Industrial Standard - японский промышленный стандарт), либо из различных алюминиевых сплавов, не указанных в стандарте JIS. Примеры алюминиевых сплавов, не указанных в стандарте JIS, включают в себя: систему Al-Mn, систему Al-Mn-Cu, систему Al-Mn-Si, систему Al-Mn-Cu-Si, систему Al-Mn-Mg, систему Al-Mn-Mg-Cu, систему Al-Mn-Mg-Si, систему Al-Mn-Mg-Cu-Si, систему Al-Zn, систему Al-Mg-Zn, систему Al-Si-Zn, систему Al-Si-Mn-Zn, систему Al-Si-Mg-Zn, систему Al-Si-Mn-Mg-Zn, систему Al-Mn-Zn, систему Al-Mn-Si-Zn, сплав Al-3-10 Si и сплав Al-3-10 Si-Zn. Такие алюминиевые сплавы могут дополнительно содержать 0,05%-0,3% Sc, 0,05%-0,3% Zr, 0,05%-0,3% Ti или 0,001%-0,1% Sr. Когда поверхностный материал имеет такую структуру, можно улучшить его обрабатываемость, поэтому можно подходящим образом регулировать скорость плакирования при изготовлении плакированного материала, а также можно дополнительно улучшить сцепление между основным материалом и поверхностным материалом при их наложении друг на друга.

Предпочтительно, чтобы, по меньшей мере, один слой поверхностного материала имел литую микроструктуру, а его толщина находилась в диапазоне от 10 до 250 мм. Когда поверхностный материал имеет такую структуру, можно подходящим образом регулировать скорость плакирования при изготовлении плакированного материала, задавая толщину поверхностного материала, имеющего литую микроструктуру, в определенном диапазоне.

Согласно четвертому аспекту настоящего изобретения предлагается способ изготовления плакированного материала, состоящего из основного материала и двух или более поверхностных материалов, наложенных друг на друга с одной или обеих сторон упомянутого основного материала, содержащий следующие этапы: подготавливают основной материал, для чего изготавливают слиток для основного материала путем плавления и литья металла, используемого в качестве основного материала; подготавливают поверхностный материал, для чего изготавливают слиток для поверхностного материала путем плавления и литья металла, используемого в качестве поверхностного материала, который отличается от металла, используемого в качестве основного материала, по содержанию компонентов; подготавливают прокатанную пластину для поверхностного материала, для чего изготавливают прокатанную пластину для поверхностного материала путем последующей горячей прокатки слитка для поверхностного материала; выполняют наложение, для чего изготавливают многослойный материал путем размещения слитка для поверхностного материала и прокатанной пластины для поверхностного материала в качестве поверхностных материалов в заранее определенном положении с одной или обеих сторон слитка для основного материала; и выполняют плакирование путем горячей прокатки, для чего прокатывают многослойный материал с получением плакированного материала.

Когда плакированный материал изготовлен с использованием таких операций, выполнения горячей прокатки при изготовлении элемента для поверхностного материала не требуется, так как в качестве одного из нескольких элементов для поверхностного материала (поверхностных материалов) применяется слиток для поверхностного материала. Таким образом, можно уменьшить число операций горячей прокатки при изготовлении нескольких элементов для поверхностного материала по сравнению с обычным способом изготовления плакированного материала, что позволяет с легкостью контролировать состояние поверхности и плоскостность плакированного материала, а также обеспечить снижение трудозатрат при выполнении технологических этапов. В дополнение к этому, так как слиток для поверхностного материала накладывают на слиток для основного материала, состояния поверхностей двух слитков идентичны, что приводит к улучшению сцепления. Более того, в связи с улучшением сцепления не требуется прокатки в несколько проходов на этапе плакирования путем горячей прокатки. Вдобавок, в связи с тем, что в качестве элемента для поверхностного материала используется горячекатаная пластина, можно применять поверхностный материал и устройство для изготовления этого материала, используемые в обычном способе изготовления плакированного материала.

Предпочтительно, чтобы толщины слитка для поверхностного материала и горячекатаной пластины для поверхностного материала находились в диапазоне от 3 до 200 мм.

Эффект изобретения

Согласно способу изготовления плакированного материала, соответствующему первому аспекту настоящего изобретения, вследствие уменьшения числа операций горячей прокатки при изготовлении плакированного материала, можно с легкостью контролировать состояние поверхности и плоскостность элемента для поверхностного материала (поверхностного материала), а также обеспечить высокую эффективность производства, в результате чего можно изготавливать плакированный материал, для которого маловероятно ухудшение сцепления между основным материалом и поверхностным материалом. В дополнение к этому, так как нет необходимости в прокатке в несколько проходов, можно изготавливать плакированный материал с высокой эффективностью производства.

Согласно устройству для изготовления поверхностного материала, соответствующему второму аспекту настоящего изобретения, поверхностный материал изготавливают путем нарезания при помощи средства нарезания, поэтому не требуется уменьшать толщину этого материала путем горячей прокатки, как в случае обычного плакированного материала, в результате чего можно обеспечить снижение трудозатрат при выполнении технологических этапов, если не используется средство горячей прокатки при изготовлении поверхностного материала. В дополнение к этому можно изготавливать плакированный материал, у которого можно с легкостью контролировать состояние поверхности и плоскостность, можно уменьшить толщину оксидной пленки, мала вероятность ухудшения сцепления при наложении поверхностного материала на основной материал, имеется высокая коррозионная стойкость.

В части поверхностному материалу для изготовления плакированного материала, соответствующему третьему аспекту настоящего изобретения, можно отметить, что так как, по меньшей мере, один слой поверхностного материала имеет литую микроструктуру, маловероятно ухудшение сцепления при наложении поверхностного материала на основной материал, в результате чего можно изготовить плакированный материал с превосходным сцеплением и обеспечить высокую эффективность производства. В дополнение к этому, так как не требуется изготавливать поверхностный материал путем горячей прокатки, как в случае обычного плакированного материала, то можно получить плакированный материал, у которого можно с легкостью контролировать состояние поверхности и плоскостность, можно уменьшить толщину оксидной пленки, мала вероятность ухудшения сцепления между основным материалом и поверхностным материалом; и имеется высокая коррозионная стойкость, а также можно уменьшить число операций горячей прокатки по сравнению с обычным способом изготовления плакированного материала, в результате чего можно обеспечить снижение трудозатрат при выполнении технологических этапов.

Согласно способу изготовления плакированного материала, соответствующему четвертому аспекту настоящего изобретения, так как в качестве одного из элементов для поверхностного материала (поверхностных материалов) используют горячекатаную пластину для поверхностного материала, можно получить плакированный материал, у которого можно с легкостью контролировать состояние поверхности и плоскостность, мала вероятность ухудшения сцепления между основным материалом и поверхностным материалом, а также высока эффективность его производства. В дополнение к этому можно изготавливать плакированный материал с низкой себестоимостью.

Краткое описание чертежей

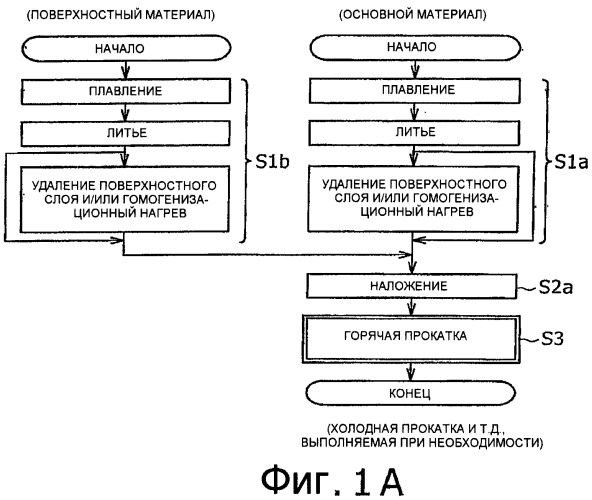

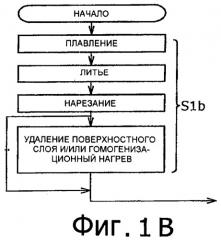

Фиг.1А-фиг.1С представляют собой схемы, иллюстрирующие последовательность операций в способах изготовления плакированного материала согласно первому варианту реализации настоящего изобретения.

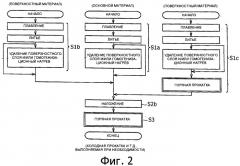

Фиг.2 - схема, иллюстрирующая последовательность операций в способе изготовления плакированного материала согласно второму варианту реализации настоящего изобретения.

Фиг.3А-фиг.3D представляют собой поперечные сечения, иллюстрирующие структуру плакированного материала согласно настоящему изобретению.

Фиг.4 - схема, иллюстрирующая в общих чертах этап подготовки основного материала или этап подготовки поверхностного материала.

Фиг.5 - схема, иллюстрирующая в общих чертах этап подготовки основного материала или этап подготовки поверхностного материала.

Фиг.6 - схема, иллюстрирующая в общих чертах этап подготовки основного материала или этап подготовки поверхностного материала.

Фиг.7А и 7В - схемы, иллюстрирующие в общих чертах способ нарезания слитка.

Фиг.8А - схема, иллюстрирующая структуру многослойного материала при наложении.

Фиг.8В - схема, иллюстрирующая в общих чертах этап плакирования путем горячей прокатки.

Фиг.9А и 9В - схемы, иллюстрирующие последовательности операций в способах изготовления плакированного материала для теплообменников согласно третьему варианту реализации настоящего изобретения.

Фиг.10А-10F представляют собой поперечные сечения, иллюстрирующие структуру плакированного материала, предназначенного для использования в теплообменниках, согласно третьему варианту реализации настоящего изобретения.

Фиг.11 - вид в перспективе плакированного материала согласно настоящему изобретению.

Фиг.12 - схема, иллюстрирующая устройство для изготовления поверхностного материала, соответствующее настоящему изобретению.

Фиг.13 - схема, иллюстрирующая другой вариант устройства для изготовления поверхностного материала, соответствующего настоящему изобретению.

Фиг.14 - схема, иллюстрирующая последовательность операций в обычном способе изготовления плакированного материала.

Ссылочные обозначения:

S1a - этап подготовки основного материала;

S1b - этап подготовки поверхностного материала;

S1c - этап прокатки поверхностного материала;

S2a и S2b - этап наложения;

S3 - плакирование горячей прокаткой;

1а, 1b, 1с и 1d - плакированный материал;

2 - основной материал;

3 и 4 - поверхностный материал;

17, 25, 34 и 35 - слиток (слиток для основного материала, слиток для поверхностного материала).

Предпочтительные варианты реализации изобретения

Далее способ изготовления плакированного материала, соответствующий настоящему изобретению, будет описан подробно со ссылкой на сопровождающие чертежи. Из чертежей, на которые производится ссылка, Фиг.1А, 1В, 1С и Фиг.2 представляют собой схемы, иллюстрирующие последовательность операций в способах изготовления плакированного материала; Фиг.3А-Фиг.3D представляют собой поперечные сечения, иллюстрирующие структуру плакированного материала; Фиг.4 - Фиг.7 представляют собой схемы, иллюстрирующие в общих чертах этап подготовки основного материала или этап подготовки поверхностного материала; Фиг.8А представляет собой схему, иллюстрирующую структуру многослойного материала при наложении; и Фиг.8В представляет собой схему, иллюстрирующую в общих чертах этап плакирования путем горячей прокатки.

Способ изготовления плакированного материала, соответствующий настоящему изобретению, может быть использован при любом плакировании до тех пор, пока плакированный материал состоит из основного материала и одного или более поверхностных материалов, которые накладывают с одной или обеих сторон основного материала, в результате чего может быть изготовлен такой плакированный материал. В данном случае число слоев плакированного материала ничем не ограничивается, и данный способ в предпочтительном случае может быть использован для двухслойного плакированного материала 1а, в котором одна сторона основного материала 2 покрыта одним поверхностным материалом 3, как показано на фиг.3А; трехслойного плакированного материала 1b, в котором обе стороны основного материала 2 соответственно покрыты двумя поверхностными материалами 3 и 3, как показано на фиг.3B; трехслойного плакированного материала 1с, в котором одна сторона основного материала 2 покрыта двумя поверхностными материалами 3 и 3, как показано на фиг.3С; и трехслойного плакированного материала 1d, в котором обе стороны основного материала 2 соответственно покрыты поверхностным материалом 3 и обычным поверхностным материалом 4 (поверхностным материалом, изготовленным из прокатанной пластины), как показано на фиг.3D; и так далее. Однако нет необходимости говорить, что способ с выгодой может быть использован к плакированному материалу, имеющему еще больше слоев, а именно к плакированному материалу, содержащему четыре или более слоев.

В плакированном материале, соответствующем настоящему изобретению, металл, используемый в качестве основного материала, и металл, используемый в качестве поверхностного материала, отличаются друг от друга по содержанию компонентов. Металлы, отличающиеся по содержанию компонентов, включают в себя металлы одного типа, отличающиеся по содержанию компонентов, и металлы разного типа, отличающиеся по содержанию компонентов.

Под металлами одного типа, отличающимися по содержанию компонентов, понимаются металлы, у которых основой являются металлы одного типа, а содержание компонентов отли