Устройство для разрезания покрышек

Иллюстрации

Показать всеУстройство для разрезания покрышек по одной или одновременно по нескольким линиям реза включает металлический цилиндр с выемками и расположенные соответственно выемкам заточенные дисковые металлические лезвия с толщинами, большими ширин выемок в цилиндре. Металлические лезвия установлены посредством подшипников и эксцентрика на поворотном валу. Поворотный вал выполнен с возможностью поворота на 180° и фиксации в этом положении, а также с возможностью подвода лезвий до полного контакта с боковыми гранями кольцевых выемок и отвода лезвий от цилиндра для образования зазора между ними. Причем ширина зазора и величина эксцентриситета выбраны из следующих соотношений: Z≥H и , где Z - ширина зазора между наружной поверхностью цилиндра и режущими кромками лезвий; Н - наибольшая толщина разрезаемого материала; а - величина эксцентриситета, в - ширина выемки; β - угол между образующими конических поверхностей лезвия. Изобретение обеспечивает возможность полного рассечения как лентообразных заготовок, так и замкнутых кольцеобразных изделий, а также снижение нагрузок на валы цилиндра и дисковых лезвий в начальный период, когда осуществляется врезание лезвий в стенку из армированного материала. 3 ил.

Реферат

Заявляемое изобретение относится к машиностроению, а именно к оборудованию, имеющему один или несколько (два и более) режущих элементов и предназначенному для разрезания по одной или одновременно по нескольким (двум и более) линиям реза автомобильных покрышек и их частей, например каркарсно-брекерно-протекторного браслета покрышки, изготовленного из слоистого материала, включающего несколько слоев резины, армированной текстильным и металлическим кордом.

Аналогом заявляемого изобретения является устройство для одновременного разрезания по нескольким линиям реза армированного композиционного материала, включающее металлический цилиндр с выемками и расположенные соответственно выемкам заточенные дисковые металлические лезвия, толщина которых больше ширин выемок в цилиндре, причем при осуществлении разрезания материала лезвия плотно касаются своими боковыми гранями боковых стенок соответствующих выемок (см. патент RU №62557 U1, 27.04.2007). Существенные признаки аналога «металлический цилиндр с выемками, дисковые металлические лезвия» совпадают с существенными признаками заявляемого изобретения.

Недостатком аналога является неэффективность одновременного разрезания по одной или нескольким линиям реза кольцевых металлокордных оболочек, например покрышек и каркасно-брекерно-протекторных браслетов, поскольку для начала устойчивого и эффективного разрезания оболочки одновременно по всем линиям реза необходимо все лезвия сначала продавить радиально металлическому цилиндру с выемками через стенку оболочки до полного касания всех лезвий боковых стенок выемок, для чего требуется достаточно большое усилие и мощный механизм прижатия лезвий к стенке оболочки.

Прототипом заявляемого изобретения является устройство для резки рулонов изоляционной ленты, содержащее станину, дисковый с двухсторонней симметричной заточкой нож, через редуктор связанный с электродвигателем, причем нож закреплен на приводном валу редуктора с эксцентриситетом, а оптимальный диаметр ножа в 4-5 раз больше диаметра разрезаемого рулона. Существенные признаки прототипа «дисковый металлический нож с двухсторонней симметричной заточкой, установленный на валу с эксцентриситетом» совпадают с существенными признаками заявляемого изобретения.

Недостатком прототипа является невозможность его использования для разрезания по окружности изделий кольцевой формы и большого диаметра, какими являются покрышки пневматических шин, поскольку для разрезания покрышек даже самого маленького размера с помощью такого технического решения потребовался бы дисковый нож с диаметром более 2,3 м, что совершенно неприемлемо.

Задачей, на решение которой направлено заявляемое устройство, является обеспечение устойчивого и эффективного разрезания по одной или одновременно по нескольким линиям реза кольцевых армированных, например, металлокордом оболочек (покрышек и каркасно-брекерно-протекторных браслетов) независимо от количества армирующих слоев и соотношений геометрических размеров и прочностных характеристик текстильного и металлического корда с габаритными размерами устройства, а также снижение нагрузок на рабочие органы устройства (металлический цилиндр с выемками и дисковые металлические лезвия) и возможность полного рассечения разрезаемого материала в зоне резания при его последовательной подаче в направлении реза.

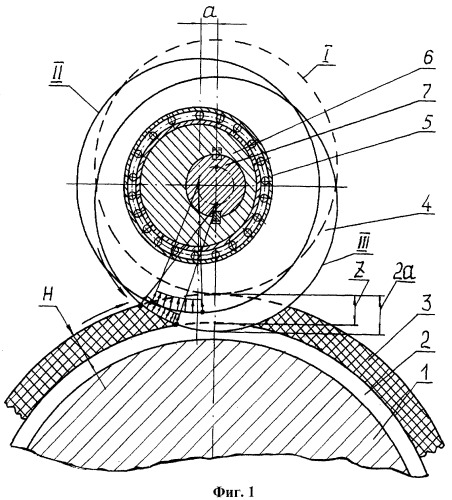

Для достижения указанного технического результата устройство для разрезания по одной или одновременно по нескольким линиям реза, содержащее металлический цилиндр с выемками, и соответствующие выемкам дисковые металлические лезвия, причем толщина металлических лезвий больше толщин соответствующих выемок в цилиндре, выполнено с посадкой дисковых металлических лезвий на поворотный вал с эксцентриситетом «а» относительно оси поворотного вала, обеспечивающим в одном крайнем положении поворотного вала (положение III на фиг.1) плотное прилегание лезвий к боковым граням выемок в металлическом цилиндре, а в другом положении (положение I на фиг.1) обеспечивающим между наружной поверхностью металлического цилиндра и режущими кромками лезвий зазор шириной Z≥H, а величина эксцентриситета удовлетворяет соотношению

.

Это обеспечивает свободное надевание кольцевого изделия (покрышки или каркасно-брекерно-протекторного браслета) на металлический цилиндр. Эксцентриковый вал металлических лезвий снабжен приводом (не показан) для его поворота в положения I, II и III. Здесь Z - ширина зазора между наружной поверхностью цилиндра и режущими кромками лезвий; Н - наибольшая толщина разрезаемого материала; в - ширина выемки; β - угол между образующими конических поверхностей лезвия; а - величина эксцентриситета.

На фиг.1 представлено устройство для разрезания и три положения режущих кромок лезвий: I - положение, при котором лезвия не касаются разрезаемого материала; II - положение, при котором лезвия частично прорезали стенку материала кольцевой оболочки; III - положение, при котором лезвия полностью прорезали стенку оболочки, что соответствует началу установившегося процесса резания.

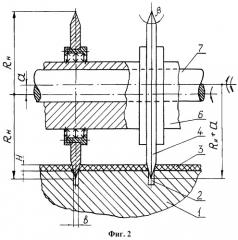

На фиг.2 представлено сечение устройства для разрезания (вид сбоку, острия лезвий контактируют с краями выемок), показано два лезвия.

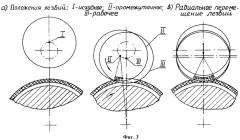

На фиг.3 представлены те же взаимные положения металлического цилиндра с кольцевыми выемками, разрезаемого материала и режущих лезвий, что и на фиг.1, а также схемы силового взаимодействия между разрезаемым материалом и лезвиями при разрезании по предлагаемому изобретению (фиг.3, а) и по известным техническим решениям (фиг.3, в).

Устройство включает приводной металлический цилиндр 1 с кольцевыми выемками 2, предназначенный для размещения на нем кольцевой армированной резинокордной оболочки 3, металлические лезвия 4, установленные посредством подшипников 5 и эксцентрика 6 на поворотном валу 7, снабженном устройством для поворота на 180° (не показано), с возможностью подвода лезвий до полного контакта с боковыми гранями кольцевых выемок 2 и отвода лезвий от цилиндра для образования зазора между ними для свободного надевания разрезаемой оболочки на металлический цилиндр, причем ширина зазора и величина эксцентриситета выбраны из следующих соотношений:

Z≥H и

,

где Z - ширина зазора между наружной поверхностью цилиндра и режущими кромками лезвий; Н - наибольшая толщина разрезаемого материала; в - ширина выемки; β - угол между образующими конических поверхностей лезвия; а - величина эксцентриситета.

Способ разрезания, используемый в заявляемом устройстве, заключается в следующем. Через зазор между лезвиями и цилиндром продевается кольцевая оболочка, после чего поворотный вал лезвий приближается к наружной поверхности кольцевой оболочки и лезвиями прижимает ее к наружной поверхности металлического цилиндра, после чего поворотный вал с помощью специального привода поворачивается на 180° и фиксируется в этом положении (причем одновременно с поворотом вала лезвий вращается и цилиндр с разрезаемой оболочкой). При этом лезвия подходят к разрезаемому материалу по касательной к их окружностям, постепенно врезаясь в материал, и, входя в полный контакт с боковыми гранями выемок цилиндра, обеспечивают с этого момента установившийся процесс разрезания при совместном вращении цилиндра и лезвий.

Установка лезвий с эксцентриситетом на поворотном валу обеспечивает возможность разрезания как лентообразной заготовки (браслета, предварительно разрезанного по меридиану), так и кольцевой замкнутой армированной заготовки. За счет постепенного подвода лезвий по траектории окружности с помощью поворотного вала и эксцентрика обеспечивается плавное врезание лезвий в материал и вход их в контакт с кольцевыми выемками цилиндра, после чего разрезание происходит в установившемся режиме вплоть до полного разрезания оболочки по всей длине ее окружности. Одновременное вращение цилиндра и поворотного вала в направлении движения разрезаемого материала в зону резания обеспечивает сначала надежное врезание лезвий в материал и его затягивание в зону резания, а затем и полное разрезание оболочки по всем линиям реза. Кроме того, при одновременном вращении цилиндра и подводе режущих кромок лезвий к разрезаемому материалу по касательной снижаются нагрузки на валы цилиндра и лезвий, поскольку при таком способе резания линия реза, а следовательно, и суммарное усилие резания в начальный момент (до установившегося режима резания) будут меньше, чем при радиальном подводе лезвий, так как при таком взаимном движении цилиндра и поворотного вала рез материала в любой момент времени осуществляется лишь передней частью режущей кромки, т.е. только на входе в зону резания.

Устройство для разрезания покрышек по одной или одновременно по нескольким линиям реза, включающее металлический цилиндр с выемками и расположенные соответственно выемкам заточенные дисковые металлические лезвия с толщинами, большими ширин выемок в цилиндре, отличающееся тем, что металлические лезвия установлены посредством подшипников и эксцентрика на поворотном валу, выполненном с возможностью поворота на 180° и фиксации в этом положении, а также с возможностью подвода лезвий до полного контакта с боковыми гранями кольцевых выемок и отвода лезвий от цилиндра для образования зазора между ними, причем ширина зазора и величина эксцентриситета выбраны из следующих соотношений: Z≥H и , где Z - ширина зазора между наружной поверхностью цилиндра и режущими кромками лезвий; Н - наибольшая толщина разрезаемого материала; а - величина эксцентриситета, в - ширина выемки; β - угол между образующими конических поверхностей лезвия.