Способ изготовления оболочек отрицательной кривизны

Иллюстрации

Показать всеИзобретение относится к области обработки пластмасс, а именно к изготовлению оболочек отрицательной кривизны из различных термопластов (полиэтилена, ПВХ-а, оргстекла-ПММА, ПК-поликарбоната, ПТФЭ-а и др.). Способ заключается в том, что оба конца элемента ориентированного или термоусадочного трубчатого термопласта со вложенными в его концы жесткими дисками (например, металлическими) с распором, нагревают раздельно до высокоэластического состояния, а затем все устройство нагревают также до начала высокоэластического состояния и резко останавливают нагрев. При такой обработке трубчатый ориентированный или термоусадочный элемент герметично жестко зажимается в дисках, а между дисками воспринимает форму отрицательной кривизны, в частности (в данном случае) близкую к катеноиду. После снятия с каркаса может быть использован как сам катеноид, так и его составные части, разделенные путем механической обработки на другие оболочки отрицательной кривизны. Технический результат при использовании заявленного изобретения позволяет использовать его в архитектуре и строительстве, а также в научно-исследовательских целях для прочностных испытаний оболочек в машиностроении. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области обработки пластмасс, а именно к изготовлению оболочек отрицательной кривизны из различных термопластов (полиэтилена, ПВХ-а, оргстекла-ПММА, ПК-поликарбоната, ПТФЭ-а и др.).

Может быть использовано в архитектуре и строительстве, а также в научно-исследовательских целей в машиностроении.

Для образования различных форм оболочек подана заявка на изобретение: «Оболочковая конструкция и способ ее изготовления» №2005140852/11 от 10.07.2007, в которой оболочковая конструкция, содержащая каркас из связанных между собой продольных и поперечных армирующих элементов, монолитно скрепленных газонаполненным материалом, образующим оболочку заданной кривизны, отличается тем, что оболочка имеет дополнительный формообразующий слой, скрепленный с каркасом.

Недостатком такого способа является многосложность этапов изготовления оболочки:

- каркас собирается из продольных и поперечных армирующих элементов;

- армирующие элементы монолитно скрепляются газонаполненным материалом;

- будущая оболочка снабжается дополнительным формообразующим слоем, прикрепленным к каркасу.

Недостатком такого способа является также большая материалоемкость:

- наличие продольных и поперечных армирующих элементов;

- монолитно скрепляющий газонаполненный материал;

- дополнительная формообразующая оснастка.

Подана заявка на изобретение №94030083 от 11.08.1994 на тему: «Опалубка для возведения оболочек криволинейной формы и способ ее изготовления».

По данной заявке сыпучий материал, например песок, укладывают на основание, а поверхности песка задают требуемую кривизну. Затем песок увлажняют жидкостью (водой) и внутрь песка, через теплообменник, пропускают холод. Жидкость замерзает, и опалубочная поверхность становится прочной и твердой, способной воспринять нагрузку от накладываемого на нее бетона оболочки. Распалубка производится путем размораживания воды.

Недостатки такого способа следующие:

- поверхности песка невозможно придать требуемую кривизну - песок осыплется, а в случае увлажнения, поверхность будет напоминать лунную - со следами метеоритов;

- пропускание холода замедлит процесс твердения бетона; как известно, на заводах ЖБИ бетон твердеет под действием горячего пара.

Имеется заявка на изобретение №93018659 «Опалубка регулируемой кривизны и способ ее изготовления» от 08.04.1993.

Изобретение относится к строительству. Для создания опалубки, обладающей простотой в изготовлении и распалубке, опалубка содержит гибкие упругие нити и установленные на них опалубочные щиты. На опалубочные щиты опирается гибкая оболочка, на которую укладывают бетонную смесь. Гибкие упругие нити закреплены на опорах. Опалубку выводят в рабочее положение путем натяжения гибких упругих нитей на опорах

Недостатки следующие:

- сложность конструкции опалубки: гибкие нити с установленными на них опалубочными щитами; сверху щитов гибкая оболочка, а затем только укладывается бетонная смесь;

- длительность технологического процесса изготовления оболочки: закрепление гибких нитей с возможностью регулировки их натяжения; укладка опалубочных щитов; укладка бетонной смеси по гибкой оболочке (видимо, по мягкой прорезиненной).

Имеется патент РФ №2255864 от 10.07.2005. «Способ изготовления ребристых оболочек отрицательной кривизны».

По данному способу два листа термопласта (ориентированный и обычный) зажимаются между элементами двойного каркаса (по изобретению двойные арочные элементы) и нагреваются до высокоэластического состояния. В результате распалубки получаются две оболочки: верхняя с гладкой поверхностью, а нижняя - с ребрами.

Недостатки изобретения заключаются в следующем:

- каркас предполагается двойным - для зажима обоих листов термопласта (обычного и термоусадочного), что увеличивает дороговизну способа (лишний элемент каркаса и зажимные приспособления) и добавляет лишний технологический этап - процесс зажима;

Прототипом данной заявки является изобретение по авторскому свидетельству №625231 от 26.07.1997 года, М.кл. G09B 23/00

«Способ моделирования поверхностей объемных тел».

Оболочку выполняют из термоусадочной полиэтиленовой пленки, а после прижатия ее к каркасу нагревают до 100°С в течение 1-2 мин, охлаждают и снимают с каркаса.

Способ моделирования осуществляют следующим образом:

- заготовку вырезают из плоского полотнища и зажимают в каркасе;

- после этого пленку с каркасом нагревают до 100°С в течение 1-2 минут.

При остывании размягченная пленка, стремясь сократить площадь своей поверхности, принимает искривленную форму. После снятия искривленной стенки с каркаса модель готова и м.б. легко переформирована.

Такой способ изготовления моделей (оболочек) обладает следующими недостатками:

- каркас 2, для изготовления моделей 1 является неразъемным, а цельным (по чертежу), следовательно, съем готовых моделей (оболочек) является проблематичным, а иногда и невозможным (исходя из практического опыта авторов);

- применение для моделирования только заготовок из плоского полотнища термоусадочной полиэтиленовой пленки значительно ограничивает класс полимеров, где кроме ПЭ имеются и другие термопласты, такие как ПВХ, ПММА, полистирол, поликарбонат и др.;

- невозможность получения герметичности внутреннего объема моделей, т.к. модели изготавливаются из плоских полотнищ;

- потребность в зажимных устройствах 3, что предполагает дороговизну данного способа и лишний технологический процесс.

Изобретение направлено на изготовление оболочек отрицательной кривизны.

Результат достигается тем, что в способе изготовления оболочек отрицательной кривизны, включающем укладку и закрепление термоусадочного термопласта в пространственном каркасе и совместного нагрева каркаса с термопластом, отличающемся тем, что трубчатый элемент термоусадочного термопласта сначала нагревается с одного конца до высокоэластического состояния и при этом зажимает верхнее кольцо каркаса, затем нагревается до высокоэластического состояния с другого конца, зажимая в себе нижнее кольцо (хотя нагрев может быть осуществлен одновременно с обоих концов), а затем с зажатыми обоими кольцами, скрепленными разборным сердечником, вся система вновь нагревается до начала высокоэластического состояния средней части будущей оболочки отрицательной кривизны.

Способ отличается тем, что каркас разбирается путем вывинчивания стержней с разборного сердечника, а готовая оболочка остается с двумя кольцами (верхним и нижним). Отличается и тем, что оболочка отрицательной кривизны с двумя зажатыми кольцами подвергается внутреннему давлению (пневмо- или гидро) для статических механических испытаний.

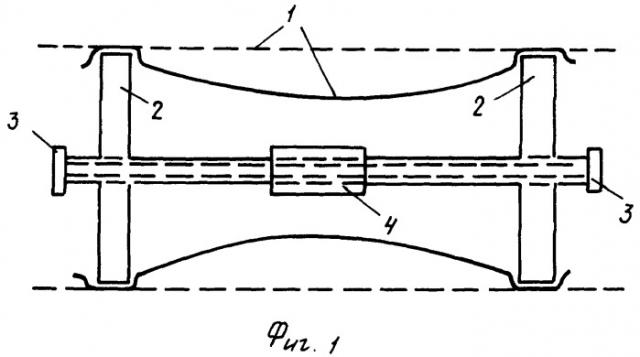

Способ изготовления оболочек отрицательной кривизны поясняется чертежами, где на фиг.1 цифрами обозначено: 1 - штрихпунктирной линией термоусадочный трубчатый элемент в исходном состоянии, сплошной линией - отформованная оболочка, 2 - правое и левое кольца из жесткого материала (например, сталь, алюминий или др) с внутренней резьбой, 3 - стержни (правый и левый) с наружной резьбой по всей длине из жесткого материала (из стали, алюминия или др.), 4 - жесткий металлический разборный сердечник с внутренней резьбой из стали или алюминия.

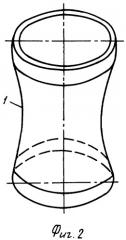

На фиг.2 показана готовая оболочка отрицательной кривизны, в данном случае, в форме катеноида.

Как известно, из катеноида путем механических воздействий (резки вдоль образующей) можно получить геликоид, а также несколько других самостоятельных оболочек отрицательной кривизны способом резки вдоль, поперек или по произвольной кривой.

Способ изготовления оболочек отрицательной кривизны из термоусадочных трубчатых элементов осуществляется в следующей последовательности:

- собирается пространственно-жесткий каркас, состоящий из двух колец с внутренней резьбой 2 и двух стержней с наружной резьбой 3, соединенных через разборный сердечник с внутренней резьбовой нарезкой 4;

- на пространственно-жесткий каркас, состоящий из элементов 2, 3, 4, надевается термоусадочный трубчатый элемент 1, причем трубчатый элемент 1, выполняется с напуском на оба конца на величину, равную 1/5 (ориентировочно) диаметра колец 2;

- оба конца системы, состоящей из элементов 1, 2, 3, включая внутренние части, на небольшую глубину (ориентировочно на 4-5 мм), одновременно или поочередно подвергаются нагреву до достижения термоусадочным трубчатым элементом 1 высокоэластического состояния;

- при достижении термоусадочным трубчатым элементом 1 высокоэластического состояния, трубчатый элемент 1 на обоих концах, начинает сокращать площадь своей поверхности, герметично и жестко обхватывает правое и левое кольца 2, при этом полностью срабатывают термоусадочные свойства;

- далее подвергается нагреву средняя часть системы, состоящей из элементов 1, 2, 3, 4; при этом средняя часть термоусадочного трубчатого элемента 1, достигая высокоэластического состояния, сокращая площадь своей поверхности, воспринимает форму оболочки отрицательной кривизны, в частности форму катеноида или близкую к ней;

- при этом процессе отработавшие концы (правый и левый) трубчатого термоусадочного элемента 1, захватившие герметично и жестко правое и левое кольца 2, служат в качестве зажимов при образовании в средней части оболочки отрицательной кривизны.

Технико-экономические преимущества предлагаемого изобретения состоят в следующем:

- отпадает необходимость в каких-либо зажимных приспособлениях для крепления термоусадочного трубчатого элемента к каркасу;

- готовая оболочка легко снимается с каркаса путем вывинчивания стержней с сердечника и обрезки отработавшихся концов трубчатого элемента 1;

- создается возможность получения оболочки отрицательной кривизны со внутренним герметичным пространством в случае заглушения в обоих кольцах резьбовых отверстий;

- в случае заглушения резьбового отверстия только у одного кольца и установки входного ниппеля у другого кольца для подачи воздуха или воды, создается возможность для проведения испытаний оболочки на механическую прочность.

1. Способ изготовления оболочек отрицательной кривизны, включающий укладку и закрепление термоусадочного термопласта в пространственном каркасе и совместного нагрева каркаса с термопластом, отличающийся тем, что трубчатый элемент термоусадочного термопласта сначала нагревается с одного конца до высокоэластического состояния и при этом зажимает верхнее кольцо каркаса, затем нагревается до высокоэластического состояния с другого конца, зажимая в себе нижнее кольцо, а затем с зажатыми обоими кольцами, скрепленными разборным сердечником, вся система вновь нагревается до начала высокоэластического состояния средней части будущей оболочки отрицательной кривизны.

2. Способ по п.1, отличающийся тем, что каркас разбирается путем вывинчивания резьбовой нарезки стержней с сердечника и колец верхнего и нижнего, и готовая оболочка остается с двумя кольцами верхним и нижним.

3. Способ по п.1, отличающийся тем, что оболочка отрицательной кривизны с двумя зажатыми кольцами подвергается внутреннему давлению пневмо- или гидро- для статических механических испытаний.