Легкоплавкие полиэфирные полимеры

Иллюстрации

Показать всеИзобретение может быть использовано при производстве упаковки и контейнеров. Частицы полимера содержат полиэтилентерефталат, сополимеры и больше 75% не бывшего в употреблении полиэфира. Частицы имеют характеристическую вязкость, составляющую, по меньшей мере, 0,72 дл/г, 10 ч./млн или меньше остаточного уксусного альдегида, и, по меньшей мере, два пика плавления. Один из двух пиков плавления представляет собой низкий пик температуры плавления в пределах 140-220°С. Площадь эндотермы плавления полимера имеет абсолютное значение, по меньшей мере, 1 Дж/г. Степень кристалличности частиц составляет от 20% до максимальной степени кристалличности. Предварительные заготовки (преформы) и бутылки, изготовленные из этих частиц, получены посредством обработки плавлением частиц в цилиндре литьевой машины. Обеспечивается снижение требуемой энергии для плавления частиц при хорошем качестве получаемых изделий. 6 н. и 77 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Перекрестная ссылка на родственные заявки

Данная заявка претендует на приоритет предварительной заявки на патент США №60/606733, поданной 2 сентября 2004 г. и включенной сюда во всей полноте в качестве ссылочного материала.

1. Область техники, к которой относится изобретение

Изобретение относится к полиэфирным полимерам, более конкретно к полиэфирным полимерам, имеющим физические свойства, требующие меньшего количества энергии для прессования, и пригодным в вариантах применения в области упаковки и контейнеров.

2. Предпосылки изобретения

Когда частицы полиэфирного полимера отливают под давлением для получения изделий, их сначала высушивают для удаления влаги, которая, в противном случае, могла бы вызвать разрыв цепи и чрезмерную потерю характеристической вязкости в процессе литья под давлением. Время сушки может быть сокращено посредством увеличения температуры сушки. Для увеличения температуры сушки полиэфирные частицы необходимо сначала кристаллизовать для предотвращения слипания гранул при их температуре стеклования (приблизительно 80°C). При первичной кристаллизации частиц полиэфира могут достигаться температуры сушки, составляющие приблизительно до 190°C, выше которых нагретый воздух начинает вызывать пожелтение полимера.

Гранулы обычно кристаллизуют при температуре приблизительно 140-180°C приблизительно в течение от 40 минут до 1 часа, затем подогревают приблизительно до 180-215°C в течение 1-4 часов и затем полимеризуют в твердой фазе приблизительно при 200-220°C в течение приблизительно 8-12 часов для увеличения их молекулярной массы в твердой фазе. Высокие температуры и продолжительные периоды времени комбинированных процессов кристаллизации и обработки в твердой фазе обычно придают гранулам степень кристалличности свыше 50% и температуры плавления свыше около 220°C. Такая высокая степень кристалличности и высокая температура плавления полимера являются недостатком в зоне прессования для процесса литья под давлением, поскольку для плавления частиц полимера при повышенной степени кристалличности и/или увеличенной температуре плавления требуется больше энергии. Это количество энергии, прилагаемой к кристаллизованным гранулам, будет зависеть от природы полимера, так как каждый полимер имеет собственную скрытую теплоту плавления и степень кристалличности в любой данной грануле. Для данного состава полимера увеличение степени кристалличности увеличивает массу областей кристалличности, что, таким образом, увеличивает энергию, необходимую для плавления частиц. Соответственно, было бы желательно плавить формуемые частицы с более низкой степенью кристалличности для экономии энергетических затрат. Экономия энергетических затрат может проявляться множеством различных путей, включая уменьшение суммарной энергии, потребляемой шнековым электродвигателем и нагревательными элементами. В альтернативном варианте, такое же количество энергии может применяться для более эффективной обработки гранул посредством уменьшения времени плавления, таким образом, с сокращением времени цикла и/или генерирования уксусного альдегида.

С использованием частиц полиэфирного полимера, имеющих высокие уровни кристалличности и/или высокие температуры плавления, часто требуется повышенная температура для обработки полимера, что приводит к увеличению выработки уксусного альдегида и, таким образом, увеличению общего количества уксусного альдегида, присутствующего в расплаве или изделиях, сформированных из расплава. Таким образом, частицы полиэфирного полимера, которые подают в экструдер или литьевую машину, должны также иметь низкий уровень остаточного уксусного альдегида для содействия уменьшению общего уровня уксусного альдегида в расплаве и изделиях, сформированных из литого полимера.

Перед полимеризацией частиц полиэфира в твердой фазе гранулы также подготавливают в кристаллизаторах при высоких температурах для смягчения агломерации в зонах твердой фазы, которые работают при высоких температурах, необходимых для повышения молекулярной массы частиц. Этот процесс кристаллизации, объединенный с отжигом или совершенствованием кристаллов в течение продолжительного процесса горячего отверждения, придает гранулам высокие температуры плавления, составляющие приблизительно 220°C и более. Кроме того, при высоких температурах плавления температура, воздействующая на гранулы в сушилке, может быть увеличена. Однако высокие температуры плавления имеют недостаток, заключающийся в том, что также требуется небольшое увеличение температуры полимерного расплава в экструдере на несколько градусов, что, таким образом, увеличивает время охлаждения отливаемых под давлением изделий, увеличивает продолжительность цикла и увеличивает возможность формирования большего количества уксусного альдегида. Кроме того, в твердофазном процессе высокие температуры, воздействующие на полимер, могут отжигать полимер, в результате чего иногда некоторые частицы не плавятся полностью в зоне прессования и, таким образом, создают деформации в отливаемом под давлением изделии.

Сущность изобретения

Частицы полиэфирного полимера по изобретению имеют достаточную кристалличность для сушки, имеют достаточную температуру плавления для продолжения сушки при стандартных температурах, но не более высокую кристалличность и температуры плавления чем таковые, связанные с твердофазными процессами полимеризации, распространенными в области полиэфиров. Эти и другие преимущества получены благодаря использованию массы частиц полимера, содержащих полиэтилентерефталатные полимеры и сополимеры, модифицированные 20% или меньшим количеством модификаторов, причем данные частицы содержат больше 75% не бывшего в употреблении полиэфирного полимера, и такие частицы имеют:

А) характеристическую вязкость, составляющую, по меньшей мере, 0,72 дл/г, и

В) 10 ч./млн или меньше остаточного уксусного альдегида и

С) по меньшей мере, два пика плавления (на развертке первого нагрева при дифференциальной сканирующей калориметрии), причем один из указанных, по меньшей мере, двух пиков плавления характеризует низкую пиковую температуру плавления, имеющую пиковую температуру в пределах 130°C-220°C и имеющую площадь эндотермы плавления с абсолютным значением, составляющим, по меньшей мере, 1 Дж/г, или имеющую одну или больше температур плавления, которые, при измерении на развертке первого нагрева дифференциальной сканирующей калориметрии, имеют кривую нагрева, отклоняющуюся от базовой линии в эндотермическом направлении при температуре, меньше или равной 200°C, или меньше или равной 190°C, или меньше или равной 180°C.

Частицы предпочтительно имеют низкую степень кристалличности в пределах, по меньшей мере, 20% и максимальную степень кристалличности Tcmax, определенную уравнением:

Tcmax=50%-СА-ОН,

где СА - это суммарное количество мол.% всех остатков карбоновой кислоты, кроме остатков терефталевой кислоты, в расчете на 100 мол.% остатков карбоновой кислоты в полиэфирном полимере, и ОН - это суммарное количество мол.% остатков гидроксильного функционального соединения, кроме остатков этиленгликоля, в расчете на 100 мол.% остатков гидроксильных функциональных соединений.

Также предложен способ экструдирования частиц полиэфирного полимера, включающий:

А) сушку частиц полиэфирного полимера в зоне сушки для получения высушенных частиц;

В) подачу высушенных частиц в зону плавления;

С) плавление частиц полиэфирного полимера в зоне плавления и

D) формование изделия из литого полимера;

в котором частицы полиэфирного полимера, поданные в зону сушки, содержат, по меньшей мере, 75% не бывшего в употреблении полиэфира и имеют характеристическую вязкость, составляющую, по меньшей мере, 0,72 дл/г, остаточное содержание уксусного альдегида 10 ч./млн или меньше и имеют, по меньшей мере, два пика плавления, причем один из указанных, по меньшей мере, двух пиков плавления характеризует низкую пиковую температуру плавления, имеющую пиковую температуру в пределах 140-220°C, и имеет площадь эндотермы плавления, по меньшей мере, с абсолютным значением 1 Дж/г.

Частицы в этом варианте осуществления изобретения также предпочтительно находятся в диапазоне кристалличности, упомянутом выше.

В другом варианте осуществления изобретения предложен способ обработки плавлением частиц полиэфирного полимера, включающий:

А) если присутствует зона сушки, сушку частиц в зоне сушки с получением высушенных частиц;

В) подачу частиц в зону обработки плавлением или, если присутствует зона сушки, подачу высушенных частиц в зону обработки плавлением;

С) плавление частиц в зоне обработки плавлением и

D) формование изделий из расплава;

в котором частицы полимера, подаваемые в зону обработки плавлением или в зону сушки, если она присутствует, содержат полиэтилентерефталатные полимеры и сополимеры, модифицированные 20 мол.% или меньшим количеством модификаторов в расчете на 100 мол.% остатков карбоновой кислоты и 100 мол.% остатков функционального гидроксильного соединения, и частицы включают, по меньшей мере, 75% не бывшего в употреблении полиэфира, имеют характеристическую вязкость, составляющую, по меньшей мере, 0,72 дл/г, имеют остаточное содержание уксусного альдегида 10 ч./млн или меньше и имеют, по меньшей мере, два пика плавления, причем один из указанных, по меньшей мере, двух пиков плавления является низким пиком температуры плавления с пиковой температурой в пределах 140-220°C и имеет площадь эндотермы плавления с абсолютным значением, составляющим, по меньшей мере, 1 Дж/г; и зону обработки плавлением, содержащую цилиндр, головку или выходную часть, и нагревательный элемент, направляющий теплоту к цилиндру; и устанавливают температурный режим нагревательного элемента, направляющего теплоту к последней зоне цилиндра, наиболее близкой к головке или выходной части, причем указанная установка температурного режима ниже в указанной последней зоне цилиндра, чем та, которая применялась бы в процессе плавления таких же частиц полиэфирного полимера, имеющих низкий пик температуры плавления (или единственный пик температуры плавления, когда нет двух пиков) больше 220°C, для формования аналогичного изделия, имеющего по существу такой же уровень матовости, и с применением аналогичных установок в зоне обработки плавлением, кроме температурного режима.

В другом варианте осуществления изобретения предложен способ обработки плавлением частиц полиэфирного полимера, включающий:

А) если присутствует зона сушки, сушку частиц в зоне сушки с получением высушенных частиц;

В) подачу частиц в зону обработки плавлением или, если присутствует зона сушки, подачу высушенных частиц в зону обработки плавлением;

С) плавление частиц в зоне обработки плавлением и

D) формование изделий от расплава;

в котором частицы полимера, подаваемые в зону обработки плавлением или в зону сушки, если она присутствует, содержат полиэтилентерефталатные полимеры и сополимеры, модифицированные 20 мол.% или меньшим количеством модификаторов, в расчете на 100 мол.% остатков карбоновой кислоты и 100 мол.% остатков функционального гидроксильного соединения, и частицы содержат, по меньшей мере, 75% не бывшего в употреблении полиэфира, имеют характеристическую вязкость, составляющую, по меньшей мере, 0,72 дл/г, имеют остаточное содержание уксусного альдегида, составляющее 10 ч./млн или меньше, и имеют, по меньшей мере, два пика плавления, причем один из указанных, по меньшей мере, двух пиков плавления является низким пиком температуры плавления с пиковой температурой в пределах 140-220°C и имеет площадь эндотермы плавления с абсолютным значением, по меньшей мере, 1 Дж/г; и зону обработки плавлением, содержащую цилиндр, нагревательный элемент, направляющий теплоту в цилиндр, шнек, вращающийся в цилиндре, и шнековый электродвигатель; и устанавливают продолжительность нахождения в расплавленном состоянии в цилиндре, которая короче продолжительности нахождения в расплавленном состоянии, которую применяли бы в процессе плавления со всеми аналогичными установками в зоне обработки плавлением; и при этом полиэфирный полимер имеет аналогичную характеристическую вязкость, аналогичный состав, низкий пик температуры плавления (или единственную пиковую температуру плавления, когда нет двух пиков) больше 220°C, для формования аналогичного изделия, имеющего по существу такой же уровень матовости.

Также предлагается способ обработки плавлением частиц полиэфирного полимера, включающий:

А) если она присутствует, сушку частиц в зоне сушки с получением высушенных частиц;

В) подачу частиц в зону обработки плавлением или, если сушилка присутствует, подачу высушенных частиц в зону обработки плавлением;

С) плавление частиц в зоне обработки плавлением и

D) формование изделий из расплава;

в котором частицы полимера, подаваемые в зону обработки плавлением или в зону сушки, если она присутствует, содержат полиэтилентерефталатные полимеры и сополимеры, модифицированные 20 мол.% или меньшим количеством модификаторов в рачете на 100 мол.% остатков карбоновой кислоты и 100 мол.% остатков функционального гидроксильного соединения, и частицы содержат, по меньшей мере, 75% не бывшего в употреблении полиэфирного полимера, имеют характеристическую вязкость, по меньшей мере, 0,72 дл/г и имеют степень кристалличности в пределах 20% и максимальную степень Tcmax кристалличности, определенную уравнением:

Tcmax=50%-СА-ОН,

где СА - это общий мол.% всех остатков карбоновой кислоты, кроме остатков терефталевой кислоты, в расчете на 100 мол.% остатков карбоновой кислоты, и ОН - это общий мол.% всех других остатков функционального гидроксильного соединения, кроме остатков этиленгликоля, в расчете на 100 мол.% остатков функционального гидроксильного соединения; и в котором зона обработки плавлением содержит цилиндр, нагревательный элемент, направляющий теплоту в цилиндр, шнек внутри цилиндра и шнековый электродвигатель, и в котором к электродвигателю и к нагревательному элементу прилагается полная мощность, которая меньше полной мощности, которая прилагалась бы к электродвигателю и к нагревательному элементу при аналогичных установках для процесса плавления полиэфирного полимера, имеющего аналогичную характеристическую вязкость, состав, степень кристаллизации, больше Tcmax, и при эквивалентном времени пребывания в расплавленном состоянии в зоне обработки плавлением для формования аналогичного изделия, имеющего по существу аналогичный уровень матовости.

В другом варианте осуществления изобретения предложен способ обработки плавлением частиц полиэфирного полимера, включающий:

А) если присутствует зона сушки, сушку частиц в зоне сушки с получением высушенных частиц;

В) подачу частиц в зону обработки плавлением или, если зона сушки присутствует, подачу высушенных частиц в зону обработки плавлением;

С) плавление частиц в зоне обработки плавлением и

D) формование изделий от расплава;

в котором частицы полимера, подаваемые в зону обработки плавлением или в зону сушки, если она присутствует, включают полиэтилентерефталатные полимеры и сополимеры, модифицированные 20 мол.% или меньшим количеством модификаторов в расчете на 100 мол.% остатков карбоновой кислоты и 100 мол.% остатков функционального гидроксильного соединения, и частицы содержат, по меньшей мере, 75% не бывшего в употреблении полиэфира, имеют характеристическую вязкость, составляющую, по меньшей мере, 0,72 дл/г, имеют остаточное содержание уксусного альдегида, составляющее 10 ч./млн или меньше, и имеют, по меньшей мере, два пика плавления, причем один из указанных, по меньшей мере, двух пиков плавления представляет собой низкий пик температуры плавления в пределах 140-220°C и имеет площадь эндотермы плавления со значением, по меньшей мере, 1 Дж/г; и зона обработки плавлением включает цилиндр, нагревательный элемент, направляющий теплоту в цилиндр, шнек, вращающийся внутри цилиндра, и шнековый электродвигатель; и частота вращения шнека задана так, что она выше частоты вращения шнека, которая применялась бы в процессе плавления при той же мощности, при использовании полиэфирного полимера, имеющего такую же характеристическую вязкость, такой же состав, низкий пик температуры плавления (или единственный пик температуры плавления, когда не существуют два пика) больше 220°C, для формования аналогичного изделия, имеющего по существу аналогичный уровень матовости.

В другом варианте осуществления этого изобретения применяют массу частиц полимера, включающих полиэтилентерефталатные полимеры и сополимеры, модифицированные 20 мол.% или меньшим количеством модификаторов в расчете на 100 мол.% остатков карбоновой кислоты и 100 мол.% остатков функционального гидроксильного соединения, частицы, содержащие больше 75% не бывшего в употреблении полиэфирного полимера, и частицы, имеющие:

А) характеристическую вязкость, составляющую, по меньшей мере, 0,72 дл/г, и

В) 10 ч./млн или меньше остаточного уксусного альдегида и

С) низкотемпературное плечо развертки первого нагрева дифференциальной сканирующей калориметрии, при котором кривая нагрева отступает от базовой линии в эндотермическом направлении при температуре, меньше или равной 200°C, или меньше или равной 190°C, или меньше или равной 180°C.

Также предложены заготовки для бутылок и бутылки, получаемые выдувным формованием с вытяжкой из указанных выше частиц или изготовленные любым из указанных выше вариантов способа.

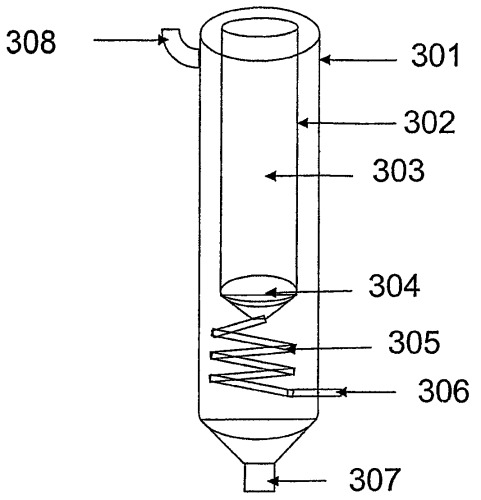

4. Краткое описание чертежа

На чертеже показана лабораторная модель модифицированной хроматографической колонки, используемой для проведения экспериментов.

5. Подробное описание изобретения

Настоящее изобретение будет понятнее при ознакомлении с нижеследующим подробным описанием изобретения. Следует понимать, что это изобретение не ограничено описанными конкретными способами и условиями, поскольку конкретные способы и/или условия обработки пластмассовых изделий как таковые, конечно, могут изменяться.

Следует также отметить, что используемые в описании и прилагаемой формуле изобретения формы единственного числа включают ссылки во множественном числе. Например, ссылка на обработку термопластичной "заготовки", "изделия", "емкости" или "бутылки" включает обработку множества термопластичных заготовок, изделий, емкостей или бутылок. Ссылка на обработку полимера при указанной температуре или при помощи нагревательного элемента включает другие температуры и дополнительные нагревательные элементы, если необходимо, в дополнение к указанным в различные моменты времени во всем периоде обработки, если не указано иначе. Ссылки на состав, содержащий "ингредиент" или "полимер", предусматривают включение других ингредиентов или других полимеров, соответственно, в дополнение к названным.

Диапазоны могут быть выражены здесь как "в пределах" или "между" или от одного значения до другого. В каждом случае, конечные точки включены в диапазон. Диапазоны, выраженные как большие или меньшие, чем значение, исключают конечную точку (точки).

Под "включающим", или "содержащим", или "имеющим" подразумевается, что, по меньшей мере, названный состав, элемент, частица или этап способа и т.д. должны присутствовать в составе, или изделии, или способе, но не исключают присутствия других составов, материалов, частиц, этапов способа и т.д., даже если другие такие составы, материалы, частицы, этапы способа и т.д. имеют такую же функцию, как названная.

Независимо от контекста, выражение температуры означает температуру, прилагаемую к полимеру, если иначе она не выражена как "фактическая" температура полимера или расплава.

Следует также понимать, что упоминание об одном или нескольких этапах способа не препятствует наличию дополнительных этапов способа или промежуточных этапов способа между ясно определенными.

Значения характеристической вязкости, указанные во всем данном описании, даны в единицах дл/г, вычисленных на основе собственной вязкости, измеренной при 25°C в феноле/тетрахлорэтане с весовым отношением 60/40. Собственная вязкость рассчитана на основе измеренной вязкости раствора. Следующие уравнения описывают такие измерения вязкости раствора и последующие вычисления собственной вязкости и от собственной вязкости к характеристической вязкости:

ηinh=[ln(ts/to)]/C

где ηinh - собственная вязкость при 25°C при концентрации полимера 0,50 г/100 мл 60% фенола и 40% 1,1,2,2-тетрахлорэтана;

ln - натуральный логарифм;

ts - время протекания пробы по капиллярной трубке;

to - время протекания чистого растворителя по капиллярной трубке;

С - концентрация полимера в граммах на 100 мл растворителя (0,50%).

Характеристическая вязкость является предельным значением удельной вязкости полимера при неограниченном разбавлении. Это определено следующим уравнением:

где ηint - характеристическая вязкость;

ηr - относительная вязкость = ts/to;

ηsp - удельная вязкость = ηr-1.

Приборная калибровка включает повторяющиеся испытания стандартного эталонного материала и затем применение соответствующих математических уравнений для получения "допустимых" значений собственной вязкости.

Калибровочный коэффициент = допустимая собственная вязкость эталонного материала/среднее значение повторяющихся определений.

Скорректированная собственная вязкость = вычисленной собственной вязкости × калибровочный коэффициент.

Характеристическая вязкость (It. V. или ηint) может быть оценена с использованием следующего уравнения Биллмайера:

ηint=0,5[e0,5×скорректированную собственную вязкость-1]+(0,75×скорректированную собственную вязкость).

В одном варианте осуществления изобретения используют массу частиц полиэфирного полимера, содержащих больше 75% не бывшего в употреблении полиэфирного полимера, причем частицы имеют:

А) характеристическую вязкость, составляющую, по меньшей мере, 0,72 дл/г, и

В) 10 ч./млн или меньше остаточного уксусного альдегида и

С) по меньшей мере, два пика плавления, причем один из указанных, по меньшей мере, двух пиков плавления представляет собой низкий пик температуры плавления в диапазоне от 140°C до 220°C и имеет площадь эндотермы плавления с абсолютным значением, по меньшей мере, 1 Дж/г, или имеет одну или несколько температур плавления, которые, при измерении на развертке первого нагрева дифференциальной сканирующей калориметрии, имеют кривую нагрева, отступающую от базовой линии в эндотермическом направлении при температуре, меньше или равной 200°C, или меньше или равной 190°C, или меньше или равной 180°C. Частицы предпочтительно имеют низкую степень кристалличности в пределах, по меньшей мере, 20% и максимальную степень кристалличности Tcmax, определенную уравнением:

Tcmax=50%-СА-ОН,

где СА - это суммарный мол.% всех остатков карбоновой кислоты, кроме остатков терефталевой кислоты, в расчете 100 мол.% остатков карбоновой кислоты в полиэфирных полимерах, и ОН - это суммарный мол.% всех остатков функционального гидроксильного соединения, кроме остатков этиленгликоля, в расчете 100 мол.% остатков функциональных гидроксильных соединений в полиэфирных полимерах.

Состав полиэфирного полимера находится в его изолированной форме, так как ему придана степень кристалличности в противоположность составам полиэфира в процессе с расплавленной фазой или расплавом в экструдере, поскольку в расплаве кристалличность исчезает.

Форма частиц полиэфирного полимера не ограничена, и она может включать отдельные частицы правильной или неправильной формы без ограничения их размеров, включая формы чешуек, звезд, сфер, обычных гранул, игл, пастилок или любые другие формы, но частицы отличны от листа, пленки, предварительных заготовок, нитей или волокон.

Частицы, желательно, имеют среднечисловую массу, составляющую, по меньшей мере, 0,10 г на 100 частиц, более предпочтительно больше 1,0 г на 100 частиц и до около 100 г на 100 частиц. Объем частиц специально не ограничен, но в одном варианте осуществления изобретения применяют массу частиц, занимающих объем, составляющий, по меньшей мере, 1 кубический метр, или, по меньшей мере, 3 кубических метра, или, по меньшей мере, 5 кубических метров.

"Масса" частиц полиэфирного полимера представляет собой, по меньшей мере, 10 отдельных частиц, предпочтительно в пределах указанных выше весов и объемов. Масса частиц полиэфира имеет характеристики, выраженные здесь как среднее число при случайной выборке 10 или более частиц в массе частиц. Как в любом производственном процессе, можно получить аномальные частицы, которые имеют характеристики, входящие в указанные здесь или не входящие в них. Однако частицы, соответствующие изобретению, имеют указанные характеристики в массе, и эти характеристики могут быть измерены посредством случайной выборки, по меньшей мере, десяти частиц и определения указанных характеристик как среднего значения для этих десяти частиц. Все десять частиц могут быть измерены вместе в ходе одного анализа, или может быть отдельно проанализирована каждая частица.

Массу частиц полиэфирного полимера желательно упаковывать в емкость. Примерами пригодных емкостей для содержания частиц являются бункеры для хранения частиц, когда они находятся в ожидании транспортировки из одного места в другое. Другим примером емкости является бункер сушилки, соединенный с экструдером или литьевой машиной. Другим примером емкости для содержания частиц является транспортировочный контейнер, такой как коробка Гэйлорда, клеть, железнодорожный вагон, трейлер, который может быть подцеплен к грузовику, бочка, грузовой трюм судна или любая другая пригодная емкость, используемая для транспортировки частиц. Таким образом, получают емкости с частицами, которые готовы к транспортировке или транспортируются к заказчику для преобразования гранул в изделия. Частицы подвергнуты изготовителем частиц всем видам обработки, необходимым для производства частиц с характеристиками, приемлемыми для их заказчиков, которые преобразуют гранулы в изделия. В варианте осуществления изобретения, где гранулы могут находиться в бункере сушилки, переработчик гранул помещает массу гранул в бункер сушилки и удаляет остаточную влажность из гранул для предотвращения чрезмерной деградации характеристической вязкости при обработке плавлением.

Во всех этих вариантах осуществления изобретения частицы в емкостях имеют как минимум следующие характеристики:

А) характеристическую вязкость, составляющую, по меньшей мере, 0,72 дл/г, и

В) 10 ч./млн или меньше остаточного уксусного альдегида и

С) по меньшей мере, два пика плавления, причем один из указанных, по меньшей мере, двух пиков плавления является низким пиком температуры плавления в диапазоне 140°C-220°C и имеет площадь эндотермы плавления, представляющую абсолютное значение, по меньшей мере, 1 Дж/г, или имеет одну или несколько температур плавления, которые, при измерении на первой развертке дифференциальной сканирующей калориметрии, имеют линию, отходящую от базовой линии в эндотермическом направлении при температуре, меньшей или равной 200°C, или меньшей или равной 190°C, или меньшей или равной 180°C.

В предпочтительном варианте осуществления изобретения масса частиц не является полимеризованной в твердой фазе, и в более предпочтительном варианте осуществления изобретения применяют массу частиц в емкости, наиболее предпочтительно в транспортной емкости, которые не полимеризованы в твердой фазе.

Частицы полиэфирного полимера находятся в твердом состоянии при 25°C и давлении, составляющем 1 атмосферу. Полиэфирные частицы имеют достаточное сопротивление плавлению для того, чтобы они были пригодны для таких вариантов применения, как бутылки и поддоны. Характеристическая вязкость частиц полиэфира составляет, по меньшей мере, 0,72 дл/г. Например, характеристическая вязкость частиц полиэфира может составлять, по меньшей мере, 0,75 дл/г, или, по меньшей мере, 0,78 дл/г, или, по меньшей мере, 0,81 дл/г и приблизительно до 1,2 дл/г или 1,1 дл/г. В родственном варианте осуществления изобретения описанные выше частицы полиэфирного полимера имеют характеристическую вязкость, составляющую, по меньшей мере, 0,75 дл/г.

"Полиэфирный полимер", соответствующий настоящему изобретению, представляет собой любой термопластичный полиэфирный полимер. Термопластичные полиэфирные полимеры, соответствующие изобретению, отличаются от жидкокристаллических полимеров и термореактивных полимеров тем, что термопластичные полимеры не имеют заметной упорядоченной структуры, находясь в жидкой (расплавленной) фазе, они могут быть переплавлены с изменением формы в другое формованное изделие, и жидкокристаллические полимеры и термореактивные полимеры непригодны для предполагаемых вариантов применения, таких как в качестве упаковки или для вытяжки в литейной форме для изготовления контейнера.

Полиэфирный полимер, соответствующий изобретению, содержит повторяющиеся звенья этилентерефталата в полимерной цепи. Более предпочтительными являются полиэфирные полимеры и сополимеры, которые содержат:

(а) компонент карбоновой кислоты, содержащий, по меньшей мере, 80 мол.% остатков терефталевой кислоты или производных терефталевой кислоты, или их смесей, и

(b) гидроксильный компонент, содержащий, по меньшей мере, 80 мол.% остатков этиленгликоля в расчете 100 мол.% остатков компонента карбоновой кислоты и 100 мол.% остатков гидроксильного компонента в полиэфирном полимере.

В типичном случае, полиэфиры, такие как полиэтилентерефталат, получают посредством реакции диола, такого как этиленгликоль, с дикарбоновой кислотой в виде свободной кислоты или ее C1-C4диалкилового эфира с получением эфирного мономера и/или олигомеров, которые затем поликонденсируют с получением полиэфира. В ходе процесса могут вступать в реакцию больше одного соединения, содержащие группу (группы) карбоновой кислоты или ее производную (производные). Все соединения, которые участвуют в процессе и содержат группу (группы) карбоновой кислоты или ее производную (производные), которые становятся частью указанного полиэфирного продукта, содержат "компонент карбоновой кислоты". Мол.% всех составов, содержащих группу (группы) карбоновой кислоты или ее производную (производные), которые находятся в продукте, составляет в сумме 100%. "Остатки" соединения (соединений), содержащего группу (группы) карбоновой кислоты или ее производную (производные), которые находятся в указанном полиэфирном продукте, относятся к части указанного соединения (соединений), которая остается в указанном полиэфирном продукте после того, как указанное соединение (соединения) конденсируют с соединением (соединениями), содержащим гидроксильную группу (группы), и затем поликонденсируют с образованием цепей полиэфирного полимера различной длины.

Частью продукта (продуктов) из полиэфирного полимера могут стать больше одного соединения, содержащие гидроксильную группу (группы) или ее производные. Все соединения, которые участвуют в процессе и содержат гидроксильную группу (группы) или ее производные, которые становятся частью указанного продукта (продуктов) из полиэфира, включают гидроксильный компонент. Мол.% всех соединений, содержащих гидроксильную группу (группы) или ее производные, которые становятся частью указанного продукта (продуктов), составляет в сумме 100%. "Остатки" гидроксильного функционального соединения (соединений) или его производных, которые становятся частью указанного продукта из полиэфира, относятся к части указанного соединения (соединений), которые остаются в указанном полиэфирном продукте после того, как указанное соединение (соединения) конденсируют с соединением (соединениями), содержащим группу (группы) карбоновой кислоты или ее производную (производные), и затем поликонденсируют с образованием цепи полиэфирного полимера различной длины.

Мол.% гидроксильных остатков и остатков карбоновой кислоты в продукте (продуктах) может быть определен протонным ЯМР.

В предпочтительном варианте осуществления изобретения полиэфирный полимер включает:

(a) компонент карбоновой кислоты, содержащий, по меньшей мере, 90 мол.%, или, по меньшей мере, 92 мол.%, или, по меньшей мере, 96 мол.% остатков терефталевой кислоты, производные терефталевой кислоты, нафталин-2,6-дикарбоновой кислоты, производные нафталин-2,6-дикарбоновой кислоты или их смеси, и

(b) гидроксильный компонент, включающий, по меньшей мере, 90 мол.%, или, по меньшей мере, 92 мол.%, или, по меньшей мере, 96 мол.% остатков этиленгликоля,

в расчете на 100 мол.% остатков компонента карбоновой кислоты и 100 мол.% остатков гидроксильного компонента в полиэфирном полимере.

Осуществление реакции компонента карбоновой кислоты с гидроксильным компонентом в ходе подготовки полиэфирного полимера не ограничено указанным мол.%, так как можно использовать большой излишек гидроксильного компонента, если необходимо, например, порядка до 200 мол.% относительно 100 мол.% использованного компонента карбоновой кислоты. Полиэфирный полимер, полученный в результате реакции, будет, однако, содержать указанные количества остатков ароматической дикарбоновой кислоты и остатков этиленгликоля.

Производные терефталевой кислоты и нафталиндикарбоновой кислоты включают C1-C4диалкилтерефталаты и C1-C4диалкилнафталаты, такие как диметилтерефталат и 2,6-диметилнафталат.

В дополнение к двухкислотному компоненту из числа терефталевой кислоты, производных терефталевой кислоты, нафталин-2,6-дикарбоновой кислоты, производных нафталин-2,6-дикарбоновой кислоты или их смесей карбоново-кислотный компонент (компоненты) данного полиэфира может включать одно или несколько дополнительных модифицирующих карбоново-кислотных соединений. Такие дополнительные модифицирующие карбоново-кислотные соединения включают соединения - монокарбоновые кислоты, соединения - дикарбоновые кислоты и соединения с более высоким количеством групп карбоновой кислоты. Примеры включают ароматические дикарбоновые кислоты, предпочтительно имеющие 8-14 атомов углерода, алифатические дикарбоновые кислоты, предпочтительно имеющие 4-12 атомов углерода, или циклоалифатические дикарбоновые кислоты, предпочтительно имеющие 8-12 атомов углерода. Более конкретными примерами модифицирующих дикарбоновых кислот, пригодных в качестве кислотного компонента (компонентов), являются фталевая кислота, изофталевая кислота, нафталин-2,6-дикарбоновая кислота, циклогексан-1,4-дикарбоновая кислота, циклогексанацетоуксусная кислота, дифенил-4,4'-дикарбоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота и т.п., при этом изофталевая кислота, нафталин-2,6-дикарбоновая кислота и циклогексанацетоуксусная кислота являются наиболее предпочтительными. Следует понимать, что использование соответствующих ангидридов, эфиров и хлорангидридов этих кислот включено в термин "карбоновая кислота". Полиэфир также можно модифицировать трикарбоновыми соединениями и соединениями с более высоким количеством групп карбоновой кислоты.

В дополнение к гидроксильному компоненту, содержащему этиленгликоль, гидроксильный компонент данного полиэфира может включать дополнительные модифицирующие моноспирты, диолы или соединения с более высоким числом гидроксильных групп. Примеры модифицирующих гидроксильных соединений включают циклоалифатические диолы, предпочтительно имеющие 6-20 атомов углерода, и/или алифатические диолы, предпочтительно имеющие 3-20 атомов углерода. Более конкретные примеры таких диолов включают диэтиленгликоль; триэтиленгликоль; 1,4-циклогександиметанол; пропан-1,3-диол; бутан-1,4-диол; пентан-1,5-диол; гексан-1,6-диол; 3-метилпентандиол-(2,4); 2-метилпентандиол-(1,4); 2,2,4-триметилпентандиол-(1,3); 2,5-этилгександиол-(1,3); 2,2-диэтилпропандиол-(1,3); гександиол-(1,3); 1,4-ди-(гидроксиэтоксильный)-бензол; 2,2-бис-(4-гидроксициклогексил)-пропан; 2,4-дигидрокси-1,1,3,3-тетра