Оптимизированное жидкофазное окисление

Иллюстрации

Показать всеГруппа изобретений относится к жидкофазному каталитическому окислению ароматического соединения и барботажной колонне реакторного типа, которые обеспечивают более эффективное и экономичное окисление окисляемого соединения при относительно низких температурах. В зону реакции барботажной колонны реакторного типа с максимальной высотой Н и максимальной шириной W подают поток исходных веществ, содержащих способное окисляться соединение, и поток окислителя, содержащего молекулярный кислород. По меньшей мере, часть упомянутого способного окисляться соединения окисляется в жидкой фазе многофазной реакционной среды, находящейся в зоне реакции, при контактировании, по меньшей мере, части реакционной среды с по меньшей мере одним дефлектором, размещенным в зоне реакции. По меньшей мере, приблизительно 10 мас.% способного окисляться соединения превращается в реакционной среде в твердые вещества. Отношение H:W колонны составляет, по меньшей мере, приблизительно 6:1. По меньшей мере, приблизительно 30 мас.% способного окисляться соединения подают в зону реакции на расстоянии приблизительно 1,5Н от наиболее низкой отметки подачи молекулярного кислорода в зону реакции. В том случае, когда окисляемым соединением является параксилол, а продуктом реакции окисления - сырец терефталевой кислоты, указанный продукт может быть очищен и выделен с использованием более экономичных методов, чем методы, которые могли быть применены в случае его получения высокотемпературным окислением. 2 н. и 36 з.п. ф-лы, 58 ил., 4 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится в основном к способу жидкофазного каталитического окисления ароматического соединения. Один аспект настоящего изобретения касается частичного окисления диалкилзамещенного ароматического соединения (в частности, параксилола) с получением сырца ароматической дикарбоновой кислоты (в частности, сырца терефталевой кислоты), который затем подвергают очистке и разделению. Другой аспект настоящего изобретения касается улучшенной барботажной колонны реакторного типа, которая обеспечивает осуществление более эффективного и экономичного способа жидкофазного окисления.

Уровень техники

Реакции жидкофазного окисления применяются в различных существующих промышленных способах. Например, жидкофазное окисление в настоящее время применяется для окисления альдегидов в кислоты (в частности, окисления пропионового альдегида в пропионовую кислоту), окисления циклогексана в адипиновую кислоту и окисления алкилзамещенных ароматических соединений в спирты, кислоты или дикислоты. Наиболее важным промышленным способом окисления в последней из указанных категорий (окисление алкилзамещенных ароматических соединений) является частичное жидкофазное каталитическое окисление параксилола с образованием терефталевой кислоты. Терефталевая кислота является важным соединением, которое находит широкое применение. Основным применением терефталевой кислоты является использованием ее в качестве исходного материала для получения полиэтилентерефталата (ПЭТ). ПЭТ является известным пластическим материалом, который во всем мире в больших количествах применяется в производстве таких видов продукции, как бутылки, волокна и упаковочные материалы.

В типичном способе жидкофазного окисления, включая частичное окисление параксилола с образованием терефталевой кислоты, жидкофазный поток исходного соединения и газофазный поток окислителя вводятся в реактор, и они образуют в реакторе многофазную реакционную среду. Подаваемый в реактор жидкофазный поток исходного соединения содержит, по меньшей мере, одно способное окисляться органическое соединение (в частности, параксилол), а газофазный поток окислителя содержит молекулярный кислород. По крайней мере, часть молекулярного кислорода, который вводится в реактор в виде газа, растворяется в жидкой фазе реакционной среды и обеспечивает доступность кислорода для осуществления жидкофазной реакции. Если жидкая фаза многофазной реакционной среды содержит недостаточную концентрацию молекулярного кислорода (т.е. если определенные порции реакционной среды “испытывают недостачу кислорода”), то нежелательные побочные реакции могут привести к образованию примесей и/или может замедлиться протекание требуемых реакций. Если жидкая фаза реакционной среды содержит слишком мало способного окисляться соединения, то скорость реакции может оказаться нежелательно низкой. Кроме того, если жидкая фаза реакционной среды содержит избыточную концентрацию способного окисляться соединения, то дополнительные нежелательные побочные реакции могут привести к образованию примесей.

Обычные реакторы для проведения жидкофазного окисления снабжаются средствами перемешивания содержащейся в них многофазной реакционной среды. Перемешивание реакционной среды осуществляется с целью облегчения растворения молекулярного кислорода в жидкой фазе реакционной среды, поддержания относительно однородной концентрации растворенного кислорода в жидкой фазе реакционной среды и поддержания относительно однородной концентрации способного окисляться органического соединения в жидкой фазе реакционной среды.

Перемешивание реакционной среды, в которой проходит жидкофазное окисление, часто осуществляется с использованием механических средств перемешивания в таких реакторах, как, например, проточные реакторы смешения (CSTRs). Несмотря на то, что CSTRs способны обеспечить тщательное перемешивание реакционной среды, CSTRs обладают рядом недостатков. CSTRs имеют относительно высокую капитальную стоимость, поскольку они, например, требуют использования дорогостоящих двигателей, изолированных от попадания жидкости подшипников и приводных валов и/или использования сложных перемешивающих устройств. Кроме того, вращающиеся и/или качающиеся механические компоненты обычных CSTRs требуют регулярного технического обслуживания. Затраты труда и время простоя, связанные с проведение указанного технического обслуживания, увеличивают эксплуатационные расходы на содержание CSTRs. Тем не менее, даже при проведении регулярного технического обслуживания, применяемые в CSTRs механические системы перемешивания подвержены механическим повреждениям и могут потребовать замены через относительно небольшие промежутки времени.

Барботажные колонны реакторного типа представляют собой привлекательную альтернативу CSTRs и другим снабженным механическим перемешиванием реакторам для проведения процессов окисления. Барботажные колонны реакторного типа обеспечивают перемешивание реакционной среды, не требуя использования дорогостоящего и ненадежного механического оборудования. Как правило, барботажные колонны реакторного типа включают удлиненную вертикальную зону реакции, в которой находится реакционная среда. Перемешивание реакционной среды в зоне реакции в основном обеспечивается за счет естественной плавучести пузырьков газа, которые поднимаются вверх через жидкую фазу реакционной среды. Указанное перемешивание за счет естественной плавучести, которое обеспечивается в барботажных колоннах реакторного типа, снижает капитальные и эксплуатационные затраты, по сравнению с реакторами с механическим перемешиванием. Кроме того, практически полное отсутствие движущихся механических частей в барботажных колоннах реакторного типа позволяет получить систему для проведения окисления, которая в меньшей степени подвержена механическим отказам, чем реакторы с механическим перемешиванием.

В том случае, когда жидкофазное частичное окисление параксилола проводится в обычном реакторе для проведения процессов окисления (в CSTR или барботажной колонне реакторного типа), то выделяемый из реактора продукт, как правило, представляет собой суспензию, содержащую сырец терефталевой кислоты (СТА) и маточный раствор. СТА содержит относительно большие уровни примесей (в частности, содержит 4-карбоксибензальдегид, паратолуиловую кислоту, флуореноны и другие окрашенные соединения), которые делают его непригодным для использования в качестве сырья при получении ПЭТ. Поэтому СТА, получаемая в обычных реакторах для проведения процессов окисления, как правило, подвергается очистке, которая превращает СТА в очищенную терефталевую кислоту (РТА), пригодную для получения ПЭТ.

Типичный способ очистки, с целью превращения СТА в РТА, включает следующие стадии: (1) замена маточного раствора СТА-содержащей суспензии на воду, (2) нагревание суспензии СТА/вода, с целью растворения СТА в воде, (3) каталитическое гидрирование раствора СТА/вода, с целью превращения примесей в более удобные и/или легко отделяемые соединения, (4) осаждение полученной РТА из раствора после гидрирования посредством многостадийной кристаллизации и (5) отделение кристаллов РТА от оставшихся жидкостей. Несмотря на то, что указанный обычный способ очистки является эффективным, он может оказаться очень дорогостоящим. Индивидуальными факторами, которые вносят свой вклад в высокую стоимость обычных способов очистки СТА, являются, например, тепловая энергия, необходимая для облегчения растворения СТА в воде, катализатор, требуемый для проведения гидрирования, подача водорода, необходимого для проведения гидрирования, потери выхода продукта, вызванные гидрированием части терефталевой кислоты, и многочисленные сосуды, необходимые для проведения многостадийной кристаллизации. Таким образом, требуется получить СТА в виде такого продукта, который можно было бы очистить без использования требующего нагревания растворения в воде, гидрирования и/или многостадийной кристаллизации.

Объекты изобретения

Таким образом, объектом настоящего изобретения является более эффективный и экономичный реактор для проведения жидкофазного окисления и способ жидкофазного окисления.

Другим объектом настоящего изобретения является более эффективный и экономичный реактор и способ жидкофазного каталитического частичного окисления параксилола с образованием терефталевой кислоты.

Другим объектом настоящего изобретения является барботажная колонна реакторного типа, которая обеспечивает проведение улучшенных реакций жидкофазного окисления с образованием меньшего количества примесей.

Еще одним объектом настоящего изобретения является более эффективная и экономичная система для получения очищенной терефталевой кислоты (РТА) посредством жидкофазного окисления параксилола с образованием сырца терефталевой кислоты (СТА) и последующей очистки СТА, с целью получения РТА.

Другим объектом настоящего изобретения является барботажная колонна реакторного типа для окисления параксилола и получения СТА в виде продукта, который не требует для своей очистки использование нагрева, ускоряющего растворение СТА в воде, гидрирования растворенной СТА и/или проведения многостадийной кристаллизации РТА после гидрирования.

Следует отметить, что объем настоящего изобретения, определенный в прилагаемой формуле изобретения, не ограничивается способами и установками, которые могут реализовать все перечисленные выше объекты. Более того, в объем заявляемого изобретения могут входить различные системы, которые не позволяют получить все или какой-либо из перечисленных выше объектов. Дополнительные объекты и преимущества настоящего изобретения станут легко понятны специалисту в данной области техники после ознакомления с изложенным ниже подробным описанием изобретения и с прилагающимися чертежам.

Сущность изобретения

Один из вариантов осуществления настоящего изобретения относится к способу, включающему следующие стадии: (а) подача потока исходного вещества, содержащего способное окисляться соединение, в зону реакции барботажной колонны реакторного типа; (b) подача потока окислителя, содержащего молекулярный кислород, в зону указанной реакции; (с) окисление, по крайней мере, части способного окисляться соединения в жидкой фазе многофазной реакционной среды, которая находится в зоне реакции, при этом, по меньшей мере, приблизительно 10% способного окисляться соединения превращается в твердые вещества в реакционной среде; и (d) контактирование, по крайней мере, части реакционной среды, по меньшей мере, с одним дефлектором, размещенным в указанной зоне реакции.

Другой вариант осуществления настоящего изобретения касается способа получения терефталевой кислоты, который включает следующие стадии: (а) подача потока преимущественно жидкофазных исходных веществ, содержащих параксилол, в зону реакции барботажной колонны реакторного типа; (b) подача преимущественно газофазного потока окислителя, содержащего молекулярный кислород, в указанную зону реакции; (с) окисление, по крайней мере, части параксилола в жидкой фазе трехфазной реакционной среды, которая содержится в зоне реакции, при этом окисление приводит к тому, что, по меньшей мере, приблизительно 10% указанного параксилола образует частицы сырца терефталевой кислоты; (d) контактирование, по крайней мере, части указанной реакционной среды, с, по меньшей мере, одним дефлектором, размещенным в указанной зоне реакции; и (е) окисление, по крайней мере, части указанных частиц сырца терефталевой кислоты во вторичном реакторе для проведения процессов окисления, при этом образуется более чистая терефталевая кислота.

Еще один вариант осуществления настоящего изобретения касается барботажной колонны реакторного типа, предназначенной для проведения реакции между преимущественно жидкофазным потоком и преимущественно газофазным потоком. Барботажная колонна реакторного типа включает кожух реактора, одно или несколько отверстий для подачи газа, одно или несколько отверстий для подачи жидкости и один или несколько дефлекторов. Кожух реактора ограничивает зону реакции, которая вытянута вдоль осевой линии кожуха. Зона реакции имеет пространственно разделенные нормально верхний и нормально нижний концы. Через одно или несколько отверстий для подачи газа в зону реакции поступает преимущественно газофазный поток. Через одно или несколько отверстий для подачи жидкости в зону реакции поступает преимущественно жидкофазный поток. Один или несколько дефлекторов располагается в зоне реакции, как правило, по крайней мере, над одним из отверстий для подачи газа. Дефлекторы представляют собой одну или несколько открытых внешних поверхностей. Менее чем приблизительно 50% общей обращенной вверх площади поверхности указанных открытых внешних поверхностей образовано практически плоскими поверхностями, отклонение которых от горизонтали составляет менее чем приблизительно 20°.

Краткое описание чертежей

Предпочтительные варианты осуществления настоящего изобретения подробно описываются далее со ссылкой на следующие чертежи, где:

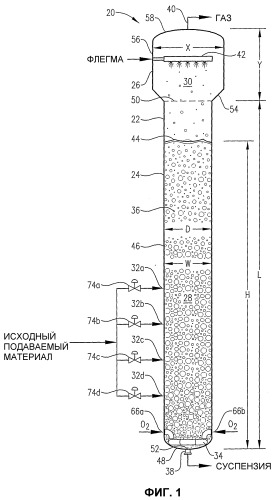

фиг.1 - вид сбоку реактора для проведения процессов окисления, сконструированного в соответствии с одним из вариантов осуществления настоящего изобретения, в частности, чертеж поясняет подачу потоков исходных веществ, окислителя и жидкости для орошения в реактор, наличие многофазной реакционной среды в реакторе и отвод газа и суспензии из верхней и нижней частях реактора, соответственно;

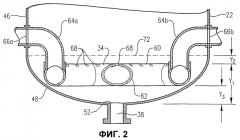

фиг.2 - увеличенный вид сбоку днища барботажной колонны реакторного типа, представленный в разрезе по линии 2-2 на фиг.3, в частности, чертеж поясняет расположение и конфигурацию барботера для ввода окислителя, который применяют для подачи потока окислителя в реактор;

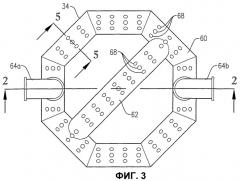

фиг.3 - вид сверху барботера для ввода окислителя, приведенного на фиг.2, в частности, чертеж поясняет отверстия для подачи окислителя, расположенные в верхней части барботера для ввода окислителя;

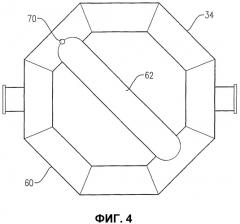

фиг.4 - вид снизу барботера для ввода окислителя, приведенного на фиг.2, в частности, чертеж поясняет отверстия для подачи окислителя, расположенные в нижней части барботера для ввода окислителя;

фиг.5 - вид сбоку барботера для ввода окислителя представленный в разрезе по линии 5-5 на фиг.3, в частности, чертеж поясняет ориентацию отверстий для подачи окислителя, расположенных в верхней и нижней части барботера для ввода окислителя;

фиг.6 - увеличенный вид сбоку нижней части барботажной колонны реакторного типа, в частности, чертеж поясняет систему подачи исходных веществ внутрь реактора в нескольких разделенных по высоте позициях;

фиг.7 - вид сверху в разрезе по линии 7-7 на фиг.6, в частности, чертеж поясняет, как приведенная на фиг.6 система подачи исходных веществ распределяет поток исходных веществ в предпочтительную радиальную зону подачи исходных веществ (FZ) и более чем один азимутальный квадрант (Q1, Q2, Q3, Q4);

фиг.8 - вид сверху в разрезе, аналогичный фиг.7, который поясняет альтернативные устройства для подачи исходных веществ в реактор с помощью быстросъемных трубок, каждая их которых имеет множество небольших отверстий для ввода исходных веществ;

фиг.9 - изометрическая проекция альтернативной системы для подачи исходных веществ в зону реакции в нескольких разделенных по высоте позициях, не требующая большого количества врезок в реактор, в частности, чертеж показывает, что система распределения исходных веществ может, по крайней мере, частично, опираться на барботер для ввода окислителя;

фиг.10 - вид сбоку системы распределения исходных веществ с одной врезкой и барботер для ввода окислителя, приведенные на фиг.9;

фиг.11 - вид сверху в разрезе по линии 11-11 на фиг.10, дополнительно поясняющий систему распределения исходных веществ с одной врезкой, которая опирается на барботер для ввода окислителя;

фиг.12 - изометрическая проекция альтернативного барботера для ввода окислителя, у которого все отверстия для подачи окислителя расположены внизу кольцевого элемента;

фиг.13 - вид сверху альтернативного барботера для ввода окислителя, приведенного на фиг.12;

фиг.14 - вид снизу альтернативного барботера для ввода окислителя, приведенного на фиг.12, в частности, чертеж поясняет расположение нижних отверстий для подачи потока окислителя в зону реакции;

фиг.15 - представленный в разрезе по линии 15-15 на фиг.13 вид сбоку барботера для ввода окислителя, в частности, чертеж поясняет ориентацию нижних отверстий для ввода окислителя;

фиг.16 - вид сбоку барботажной колонны реакторного типа, снабженной внутренним резервуаром для деаэрации, расположенный вблизи нижнего выпускного отверстия реактора;

фиг.17 - представлен в разрезе по линии 17-17 на фиг.18 увеличенный вид нижней части барботажной колонны реакторного типа, приведенной на фиг.16, в частности, чертеж поясняет конфигурацию внутреннего резервуара для деаэрации, расположенного у нижнего выпускного отверстия барботажной колонны реакторного типа;

фиг.18 - представлен вид сверху в разрезе по линии 18-18 на фиг.16, который, в частности, поясняет стабилизатор потока, размещенный в резервуаре для деаэрации;

фиг.19 - вид сбоку барботажной колонны реакторного типа, снабженной внешним резервуаром для деаэрации, который поясняет, каким образом часть суспензии после деаэрации, покидающая нижнюю часть резервуара для деаэрации, может быть использована для промывки линии выгрузки продуктов реакции, присоединенной к днищу реактора;

фиг.20 - вид сбоку барботажной колонны реакторного типа, снабженной гибридным внутренним/внешним резервуаром для деаэрации, предназначенным для отделения газовой фазы от реакционной среды, которая выводится сбоку реактора на определенной отметке высоты;

фиг.21 - вид сбоку барботажной колонны реакторного типа, снабженной альтернативным гибридным резервуаром для деаэрации, который располагается рядом с днищем реактора;

фиг.22 - представлен в разрезе увеличенный вид сбоку нижней части барботажной колонны реакторного типа, приведенной на фиг.21, в частности, чертеж поясняет использование альтернативного барботера для ввода окислителя, имеющего входные патрубки, в которые поток окислителя попадает через днище реактора;

фиг.23 - представлен в разрезе увеличенный вид сбоку, аналогичный фиг 22, в частности, чертеж поясняет альтернативные устройства для ввода потока окислителя в реактор через множество отверстий в днище реактора и необязательное применение отражательных пластинок, предназначенных для более равномерного распределения потока окислителя в реакторе;

фиг.24 - вид сбоку барботажной колонны реакторного типа, в которой применяют внутренний напорный трубопровод, предназначенный для улучшения диспергирования способного окисляться соединения за счет рециркуляции части реакционной среды из верхней части реактора в нижнюю часть реактора;

фиг.25 - вид сбоку барботажной колонны реакторного типа, в которой применяют внешний напорный трубопровод, предназначенный для улучшения диспергирования способного окисляться соединения за счет рециркуляции части реакционной среды из верхней части реактора в нижнюю часть реактора;

фиг.26 - представлен в разрезе вид сбоку горизонтального эжекционного устройство, которое может быть использовано для улучшения диспергирования способного окисляться соединения в реакторе для проведения процессов окисления, и в частности, чертеж поясняет эжекционное устройство, в котором исходный поток жидкости используется для ввода реакционной среды в эжекционное устройство и которое подает с большой скоростью смесь исходных веществ и реакционной среды в зону реакции;

фиг.27 - представлен в разрезе вид сбоку вертикального эжекционного устройства, которое может быть использовано для улучшения диспергирования способного окисляться соединения в реакторе окисления, в частности, чертеж поясняет эжекционное устройство, которое смешивает жидкое исходное вещество и подаваемый газ, использует объединенную двухфазную жидкость для введения реакционной среды в эжекционное устройство, и с большой скоростью направляет смесь жидких исходных веществ, подаваемого газа и реакционной среды в зону реакции;

фиг.28 - вид сбоку барботажной колонны реакторного типа, содержащей многофазную реакционную среду, в частности, чертеж поясняет реакционную среду, которая теоретически разделена на 30 горизонтальных слоев равного объема с тем, чтобы количественно оценить определенные градиенты в реакционной среде;

фиг.29 - вид сбоку барботажной колонны реакторного типа, содержащей многофазную реакционную среду, в частности, чертеж поясняет первый и второй дискретные 20%-ные сплошные объемы реакционной среды, которые имеют существенно различные концентрации кислорода и/или скорости расходовани кислорода;

фиг.30 - вид сбоку двух расположенных один над другим реакторов, снабженных или не снабженных необязательным механическим перемешиванием, которые содержат многофазную реакционную среду, в частности, чертеж поясняет, что реакторы включают дискретные 20%-ные сплошные объемы реакционной среды, имеющие существенно различные концентрации кислорода и/или скорости расходования кислорода;

фиг.31 - вид сбоку трех примыкающих друг к другу реакторов, снабженных или не снабженных необязательным механическим перемешиванием, содержащих многофазную реакционную среду, в частности, чертеж поясняет, что реакторы включают дискретные 20%-ные сплошные объемы реакционной среды, которые имеют существенно различные концентрации кислорода и/или скорости расходования кислорода;

фиг.32 - вид сбоку барботажной колонны реакторного типа со ступенчатым распределением скорости, которая имеет широкую нижнюю зону реакции и узкую верхнюю зону реакции;

фиг.33 - вид сбоку барботажной колонны реакторного типа, снабженной вертикальной перегородкой, предназначенной для увеличения площади, занимаемой обращенной вверх поверхностью, которая контактирует с реакционной средой;

фиг.34 представлен в разрезе вид по линии 34-34 на фиг.33, который, в частности, показывает, что перегородка является плоским элементом, разделяющим зону реакции на две практически равные секции;

фиг.35 - вид сбоку барботажной колонны реакторного типа с укороченной вертикальной перегородкой, предназначенной для увеличения площади, занимаемой обращенной вверх поверхностью, которая контактирует с реакционной средой;

фиг.36 - вид сбоку барботажной колонны реакторного типа с укороченной и изогнутой вертикальной перегородкой, предназначенной для увеличения площади, занимаемой обращенной вверх поверхностью, контактирующей с реакционной средой;

фиг.37 представлен в разрезе вид по линии 37-37 на фиг.36, который, в частности, показывает, что искривленная вертикальная перегородка является обычно S-образным элементом, разделяющим часть зоны реакции на две практически равные секции;

фиг.38 - вид сбоку барботажной колонны реакторного типа с укороченным вертикальным внутренним элементом, предназначенным для увеличения площади, занимаемой обращенной вверх поверхностью, которая контактирует с реакционной средой;

фиг.39 представлен в разрезе вид по линии 39-39 на фиг.38, который, в частности, показывает, что вертикальный внутренний элемент имеет Х-образную форму и уровни внутреннего элемента не продолжаются до боковой стенки реактора;

фиг.40 - вид сбоку барботажной колонны реакторного типа с чередующимися внутренними элементами разной конфигурации, предназначенными для увеличения площади, занимаемой обращенной вверх поверхностью, контактирующей с реакционной средой;

фиг.41 представлен в разрезе вид по линии 41-41 на фиг.40, который, в частности, поясняет одну из конфигураций вертикальных внутренних элементов, которые имеют Х-образную форму и делят часть зоны реакции на четыре практически одинаковых квадранта;

фиг.42 представлен в разрезе вид по линии 42-42 на фиг.40, который, в частности, поясняет другую конфигурацию вертикальных внутренних элементов, которые делят часть зоны реакции на восемь практически одинаковых клиновидных секций;

фиг.43 - вид сбоку барботажной колонны реакторного типа, снабженной множеством спиралевидных внутренних элементов, предназначенных для увеличения площади, занимаемой обращенной вверх поверхностью, которая контактирует с реакционной средой;

фиг.44 - вид в разрезе по линии 44-44 на фиг.43, который, в частности, поясняет форму одного из спиралевидных внутренних элементов,

фиг.45 - вид сбоку барботажной колонны реакторного типа, снабженной множеством дефлекторов, каждый из которых состоит из множества цилиндрических стержней, контактирующих с реакционной средой;

фиг.46 - в увеличенном виде изометрическая проекция дефлекторов, приведенных на фиг.45, которая, в частности, поясняет, как цилиндрические стрежни соседних дефлекторов повернуты на 90° относительно друг друга;

фиг.47 - вид в разрезе по линии 47-47 на фиг.45, который, в частности, поясняет один из дефлекторов;

фиг.48 - вид сбоку барботажной колонны реакторного типа, снабженной множеством дефлекторов, каждый из которых состоит из множества элементов с L-образным профилем, контактирующих с реакционной средой;

фиг.49 - увеличенный вид сбоку дефлекторов, приведенных на фиг.48, который, в частности, поясняет, каким образом элементы с L-образным профилем соседних дефлекторов повернуты на 90° относительно друг друга;

фиг.50 - вид в разрезе по линии 50-50 на фиг.48, который, в частности, поясняет один из дефлекторов;

фиг.51 - вид сбоку барботажной колонны реакторного типа, снабженной одним монолитным цилиндрическим ромбовидным дефлектором, контактирующим с реакционной средой;

фиг.52 - увеличенный вид сбоку монолитного дефлектора, приведенного на фиг.51,

фиг.53 - вид в разрезе по линии 53-53 на фиг.51, который поясняет цилиндрическую структуру монолитного дефлектора;

фиг.54А и 54В - увеличенный вид частиц сырца терефталевой кислоты (СТА), полученных в соответствии с одним из вариантов осуществления настоящего изобретения, который, в частности, показывает, что каждая частица СТА имеет низкую плотность, большую площадь поверхности частиц, образованных множеством слабо связанных друг с другом субчастиц СТА;

фиг.55А и 55В - увеличенный вид СТА, полученной обычным способом, который, в частности, показывает, что частица СТА, полученная обычным способом, имеет больший размер частиц, меньшую плотность и меньшую площадь, по сравнению с частицей СТА, полученной в соответствии с настоящим изобретением, которая приведена на фиг.54А и 54В;

фиг.56 - в упрощенном виде приведена потоковая диаграмма известного способа получения очищенной терефталевой кислоты (РТА);

фиг.57 - в упрощенном виде приведена потоковая диаграмма способа получения РТА в соответствии с одним из вариантов осуществления настоящего изобретения; и

фиг.58 - таблица, в которой суммированы различные рабочие параметры барботажной колонны реакторного типа, при этом некоторые рабочие параметры регулируют в соответствии с описанием, приведенным в разделе Примеры.

Подробное описание изобретения

Один из вариантов осуществления настоящего изобретения касается жидкофазного частичного окисления способного окисляться соединения. Указанное окисление предпочтительно проводят в жидкой фазе многофазной реакционной среды, которая содержится в одном или нескольких снабженных перемешиванием реакторов. Подходящие снабженные перемешиванием реакторы включают, например, реакторы с перемешиванием с помощью барботажа (в частности, барботажные колонны реакторного типа), реакторы с механическим перемешиванием (в частности, проточные реакторы смешения) и реакторы с перемешиванием с помощью потока (в частности, струйные реакторы). В одном из вариантов осуществления настоящего изобретения жидкофазное окисление проводят в одной барботажной колонне реакторного типа.

В данном описании термин “барботажная колонна реакторного типа” обозначает реактор для проведения химических реакций в многофазной реакционной среде, при этом перемешивание реакционной среды в основном осуществляется за счет движения пузырьков газа вверх через реакционную среду. В данном описании термин “перемешивание” обозначает мощность, которая рассеивается в реакционной среде и вызывает течение и/или перемешивание жидкости. В данном описании термины “большинство”, “в основном” и “преимущественно” означает больше, чем 50%. В данном описании термин “механическое перемешивание” обозначает перемешивание реакционной среды, вызываемое физическим перемещением жесткого(их) или гибкого(их) элемента(ов) относительно реакционной среды или внутри реакционной среды. Например, механическое перемешивание можно осуществить за счет вращения, колебания и/или вибрации расположенных внутри мешалок, лопастей, вибраторов или акустических диафрагм, которые размещаются в реакционной среде. В данном описании термин “перемешивание потоком” обозначает перемешивание реакционной среды, вызываемое инжекцией с большой скоростью и/или рециркуляцией одной или нескольких жидкостей в реакционной среде. Например, перемешивание потоком можно осуществить с помощью форсунок, эжекторов и/или эжекционных устройств.

В предпочтительном варианте осуществления настоящего изобретения меньше приблизительно 40% перемешивания реакционной среды в барботажной колонне реакторного типа в процессе окисления осуществляется механическим перемешиванием и/или перемешиванием потоком, более предпочтительно, менее чем приблизительно 20% перемешивания осуществляется механическим перемешиванием и/или перемешиванием потоком и, наиболее предпочтительно, менее чем 5% перемешивания осуществляется за счет механического перемешивания и/или перемешивания потоком. Количество механического перемешивания и/или перемешивания потоком, которое осуществляется в многофазной реакционной среде в процессе окисления, предпочтительно составляет менее чем приблизительно 3 кВт/см3 реакционной среды, более предпочтительно, составляет менее чем приблизительно 2 кВт/см3 и, наиболее предпочтительно, составляет менее чем 1 кВт/см3.

Если теперь обратиться к фиг.1, то предпочтительную барботажную колонну реакторного типа 20 можно описать как барботажную колонну реакторного типа 20, которая состоит из кожуха реактора 22, который включает секцию проведения реакции 24 и разделительную секцию 26. Секция проведения реакции 24 ограничивает внутреннюю зону реакции 28, в то время как секция разделения 26 ограничивает внутреннюю зону разделения 30. Преимущественно поток жидкофазных исходных веществ вводится в зону реакции 28 через входные отверстия для подачи исходных веществ 32a, 32b, 32c, 32d. Преимущественно газофазный поток окислителя вводится в зону реакции 28 через барботер для ввода окислителя 34, расположенный в нижней части зоны реакции 28. Поток жидкофазных исходных веществ и газофазный поток окислителя совместно образуют многофазную реакционную среду 36 внутри зоны реакции 28. Многофазная реакционная среда 36 включает жидкую фазу и газовую фазу. Более предпочтительно, многофазная реакционная среда 36 представляет собой трехфазную среду, которая содержит твердофазные, жидкофазные и газофазные компоненты. Твердофазный компонент реакционной среды 36 преимущественно осаждается в зоне реакции 28 в результате реакции окисления, которая протекает в жидкой фазе реакционной среды 36. Барботажная колонна реакторного типа 20 имеет выходное отверстие для выгрузки суспензии 38, которое расположено вблизи нижней части зоны реакции 28, и отверстие для выхода газа 40, которое расположено вблизи верхней части зоны разделения 30. Поток суспензии, содержащий жидкофазные и твердофазные компоненты реакционной среды 36, выводится из зоны реакции 28 через отверстие для выгрузки суспензии 38, в то время как преимущественно газообразный поток отходящих газов выводиться из разделительной зоны 30 через выходное отверстие для газа 40.

Поток жидкофазных исходных веществ, который подается в барботажную колонну реакторного типа 20 через входные отверстия для подачи исходных веществ 32a, 32b, 32c, 32d, преимущественно содержит способное окисляться соединение, растворитель и каталитическую систему.

Способное окисляться соединение, которое присутствует в потоке жидкофазных исходных веществ, преимущественно содержит, по крайней мере, одну углеводородную группу. Более предпочтительно, способное окисляться соединение является ароматическим соединением. Еще более предпочтительно, способное окисляться соединение является ароматическим соединением, которое содержит в качестве заместителя, по крайней мере, одну присоединенную углеводородную группу, или, по крайней мере, одну присоединенную замещенную углеводородную группу, или, по крайней мере, один присоединенный гетероатом, или, по крайней мере, одну присоединенную карбоксильную функциональную группу (-СООН). Еще более предпочтительно, способное окисляться соединение является ароматическим соединением, которое содержит, по крайней мере, одну присоединенную углеводородную группу, или, по крайней мере, одну присоединенную замещенную углеводородную группу, при этом каждая присоединенная группа содержит от 1 до 5 атомов углерода. Наконец, еще более предпочтительно, способное окисляться соединение является ароматическим соединением, которое содержит точно две присоединенные группы, при этом каждая присоединенная группа содержит точно один атом углерода и включает метильные группы и/или замещенные метильные группы и/или не более чем одну карбоксильную группу. Еще более предпочтительно, способное окисляться соединение представляет собой параксилол, метаксилол, паратолуиловый альдегид, метатолуиловый альдегид, паратолуиловую кислоту, метатолуиловую кислоту и/или ацетальдегид. Наиболее предпочтительно, способное окисляться соединение представляет собой параксилол.

“Углеводородная группа” в данном описании означает, по крайней мере, один атом углерода, соединенный с атомами водорода или с другими атомами углерода. “Замещенная углеводородная группа” в данном описании означает, по крайней мере, один атом углерода, соединенный, по крайней мере, с одним гетероатомом и, по крайней мере, одним атомом водорода. “Гетероатомы” в данном описании означают все атомы, отличные от атомов углерода и атомов водорода. Ароматические соединения в данном описании включают ароматический цикл, который содержит, по крайней мере, 6 атомов углерода и, еще более предпочтительно, содержит в цикле лишь атомы углерода. Подходящие примеры подобных ароматических циклов включают, однако, не ограничиваясь, бензол, бифенил, терфенил, нафталин и другие углеродосодержащие конденсированные ароматические циклы.

Подходящие примеры способного окисляться соединения включают алифатические углеводороды (в частности, алканы, разветвленные алканы, циклические алканы, алифатические алкены, разветвленные алкены и циклические алкены); алифатические альдегиды (в частности, ацетальдегид, пропионовый альдегид, изомасляный альдегид и н-масляный альдегид); алифатические спирты (в частности, этанол, изопропанол, н-пропанол, н-бутанол и изобутанол); алифатические кетоны (в частности, диметилкетон, этилметилкетон, диэтилкетон и изопропилметилкетон); алифатические сложные эфиры (в частности, метилформиат, метилацетат, этилацетат); алифатические пероксиды, надкислоты и гидропероксиды (в частности, гидропероксид трет-бутила, надуксусную кислоту и гидропероксид ди-трет-бутила); алифатические соединения с группами, которые представляют собой комбинацию вышеприведенных алифатических соединений плюс другие гетероатомы (в частности, алифатические соединения, включающие один или несколько молекулярных сегментов углеводородов, альдегидов, спиртов, кетонов, сложных эфиров, пероксидов, надкислот и/или гидропероксидов в сочетании с натрием, бромом, кобальтом, марганцем и цирконием);