Оптимизированное жидкофазное окисление

Иллюстрации

Показать всеИзобретение относится к процессу жидкофазного каталитического окисления параксилола с получением терефталевой кислоты. Сырье, содержащее параксилол, вводят в реакционную зону барботажного реактора колонного типа. По меньшей мере, 25 мас.% параксилола поступает в реакционную зону на один или более участков, отстоящих от боковой стенки, по меньшей мере, на 0,05D, где D - максимальный диаметр реакционной зоны. Окисление параксилола с образованием неочищенной терефталевой кислоты происходит в жидкой фазе трехфазной реакционной среды, в которой количество твердых веществ поддерживается в интервале от 5 до 40 мас.%, усредненных по времени и объему. Во втором реакторе осуществляют окисление неочищенной терефталевой кислоты для получения более чистой терефталевой кислоты. Обеспечивается повышение эффективности и экономичности процесса. 2 н. и 31 з.п. ф-лы, 36 ил., 4 табл.

Реферат

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА СМЕЖНЫЕ ЗАЯВКИ

Эта заявка претендует на приоритет временного заявочного серийного № 60/606619, зарегистрированного 2 сентября 2004 года, и № 60/631345, зарегистрированного 29 ноября 2004 года, описания которых включены в этот документ в виде ссылки на их сущность в такой степени, которая не противоречит нижеприведенным заявлениям.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Это изобретение вообще относится к процессу для жидкофазного каталитического окисления ароматического соединения. Один аспект изобретения касается частичного окисления диалкилового ароматического соединения (например, параксилола) для получения неочищенной ароматической дикарбоновой кислоты (например, неочищенной терефталевой кислоты), которая может затем подвергаться очистке и разделению. Другой аспект изобретения касается усовершенствованного реактора в виде барботажной колонны, которая обеспечивает более эффективный и экономичный процесс жидкофазного окисления.

ТЕХНИЧЕСКИЙ УРОВЕНЬ ИЗОБРЕТЕНИЯ

Реакции жидкофазного окисления используются в самых различных коммерческих процессах. Например, жидкофазное окисление в настоящее время используется для окисления альдегидов до кислот (например, пропиональдегида до пропионовой кислоты), окисление циклогексана до адипиновой кислоты и окисление алкиловых ароматических соединений до спиртов, кислот или дикарбоновых кислот. Особенно важным коммерческим процессом окисления в последней категории (окисление алкиловых ароматических соединений) является жидкофазное каталитическое частичное окисление параксилола до терефталевой кислоты. Терефталевая кислота является важным соединением, применяемым в самых различных областях. Терефталевая кислота главным образом используется в качестве сырья для получения полиэтилентерефталата (ПЭТ). ПЭТ является хорошо известной пластмассой, используемой в больших количествах во всем мире для изготовления таких продуктов как бутылки, волокна и упаковочные материалы.

В типовом процессе жидкофазного окисления, включающем в себя частичное окисление параксилола до терефталевой кислоты, поток жидкофазного сырья и поток газообразного окислителя вводятся в реактор и образуют в реакторе многофазную реакционную среду. Поток жидкофазного сырья, введенный в реактор, содержит по меньшей мере одно окисляемое органическое соединение (например, параксилол), а поток газообразного окислителя содержит молекулярный кислород. По меньшей мере часть молекулярного кислорода, введенная в реактор в виде газа, растворяется в жидкофазной реакционной среде, обеспечивая тем самым доступность кислорода для реакции в жидкой фазе. Если жидкая фаза многофазной реакционной среды содержит молекулярный кислород в недостаточной концентрации (т.е., если часть реакционной среды испытывают «кислородное голодание»), то нежелательные побочные реакции могут давать примеси и/или заданные реакции могут протекать более медленно. Если жидкая фаза реакционной среды содержит слишком мало окисляемого соединения, то скорость реакции может быть медленной, что нежелательно. Кроме того, если жидкая фаза реакционной среды содержит избыточную концентрацию окисляемого соединения, то побочные реакции могут образовывать нежелательные дополнительные примеси.

Обычные реакторы для жидкофазного окисления снабжены средствами перемешивания для размешивания многофазной реакционной среды, содержащейся в них. Перемешивание реакционной среды предназначено для улучшения растворения молекулярного кислорода в жидкой фазе реакционной среды, поддержания сравнительно равномерной концентрации растворенного кислорода в жидкой фазе реакционной среды и для поддержания сравнительно равномерной концентрации окисляемого органического соединения в жидкой фазе реакционной среды.

Перемешивание реакционной среды, подвергаемой жидкофазному окислению, часто обеспечивается механическими средствами перемешивания в таких резервуарах, как, например, у непрерывно действующих с мешалкой реакторов (CSTR). Хотя CSTR обеспечивают тщательное перемешивание реакционной среды, но они имеют ряд недостатков. Например, CSTR имеют сравнительно высокую стоимость из-за того, что для них требуются дорогие моторы, герметизированные подшипники и приводные оси и/или сложные механизмы для перемешивания. Кроме того, вращающиеся и/или вибрирующие механические части CSTR требуют регулярного технического обслуживания. Время, затраченное на обслуживание и отключение в связи с техническим обслуживанием, увеличивает стоимость эксплуатации CSTR. Однако даже при регулярном техническом обслуживании системы механического перемешивания, применяемые в CSTR, склонны к механическим отказам и могут требовать замены через сравнительно короткое время.

Реакторы типа барботажных колонн (барботажные реакторы колонного типа) являются привлекательной альтернативой CSTR и другим реакторам окисления с механическим перемешиванием. Барботажные реакторы колонного типа обеспечивают перемешивание реакционной среды без использования дорогого и ненадежного механического оборудования. Барботажные реакторы колонного типа обычно включают в себя удлиненную вертикальную реакционную зону, внутри которой содержится реакционная среда. Перемешивание реакционной среды в реакционной зоне обеспечивается преимущественно за счет естественного всплывания газовых пузырьков, поднимающихся через жидкую фазу реакционной среды. Это перемешивание за счет естественного всплывания пузырьков, обеспеченное в барботажных реакторах колонного типа, уменьшает общие затраты и затраты на обслуживание по сравнению с соответствующими затратами для реакторов с механическим перемешиванием. Кроме того, по существу отсутствие движущихся механических частей в таких реакторах обеспечивает систему окисления, которая менее склонна к механическим отказам, чем реакторы с механическим перемешиванием.

Когда жидкофазное частичное окисление параксилола проводится в обычном реакторе окисления (в CSTR или в колонне с колпачковыми тарелками), продукт, выводимый из реактора, является обычно суспензией, содержащей неочищенную терефталевую кислоту (НТК) и маточный раствор. НТК содержит сравнительно высокие количества примесей (например, 4-карбоксибензальдегид, паратолуиловую кислоту, флуореноны и другие окрашенные вещества), что делает ее неподходящей в качестве сырья для получения ПЭТ. Таким образом НТК, полученную в обычных реакторах окисления, обычно подвергают процессу очистки, превращающему НТК в очищенную терефталевую кислоту (ОТК), подходящую для получения ПЭТ.

Один типовой процесс очистки для превращения НТК в ОТК включает в себя следующие стадии: (1) замену маточного раствора водой в шламе, содержащем НТК, (2) нагревание водного шлама НТК для растворения НТК в воде, (3) каталитическую гидрогенизацию водного раствора НТК для превращения примесей в более подходящие и/или легко разделяемые соединения, (4) осаждение полученной ОТК из гидрогенизированного раствора посредством многих ступеней кристаллизации, и (5) отделение кристаллизованной ОТК от оставшихся жидкостей. Хотя этот тип общепринятого способа очистки является эффективным, но он может быть очень дорогим. Отдельные факторы, обуславливающие высокую стоимость обычных способов очистки НТК, включают в себя, например, тепловую энергию, необходимую для улучшения растворения НТК в воде, катализатор, требующийся для гидрогенизации, поток водорода, необходимый для гидрогенизации, потери выхода, вызванные гидрогенизацией некоторой части терефталевой кислоты, и несколько емкостей, требующихся для многоступенчатой кристаллизации. Таким образом было бы желательно получить НТК продукт, который мог бы быть очищен без необходимости использования тепла для улучшения растворения в воде, гидрогенизации и/или многоступенчатой кристаллизации.

ЦЕЛИ ИЗОБРЕТЕНИЯ

Поэтому целью настоящего изобретения является обеспечение более эффективных и экономичных реактора и способа для жидкофазного окисления.

Другой целью изобретения является обеспечение более эффективных и экономичных реактора и способа для жидкофазного каталитического частичного окисления параксилола до терефталевой кислоты.

Еще одной целью изобретения является обеспечение барботажного реактора колонного типа, который облегчает улучшение проведения жидкофазных реакций окисления при пониженном образовании примесей.

Еще одной целью изобретения является обеспечение более эффективной и экономичной системы для получения чистой терефталевой кислоты (ЧТК) жидкофазным окислением параксилола для получения неочищенной терефталевой кислоты (НТК) и последующей очистки НТК до ЧТК.

Кроме того, целью изобретения является обеспечение барботажного реактора колонного типа для окисления параксилола и получения НТК продукта, который можно очистить без необходимости использования тепла для улучшения растворения НТК в воде, без гидрогенизации растворенной НТК и/или многоступенчатой кристаллизации гидрогенизированной ЧТК.

Следует отметить, что объем настоящего изобретения, как он определен в приложенной формуле изобретения, не ограничен способами и аппаратами, которые могут реализовать все вышеперечисленные цели. Более того, объем заявленного изобретения может охватывать самые разные системы, которые не осуществляют все или какие-либо из вышеперечисленных целей. Дополнительные цели и преимущества настоящего изобретения станут вполне очевидными специалисту в этой области при рассмотрении им следующего подробного описания и соответствующих чертежей.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одно воплощение настоящего изобретения относится к способу окисления, включающему в себя следующие операции: (a) ввод потока сырья, содержащего параксилол, в реакционную зону барботажного реактора колонного типа, в котором по меньшей мере часть реакционной зоны ограничена одной или больше вертикальными боковыми стенками реактора, в котором по меньшей мере около 25 мас.% параксилола поступает в реакционную зону на один или более участков, отстоящих от боковой стенки по меньшей мере на 0,05D, в котором реакционная зона имеет максимальный диаметр (D); и (b) окисление по меньшей мере части параксилола в жидкой фазе трехфазной реакционной среде, содержащейся в реакционной зоне, в которой образуется в результате окисления неочищенная терефталевая кислота, в которой количество твердых веществ, присутствующих в реакции, поддерживается в диапазоне от около 5 до около 40 мас.%, усредненных по времени и по объему.

Другое воплощение настоящего изобретения относится к способу, включающему в себя следующие стадии: (a) ввод потока сырья, содержащего параксилол, в реакционную зону барботажного реактора колонного типа, в котором по меньшей мере часть реакционной зоны ограничена одной или более вертикальными боковыми стенками реактора, в котором по меньшей мере около 25 мас.% параксилола поступает в реакционную зону на один или более участков, отстоящих от боковой стенки по меньшей мере на 0,05D, в котором реакционная зона имеет максимальный диаметр (D); (b) окисление по меньшей мере части параксилола в жидкой фазе трехфазной реакционной среды, содержащейся в реакционной зоне, для образования тем самым частиц твердой неочищенной терефталевой кислоты в реакционной среде, при этом количество твердых веществ, присутствующих в реакционной среде, поддерживается в диапазоне от около 5 до около 40 мас.%, усредненных по времени и по объему; и (с) окисление по меньшей мере части частиц твердой неочищенной терефталевой кислоты во втором реакторе окисления для получения тем самым более чистой терефталевой кислоты.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже подробно описаны предпочтительные воплощения со ссылками на приложенные чертежи, на которых:

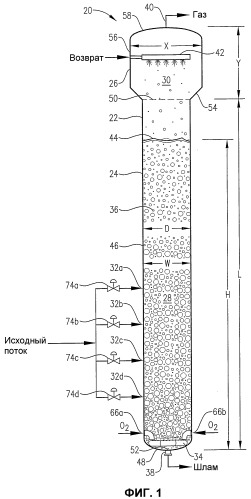

фиг.1 является видом сбоку реактора окисления, сконструированного в соответствии с одним из воплощений настоящего изобретения, в особенности показывающим подачу сырья, окислителя и возвратных потоков в реактор, наличие многофазной реакционной среды в реакторе и отвод газа и суспензии соответственно из верхней и нижней частей реактора;

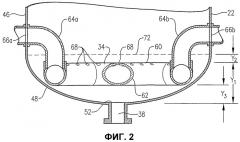

фиг.2 является увеличенным изображением нижней части барботажного реактора колонного типа на сечении по линии 2-2 на фиг.3, в особенности показывающим расположение и форму распределителя окислителя, используемого для ввода его потока в реактор;

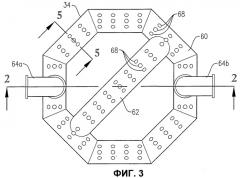

фиг.3 является видом сверху распределителя окислителя по фиг.2, в особенности показывающим отверстия в верхней части распределителя для окислителя;

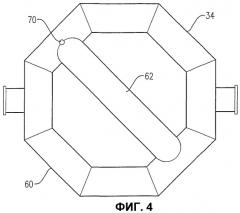

фиг.4 является видом снизу распределителя на фиг.2, в особенности показывающим отверстия для окислителя в нижней части распределителя для окислителя;

фиг.5 является изображением распределителя на сечении по линии 5-5 на фиг.3, в особенности показывающим ориентацию отверстий для окислителя в верхней и нижней частях распределителя для окислителя;

фиг.6 является увеличенным видом сбоку нижней части барботажного реактора колонного типа, в особенности показывающим систему для ввода потока сырья в реактор во многих вертикально распределенных местах;

фиг.7 является видом сверху нижней части реактора на сечении по линии 7-7 на фиг.6, в особенности показывающим, как система ввода сырья, показанная на фиг.6, распределяет поток сырья в предпочтительную радиальную зону подачи (ЗП) и в более чем одну из равных зон (Q1,Q2,Q3,Q4).

фиг.8 является видом сверху нижней части реактора, аналогичным виду на фиг.7, но показывающим альтернативное средство для подачи потока сырья в реактор с использованием соединительных трубопроводов, каждый из которых имеет большое число небольших подающих отверстий;

фиг.9 является изометрическим изображением альтернативной системы для ввода потока сырья в реакционную зону через многие точки ввода, расположенные вертикально, в особенности показывающим, что система распределения исходных материалов может по меньшей мере частично опираться на распределитель для окислителя;

фиг.10 является видом сбоку системы для распределения исходных материалов и распределителя окислителя, показанных на фиг.9;

фиг.11 является видом сверху на сечении по линии 11-11 на фиг.10, также показывающим систему распределения исходных материалов с одним вводом, опирающуюся на распределитель окислителя;

фиг.12 является изометрическим изображением альтернативного распределителя для окислителя, имеющего все отверстия для окислителя, расположенные в нижней части кольцевого элемента;

фиг.13 является видом сверху альтернативного распределителя окислителя на фиг.12;

фиг.14 является видом снизу альтернативного распределителя окислителя на фиг.12, в особенности показывающим расположение отверстий в нижней части для ввода потока окислителя в реакционную зону;

фиг.15 является видом сбоку сечения по линии 15-15 распределителя окислителя на фиг.13, в особенности показывающим ориентацию нижних отверстий;

фиг.16 является видом сбоку барботажного реактора колонного типа, снабженного внутренней камерой для деаэрации рядом с выходом из нижней части реактора;

фиг.17 является увеличенным видом сбоку нижней части барботажного реактора колонного типа на фиг.16 на сечении по линии 17-17 на фиг.18, в особенности показывающим конфигурацию внутренней камеры для деаэрации, расположенной у выхода из нижней части барботажного реактора колонного типа;

фиг.18 является видом сверху на сечении по линии 18-18 на фиг.16, в особенности показывающим вихревой разбиватель потока, расположенный в камере для деаэрации;

фиг.19 является видом сбоку барботажного реактора колонного типа, снабженного внешней камерой для деаэрации, и показывающим, каким образом часть деаэрированного шлама, выходящая из нижней части камеры для деаэрации, может быть использована для промывки непроизводственной линии трубопроводов, связанной с нижней частью реактора;

фиг.20 является видом сбоку барботажного реактора колонного типа, снабженного гибридной внутренней/внешней камерой деаэрации для отделения газовой фазы от реакционной среды, выводимой из приподнятого бокового расположения в реакторе;

фиг.21 является видом сбоку барботажного реактора колонного типа, снабженного альтернативной гибридной камерой для деаэрации нижней части реактора;

фиг.22 является увеличенным видом сбоку в разрезе нижней части барботажного реактора колонного типа на фиг.21, в особенности показывающим использование альтернативного распределителя окислителя, в котором используются входные штуцера для подачи потока окислителя через кубовую часть реактора;

фиг.23 является увеличенным видом сбоку в разрезе, аналогичным виду на фиг.22, в особенности показывающим альтернативное устройство ввода потока окислителя в реактор через большое число отверстий в кубовой части реактора и необязательно использующее отбойные тарелки для более равномерного распределения потока в реакторе;

фиг.24 является видом сбоку барботажного реактора колонного типа, использующего внутренний трубопровод для вводимого потока, способствующий улучшению дисперсии окисляемого соединения за счет рециркуляции части реакционной среды от верхнего участка реактора до нижнего;

фиг.25 является видом сбоку барботажного колонного реактора, использующего внешний трубопровод для вводимого потока, способствующий улучшению дисперсии окисляемого соединения благодаря рециркуляции части реакционной среды от верхнего участка реактора до нижнего;

фиг.26 является видом сбоку в разрезе горизонтального эжектора, который может быть использован для улучшения дисперсии окисляемого соединения в реакторе окисления, в особенности показывающим эжектор, в котором используется поступающее жидкое сырье для втягивания реакционной среды в эжектор и для подачи с высокой скоростью смеси сырья и реакционной среды в реакционную зону;

фиг.27 является видом сбоку в разрезе вертикального эжектора, который может быть использован для улучшения дисперсии окисляемого соединения в реакторе окисления, в особенности показывающим эжектор, который соединяет жидкое сырье и поступающий газ и использует соединенную двухфазную жидкость для втягивания реакционной среды в эжектор и подачи с высокой скоростью смеси жидкого сырья, поступающего газа и реакционной среды в реакционную зону;

фиг.28 является видом сбоку барботажного реактора колонного типа, содержащего многофазную реакционную среду, особенно показывающим теоретическое разделение реакционной среды на 30 горизонтальных слоев равного объема для количественной оценки перепада некоторых показателей в реакционной среде;

фиг.29 является видом сбоку барботажного реактора колонного типа, содержащего многофазную реакционную среду, особенно показывающим первый и второй дискретные 20%-е сплошные объемы реакционной среды, которые имеют существенно отличающиеся концентрации кислорода и/или скорости его расхода;

фиг.30 является видом сбоку двух расположенных один на другом реакторов с возможным механическим перемешиванием или без него, содержащих многофазную реакционную среду, особенно показывающим, что резервуары, представляющие собой дискретные 20% сплошные объемы реакционной среды, имеющие существенно отличающиеся концентрации кислорода и/или скорости его расходования;

фиг.31 является видом сбоку трех рядом расположенных реакторов с возможным механическим перемешиванием или без него, содержащих многофазную реакционную среду, особенно показывающим, что резервуары представляют собой дискретные 20% сплошные объемы реакционной среды, имеющие существенно отличающиеся концентрации кислорода и/или скорости его расходования;

фиг.32А и 32В являются увеличенными изображениями частиц неочищенной терефталевой кислоты (НТК), полученных в соответствии с одним воплощением настоящего изобретения, особенно показывающими, что каждая частица НТК имеет низкую плотность, при этом частица с высокой площадью поверхности состояла из большого числа свободно связанных субчастиц НТК;

фиг.33А и 33В являются увеличенными изображениями обычно получаемых частиц НТК, особенно показывающими, что частица обычной НТК имеет больший размер, меньшую плотность и меньшую площадь поверхности, чем частицы НТК в соответствии с изобретением на фиг.32А и 32В;

фиг.34 является упрощенной поточной блок-схемой процесса известного уровня техники для получения очищенной терефталевой кислоты (ОТК);

фиг.35 является упрощенной поточной блок-схемой процесса получения ОТК в соответствии с одним воплощением настоящего изобретения; и

фиг.36 является графиком, показывающим, что результаты испытаний твердой фракции, описанные в разделе "Примеры", в частности иллюстрируют, что получение 4-4'-дикарбоксистильбена существенно возрастает, когда используется большее содержание твердой фазы в реакционной среде.

ПОДРОБНОЕ ОПИСАНИЕ

Одно воплощение настоящего изобретения относится к жидкофазному частичному окислению окисляемого соединения. Такое окисление предпочтительно проводится в жидкой фазе многофазной реакционной среды, содержащейся в одном или большем количестве реакторов смешения. Подходящие реакторы смешения включают в себя, например, реакторы с барботажным перемешиванием (например, барботажные реакторы колонного типа), реакторы смешения (например, проточные реакторы смешения) и реакторы, перемешиваемые потоками (например, реакторы со струйным перемешиванием). В одном воплощении изобретения жидкофазное окисление проводится в одном барботажном реакторе колонного типа.

Используемый здесь термин «барботажный реактор колонного типа» означает реактор для облегчения химических реакций в многофазной реакционной среде, в котором перемешивание реакционной среды осуществляется преимущественно движением вверх пузырьков газа через реакционную среду. Используемый здесь термин «перемешивание» означает работу, затраченную в реакционной среде, вызывающую образование потока и/или перемешивание. Используемые здесь термины «большинство», «преимущественно» и «в основном» означает больше 50%. Используемый здесь термин «механическое перемешивание» означает перемешивание реакционной среды, вызванное физическим движением твердого или подвижного элемента (элементов) против реакционной среды или внутри нее. Например, механическое перемешивание может осуществляться вращением, колебанием и/или колебанием внутренних мешалок, лопаток, вибраторов или акустических диафрагм, расположенных в реакционной среде. Используемый здесь термин «перемешивание потоками» означает перемешивание реакционной среды, вызываемое высокоскоростной инжекцией и/или рециркуляцией одного или больше потоков в реакционной среде. Например, перемешивание потоками может обеспечиваться соплами, эжекторами и/или эжекционными устройствами.

В предпочтительном воплощении настоящего изобретения менее около 40% перемешивания реакционной среды в барботажном реакторе колонного типа во время окисления осуществляется механическим и/или перемешиванием потоком, более предпочтительно, чтобы примерно менее 20% перемешивания обеспечивалось механическим и/или перемешиванием потоком, и наиболее предпочтительно, чтобы менее около 5% перемешивания обеспечивалось механическим и/или перемешиванием потоком. Предпочтительно, чтобы величина механического и/или перемешивания потоком, осуществляемая для многофазной реакционной среды во время окисления, была меньше около 3 кВт на кубический метр реакционной среды, более предпочтительно меньше около 2 кВт на кубический метр и наиболее предпочтительно меньше 1 кВт на кубический метр.

Показанный на фиг.1 предпочтительный барботажный реактор колонного типа 20, содержит корпус 22 резервуара, имеющего реакционную секцию 24 и отделенную секцию 26. Реакционная секция 24 ограничивает внутреннюю реакционную зону 28, а отделенная секция 26 ограничивает внутреннюю отделенную зону 30. Преимущественно жидкофазный поток сырья вводится в реакционную зону 28 через входы 32a,b,c,d для сырья. Преимущественно газофазный поток окислителя вводится в реакционную зону 28 через распределитель 34, расположенный в нижней части реакционной зоны 28. Жидкофазный поток сырья и газофазный поток окислителя совместно образуют многофазную реакционную среду 36 в реакционной зоне 28. Многофазная реакционная среда 36 содержит жидкую и газовую фазы. Более предпочтительно, чтобы многофазная реакционная среда 36 представляла собой трехфазную среду, имеющую компоненты в твердой фазе, в жидкой фазе и в газовой фазе. Компонент твердой фазы реакционной среды 36 предпочтительно осаждается в реакционной зоне 28 в результате реакции окисления, проводимой в жидкой фазе реакционной среды 36. Барботажный реактор колонного типа 20 включает в себя выход 38 для шлама, расположенный близко к кубовой части реакционной зоны 28, и выход 40 для газа, расположенный рядом с верхней частью отделенной зоны 30. Выходящий поток шлама, содержащий компоненты жидкой фазы и твердой фазы реакционной среды 36, отводится из реакционной зоны 28 через выход 38 для шлама, а выходящий преимущественно газообразный поток выводится из отделенной зоны 30 через выход 40 для газа.

Поток жидкофазного сырья, вводимый в барботажный реактор колонного типа 20 через входы 32a,b,c,d для сырья, предпочтительно содержит окисляемое соединение, растворитель и каталитическую систему.

Окисляемое соединение, присутствующее в потоке жидкофазного сырья, предпочтительно содержит по меньшей мере одну углеводородную группу. Более предпочтительно, чтобы окисляемое соединение было ароматическим соединением. Еще более предпочтительно, чтобы окисляемое соединение было ароматическим соединением по меньшей мере с одной присоединенной замещенной углеводородной группой или по меньшей мере с одним присоединенным гетероатомом или по меньшей с одной присоединенной функциональной группой карбоновой кислоты (-COOH). Даже еще более предпочтительно, чтобы окисляемое соединение было ароматическим соединением по меньшей мере с одной присоединенной углеводородной группой или по меньшей мере с одной присоединенной замещенной углеводородной группой, при этом каждая присоединенная группа содержит от 1 до 5 атомов углерода. Еще более предпочтительно, чтобы окисляемое соединение было ароматическим соединением, имеющим только две присоединенные группы, при этом каждая присоединенная группа содержит только один атом углерода и состоит из метильных групп и/или замещенных метильных групп и/или максимально одной карбоксильной группы. Даже еще более предпочтительно, чтобы окисляемое соединение было параксилолом, метаксилолом, паратолуиловым альдегидом, метатолуиловым альдегидом, паратолуиловой кислотой, метатолуиловой кислотой и/или ацетальдегидом. Наиболее предпочтительно, чтобы окисляемое соединение было параксилолом.

«Углеводородная группа», как здесь определено, является по меньшей мере одним атомом углерода, который связан только с атомами водорода или с другими атомами углерода. «Замещенная углеводородная группа», как здесь определено, является по меньшей мере одним атомом углерода, связанным по меньшей мере с одним гетероатомом и по меньшей мере с одним атомом водорода. «Гетероатомами», как здесь определено, являются все атомы, кроме атомов углерода и водорода. Ароматические соединения, как здесь определено, содержат ароматическое кольцо, предпочтительно имеющее по меньшей мере 6 атомов углерода, даже более предпочтительно, имеющее только атомы углерода, как часть кольца. Подходящие примеры таких ароматических колец включают, но не ограничиваются только такими, как бензол, бифенил, трифенил и другие конденсированные ароматические кольца на основе углерода.

Подходящие примеры окисляемого соединения включают алифатические углеводороды (например, алканы, разветвленные алканы, циклические алканы, алифатические алкены, разветвленные алкены и циклические алкены); алифатические альдегиды (например, ацетальдегид, пропиональдегид, изомасляный альдегид и n-изомасляный альдегид); алифатические спирты (например, этанол, изопропанол, n-пропанол, n-бутанол и изобутанол); алифатические кетоны (например, диметилкетон, этилметилкетон, диэтилкетон и изопропилметилкетон); алифатические сложные эфиры (например, метилформиат, метилацетат, этилацетат); алифатические перекиси, перкислоты и гидроперекиси (например, трет-бутилгидроперекись, надуксусная кислота и ди-трет-бутилперекись); алифатические соединения с группами, которые являются комбинациями из вышеупомянутых алифатических соединений с другими гетероатомами (например, алифатические соединения, содержащие один или больше молекулярных частей из углеводородов, альдегидов, кетонов, сложных эфиров, перекисей, перкислот и/или гидроперекисей в комбинации с натрием, бромом, кобальтом, марганцем и цирконием); различные бензольные кольца, нафталиновые кольца бифенилы, трифенилы и другие ароматические группы с одной или большим количеством присоединенных углеводородных групп (например, толуол, этилбензол, изопропилбензол, n-пропилбензол, неопентилбензол, параксилол, метаксилол, ортоксилол, все изомеры триметилбензолов, все изомеры тетраметилбензолов, пентаметилбензол, гексаметилбензол, все изомеры этилметилбензолов, все изомеры диэтилбензолов, все изомеры этилметилнафталинов, все изомеры диэтилнаталинов, все изомеры диметилбифенилов, все изомеры этилметилбифенилов и все изомеры диэтилбифенилов, стильбен и с одной или большим количеством присоединенных углеводородных групп, флуорен и с одной или большим количеством присоединенных углеводородных групп, антрацен и с одной или большим количеством присоединенных углеводородными групп, и дифенилэтан и с одной или большим количеством присоединенных углеводородных групп); различные бензольные кольца, нафталиновые кольца, бифенилы, трифенилы и другие ароматические группы с одной или большим количеством присоединенных углеводородных групп и/или с одним или большим количеством присоединенных гетероатомов, которые могут быть соединены с другими атомами или группами атомов (например, фенол, все изомеры метилфенолов, все изомеры диметилфенолов, все изомеры нафтолов, бензилметиловый эфир, все изомеры бромфенолов, бромбензол, все изомеры бромтолуолов, включая альфа-бромтолуол, дибромбензол, нафтенат кобальта и все изомеры бромбифенилов); различные бензольные кольца, нафталиновые кольца, бифенилы, трифенилы и другие ароматические группы с одной или большим количеством присоединенных углеводородных групп и/или с одним или большим количеством присоединенных гетероатомов и/или с одной или большим количеством присоединенных замещенных углеводородных групп (например, бензальдегид, все изомеры бромбензальдегидов, все изомеры бромированных толуиловых альдегидов, включая все изомеры альфа-бромтолуиловых альдегидов, все изомеры гидроксибензальдегидов, все изомеры бромгидроксибензальдегидов, все изомеры бензолдикарбоновых альдегидов, все изомеры бензолтрикарбоновых альдегидов, пара-толуиловый альдегид, мета-толуиловый альдегид, орто-толуиловый альдегид, все изомеры толуолдикарбоновых альдегидов, все изомеры трикарбоновых альдегидов, все изомеры толуолтетракарбоновых альдегидов, все изомеры диметилбензолдикарбоновых альдегидов, все изомеры диметилбензолтрикарбоновых альдегидов, все изомеры диметилбензолтетракарбоновых альдегидов, все изомеры триметилбензолтрикарбоновых альдегидов, все изомеры этилтолуиловых альдегидов, все изомеры триметилбензолдикарбоновых альдегидов, тетраметилбензолдикарбоновый альдегид, оксиметилбензол, все изомеры оксиметилтолуолов, все изомеры оксиметилбромтолуолов, все изомеры оксиметилтолуиловых альдегидов, все изомеры оксиметилбромтолуиловых альдегидов, гидроперекись бензила, гидроперекись бензоила, все изомеры толилметилгидроперекисей и все изомеры метилфенолметилгидроперекисей); различные бензольные кольца, нафталиновые кольца, бифенилы, трифенилы и другие ароматические группы с одной или большим количеством присоединенных выбранных групп, при этом выбранные группы представляют собой углеводородные группы и/или присоединенные гетероатомы, и/или замещенные углеводородные группы, и/или карбоксильные группы, и/или перкислотные группы (например, бензойная кислота, пара-толуиловая кислота, мета-толуиловая кислота, орто-толуиловая кислота, все изомеры этилбензойных кислот, все изомеры пропилбензойных кислот, все изомеры бутилбензойных кислот, все изомеры пентилбензойных кислот, все изомеры диметилбензойных кислот, все изомеры триметилбензойных кислот, все изомеры тетраметилбензойных кислот, пентаметилбензойная кислота, все изомеры диэтилбензойных кислот, все изомеры бензолдикарбоновых кислот, все изомеры бензолтрикарбоновых кислот, все изомеры метилбензолдикарбоновых кислот, все изомеры диметилбензолдикарбоновых кислот, все изомеры метилбензолтрикарбоновых кислот, все изомеры бромбензойных кислот, все изомеры дибромбензойных кислот, все изомеры бромтолуиловых кислот, включая альфа-бромтолуиловые кислоты, толилуксусная кислота, все изомеры оксибензойных кислот, все изомеры оксиметилбензойных кислот, все изомеры окситолуиловых кислот, все изомеры оксиметилтолуиловых кислот, все изомеры оксиметилбензолдикарбоновых кислот, все изомеры оксибромбензойных кислот, все изомеры оксибромтолуиловых кислот, все изомеры оксиметилбромбензойных кислот, все изомеры карбоксибензальдегидов, все изомеры дикарбоксибензальдегидов, пербензойная кислота, все изомеры гидропероксиметилбензойных кислот, все изомеры гидропероксиметилоксибензойных кислот, все изомеры гидропероксикарбонилбензойных кислот, все изомеры гидропероксикарбонилтолуолов, все изомеры метилбифенилкарбоновых кислот, все изомеры диметилбифенилкарбоновых кислот, все изомеры метилбифенилдикарбоновых кислот, все изомеры бифенилтрикарбоновых кислот, все изомеры стильбена с одной или большим количеством присоединенных выбранных групп, все изомеры флуоренона с одной или большим количеством присоединенных выбранных групп, все изомеры нафталина с одной или большим количеством присоединенных выбранных групп, бензил, все изомеры бензила с одной или большим количеством присоединенных выбранных групп, бензофенон, все изомеры бензофенона с одной или большим количеством присоединенных выбранных групп, антрахинон, все изомеры антрахинона с одной или большим количеством присоединенных выбранных групп, все изомеры дифенилэтана с одной или большим количеством присоединенных выбранных групп, бензокумарин и все изомеры бензокумарина с одной или большим количеством присоединенных выбранных групп).

Если окисляемое соединение, присутствующее в потоке жидкофазного сырья, является обычно твердым соединением (т.е. является твердым при стандартных температуре и давлении), то предпочтительно растворять окисляемое соединение в растворителе перед вводом в реакционную зону 28. Предпочтительно, чтобы температура кипения окисляемого соединения при атмосферном давлении была по меньшей мере около 50°С. Более предпочтительно, чтобы температура кипения окисляемого соединения была в диапазоне от около 80 до около 400°С, и наиболее предпочтительно в диапазоне от 125 до 155°С. Количество окисляемого соединения, присутствующего в жидкофазном вводимом сырье предпочтительно в диапазоне от около 2 до около 40 мас.%, более предпочтительно в диапазоне от около 4 до около 20 мас.%, и наиболее предпочтительно в диапазоне от 6 до 15 мас.%.

Следует отметить, что окисляемое соединение, присутствующее в вводимом жидкофазном сырье, может представлять комбинацию двух или более различных окисляемых химических веществ. Эти два или больше различных химических веществ могут быть введены в виде смеси в поток подаваемого жидкофазного сырья или могут вводиться по отдельности в виде нескольких подаваемых потоков сырья. Например, окисляемое соединение, содержащее параксилол, метаксилол, паратолуиловый альдегид, паратолуиловую кислоту и ацетальдегид, может подаваться в реактор через один вход или