Однокатализаторные полиэтилены низкой, средней и высокой плотности

Иллюстрации

Показать всеНастоящее изобретение относится к получению полиэтиленов средней и высокой плотности с единой каталитической композицией. Описан способ полимеризации этилена и α-олефина, включающий смешивание этилена при парциальном давлении, по меньшей мере, 1300 кПа и, необязательно, одного или более α-олефинов с каталитической композицией в полимеризационном реакторе непрерывного действия при давлении ниже 10000 кПа, в котором каталитическая композиция содержит гафноцен; и выделение полиэтилена, имеющего плотность в интервале от 0,930 до 0,975 г/см3, и характеризующийся тем, что когда мольное отношение α-олефина к этилену, присутствующее в реакторе, находится в интервале от 0 до 0,20, производительность катализатора не изменяется более чем на 30%. Также описан способ перехода в одном реакторе от первого поли(этилен/α-олефинового) продукта ко второму поли(этилен/α-олефиновому) продукту, содержащий: (а) работу реактора при давлении ниже 10000 кПа с первым мольным соотношением водород:этилен и первым мольным соотношением сомономер:этилен; (b) извлечение первого поли(этилен/α-олефинового) продукта; (с) изменение одного или обоих из первого мольного соотношения водород:этилен и первого мольного соотношения сомономер:этилен с получением второго мольного соотношения водород:этилен и второго мольного соотношения сомономер:этилен; и (d) извлечение второго поли(этилен/α-олефинового) продукта, в котором переход имеет место с использованием той же самой каталитической композиции, и в котором плотность первого поли(этилен/α-олефинового) продукта составляет менее или равно 0,920 г/см3, и плотность второго поли(этилен/α-олефинового) продукта составляет более или равно 0,935 г/см3, или в котором переход имеет место с использованием той же самой каталитической композиции, содержащей гафноцен, и в котором I2 первого поли(этилен/α-олефинового) продукта составляет менее или равно 8, измеряемый по ASTM D-1238E 190°С/2,16 кг, и I2 второго поли(этилен/α-олефинового) продукта составляет более или равно 12, измеряемый по ASTM D-1238E 190°С/2,16 кг, и характеризующийся тем, что когда мольное отношение α-олефина и этилена, присутствующее в реакторе, находится в интервале от 0 до 0,20, производительность катализатора не изменяется более чем на 30%. Технический результат - получение полиэтиленов средней и высокой плотности. 2 н. и 25 з.п. ф-лы, 4 ил, 6 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к получению полиэтиленов низкой, средней и высокой плотности с единой каталитической композицией без необходимости замены каталитической композиции и относится, в частности, к получению полиэтиленов средней и высокой плотности с использованием каталитической композиции, которая также способна к получению полиэтиленов низкой плотности, и, более конкретно, к получению в реакторе низкого давления полиэтиленов средней и высокой плотности с высокой производительностью в различных условиях сомономера и водорода.

Предпосылки создания изобретения

Наиболее изученными на сегодняшний день металлоценами являются моно- и бис-циклопентадиенильные металлоцены на основе титана и циркония. Указанные катализаторы, в частности цирконоцены, известны в получении полиэтиленов низкой плотности (имеющих плотность примерно менее 0,930 г/см3) преимущественно при высокой активности во многих видах реакторных условий. Однако известно, что наиболее изученные на сегодняшний день металлоцены не дают полиэтилены высокой плотности (имеющие плотность выше 0,939 г/см3) с производительностью, которая является коммерчески приемлемой (см., например, 1 METALLOCENE-BASED POLYOLEFINS 12-14 (J.Scheirs & W.Kaminsky, eds., John Wiley & Sons 2000)). Кроме того, известно, что водород снижает производительность большинства металлоценов (см., например, J.B.P.Soares and A.E.Hamelec, 3 (2) POLYMER REACTION ENGINEERING 131-200 (1995)). Недостаток состоит в том, что водород используется (и наиболее часто необходимо) для увеличения индекса расплава (I2) получаемого полиэтилена, причем смолы с высоким I2 (например, 5-50 дг/мин) желательны для таких применений, как продукты центробежного формования и литья под давлением. Также недостатком является то, что было бы желательно использовать ту же самую каталитическую композицию при переходе между продуктами полиэтилена высокой, средней и низкой плотности в единичном (или множественных) реакторе (реакторах) и избегать насущной необходимости заменять каталитическую композицию для того, чтобы получать различные полимерные продукты.

Полимеры, получаемые с использованием металлоценов, имеют много предпочтительных свойств, что дает коммерчески перспективные продукты. Было бы желательно иметь металлоценовую каталитическую композицию, способную к получению полиэтиленов средней и высокой плотности с коммерчески перспективной производительностью, особенно полиэтиленов, используемых в центробежном формовании и литье под давлением. Кроме того, было бы полезно обеспечить металлоцен, который был бы способен использоваться для получения широкого индекса расплава и широкого интервала плотности полиэтиленовых смол с коммерчески перспективной производительностью. Авторами изобретения разработана такая каталитическая композиция и способ получения указанных полимеров.

Ссылка на первоисточник включает патент США № 6936675.

Краткое описание изобретения

Один аспект изобретения представляет собой способ полимеризации олефинов, содержащий смешивание этилена при парциальном давлении, по меньшей мере, 1300 кПа в одном варианте и, необязательно, одного или более α-олефинов с каталитической композицией в полимеризационном реакторе, предпочтительно, полимеризационном реакторе непрерывного действия, при давлении ниже 10000 кПа, в котором каталитическая композиция содержит гафноцен, и выделение полиэтилена, имеющего плотность в интервале от 0,930 до 0,975 г/см3.

Другой аспект изобретения представляет собой способ полимеризации олефинов, содержащий смешивание этилена и, необязательно, одного или более α-олефинов с каталитической композицией в полимеризационном реакторе, содержащем полимерные частицы, при давлении ниже 10000 кПа, и выделение полиэтилена, имеющего плотность в интервале от 0,910 до 0,975 г/см3, в котором объемная плотность полимерных частиц составляет более 0,40 г/см3 при мольном соотношении сомономер:этилен в интервале от 0 до 0,10 и в котором каталитическая композиция не изменяется при получении полимеров в интервале плотности.

Еще один аспект изобретения представляет собой способ перехода в одном реакторе от первого полиэтиленового продукта ко второму полиэтиленовому продукту, содержащий:

(а) работу реактора при давлении ниже 10000 кПа с первым мольным соотношением водород:этилен и первым мольным соотношением сомономер:этилен;

(b) извлечение первого полиэтиленового продукта;

(с) изменение одного или обоих из первого мольного соотношения водород:этилен и первого мольного соотношения сомономер:этилен с получением второго мольного соотношения водород:этилен и второго мольного соотношения сомономер:этилен; и

(d) извлечение второго полиэтиленового продукта,

в котором переход имеет место с использованием той же самой каталитической композиции и в котором плотность первого полиэтиленового продукта составляет менее или равно 0,920 г/см3, и плотность второго полиэтиленового продукта составляет более или равно 0,935 г/см3.

Еще один аспект изобретения представляет собой полиэтиленовые частицы, имеющие средний размер частиц в интервале от 0,4 до 0,8 мм, где, по меньшей, мере 80% частиц имеют размер от 35 до 60 меш, причем частицы имеют объемную плотность более 0,40 г/см3 и градиент плотности от 0,930 до 0,975 г/см3, и содержащие от 0,001 до 4 ч./млн гафния-металла.

Еще один аспект изобретения представляет собой каталитическую композицию и применение каталитической системы, содержащей каталитический компонент, который способен давать полиэтилен, имеющий молекулярно-массовое распределение от 2 до 15 в одном реакторе и имеющий значение экстрагируемых в гексане менее 2%, и, кроме того, каталитический компонент способен давать полиэтилены в интервале плотности от 0,91 до 0,975 г/см3.

Указанные аспекты могут быть объединены с различными вариантами, рассмотренными здесь для описания изобретения (изобретений).

Краткое описание чертежей

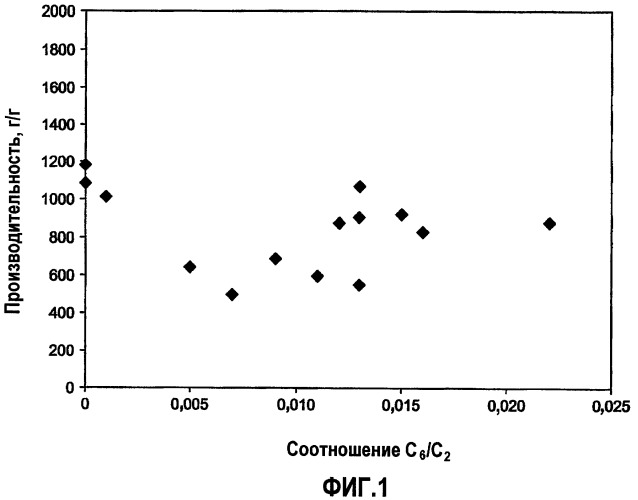

На Фиг.1 графически представлены данные из таблиц 2-4, показывающие производительность катализатора в примерах изобретения как функцию мольного соотношения 1-гексен:этилен в реакторе;

на Фиг.2 графически представлены данные из таблиц 2-4, показывающие производительность катализатора в примерах изобретения как функцию концентрации 1-гексена в реакторе;

на Фиг.3 графически представлены производительность каталитической системы ((бис-алкилциклопентадиенил)цирконийдигалоид) и плотность сополимера полиэтилена в сравнительных примерах как функция мольного соотношения 1-гексен:этилен в газофазном полимеризационном реакторе, работающем в условиях, подобных описанным в примерах; и

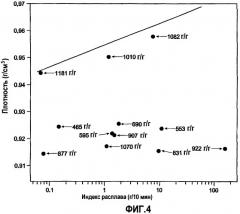

на Фиг.4 графически представлены данные из таблиц 2-4, показывающие плотность полиэтилена как функцию индекса расплава (ИР, I2), где цифры для каждой точки данных представляют производительность каталитической композиции, и штриховая линия представляет значение плотности в интервале ИР 0,05-200 г/10 мин.

Подробное описание изобретения

Аспекты настоящего изобретения относятся к способам получения полиэтиленов от средней (0,930-0,940 г/см3) до высокой (больше 0,940 г/см3) плотности в полимеризационном реакторе с использованием каталитической композиции, которая имеет коммерчески приемлемую производительность при получении полиэтиленов низкой плотности (от 0,910 до менее 0,930 г/см3). Другой аспект данного изобретения представляет способ перехода от получения полиэтилена низкой плотности к получению полиэтилена средней и/или высокой плотности. Данный переход может осуществляться без остановки процесса полимеризации и/или без замены слоя полимерных частиц внутри полимеризационного реактора. «Каталитический компонент» в одном варианте представляет собой любой химический продукт, известный в технике, способный катализировать полимеризацию этиленовых мономеров (и, необязательно, сомономеров) с получением полиэтилена. В предпочтительном варианте каталитическая композиция содержит гафноцен; в наиболее предпочтительном варианте каталитическая композиция содержит каталитический компонент, состоящий из гафноцена. Различный аспект изобретения, таким образом, может быть описан здесь комбинациями вариантов.

Один аспект изобретения представляет собой способ полимеризации олефинов, содержащий смешивание этилена и, необязательно, одного или более α-олефинов с каталитической композицией в полимеризационном реакторе при давлении ниже 10000 кПа для того, чтобы получать полиэтилен, имеющий плотность в интервале от 0,930, или 0,935 до 0,965, или 0,970, или 0,975 г/см3, при сохранении каталитической производительности. Желаемый интервал плотности может содержать любую комбинацию любого нижнего предела с любым верхним пределом, как описано здесь. Предпочтительно, каталитическая композиция содержит гафноцен. Если не указано иное, «плотность», указываемая повсюду, представляет собой так называемый «градиент» плотности (способ получения образца ASTM D4703-03; метод определения плотности, столб градиента по ASTM D1505-03).

«Гафноцен» представляет собой каталитический компонент, содержащий комплексы моно-, бис- или трис-циклопентадиенильного типа гафния. В одном варианте лиганд циклопентадиенильного типа содержит циклопентадиенил или лиганды, изолобальные к циклопентадиенилу, и их замещенные варианты. Типичные примеры лигандов, изолобальных к циклопентадиенилу, включают циклопентафенантренеил, инденил, бензинденил, флуоренил, октагидрофлуоренил, циклооктатетраенил, циклопентациклододецен, фенантринденил, 3,4-бензофлуоренил, 9-фенилфлуоренил, 8-Н-циклопент[a]аценафтиленил, 7Н-дибензофлуоренил, индено[1,2,9]антрен, тиофеноинденил, тиофенофлуоренил, их гидрированные варианты (например, 4,5,6,7-тетрагидроинденил или “H4Ind”) и их замещенные варианты. В одном варианте гафноцен представляет собой немостиковый бис-циклопентадиенилгафноцен и его замещенные варианты. В другом варианте гафноцен исключает незамещенные мостиковые и немостиковые бис- циклопентадиенилгафноцены и незамещенные мостиковые и немостиковые бис-инденилгафноцены, причем «незамещенный» означает, что имеются только гидридные группы, связанные с кольцами, и нет другой группы.

Предпочтительно, гафноцен, используемый в настоящем изобретении, может быть представлен формулой (где “Hf” означает гафний):

CpnHfXp (1),

в которой n имеет значение 1 или 2, р имеет значение 1, 2 или 3, каждый Ср представляет собой циклопентадиенильный лиганд или лиганды, изолобальные к циклопентадиенилу, или их замещенные варианты, связанные с гафнием; и Х выбран из группы, состоящей из гидрида, галоидов, С1-С10 алкилов и С2-С12 алкенилов; и где, когда n равен 2, каждый Ср может быть связан с другим Ср через мостиковую группу А, выбранную из группы, включающей в себя С1-С5 алкилены, кислород, алкиламин, силил-углеводороды и силоксил-углеводороды. Пример С1-С5 алкиленов включает этиленовые (-СН2СН2-) мостиковые группы; пример алкил-аминной мостиковой группы включает метиламид (-(CH3)N-); пример силил-углеводородной мостиковой группы включает диметилсилил (-(CH3)2Si-); и пример силоксил-углеводородной мостиковой группы включает (-О-(CH3)2Si-О-). В частном варианте гафноцен представлен формулой (1), в которой n имеет значение 2, и р имеет значение 1 или 2.

Как использовано здесь, термин «замещенный» означает, что основная группа обладает, по меньшей мере, одним остатком вместо одного или более атомов водорода в любом положении, причем остатки выбраны из таких групп, как радикалы галогенов (особенно, F, Cl, Br), гидроксильные группы, карбонильные группы, карбоксильные группы, аминогруппы, фосфиновые группы, алкокси-группы, фенильные группы, нафтильные группы, С1-С10 алкильные группы, С2-С10 алкенильные группы и их комбинации. Примеры замещенных алкилов и арилов включают (но не ограничиваясь этим) ацил-радикалы, алкиламино-радикалы, алкокси-радикалы, арилокси-радикалы, алкилтио-радикалы, диалкиламино-радикалы, алкоксикарбонил-радикалы, арилоксикарбонил-радикалы, карбамоил-радикалы, алкил- и диалкилкарбамоил-радикалы, ацилокси-радикалы, ациламино-радикалы, ариламино-радикалы и их комбинации.

Более предпочтительно, гафноцен, используемый в настоящем изобретении, может быть представлен формулой:

(CpR5)2HfX2 (2),

в которой каждый Ср представляет собой циклопентадиенильный лиганд, и каждый связан с гафнием; каждый R независимо выбран из гидридов и С1-С10 алкилов, наиболее предпочтительно, из гидридов и С1-С5 алкилов; и Х выбран из группы, состоящей из гидрида, галоида, С1-С10 алкилов и С2-С12 алкенилов; и, наиболее предпочтительно, Х выбран из группы, состоящей из хлорида, фторида, С1-С5 алкилов и С2-С6 алкиленов. В наиболее предпочтительном варианте гафноцен представлен формулой (2), приведенной выше, в которой, по меньшей мере, одна группа R представляет собой алкил, как определено выше, предпочтительно, С1-С5 алкил, а другие представляют собой гидриды. В наиболее предпочтительном варианте Ср независимо замещен одной-тремя группами, выбранными из группы, состоящей из метила, этила, пропила, бутила и их изомеров.

Способ полимеризации осуществляется в одном варианте так, что каталитическая композиция является гетерогенной. Таким образом, в одном варианте каталитическая композиция содержит материал носителя. Материалом носителя может быть любой материал, известный в технике в качестве носителя каталитической композиции, наиболее предпочтительно, неорганический оксид, предпочтительно, диоксид кремния, оксид алюминия, диоксид кремния - оксид алюминия, хлорид магния, графит, оксид магния, диоксид титана, оксид циркония и монтмориллонит, любой из которых может быть химически/физически модифицирован такими способами, как фторирование, прокаливание и другие способы, известные в технике. В наиболее предпочтительном варианте материалом носителя является диоксид кремния, имеющий средний размер частиц, как определено Malvern-анализом, от 1 до 60 мкм, наиболее предпочтительно, 10-40 мкм.

Каталитическая композиция содержит активатор. Любой подходящий активатор, известный как активирующий каталитические компоненты для полимеризации олефинов, может быть подходящим. В предпочтительном варианте активатором является алюмоксан и, наиболее предпочтительно, метилалюмоксан, такой как описано в работе J.B.P.Soares and A.E.Hamielec, 3(2) POLYMER REACTION ENGINEERING 131-200 (1995). Алюмоксан, предпочтительно, соосаждается на материал носителя в мольном соотношении алюминий:гафний (Al:Hf) в интервале от 80:1 до 200:1, наиболее предпочтительно, от 90:1 до 140:1.

«Полимеризационным реактором» может быть реактор любого типа, известный в технике, который используется в производстве полиолефинов и который способен работать при общем давлении ниже 10000 кПа, более предпочтительно ниже 8000 кПа, и даже более предпочтительно ниже 6000 кПа, и даже более предпочтительно ниже 4000 кПа, и наиболее предпочтительно ниже 3000 кПа. В одном варианте реактором является реактор «непрерывного действия», что означает, что мономеры и каталитическая композиция непрерывно или регулярно подаются в реактор, тогда как полиэтилен непрерывно или регулярно выводится из реактора. Такие полимеризационные реакторы включают так называемые «суспензионные» реакторы, «растворные» реакторы и реакторы «газофазные с псевдоожиженным слоем». Такие реакторы описываются в работе J.B.P.Soares and A.E.Hamielec, Polymerization Reaction Engineering - Metallocen Catalyst, 21 Prog. Polym. Sci. 651-706 (1996). Наиболее предпочтительно, полимеризационным реактором, используемым в данном изобретении, является газофазный реактор с псевдоожиженным слоем непрерывного действия. Такие реакторы хорошо известны в технике и описаны более подробно в US 5352749, US 5462999 и WO 03/044061.

В одном варианте «полимеризационный реактор» содержит два или более реакторов в ряд, в любой комбинации реакторов, предпочтительно, полимеризационным реактором является один реактор. В другом варианте полимеризационный реактор представляет собой полимеризационный реактор, содержащий поток питания, или «циклирующий газ», содержащий этилен и, если присутствует, сомономер, оба из которых непрерывно проходят через полимеризационный реактор любым подходящим образом. Количество сомономера, если он присутствует, может быть выражено как мольное соотношение по отношению к количеству этилена в реакторе. Предпочтительно, поток питания или «циклирующий газ» предусматривается в реакторе с поддержанием непрерывного потока мономера и, необязательно, сомономера, причем соотношение устанавливается на желаемом постоянном уровне с получением данного типа полиэтилена.

В варианте реактора с псевдоожиженным слоем поток мономера пропускается в полимеризационную секцию. Как пример полимеризационной секции реактор может быть включен в жидкостном сообщении с одним или более приемников, пеноуловителей, очистителей и рециклирующих компрессоров. В одном или более вариантов реактор включает реакционную зону в жидкостном сообщении с зоной снижения скорости. Реакционная зона включает слой растущих полимерных частиц, образованных полимерных частиц и частиц каталитической композиции, псевдоожиженных непрерывным потоком полимеризующихся и модифицирующих газообразных компонентов в виде свежего питания и рециклируемой жидкости через реакционную зону. Предпочтительно, свежее питание включает полимеризующийся мономер, наиболее предпочтительно, полиэтилен и, по меньшей мере, один другой α-олефин, и может также включать «катализаторы конденсации», как известно в технике и рассматривается, например, в US 4543399, US 5405922 и US 5462999.

Псевдоожиженный слой имеет обычный внешний вид плотной массы отдельно движущихся частиц, предпочтительно, полиэтиленовых частиц, как создается при просачивании газа через слой. Перепад давления через слой равен или слегка больше весу слоя, деленному на площадь поперечного сечения. Он, таким образом, зависит от геометрических размеров реактора. Для поддержания устойчивого псевдоожиженного слоя в реакционной зоне поверхностная скорость газа через слой должна превышать скорость минимального потока, необходимого для псевдоожижения. Предпочтительно, поверхностная скорость газа, по меньшей мере, в два раза превышает скорость минимального потока. Обычно поверхностная скорость газа не превышает 1,5 м/с, и обычно скорость не более 0,76 фут/с является достаточной.

Обычно соотношение высота:диаметр реакционной зоны может находиться в интервале от примерно 2:1 до примерно 5:1. Интервал, конечно, может варьироваться к большим или меньшим соотношениям и зависит от желаемой производительности. Площадь поперечного сечения зоны снижения скорости обычно находится в интервале от примерно 2 до примерно 3, умноженное на площадь поперечного сечения реакционной зоны.

Зона снижения скорости имеет внутренний диаметр больше, чем у реакционной зоны, и может быть конически сужающейся по форме. Как предполагает название, зона снижения скорости замедляет скорость газа благодаря увеличенной площади поперечного сечения. В результате указанного снижения скорости газа захваченные частицы падают в слой, снижая количество унесенных частиц, которые выходят из реактора. Указанный газ, выходящий из головного пространства реактора, является рециклируемым газовым потоком.

Рециклируемый поток сжимается в компрессоре и затем пропускается через зону теплообмена, где тепло отводится перед тем, как он возвращается в слой. Зона теплообмена обычно представляет собой теплообменник, который может быть горизонтального или вертикального типа. Если требуется, несколько теплообменников может использоваться для снижения температуры циклируемого газового потока по стадиям. Также можно располагать компрессор ниже по потоку от теплообменника или в промежуточной точке между несколькими теплообменниками. После охлаждения рециклируемый поток возвращается в реактор по линии впуска рециклируемого потока. Охлажденный рециклируемый поток поглощает тепло реакции, выделяемое реакцией полимеризации.

Предпочтительно, рециклируемый поток возвращается в реактор и в псевдоожиженный слой через газораспределительную плиту. На впуске в реактор, предпочтительно, устанавливается газоотражатель для предотвращения осаждения содержащихся полимерных частиц и агломерирования в сплошную массу и для предотвращения накапливания жидкости в днище реактора, а также для облегчения переходов между процессами, которые содержат жидкость в циклирующем газовом потоке, и которые нет, и наоборот. Пример отражателя, подходящего для указанной цели, описан в US 4933149 и US 6627713.

Каталитическая композиция, используемая в псевдоожиженном слое, предпочтительно, хранится для эксплуатации в резервуаре под подушкой газа, который является инертным для хранящегося материала, такого как азот или аргон. Каталитическая композиция может вводиться в реакционную систему, или реактор, в любой точке и любым подходящим способом и, предпочтительно, вводится в реакционную систему либо непосредственно в псевдоожиженный слой, либо ниже по потоку от последнего теплообменника (самого дальнего теплообменника относительно потока) в линии рециклирования, в этом случае в слой или линию рециклирования из раздаточного устройства подается активатор. Каталитическая композиция вводится в слой в точке выше газораспределительной плиты. Предпочтительно, каталитическая композиция вводится в точке в слое, где имеет место хорошее смешивание с полимерными частицами. Введение каталитической композиции в точке выше газораспределительной плиты обеспечивает удовлетворительную работу полимеризационного реактора с псевдоожиженным слоем.

Мономеры могут вводиться в полимеризационную зону различными способами, включая прямой впрыск через сопло, в слой или линию циклируемого газа. Мономеры могут также распыляться на верх слоя через сопло, расположенное выше слоя, что может способствовать исключению частичного уноса мелочи циклирующим газовым потоком.

Свежая жидкость может подаваться в слой по отдельной линии в реактор. Состав свежего потока определяется газовым анализатором. Газовый анализатор определяет состав рециклируемого потока, и состав свежего потока соответственно корректируется с поддержанием по существу постоянного состава в реакционной зоне. Газовым анализатором может быть традиционный газовый анализатор, который определяет состав рециклируемого потока с поддержанием соотношений компонентов потока питания. Такое оборудование является коммерчески доступным из широкого ряда источников. Газовый анализатор обычно располагается с получением газа из точки отбора проб, расположенной между зоной снижения скорости и теплообменником.

Скорость получения полиолефина может непрерывно регулироваться корректированием скорости впрыска каталитической композиции, впрыска активатора или обоих. Поскольку любое изменение скорости впрыска каталитической композиции будет изменять скорость реакции и, таким образом, скорость, с которой выделяется тепло в слое, температура рециклируемого потока, поступающего в реактор, корректируется в соответствии с любым изменением скорости выделения тепла. Это обеспечивает поддержание по существу постоянной температуры в слое. Полное приборное оснащение как псевдоожиженного слоя, так и системы охлаждения рециклируемого потока, конечно, используется для определения любого изменения температуры в слое с тем, чтобы либо оператор, либо автоматическая система контроля осуществляли соответствующую корректировку температуры рециклируемого потока.

При заданной системе рабочих условия псевдоожиженный слой поддерживается при по существу постоянной высоте удалением части слоя как продукта со скоростью образования дисперсного полимерного продукта. Поскольку скорость тепловыделения прямо соотносится со скоростью образования продукта, измерение роста температуры во всем реакторе (перепада между температурой поступающей жидкости и температурой выходящей жидкости) является показателем скорости образования дисперсного полимера при постоянной скорости жидкости, если выпаривающаяся жидкость не присутствует в поступающей жидкости, или присутствует не принимающееся в расчет количество.

При выгрузке дисперсного полимерного продукта из реактора желательно и предпочтительно отделять жидкость от продукта и возвращать жидкость в линию рециклирования. Имеются многочисленные пути, известные в технике, осуществления данного отделения. Системы выгрузки продукта, которые могут альтернативно использоваться, рассматриваются и патентуются в US 4621952. Такая система обычно использует, по меньшей мере, одну (параллельно) пару емкостей, содержащую осадительную емкость и перегрузочную емкость, расположенные последовательно, и имеет выделенную газовую фазу, возвращаемую из верхней части осадительной емкости в точку в реакторе вблизи верха псевдоожиженного слоя.

В варианте газофазного реактора с псевдоожиженным слоем температура реактора в псевдоожиженном слое находится в интервале от 70°C или 75°C или 80°C до 90°C или 95°C или 100°C или 110°C, где желаемый температурный интервал содержит любой верхний температурный предел в комбинации с любым нижним температурным пределом, описанным здесь. Вообще, реактор работает при самой высокой температуре, которая является возможной, принимая во внимание температуру спекания полиолефинового продукта в реакторе и обрастание, которое может иметь место в реакторе или линии (линиях) рециклирования.

Способ настоящего изобретения является подходящим для получения гомополимеров, содержащих звенья, производные от этилена или сополимеров, содержащих звенья, производные от этилена, и звенья, производные от одного или более других олефинов. Конечный полиэтиленовый продукт может содержать от 0 до 15 или 20 мас.% звеньев, производных от сомономера. Предпочтительно, этилен гомополимеризуется или сополимеризуется с α-олефинами, содержащими от 3 до 12 углеродных атомов в одном варианте и от 4 до 10 углеродных атомов в еще одно варианте, и от 4 до 8 углеродных атомов в предпочтительном варианте. Даже более предпочтительно, этилен сополимеризуется с 1-бутеном или 1-гексеном с образованием полиэтилена изобретения.

Для того чтобы поддержать адекватную производительность катализатора в настоящем изобретении, предпочтительно, чтобы этилен присутствовал в реакторе при парциальном давлении, равном или выше 190 фунт/кв.дюйм (1300 кПа), или 200 фунт/кв.дюйм (1380 кПа), или 210 фунт/кв.дюйм (1450 кПа), или 220 фунт/кв.дюйм (1515 кПа) и ниже 10000 кПа в предпочтительном варианте.

Сомономер, если присутствует в полимеризационном реакторе, присутствует на любом уровне, который будет давать желаемый мас.% введения сомономера в конечный полиэтилен. Это выражается как мольное соотношение сомономера и этилена, как описано здесь, которое представляет собой отношение концентрации газа сомономера (в молях) в циклирующем газе к концентрации газа этилена (в молях) в циклирующем газе. В одном варианте получения полиэтилена сомономер присутствует с этиленом в циклирующем газе в мольном соотношении в интервале от 0 или 0,0001 (сомономер:этилен) до 0,20, или 0,10 и от 0,001 до 0,080 в другом варианте, и от 0,001 до 0,050 в еще другом варианте, и от 0,002 до 0,030 в еще другом варианте, где желаемый интервал может содержать любую комбинацию любого верхнего предела с любым нижним пределом, как описано здесь. Способ данного изобретения может, в частности, характеризоваться тем, что мольное соотношение α-олефин:этилен, присутствующее в реакторе, изменяется в интервалах, указанных выше, производительность катализатора не изменяется более чем на 30% или 20%, или 10%.

Водородный газ также может вводиться в полимеризационный реактор (реакторы) для регулирования конечных свойств (например, I21 и/или I2, объемной плотности) полиэтиленовой композиции. В одном варианте соотношение водорода и общего этиленового мономера (ч./млн Н2: мол.% С2) в циркулирующем газовом потоке находится в интервале от 0 до 60:1 в одном варианте и от 0,10 : 1 (0,10) до 50:1 (50) в другом варианте, и от 0,12 до 40 в еще одном варианте, и от 0,15 до 35 еще в другом варианте, где желаемый интервал может содержать любую комбинацию любого верхнего предела мольного соотношения с любым нижним пределом мольного соотношения, описанного здесь. Способ данного изобретения может также, в частности, характеризоваться тем, что, когда мольное соотношение водорода и этилена, присутствующее в реакторе, находится в или изменяется в интервалах, указанных выше, производительность катализатора не изменяется более чем на 30% или 20%, или 10%.

Под «производительностью» (если не указано иное) понимается количество граммов полученного полиэтилена по отношению к количеству граммов использованной каталитической композиции. Производительность каталитической композиции может быть рассчитана любым числом способов, как известно в технике, такими как по скорости, с которой используется катализатор («массовый баланс») или при рассмотрении по скорости получения, рассчитанной по тепловому балансу, деленному на скорость подачи катализатора, рассчитанной по информации о питателе (в частности, скорость в об/мин, эффективность заполнения, число отверстий в диске, объем каждого отверстия, объемная плотность катализатора) («тепловой баланс»), или по количеству остаточного Hf или Al, предпочтительно Hf, в полимерной композиции. Указанный последний способ является предпочтительным, но он не является ограничивающим фактором изобретения, поскольку производительность определяется согласованным образом повсюду в способе полимеризации при различных количествах водорода, сомономера, температуры и т.д. Количество остаточного металла в катализаторе может быть определено любым методом, известным в технике. Один метод заключается в использовании методики рентгеноструктурного флуоресцентного анализа остатка Hf или Al. Остатки гафния и алюминия, оставшиеся в полимере от катализатора, определяются рентгеноструктурной флуоресценцией ((РСФ))(XRF)), которая калибруется по сравнительным эталонам. Гранулы полимерной смолы формуются компрессионным формованием при повышенной температуре в пластины, имеющие толщину примерно 3/8 дюйм для рентгеновского измерения в предпочтительном методе. При очень низких концентрациях металла, таких как ниже 0,1 ч./млн, метод ICP-AES является подходящим для определения остатков металлов, присутствующих в полиэтилене.

Настоящее изобретение, таким образом, в частности, используется для перехода в том же самом реакторе от одного продукта (например, с низкой плотностью, низким I2) к другому продукту (например, с высокой плотностью, высоким I2) без необходимости замены каталитических композиций. Таким образом, характерный аспект настоящего изобретения представляет собой способ полимеризации олефинов, содержащий смешивание этилена и, необязательно, одного или более α-олефинов с каталитической композицией в полимеризационном реакторе, в котором каталитическая композиция содержит гафноцен и в котором (а) когда мольное соотношение α-олефин:этилен, присутствующее в реакторе, находится в интервале от 0 до 0,010, производительность каталитической композиции не изменяется более чем на 30% или 20%, или 10%; и (b) когда мольное соотношение α-олефин:этилен, присутствующее в реакторе, находится в интервале от 0,010 до 0,10, производительность каталитической композиции не изменяется более чем на 30% или 20%, или 10% относительно производительности на стадии (а), где стадии (а) и (b) могут иметь место в любом порядке.

В другом аспекте данное изобретение предусматривает способ перехода в единственном реакторе от первого полиэтиленового продукта ко второму полиэтиленовому продукту, содержащий:

(а) работу при давлении ниже 3000 или 4000, или 6000, или 8000, или 10000 кПа с первым мольным соотношением водород:этилен и с первым мольным соотношением сомономер:этилен;

(b) удаление первого полиэтиленового продукта;

(с) изменение одного или обоих из мольного соотношения водород:этилен и мольного соотношения сомономер:этилен с получением второго мольного соотношения водород:этилен и второго мольного соотношения сомономер:этилен; и

(d) удаление второго полиэтиленового продукта,

в котором переход имеет место при использовании той же самой каталитической композиции и в котором плотность первого полиэтиленового продукта составляет менее или равно 0,920, или 0,918, или 0,916, или 0,912 г/см3, и плотность второго полиэтиленового продукта составляет более или равно 0,935, или 0,937, или 0,940 г/см3. Мольные соотношения водород:этилен и сомономер:этилен являются такими, как установлено здесь. Указанный способ может быть осуществлен в обратном порядке. Предпочтительно, каталитической композицией является любая желаемая каталитическая композиция, известная в технике, используемая в полимеризации олефинов, такая как (но не ограничиваясь этим) те, которые содержат каталитический компонент, выбранный из ванадийсодержащих катализаторов, титансодержащих катализаторов Циглера-Натта (которые могут включать магниевый компонент), металлоценов группы 4, каталитических композиций на основе хрома и оксида хрома и координационного типа каталитических систем элементов групп 3-10 (например, бидентатных или тридентатных амин/иминных координационных комплексов с железом, палладием, никелем или цирконием). Наиболее предпочтительно, каталитическая композиция содержит каталитический компонент, состоящий из гафноцена.

В еще другом аспекте данное изобретение предусматривает способ перехода в единственном реакторе от первого полиэтиленового продукта ко второму полиэтиленовому продукту, содержащий:

(а) работу при давлении ниже 3000, или 4000, или 6000 или 8000, или 10000 кПа с первым мольным соотношением водород:этилен и с первым мольным соотношением сомономер:этилен;

(b) удаление первого полиэтиленового продукта;

(с) изменение одного или обоих из мольного соотношения водород:этилен и мольного соотношения сомономер:этилен с получением второго мольного соотношения водород:этилен и второго мольного соотношения сомономер:этилен; и

(d) удаление второго полиэтиленового продукта,

в котором переход имеет место при использовании той же самой каталитической композиции и в котором I2 первого полиэтиленового продукта составляет менее или равно 12 или 10, или 8, и I2 второго полиэтиленового продукта составляет более или равно 12, или 14, или 16 (I2 определяется по ASTM D-1238E 190°C/2,16 кг; I21 определяется по ASTM D-1238F 190°C/21,6 кг).

Предпочтительно, объемная плотность полимера в реакторе составляет не менее 0,400 г/см3 при получении любого полиэтилена, имеющего градиент плотности от 0,910 или 0,930 до 0,975 г/см3 и имеющего соотношение сомономер:этилен на любом уровне, как указано здесь. Объемную плотность ((BD)(ОП)) определяют выливанием полимерного продукта через воронку с диаметром 7/8 дюйм в цилиндр постоянного объема 400 см3. Объемную плотность определяют как массу смолы, деленную на 400 см3, с получением значения в г/см3.

Таким образом, другой аспект настоящего изобретения представляет собой способ полимеризации олефинов, содержащий смешивание этилена и, необязательно, одного или более α-олефинов с каталитической композицией в полимеризационном реакторе, содержащем полимерные частицы, при давлении ниже 10000 кПа и выделение полиэтилена, имеющего плотность в интервале от 0,10 или 0,912, или 0,915 до 0,965, или 0,970, или 0,975 г/см3, в котором объемная плотность полимерных частиц составляет более 0,40 или 0,41 г/см3 при мольном соотношении сомономер:этилен, которое находится в интервале от 0 до 0,20, и в котором идентичность каталитической композиции не изменяется при получении полимеров в интервале плотности. Выражение «каталитическая композиция не изменяется при получении полимеров в интервале плотности» означает, что оператор полимеризационного реактора может выбрать для смешивания сначала олефинов и каталит