Монокристалл сапфира, способ его изготовления (варианты) и используемое в нем плавильное устройство

Иллюстрации

Показать всеИзобретение имеет отношение к созданию монокристаллических компонентов из сапфира, широко используемых в оптических применениях, в том числе военных и промышленных. Раскрыты монокристаллические листы сапфира, имеющие желательные геометрические параметры, в том числе с длиной больше ширины, которая больше толщины, при этом ширина составляет не меньше чем 28 см, а изменение по толщине не превышает 0,2 см. Монокристаллы могут иметь и другие геометрические параметры, такие как максимальное изменение толщины, причем кристаллы после выращивания могут иметь главным образом симметричный участок шейки, связанный с переходом от шейки в основное тело кристалла. Способ изготовления монокристалла сапфира включает создание расплава в тигле, имеющем кристаллизатор, при этом горизонтальное поперечное сечение тигля отличается от кругового, и он имеет коэффициент формы, составляющий, по меньшей мере, 2:1, при этом коэффициент формы определен как отношение длины тигля к ширине тигля, динамическую регулировку температурного градиента вдоль кристаллизатора и вытягивание монокристалла из кристаллизатора. Изобретение позволяет создавать листы сапфира больших размеров и массы с однородной толщиной при умеренных производственных затратах. 3 н. и 50 з.п. ф-лы, 6 ил.

Реферат

Область техники

Настоящее изобретение, в общем, имеет отношение к созданию монокристаллических компонентов, а более конкретно монокристаллических листов, способов изготовления таких листов и технологического оборудования, которое используют при изготовлении монокристаллических листов.

Уровень техники

Монокристаллы, такие как монокристаллы сапфира, широко используют в ответственных продвинутых оптических применениях, в том числе в различных военных и промышленных применениях. Монокристалл сапфира обладает высокими оптическими свойствами в диапазоне от 200 до 5000 нм, и, кроме того, обладает желательными механическими характеристиками, в том числе очень высокой твердостью, прочностью, эрозионной стойкостью и химической стойкостью в тяжелых условиях окружающей среды.

Несмотря на то, что в некоторых ответственных продвинутых применениях уже используют преимущества монокристалла сапфира, его применение не является широко распространенным, частично в связи с высокой стоимостью и с ограниченными размерами, связанными с технологиями образования монокристаллов. В этом отношении следует иметь в виду, что монокристалл сапфира в виде листа является одной из наиболее многообещающих геометрических конфигураций в промышленном отношении. Однако создание листов больших размеров при умеренных производственных затратах является в настоящее время проблемой. Например, отсутствует технологическое оборудование, которое позволяет с необходимой воспроизводимостью выпускать листы большого размера; кроме того, отсутствуют технологии производства, обеспечивающие надежное изготовление.

В публикации, озаглавленной "Large Diameter Sapphire Window from Single Crystal Sheets" from Proceedings of the Fifth DOD Electromagnetic Window Symposium, Volume I (October, 1993), содержится описание обработки листа из сапфира. Однако описанная в этой публикации технология ограничена случаем листов умеренных размеров.

Принимая во внимание изложенное выше, следует иметь в виду, что в промышленности продолжает существовать необходимость в рентабельном изготовлении монокристаллических листов больших размеров, причем увеличенные размеры и низкая стоимость таких листов позволили бы внедрить эти листы в различных применениях, в которых они в настоящее время не применяются, но в которых имеется большая потребность в таких листах.

Сущность изобретения

В соответствии с первым аспектом настоящего изобретения предлагается монокристалл сапфира. Монокристалл сапфира имеет форму листа, в котором длина > ширины >> толщины, причем ширина составляет не меньше чем 15 см, а толщина составляет ориентировочно не меньше чем 0.5 см.

В соответствии с другим аспектом настоящего изобретения предлагается монокристалл сапфира в форме листа, в котором длина > ширины > толщины, причем ширина составляет не меньше чем 15 см, а изменение по толщине не превышает 0.2 см., лучше 0,15 см, предпочтительно 0,10 см, наиболее предпочтительно 0,07 см.

В соответствии с еще одним аспектом настоящего изобретения предлагается монокристалл сапфира, который представляет собой лист монокристалла непосредственно после выращивания, имеющий основное тело и шейку. Основное тело имеет первую и вторую противоположные боковые стороны, которые главным образом параллельны друг другу, при этом переход шейки к основному телу определяется соответствующими концами или точками перехода первой и второй противоположных боковых сторон. В соответствии с особой характеристикой лист монокристалла имеет ΔТ не больше чем 4.0 см, при этом ΔT представляет собой расстояние, на которое соответствующие первая и вторая точки перехода удалены друг от друга при проецировании вдоль длины сегмента листа монокристалла.

В соответствии с еще одним аспектом настоящего изобретения предлагается способ образования монокристалла, в котором расплав образуют в тигле, имеющем кристаллизатор длиной не менее 22 см, лучше не менее 25 см. Температурный градиент вдоль кристаллизатора динамически регулируют, при этом монокристалл вытягивают из кристаллизатора.

В соответствии с еще одним аспектом настоящего изобретения предлагается способ образования монокристалла, который предусматривает создание расплава и вытягивание монокристалла из кристаллизатора, причем вытягивание монокристалла осуществляют вверх из кристаллизатора и в дополнительный нагреватель. Дополнительный нагреватель имеет нижний отсек и верхний отсек, разделенные друг от друга при помощи изоляционной конструкции.

В соответствии с еще одним аспектом настоящего изобретения предлагается способ образования монокристалла, который предусматривает создание расплава в тигле плавильного устройства. Плавильное устройство имеет кристаллизатор, открытый в тигель, и множество тепловых экранов, расположенных поверх тигля и кристаллизатора, причем тепловые экраны имеют такую конфигурацию, которая обеспечивает статический температурный градиент вдоль кристаллизатора, при этом температура является максимальной ориентировочно в средней точке кристаллизатора. Монокристалл вытягивают из кристаллизатора.

В соответствии с еще одним аспектом настоящего изобретения предлагается плавильное устройство. Плавильное устройство имеет экранный комплект, обеспечивающий желательный статический температурный градиент.В соответствии с другим аспектом плавильное устройство содержит регулируемое устройство (систему) для подстройки температурного градиента.

Краткое описание чертежей

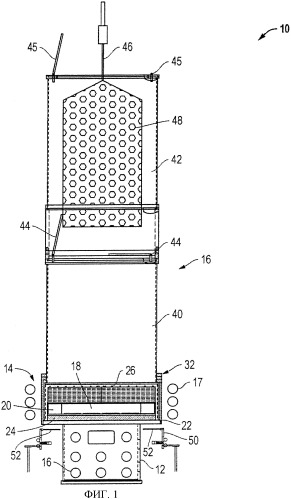

На фиг.1 и 2 схематично показаны соответственно вид спереди и сбоку устройства для выращивания кристаллов в соответствии с одним из вариантов настоящего изобретения.

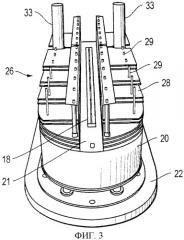

На фиг.3 показан вид с торца в перспективе плавильного устройства в соответствии с одним из вариантов настоящего изобретения, которое представляет собой компонент устройства для выращивания кристаллов, показанного на фиг.1 и 2.

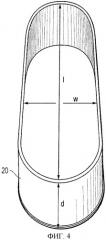

На фиг.4 показаны размеры тигля плавильного устройства, показанного на фиг.3.

На фиг.5 показан вид в перспективе плавильного устройства, показанного на фиг.3.

На фиг.6 показаны два монокристалла сапфира непосредственно после выращивания.

Подробное описание изобретения

В соответствии с различными вариантами настоящего изобретения предлагаются новые монокристаллы сапфира, устройство для выращивания кристаллов, в частности EFG устройство для выращивания, и способы выращивания монокристаллов. Описание всех этих различных вариантов начнем с обсуждения EFG устройства 10 для выращивания, показанного на фиг.1 и 2. Использованный здесь термин EFG относится к технике выращивания Edge Defined Film Fed Growth (выращивание с кромкой, определяемой подачей пленки), которая хорошо известна специалистам в области монокристаллов, причем EFG техника применена здесь для выращивания монокристалла сапфира.

Обратимся сначала к рассмотрению фиг.1 и 2, на которых показано EFG устройство 10 для выращивания, которое содержит такие основные компоненты, как основание 12, поддерживающее плавильное устройство 14, которое является открытым в дополнительный нагреватель 16 и сообщается с ним. Основание 12 главным образом обеспечивает механическую поддержку плавильного устройства 14, но создает тепловую изоляцию плавильного устройства 14 от рабочей поверхности, на которой установлено EFG устройство, чтобы уменьшить теплопередачу от плавильного устройства 14 к рабочей поверхности. В этом контексте основание 12 главным образом изготовлено из тугоплавкого материала, способного выдерживать повышенные температуры порядка 2000°С. Несмотря на то, что для этого могут быть использованы различные тугоплавкие металлы и керамические материалы, графит является особенно предпочтительным для изготовления основания 12. Вентиляционные отверстия 16 предусмотрены в основании 12 для дополнительного улучшения тепловой изоляции.

Обратимся теперь к рассмотрению плавильного устройства 14, в котором в тигель 20 вводят расплав, который используют в качестве исходного материала для создания монокристалла. В контексте сапфировых монокристаллов, в качестве исходного материала используют расплав оксида алюминия. Тигель 20 типично изготовлен из тугоплавкого металла, который нагревают за счет воздействия поля, возбуждаемого индукционным нагревательным элементом 17. Тигель преимущественно изготовлен из молибдена (Мо), однако для этого могут быть использованы и другие материалы, такие как вольфрам, тантал, индий, платина, никель, и в случае выращивания кремниевых монокристаллов графит. Вообще говоря, такие материалы преимущественно должны иметь температуру плавления выше температуры плавления вытягиваемого кристалла, а также должны смачиваться расплавом и не вступать в химическую реакцию с расплавом. Индукционный нагревательный элемент 17, показанный как высокочастотная катушка, имеет множество витков, образующих спираль. Внутри тигля 20 предусмотрен кристаллизатор 18, идущий в глубину тигля, причем кристаллизатор 18 имеет центральный канал, который открыт через крышку 21 тигля (см. фиг.3), причем он обычно открыт в дополнительный нагреватель 16 (как это обсуждается далее более подробно). Специалисты альтернативно называют кристаллизатор 18 "формирователем".

Кроме того, плавильное устройство 14 содержит экранный комплект 26, который образован из множества горизонтальных и вертикальных экранов, как это обсуждается далее более подробно. Плавильное устройство 14 обычно механически поддерживается при помощи опорной плиты 22, перекрывающей основание 12. Тепловая изоляция обеспечивается за счет нижней изоляции 24, а также за счет изоляционных слоев 32, которые обычно охватывают боковые стенки и верхнюю часть плавильного устройства 14. Нижняя изоляция 24 и изоляционные слои 32 могут быть изготовлены, например, из графитового войлока, однако могут быть использованы и другие изоляционные материалы, такие как имеющая низкую теплопроводность жесткая графитовая доска (такая как доска Fiberform from FMI Inc.); другими материалами могут быть, если они являются термодинамически совместимыми, войлок и другие изоляционные материалы из оксида алюминия; войлок и другие изоляционные материалы из диоксида циркония; а также нитрид алюминия и плавленый кварц. Экранный комплект 26 содержит горизонтальные экраны 28 и вертикальные экраны 30, которые показаны также на фиг.3 и 5.

Следующим главным конструктивным компонентом EFG устройства 10 для выращивания является дополнительный нагреватель 16, который содержит нижний отсек 40 и верхний отсек 42. Верхний и нижний отсеки разделены друг от друга при помощи изоляционной конструкции. В конкретном варианте, показанном на фиг.1 и 2, показанная изоляционная конструкция содержит нижние изоляционные двери 44. Для пояснения одна из дверей показана в закрытом положении, а другая из дверей показана в открытом положении. Предусмотрена также вторая изоляционная конструкция, предназначенная для разделения дополнительного нагревателя 16 от внешней среды. В варианте, показанном на фиг.1 и 2, верхняя изоляционная конструкция содержит верхние изоляционные двери 45.

Несмотря на то, что далее приведено подробное описание способа выращивания и работы EFG устройства для выращивания, здесь вкратце укажем, что в способе обычно используют опускание затравочного кристалла 46 через дополнительный нагреватель 16, чтобы ввести его в контакт с жидкостью, которая находится в верхней части кристаллизатора 18, открытой через крышку тигля в дополнительный нагреватель 16. В показанном варианте дополнительный нагреватель является пассивным, то есть не содержит активных нагревательных элементов. Однако следует иметь в виду, что дополнительный нагреватель может быть активным и может содержать элементы управления температурой, такие как нагревательные элементы. После начального роста затравочный кристалл поднимают и растущий монокристалл 48 растягивают для образования участка шейки, имеющего растущую ширину, которая, однако, не превышает длины кристаллизатора. Участок шейки растягивают на всю ширину для инициирования роста на всю ширину основного тела монокристалла. Монокристалл затем поднимают через дополнительный нагреватель, сначала через нижний отсек 40 и затем в верхний отсек 42. Когда монокристалл 48 перемещается в верхний отсек 42, изоляционные двери 44 автоматически закрывают позади него, что приводит к изолированию верхнего отсека 42 кристаллизатора и монокристалла 48 от нижнего отсека 40 и плавильного устройства 14.

Изоляционная конструкция в кристаллизаторе содержит нижние изоляционные двери 44, которые выполняют несколько функций. Например, в случае катастрофического разрушения кристалла 48 во время охлаждения исключается соударение полученных обломков с относительно чувствительным плавильным устройством 14. Кроме того, изоляционные двери 44 могут обеспечивать тепловую изоляцию для создания условий контролируемого охлаждения в верхнем отсеке 42, что позволяет контролировать скорость охлаждения в верхнем отсеке 42.

На фиг.1 и 2 показана также система 50 подстройки градиента. Система 50 подстройки градиента производит динамическую подстройку температурного градиента вдоль длины кристаллизатора 18. Система 50 подстройки градиента содержит верхние тепловые экраны 52, предусмотренные на противоположных концах плавильного устройства, причем эти тепловые экраны выполнены с возможностью установки на различной высоте за счет управления механизмом связи, что позволяет подстраивать температурный градиент кристаллизатора вдоль длины кристаллизатора. Тепловые экраны 52 могут быть выполнены в виде активных нагревательных элементов, индукционный нагрев которых производят при помощи индукционного нагревательного элемента 17, или же могут быть выполнены в виде элементов, отражающих тепловую энергию окружающей среды. В этом последнем случае особенно полезными являются графитовые листы, такие как GrafoilТМ (которые могут быть закуплены на фирме Fiber Materials Inc. (FMI Inc.) of Biddeford, ME).

Обратимся теперь к рассмотрению фиг.3-5, на которых показаны различные характеристики плавильного устройства 14. Показано, что плавильное устройство содержит тигель 20, поддерживаемый опорной плитой 22. Более того, тигель 20 закрыт крышкой 21, поверх которой расположен экранный комплект 26. Экранный комплект 26 содержит горизонтальные экраны 28, которые установлены на шпильках 29. Горизонтальные экраны показаны в виде плоских пластин, однако следует иметь в виду, что они могут иметь и иную конфигурацию. Горизонтальные экраны служат для создания статического (базового) профиля температур, которым можно дополнительно управлять, как это обсуждается далее более подробно. Экраны могут быть изготовлены из материала, отражающего тепловую энергию, или могут активно нагреваться с использованием индукционного поля.

В соответствии с особой характеристикой горизонтальные экраны 28 подразделены на первый и второй экранные комплекты, расположенные соответственно вдоль первой и второй боковых сторон кристаллизатора 18. Экранные комплекты в целом симметрично расположены относительно вертикальной осевой линии. В варианте, показанном на фиг.3 и 5, вертикальная осевая линия идет вдоль центральной расточки питающих трубок 33, через которые исходный материал подают в тигель для образования расплава. Особое значение имеет то, что горизонтальные экраны 28 имеют ступенчатую конфигурацию с противоположными наклонами, которые ориентированы в направлении центральной оси. Показано, что смежные налегающие экранные пары постепенно становятся короче, что создает наклонную и ступенчатую конфигурацию.

В соответствии с другой характеристикой тигель имеет удлиненную конструкцию, то есть имеет конструкцию, в которой горизонтальное поперечное сечение не является круговым. На фиг.4 показано, что тигель имеет длину 1, ширину w и глубину d, при этом коэффициент формы, определенный как 1:w, составляет не меньше чем 2:1. Как это показано на фиг.4, длина и ширина тигля 20 являются взаимно перпендикулярными и образуют внутренние размеры тигля. В соответствии с некоторыми вариантами коэффициент формы составляет не меньше чем 3:1, а преимущественно не меньше чем 4:1. Несмотря на то, что форма поперечного сечения показанного тигля 20 в целом является овальной, эта форма в других вариантах может быть прямоугольной или многоугольной, однако все еще с сохранением указанного коэффициента формы. Элемент 17 индукционного нагрева, показанный на фиг.1 и 2, также имеет коэффициент формы, аналогичный коэффициенту формы для тигля, а именно превышающий 2:1. Этот коэффициент формы равен отношению длины катушки, показанной на фиг.1, к ширине катушки, показанной на фиг.2

Теперь сфокусируем внимание на работе EFG устройства 10 для выращивания. Следует иметь в виду, что типично выращивание кристалла начинается с образования расплава в тигле. Тигель заполняют исходным материалом, которым является Аl2О3 в случае сапфира. Исходный материал обычно вводят через питающие трубки 33. Расплав создают и поддерживают за счет индукционного нагрева при температуре ориентировочно от 1950°С до 2200°С путем подачи питания на индукционный нагревательный элемент 17, имеющий множество индукционных нагревательных витков. Индукционный нагрев приводит к нагреву тигля 20, передающему тепловую энергию материалу, содержащемуся в нем. Расплав смачивает кристаллизатор 18, образуя слой жидкости на поверхности кристаллизатора.

После образования стабильного расплава в тигле затравочный кристалл 46 опускают через дополнительный нагреватель 16 до входа в контакт с отверстием кристаллизатора. После вхождения в контакт затравочного кристалла с расплавом в отверстии кристаллизатора наблюдается жидкая пленка расплава, выходящая из кристаллизатора к затравке, при этом регулируют температуру и температурный градиент (как это обсуждается далее более подробно), чтобы получить высоту пленки в диапазоне от 3 до 2.0 мм. В этот момент затравочный кристалл медленно начинают поднимать, так чтобы после подъема кристалла в нижний отсек дополнительного нагревателя 40 понижение температуры вызывало кристаллизацию жидкого расплава с образованием монокристалла. Затравочный кристалл обычно поднимают со скоростью ориентировочно от 3 до 30 см/ч, например от 3 до 15 см/ч или от 3 до 10 см/ч.

На этой стадии процесса выращивания кристалла производят выращивание шейки, которая отображает субмаксимальную ширину монокристалла. Обратимся на момент к рассмотрению фиг.6, на которой монокристалл 100 полной длины, причем монокристалл 100 имеет основное тело 102 и шейку 104, причем переход от шейки к основному телу обозначен буквой Т. Желательно, чтобы начальный участок шейки, идущий от дистального конца 106, имел минимальные размеры, например длину, составляющую всего несколько сантиметров, и толщину, составляющую по меньшей мере половину ширины кристаллизатора. После обеспечения начального желательного роста шейки производят выращивание остальной части шейки, при снижении скорости вытягивания до значения в диапазоне ориентировочно от 0.1 см/ч до 20 см/ч, преимущественно в диапазоне ориентировочно от 0.1 см/ч до 10 см/ч, а еще лучше в диапазоне ориентировочно от 0.5 см/ч до 5 см/ч. Дополнительно понижают температуру на величину от 10°С до 100°С, а преимущественно от 10°С до 50°С ниже, чем начальная температура процесса.

При продолжении вытягивания затравочного кристалла 46 ширина шейки расширяется до максимальной ширины, которая равна длине кристаллизатора 18. Важно, чтобы шейка расширялась однородно и симметрично на противоположных концах кристаллизатора во время процесса вытягивания, так чтобы разность высот начала участка основного тела (на противоположных боковых сторонах), определяемого переходом противоположных боковых сторон основного тела, составляла ориентировочно 4 см, при проецировании вдоль вертикальной высоты кристалла.

Обратимся вновь к рассмотрению фиг.6, на которой показаны два различных кристалла, позволяющие оценить отклонение от однородности при вытягивании. Первый кристалл 80 представляет собой отбракованный монокристалл, который имеет частичный участок шейки, в то время как кристалл 100 представляет собой образованный кристалл полной длины, который является приемлемым для дальнейшей обработки, чтобы получить полезные компоненты. Кристалл 100 имеет основное тело 102 и шейку 104, причем переход от шейки 104 к основному телу в процессе роста происходит вдоль переходной зоны Т. Обычно шейка 104 имеет толщину, которая увеличивается от дистального конца 106 до переходной зоны Т. Показано, что основное тело 102 имеет первую и вторую противоположные боковые стороны 108, 110, которые в целом параллельны друг другу, причем конечная точка каждой из сторон 108 и 110 определена соответствующими боковыми переходами от шейки 104 к основному телу 100, отображающими полную ширину. Первая боковая сторона 108 имеет конечную точку, соответствующую переходной точке 112, а вторая боковая сторона 110 аналогичным образом имеет конечную точку, соответствующую переходной точке 114. Переходные точки 112, 114 при их проецировании перпендикулярно вдоль длина сегмента (или длинной оси) листа монокристалла образуют расстояние, на которое соответствующие переходные точки 112 и 114 смещены друг от друга вдоль этой длины, обозначенное как ΔT, которое отображает разность по высоте между переходными точками противоположных боковых сторон 108 и 110 основного тела 102. Желательно, чтобы расстояние ΔT не превышало ориентировочно 4.0 см, преимущественно не превышало 3.0 см, предпочтительнее ориентировочно не превышало 2.0, 1,5, 1.0, 0.8 или даже 0.7 см. В идеальном случае расстояние ΔT должно быть равно нулю, хотя практически этого трудно достичь.

Если расстояние ΔT превышает заданное расстояние, например, такое как 4.0 см, кристалл вытягивают свободным из расплава, отбраковывают и операцию выращивания возобновляют. Таким отбракованным кристаллом является кристалл 80, показанный на фиг.6.

Чрезмерное значение ΔT обычно соответствует нежелательному изменению толщины вдоль ширины кристалла, что создает внутренние напряжения и связанный с ними низкий выход кристаллов и изготавливаемых из них оптических компонентов. Высокое значение ΔT связано с высокими температурными градиентами вдоль длины кристаллизатора. Таким образом, для обеспечения специфических характеристик температурный градиент вдоль длина кристаллизатора регулируют так, чтобы обеспечить рост монокристалла, имеющего ΔT в пределах нормы.

Обратимся вновь к рассмотрению фиг.1 и 2, на которых показано, что температурный градиент можно регулировать путем управления системой 50 подстройки градиента, имеющей первый и второй тепловые экраны, предусмотренные на противоположных концах кристаллизатора. В конкретном варианте, показанном на фиг.1 и 2, подъем экрана на конкретном конце приводит к повышению температуры на этом конце, в то время как опускание экрана приводит к понижению температуры на этом конце кристаллизатора. Температурные показания (например, полученные при помощи пирометра или термопар) вдоль длины кристаллизатора служат исходными данными для регулировки системы 50 подстройки градиента. Обычно температурный градиент уменьшают до значения ориентировочно не выше чем 0.6°С/см вдоль длина кристаллизатора во время операции вытягивания. В других вариантах еще больше снижают температурный градиент, например, до значения около 0.4 или даже 0.3°С/см. Альтернативно температурный градиент снижают до значения ориентировочно не выше чем 20°С, например не выше чем 15°С между первым и вторым противоположными концами кристаллизатора во время вытягивания.

Полный температурный профиль вдоль длины кристаллизатора обычно является таким, что центр кристаллизатора имеет самую высокую температуру, причем температура падает к краям кристаллизатора. В идеальном случае кривая (падения температуры) является симметричной, при этом температура от центра к каждому краю кристаллизатора падает однородно (одинаковым образом), создавая в целом подобные температурные градиенты от центра кристаллизатора к каждому концу кристаллизатора. Следует иметь в виду, что форму экранного комплекта (упомянутого здесь выше) выбирают так, чтобы обеспечить желательную статическую форму температурного профиля. При этом экраны, действующие как нагревательные элементы, расположены типично симметрично относительно оси, которая делит пополам кристаллизатор, и имеют высоту, которая является максимальной в центре кристаллизатора и постепенно снижается до минимума у противоположных концов кристаллизатора.

Типично регулировку проводят до проведения операции выращивания монокристалла, причем регулировка включает в себя регулировку, проводимую между выращиванием индивидуальных монокристаллов, например между выращиванием первого монокристалла 80 и выращиванием второго монокристалла 100. В любом случае, динамическую регулировку температурного градиента типично осуществляют после образования расплава в тигле. Кроме того, регулировку температурного градиента можно производить во время роста монокристалла, то есть во время вытягивания затравочного кристалла, так чтобы выращивать и вытягивать монокристалл.

Несмотря на то, что регулировка температурного градиента была описана здесь со ссылкой на использование системы 50 для подстройки градиента, которая содержит тепловые экраны, следует иметь в виду, что могут быть использованы и другие системы для подстройки градиента. Например, тепловые экраны могут быть заменены теплоотводами, которые производят отбор теплоты из кристаллизатора. В соответствии с известной практикой теплоотводы могут иметь вид теплообменников, содержащих протекающий через них флюид, который отводит тепловую энергию от теплоотвода. Количество тепловой энергии, отводимой с каждого конца кристаллизатора, можно регулировать за счет изменения температуры флюида, протекающего через теплообменник, например, с использованием термореле, включенного последовательно в систему подачи флюида и/или за счет регулировки расхода флюида. Альтернативно можно регулировать положение теплоотвода, чтобы изменять количество тепловой энергии, отводимой от соответствующего конца кристаллизатора.

После создания монокристалла полной длины, имеющего ΔТ, которое находится в пределах нормы, монокристалл отрывают от расплава за счет его вытягивания, и температуру стабилизируют путем удержания монокристалла внутри нижнего отсека 40 дополнительного нагревателя 16. После этого монокристалл поднимают в верхний отсек 42, причем во время подъема производят управляемое охлаждение кристалла. Обычно охлаждение проводят при скорости охлаждения ориентировочно не выше 300°С/час, например ориентировочно не выше 200, 150 или даже 100°С/час. В соответствии с одним из вариантов скорость охлаждения составляет ориентировочно не меньше чем 50°С/час, например лежит в диапазоне ориентировочно от 50 до 100°С/час. Относительно низкие скорости охлаждения обычно диктуются различными параметрами, в том числе массой кристалла. Здесь, в случае относительно больших монокристаллов нет ничего необычного, если монокристалл имеет массу ориентировочно свыше 4 кг, например ориентировочно свыше 5 или 6 кг, такую как около 7 кг.

После проведения вытягивания и охлаждения монокристалла типично проводят операции механической обработки. Обычно желательно, чтобы монокристалл имел форму, близкую к окончательной форме изделия, но часто приходится проводить механическую обработку, чтобы придать монокристаллу геометрические конфигурации, желательные для коммерческого использования. Таким образом, могут быть проведены операции шлифования, притирки, полирования и т.п., или операции значительного съема материала/ формообразования, такие как резка проволочной пилой или раскалывание и т.п., чтобы получить из монокристалла желательный компонент или компоненты, такие как оптическое окна для устройств считывания штрихового кода, оптическое окна для устройств инфракрасного и лазерного наведения, для систем ориентации и целеуказания в военной области, оптическое окна для инфракрасных видеосистем и видеосистем в видимой области спектра. Оптические окна в таких применениях являются стойкими к образованию царапин и стойкими к эрозии, причем они являются прозрачными в инфракрасной и в видимой областях спектра. В качестве примера других применений можно привести прозрачную броню, такую как пулестойкие ветровые стекла, изготовленные из композиционных материалов, которые содержат большие листы сапфира.

Обратимся теперь к рассмотрению собственно монокристалла, который представляет собой монокристалл оксида алюминия (сапфир). Обычно монокристалл является относительно широким, например имеет ширину, которая составляет ориентировочно не меньше чем 15 см, например, составляет ориентировочно не меньше чем 17, 20, 22, 25 или даже 28 см. Ширина соответствует длине кристаллизатора во время операции вытягивания, так что кристаллизатор определяет желательную максимальную ширину кристалла. Дополнительно, в соответствии с особой характеристикой настоящего изобретения средняя толщина составляет ориентировочно не меньше чем 0.5 см, например составляет ориентировочно не 0.6, 0.7, 0.8 или даже 0.9 см.

Кроме того, монокристалл типично имеет относительно ограниченное изменение по толщине, которое ориентировочно не превышает 0.2 см. В данном случае изменение по толщине соответствует максимальному изменению толщины вдоль сегмента, перекрывающего ширину основного тела листа монокристалла. В идеальном случае максимальное изменение толщины соответствует главным образом большей части всех сегментов ширины вдоль основного тела, в целом отражающей максимальное изменение толщины вдоль большей части основного тела монокристалла.

ПРИМЕРЫ

Пример 1. Кристалл, имеющий размеры 305 ± 3 × 475 ± 10 × 9,3 ±8 (W (ширина) × L(длина) × Т(толщина), в мм).

Приведенный ниже технологический маршрут был использован для осуществления Примера 1

а) снабжение печи компонентами для выращивания, которые включают в себя: 17 тигель, кристаллизатор, экраны и комплект изоляции (зоны нагрева);

b) продувка камеры в течение 2 ч аргоном с расходом 40 стандартных кубических футов в минуту;

с) включение источника питания 150 кВт;

d) повышение мощности со скоростью 0.625% в минуту до достижения заданного значения температуры 1950°С;

е) регулировка температуры вручную, пока не будет достигнута температура плавления (Тm);

f) регулировка температуры вручную от Тm до Тm+60°С;

g) включение питающего устройства и введение 4100 г исходного материала в тигель;

h) создание условий для стабилизации расплава в течение 1 часа;

i) опускание затравки и ее ввод в контакт с кристаллизатором в средней точке;

j) регулировка температуры, так чтобы ориентировочно 1 мм жидкой пленки разделял (соединял) затравочный кристалл и кристаллизатор (Тn);

k) начало перемещения вверх вытягивающего устройства со скоростью 75 мм/час;

l) рост шейки кристалла до 25 мм, проверка однородности поперечного сечения и достаточной ширины, ориентировочно соответствующей половине ширины кристаллизатора. Если шейка является неоднородной, разрыв и освобождение кристалла, подстройка температурного градиента и повтор процесса выращивания для нового кристалла;

m) подстройка температуры до Тn - 40°С и понижение скорости вытягивания до 25 мм/ч;

n) создание условий для расширения кристалла до кромок кристаллизатора.

Если кристалл не распространяется однородно до кромок кристаллизатора, разрыв и освобождение кристалла, подстройка температурного градиента и повтор процесса выращивания для нового кристалла;

о) включение вновь питающего устройства после достижения 50 мм длины выращивания и добавление исходного материала с расходом 2.2 г/мин - а всего 2250 г в течение процесса выращивания;

р) регулировка температуры и/или температурного градиента для поддержания однородной высоты жидкой пленки, составляющей 0.3±0.1 мм, на границе раздела кристаллизатора, при выращивании тела кристалла со скоростью 25 мм/ч;

q) когда полная ширина кристалла достигнет величины 485 мм, освобождение кристалла и его разделение от кристаллизатора за счет повышения скорости вытягивания до 7500 мм/ч на длине 8 мм;

r) когда основание кристалла будет находиться на высоте 8 мм над кристаллизатором, понижение скорости вытягивания до 150 мм/ч до тех пор, пока основание кристалла не будет находиться на высоте 150 мм над кристаллизатором.

s) повышение скорости вытягивания до 375 мм/ч до тех пор, пока кристалл не выйдет из зоны нагрева в верхней части печи.

Другие примеры

Для кристаллов различных размеров, количество исходного материала, подаваемого в плавильное устройство в течение периода роста, изменяют в соответствии с различным весом кристалла. Например, полный вес кристалла в Примере 1 составляет около 6350 г. При размерах 230 × 610 × 9.3 мм полный вес кристалла (во втором примере) будет составлять 6150 г. Таким образом, в этом втором примере начальная загрузка будет составлять 4100 г, а дополнительное количество загруженного исходного материала будет составлять 2050 г, при скорости поступления 1.5 г/мин (2050 г/~24 ч (рост 610 мм, со скоростью роста 25 мм/ч)). Обычно желательно вводить поступающий исходный материал главным образом равномерно в течение процесса выращивания по всей длине кристалла.

За счет использования различных характеристик вариантов настоящего изобретения, таких как использование тигля с высоким коэффициентом формы, нагревательного элемента с высоким коэффициентом формы, системы подстройки градиента и разделенного на отсеки дополнительного нагревателя, могут быть успешно образованы листы монокристаллов сапфира, имеющие указанные выше желательные массу и геометрические характеристики, такие как минимальная ширина, толщина и изменение толщины. Более конкретно использование тигля с высоким коэффициентом формы позволяет улучшить равномерность и воспроизводимость процесса, причем использование системы подстройки градиента для динамического управления температурным градиентом вдоль длина кристаллизатора позволяет снизить до минимума температурный градиент вдоль кристаллизатора, максимальные изменения температуры вдоль кристаллизатора и соответственно обеспечить симметричное расширение вдоль шейки монокристалла, что способствует получению однородной толщины и позволяет выращивать кристаллы с относительно большой массой, имеющие относительно большую толщину. В то время как известные устройства позволяют успешно создавать монокристаллы только скромных размеров, имеющие ограниченную ширину и/или толщину, в соответствии с вариантами настоящего изобретения предлагается усовершенствованное управление технологическим процессом и оборудование, позволяющее выпускать монокристаллы следующего поколения, имеющие большие размеры, в частности, монокристаллические листы.

Несмотря на то, что был описан предпочтительный вариант осуществления изобретения, его следует рассматривать как пояснительный, а не ограничительный, причем совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят за рамки формулы изобретения. Например, несмотря на то, что некоторые описанные варианты были сфокусированы на выращивании сапфира большого размера, следует иметь в виду, что за счет использования описанных технологий могут быть изготовлены и другие монокристаллы.

1. Монокристалл сапфира, который содержитлист монокристалла, имеющий длину, ширину и толщину, причем длина больше ширины, которая больше толщины, при этом ширина составляет не меньше чем 28 см, а изменение по толщине не превышает 0,2 см.

2. Монокристалл сапфира по п.1, в котором толщина составляет не меньше чем 0,5 см.

3. Монокристалл сапфира по п.1, в котором ширина составляет не меньше чем 30 см.

4. Монокристалл сапфира по п.1, в котором толщина составляет не меньше чем 0,6 см.

5. Монокристалл сапфира по п.1, в котором толщина составляет не меньше чем 0,7 см.

6. Монокристалл сапфира по п.1, в котором изменение по толщине не превышает 0,15 см.

7. Монокристалл сапфира по п.1, в которо