Устройство для измерения диаметров отверстий

Иллюстрации

Показать всеИзобретение относится к пневматической измерительной технике и может быть использовано для бесконтактного измерения диаметров отверстий с грубой шероховатостью. Сущность: устройство для измерения диаметров отверстий состоит из измерительного прибора, соединенного линией связи с цилиндрической измерительной пробкой, снабженной системой измерительных сопел, расположенных оппозитно на противоположных направляющих пробки соосно друг другу. При этом измерительная пробка установлена в стойке, закрепленной на основании с базирующей поверхностью для установки контролируемой детали. Ось пробки параллельна базирующей поверхности основания и находится на расстоянии от нее, равном номиналу размера от оси контролируемого отверстия до базирующей поверхности. Ось измерительных сопел перпендикулярна базовой поверхности, при этом одно сопло направлено в сторону базовой поверхности, а другое в противоположном направлении. Измерительный прибор содержит два пневмоэлектронных измерительных канала, соединенных с измерительными соплами. Технический результат: повышение точности измерения диаметров отверстий с грубой шероховатостью и размера положения оси отверстия относительно базовой поверхности контролируемой детали. 1 ил.

Реферат

Изобретение относится к пневматической измерительной технике и может быть использовано для бесконтактного измерения диаметров отверстий с грубой шероховатостью и размера положения оси отверстия относительно базовой поверхности контролируемой детали.

Известны устройства в виде пробок для контроля диаметров отверстий по ГОСТ 14864-69. Область применения таких пробок ограничивается погрешностью измерения, которая появляется вследствие влияния на результат измерения высоты микронеровностей поверхности контролируемого отверстия. В этой связи измерение диаметров отверстий с шероховатостью ниже седьмого класса чистоты поверхности с помощью бесконтактных пневматических пробок становится практически невозможным.

Задачей заявляемого изобретения является повышение точности измерения диаметров отверстий с грубой шероховатостью и размера положения оси отверстия относительно базовой поверхности контролируемой детали.

Указанный технический результат достигается тем, что устройство для измерения диаметров отверстий, состоит из измерительного прибора, соединенного линией связи с цилиндрической измерительной пробкой, снабженной системой измерительных сопел, расположенных оппозитно на противоположных направляющих пробки соосно друг другу, при этом измерительная пробка установлена в стойке, закрепленной на основании с базирующей поверхностью для установки контролируемой детали. Ось пробки параллельна базирующей поверхности основания и находится на расстоянии от нее, равном номиналу размера от оси контролируемого отверстия до базирующей поверхности. Ось измерительных сопел перпендикулярна базовой поверхности, при этом одно сопло направлено в сторону базовой поверхности, а другое в противоположном направлении. Измерительный прибор содержит два пневмоэлектронных измерительных канала, соединенных с измерительными соплами.

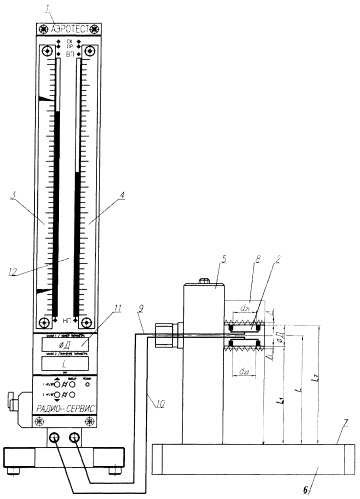

Заявляемое устройство для измерения линейных размеров состоит из измерительного прибора 1, соединенного с измерительной пробкой 2. Измерительный прибор 1 содержит два пневмоэлектронных канала 3, 4 и электронный блок обработки измерений.

Пневматическая измерительная пробка 2 установлена на стойке 5, вертикальной к основанию 6, при этом ось пробки 2 параллельна базирующей поверхности 7 основания 6 и находится на расстоянии, равном номиналу размера L положения оси контролируемого отверстия относительно базовой поверхности детали 8.

Измерительная пробка 2 снабжена системой из двух измерительных сопел d21 и d22. Сопло d21 направлено вверх и соединено линией связи 9 с каналом 4 прибора 1 и предназначено для измерения размера L2. Сопло d22 направлено вниз и соединено линией связи 10 с каналом 3 прибора 1 и предназначено для измерения размера L1.

Измерения диаметров отверстий осуществляют следующим образом.

Перед началом измерения каналы 3, 4 прибора 1 настраивают с помощью четырех установочных деталей, имеющих отверстия с диаметром, равным максимальному диаметру контролируемого отверстия.

Первые две установочные детали имеют минимальный и максимальный размер L2, две другие - минимальный и максимальный размер L1.

В процессе измерения контролируемую деталь базой устанавливают на базирующую поверхность 7, а пробку 2 вводят в контролируемое отверстие. С помощью измерительных сопел d21 и d22 измеряют размеры L1 и L2.

Полученные результаты измерений обладают погрешностью от шероховатости поверхности Δ. С пневмоэлектронных каналов 3, 4 прибора результаты измерений L1+Δ и L2+Δ передают в электронный блок обработки измерений, где производят расчет по формуле:

Результаты измерений без погрешностей от шероховатости отображают на цифровой 11 и предельной 12 шкалах прибора 1.

Одновременно с этим электронный блок обработки измерений производит расчет размера L положения оси контролируемого отверстия относительно базовой поверхности по формуле:

Если учесть, что погрешность измерения вследствие влияния высоты микронеровностей Rz на результат измерения равно Δ=Rz/2, то при контроле положения оси контролируемого отверстия погрешность измерения уменьшается в два раза, а при расчете диаметра по формуле 1 погрешность равна нулю.

Устройство для измерения диаметров отверстий, состоящее из измерительного прибора, соединенного линией связи с цилиндрической измерительной пробкой, снабженной системой измерительных сопел, расположенных оппозитно на противоположных направляющих пробки соосно друг другу, отличающееся тем, что измерительная пробка установлена в стойке, закрепленной на основании с базирующей поверхностью для установки контролируемой детали, при этом ось пробки параллельна базирующей поверхности основания и находится на расстоянии от нее, равном номиналу размера от оси контролируемого отверстия до базирующей поверхности, ось измерительных сопел перпендикулярна базовой поверхности, при этом одно сопло направлено в сторону базовой поверхности, а другое в противоположном направлении, измерительный прибор содержит два пневмоэлектронных измерительных канала, соединенных с измерительными соплами.