Сплав r-t-b-типа и способ его изготовления, тонкодисперсный порошок для редкоземельного постоянного магнита r-t-b-типа и редкоземельный постоянный магнит r-t-b-типа

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к получению редкоземельных постоянных магнитов. Сплав R-T-B, содержащий по меньшей мере Dy, где R - по меньшей мере один из Sc, Y, La, Се, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Ho, Er, Tm, Yb и Lu; Т - переходный металл, содержащий не менее 80 мас.% Fe; В - композиция, содержащая не менее 50 мас.% В и от 0 до менее 50 мас.% по меньшей мере одного из С и N. Сплав имеет основную фазу R2T14B для обеспечения магнитных свойств, богатую R фазу, в которой сконцентрирован R по сравнению с его долей в общем составе сплава, и сформированную вблизи богатой R фазы богатую Dy область, в которой сконцентрирован Dy по сравнению с его долей в общем составе сплава. Сплав получен методом литья на охлаждаемый вращающийся валок. Сплав обладает высокой коэрцитивной силой и хорошими магнитными характеристиками. 4 н. и 3 з.п. ф-лы, 1 табл., 25 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к сплаву R-T-B типа, тонкодисперсному порошку для редкоземельного постоянного магнита R-T-B типа и редкоземельному постоянному магниту R-T-B типа. В частности, настоящее изобретение относится к сплаву R-T-B типа и тонкодисперсному порошку для редкоземельного постоянного магнита R-T-B типа, который может обеспечивать редкоземельный постоянный магнит R-T-B типа с отличной коэрцитивной силой.

УРОВЕНЬ ТЕХНИКИ

[0002] Магниты R-T-B типа использовались для накопителей на жестких дисках (ЖД), магнитно-резонансной томографии (МРТ), двигателей различного типа и т.п. вследствие своих высоких рабочих характеристик. Возрастание в последнее время спроса на энергосбережение в дополнение к повышению термостойкости магнитов R-T-B типа вызвало возрастание степени их использования в двигателях, включая автомобильные двигатели. Магниты R-T-B типа в качестве основных компонентов содержат Nd, Fe и В, и поэтому магниты этого типа совместно называются магнитами Nd-Fe-B типа или R-T-B типа. В магните R-T-B типа R является в основном Nd с частью, замещаемой другим редкоземельным элементом, таким как Pr, Dy и Tb; T является Fe с частью, замещаемой другим переходным металлом, таким как Co и Ni; и В является бором и может частично замещаться С или N.

[0003] Сплавом R-T-B типа, который может использоваться в магните R-T-B типа, является сплав, в котором магнитная фаза R2T14B, способствующая активности намагничивания, является основной фазой и сосуществует с немагнитной, обогащенной редкоземельными элементами и низкоплавкой «богатой R» фазой. Поскольку этот сплав R-T-B типа является активным металлом, он обычно выплавляется или отливается в вакууме или в инертном газе. Из слитка отлитого сплава R-T-B типа обычно изготовляется спеченный магнит согласно технологическому процессу порошковой металлургии следующим образом. Слиток сплава измельчают в порошок сплава со средним размером частиц в примерно 5 мкм (d50, измеренным лазерно-дифракционным анализатором распределения размеров частиц), формуют прессованием в магнитном поле, спекают при высокой температуре примерно от 1000 до 1100°C в печи для спекания, затем подвергают, в случае необходимости, термической обработке и механической обработке резанием, а затем снабжают гальваническим покрытием для повышения коррозионной стойкости, таким образом завершая получение спеченного магнита.

[0004] В спеченном магните R-T-B типа богатая R фаза играет нижеследующие важные роли:

1) формирует жидкую фазу в ходе спекания в силу низкой точки плавления и посредством этого способствует высокому уплотнению магнита и, в свою очередь, повышению намагниченности;

2) устраняет неровности на межзеренной границе и тем самым приводит к уменьшению центров зародышеобразования обратных магнитных доменов и повышению коэрцитивной силы; и

3) магнитно изолирует основную фазу и тем самым повышает коэрцитивную силу.

Соответственно, если богатая R фаза в формованном магните находится в плохо диспергированном состоянии, это вызывает локальные дефекты спекания или снижение магнетизма. Следовательно является важным, чтобы богатая R фаза была однородно диспергирована в формованном магните. На распределение богатой R фазы в спеченном магните R-T-B типа значительно влияет текстура исходного материала сплава R-T-B типа.

[0005] Другой проблемой, с которой сталкиваются при литье сплава R-T-B типа, является образование α-Fe в отлитом сплаве. α-Fe обладает деформируемостью и остается в измельчителе не измельченным, и это не только снижает эффективность измельчения при измельчении сплава, но также влияет на флуктуации состава или распределение размера частиц до и после измельчения. Если α-Fe все еще остается в магните после спекания, происходит снижение магнитных характеристик магнита. Соответственно, в тех случаях, когда необходимо, сплав прежде подвергался обработке гомогенизацией при высокой температуре в течение длительного промежутка времени, чтобы удалять α-Fe. Однако α-Fe присутствует в виде перитектического зародыша и поэтому его удаление требует твердофазной диффузии в течение длительного промежутка времени. В случае слитка, имеющего толщину в несколько сантиметров и содержания редкоземельных элементов в 33% или менее, удаление α-Fe фактически невозможно.

[0006] Чтобы решить проблему того, что в сплаве R-T-B типа образуется α-Fe, был разработан и использовался способ ленточной разливки (обозначаемый просто как "способ ЛР") для литья слитка сплава с повышенной скоростью охлаждения. Способ ЛР является способом кристаллизации сплава путем быстрого охлаждения, при котором расплавленный сплав разливают на медный валок, внутренняя часть которого является водоохлаждаемой, и получают пластинку примерно от 0,1 до 1 мм. В способе ЛР расплавленный сплав переохлаждается до температуры, при которой образуется основная фаза R2T14B, или даже более низкой с тем, чтобы фаза R2T14B могла образовываться непосредственно из расплавленного сплава, и образование α-Fe может быть подавлено. Кроме того, в способе ЛР в сплаве создается тонкодисперсная микроструктура, так что может быть получен сплав, имеющий микроструктуру, допускающую тонкую дисперсию богатой R фазы. Богатая R фаза расширяется при реагировании с водородом в атмосфере водорода и становится хрупким гидридом. Используя это свойство, может быть предложено мелкое дробление, соразмерное со степенью дисперсии богатой R фазы. Когда сплав превращают в порошок посредством этого этапа гидрогенизации, образуется большое количество тонких трещин за счет инициирования гидрогенизацией раскалывания сплава и, следовательно, достигается очень хорошая измельчаемость. Внутренняя богатая R фаза в сплаве, полученном способом ЛР, является, таким образом, тонкодиспергированной, и это ведет к хорошей дисперсности богатой R фазы также в магните после измельчения и спекания, повышая тем самым магнитные характеристики магнита (см., например, патентный документ 1).

[0007] Пластинки сплава, полученные способом ЛР, являются также отличными с точки зрения однородности микроструктуры. Однородность микроструктуры может сравниваться по диаметру кристаллического зерна или дисперсному состоянию богатой R фазы. В случае пластинки сплава, полученной способом ЛР, на обращенной к литейному валку стороне пластинки сплава (в дальнейшем обозначаемой как "сторона поверхности кристаллизатора") иногда образуется закаленный кристалл, но в целом может быть получена надлежаще тонкая гомогенная текстура, образуемая кристаллизацией через быстрое охлаждение. Как описано выше, в сплаве R-T-B типа, полученном способом ЛР, богатая R фаза является тонкодиспергированной, и образование α-Fe также подавлено, таким образом сплав R-T-B типа имеет отличную микроструктуру для изготовления спеченного магнита.

[0008] Распределение Dy, способствующее повышению коэрцитивной силы, значительно влияет на характеристики магнита, особенно на взаимосвязь между коэрцитивной силой и распределением элементов в микроструктуре магнита. Например, ранее сообщалось, что коэрцитивная сила должна быть высокой, когда Dy распределен близко к фазе межзеренной границы (см., например, патентный документ 2).

Более конкретно, ранее сообщалось, что коэрцитивная сила должна быть высокой, когда Dy присутствует в основной фазе (см., например, патентный документ 3 и непатентный документ 1).

Дополнительно, поскольку имеется определенная взаимосвязь между характеристиками магнита и способами изготовления сплава, способы изготовления сплавов также были усовершенствованы наряду с улучшениями характеристик магнита. Например, известны способ контроля микроструктур (см., например, патентный документ 4) и способ контроля микроструктур путем обработки поверхности литейного валка до заранее заданной шероховатости (см., например, патентные документы 5 и 6).

Патентный документ 1: нерассмотренная заявка на патент Японии, первая публикация № Hei 5-222488.

Патентный документ 2: нерассмотренная заявка на патент Японии, первая публикация № Hei 5-21219.

Патентный документ 3: WO 2003/001541.

Патентный документ 4: WO 2005/031023.

Патентный документ 5: нерассмотренная заявка на патент Японии, первая публикация №2003-188006.

Патентный документ 6: нерассмотренная заявка на патент Японии, первая публикация №2004-43291.

Непатентный документ 1: Hiroyuki TOMIZAWA, Journal of the Japan Society of Powder and Powder Metallurgy, March, 2005, vol.52. issue 3, pp.158-163.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Проблемы, решаемые изобретением

[0009] Однако в последние годы потребовались редкоземельные постоянные магниты R-T-B типа с еще более высокими рабочими характеристиками, и, таким образом, возрастают потребности в дальнейших улучшениях магнитных характеристик, таких как коэрцитивная сила, редкоземельных постоянных магнитов R-T-B типа.

Настоящее изобретение было создано ввиду вышеизложенных обстоятельств, и задачей настоящего изобретения является обеспечение сплава R-T-B типа в качестве исходного материала для постоянного магнита на основе редкоземельных элементов, имеющего отличные магнитные характеристики.

Другой задачей настоящего изобретения является обеспечение тонкодисперсного порошка для редкоземельного постоянного магнита R-T-B типа, изготавливаемого из вышеупомянутого сплава R-T-B типа, и редкоземельного постоянного магнита R-T-B типа.

Средства для решения этих проблем

[0010] Авторами настоящего изобретения было проведено подробное обследование текстуры содержащего Dy сплава R-T-B типа, подлежащего использованию для изготовления редкоземельных постоянных магнитов R-T-B типа, чтобы исследовать взаимосвязь между состоянием текстуры и магнитными характеристиками. Также авторами настоящего изобретения был подтвержден тот факт, что, если содержащий Dy сплав R-T-B типа включает в себя богатую Dy область, обогащенную Dy, в дополнение к основной фазе, образованной из фазы R2T14B, и богатую R фазу, обогащенную R, то редкоземельный постоянный магнит R-T-B типа, полученный путем формования/спекания тонкодисперсного порошка, который изготовлен из пластинок этого сплава R-T-B типа, будет иметь отличные магнитные характеристики, такие как коэрцитивная сила. Настоящее изобретение было выполнено на основании этих обнаруженных фактов.

[0011] То есть настоящее изобретение предлагает нижеследующее.

(1) Сплав R-T-B типа (где R является по меньшей мере одним элементом, выбранным из Sc, Y, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Ho, Er, Tm, Yb и Lu; T является переходным металлом, который содержит 80% по массе или более Fe; и В является содержащим 50% по массе или более бора (B) и также содержащим по меньшей мере один элемент из С и N в пределах диапазона от 0 до менее 50% по массе), который является исходным материалом для использования в постоянном магните на основе редкоземельных элементов и содержит по меньшей мере Dy, содержащим основную фазу, такую как фаза R2T14B, обладающую магнитными свойствами, богатую R фазу, которая относительно обогащена R по сравнению с его долей в общем составе сплава, и богатую Dy область, которая образована вблизи богатой R фазы и относительно обогащена Dy по сравнению с вышеупомянутой долей в составе.

(2) Сплав R-T-B типа, как описано в пункте (1), в котором концентрация Dy является более низкой в основной фазе, чем в богатой Dy области, и более низкой в богатой R фазе, чем в основной фазе.

(3) Сплав R-T-B типа, как описано в пункте (1) или (2), причем этот сплав представляет собой пластинку, имеющую среднюю толщину от 0,1 до 1 мм, изготовленную способом ленточной разливки.

[0012] (4) Способ изготовления сплава R-T-B типа, описанного в любом из вышеуказанных пунктов (1)-(3), содержащий этапы, на которых: изготавливают пластинку, имеющую среднюю толщину от 0,1 до 1 мм, и подают расплавленный сплав на охлаждающий валок со средней скоростью 10 г/сек или более на 1 см ширины.

(5) Способ изготовления сплава R-T-B типа, описанный в пункте (4), отличающийся тем, что пластинку сплава R-T-B типа, скатившуюся с охлаждающего валка, выдерживают при температуре от 600 до 900°C в течение 30 секунд или более.

[0013] (6) Тонкодисперсный порошок для редкоземельного постоянного магнита R-T-B типа, который изготовлен из сплава R-T-B типа, описанного в любом из вышеуказанных пунктов (1)-(3), или из сплава R-T-B типа, изготовленного способом изготовления сплава R-T-B типа, описанным в пункте (4) или (5).

(7) Редкоземельный постоянный магнит R-T-B типа, изготовленный из описанного в пункте (6) тонкодисперсного порошка для редкоземельного постоянного магнита R-T-B типа.

Результаты изобретения

[0014] Сплав R-T-B типа по настоящему изобретению формируется близким к богатой R фазе и имеет богатую Dy область, относительно обогащенную Dy по сравнению с его долей в общем составе. Соответственно, может быть получен редкоземельный постоянный магнит, имеющий высокую коэрцитивную силу и отличные магнитные характеристики.

Также тонкодисперсный порошок для редкоземельного постоянного магнита R-T-B типа и редкоземельный постоянный магнит R-T-B типа по настоящему изобретению изготовляются либо из сплава R-T-B типа по настоящему изобретению, либо из сплава R-T-B типа, изготовленного способом изготовления сплава R-T-B типа по настоящему изобретению, и, таким образом, будет иметь высокую коэрцитивную силу и отличные магнитные характеристики.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

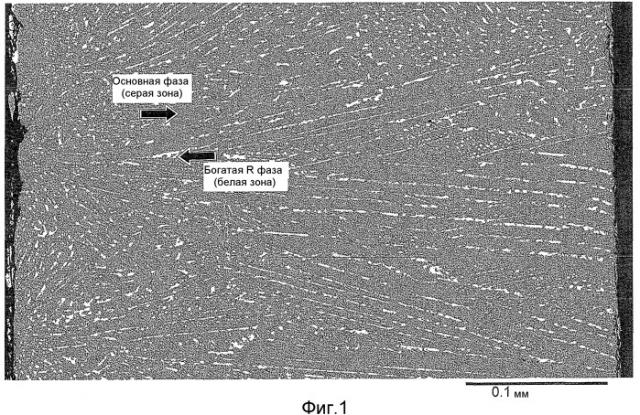

[0015] Фиг.1 - фотоснимок, показывающий один пример сплава R-T-B типа по настоящему изобретению. Фотоснимок выполнен при наблюдении в сканирующем электронном микроскопе (СЭМ) поперечного сечения пластинки сплава R-T-B типа.

Фиг.2 - электронное изображение сплава R-T-B типа, показанного на Фиг.1.

Фиг.3 - рентгеновское изображение Fe в области, соответствующей показанной на Фиг.2.

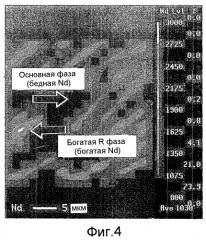

Фиг.4 - рентгеновское изображение Nd в области, соответствующей показанной на Фиг.2.

Фиг.5 - рентгеновское изображение Dy в области, соответствующей показанной на Фиг.2.

Фиг.6 - рентгеновское изображение Ga в области, соответствующей показанной на Фиг.2.

Фиг.7 - электронное изображение сплава R-T-B типа, показанного на Фиг.1.

Фиг.8 - рентгеновское изображение Dy в области, соответствующей показанной на Фиг.7.

Фиг.9 - рентгеновское изображение Fe в области, соответствующей показанной на Фиг.7.

Фиг.10 - рентгеновское изображение Nd в области, соответствующей показанной на Фиг.7.

Фиг.11 - схематический вид спереди, показывающий конструкцию установки для изготовления сплава согласно варианту реализации настоящего изобретения.

Фиг.12 - схематический вид спереди, показывающий литейное устройство, предусмотренное в установке для изготовления сплава.

Фиг.13 - схематический вид спереди, показывающий нагревательное устройство, предусмотренное в установке для изготовления сплава.

Фиг.14 - схематический вид сбоку, показывающий это нагревательное устройство, предусмотренное в установке для изготовления сплава.

Фиг.15 - схематический вид сверху, показывающий открывающиеся - закрывающиеся площадки и накопительный сосуд (контейнер), которые предусмотрены в установке для изготовления сплава.

Фиг.16 - схематический вид спереди, иллюстрирующий работу установки для изготовления сплава.

Фиг.17 - схематический вид спереди, иллюстрирующий работу установки для изготовления сплава.

Фиг.18 - схематический вид спереди, иллюстрирующий работу установки для изготовления сплава.

Фиг.19 - схематический вид спереди, иллюстрирующий работу установки для изготовления сплава.

Фиг.20 - схематический вид сбоку, иллюстрирующий работу установки для изготовления сплава.

Фиг.21 - электронное изображение сплава R-T-B типа, не имеющего богатых Dy областей.

Фиг.22 - рентгеновское изображение Dy в области, соответствующей показанной на Фиг.21.

Фиг.23 - рентгеновское изображение Fe в области, соответствующей показанной на Фиг.21.

Фиг.24 - рентгеновское изображение Nd в области, соответствующей показанной на Фиг.21.

Фиг.25 - график, показывающий коэрцитивную силу (Hcj) магнитов, изготовленных в примерах 1 и 2 и сравнительном примере 1.

ОПИСАНИЕ ССЫЛОЧНЫХ ПОЗИЦИЙ

[0016] 1 - Технологическая установка (установка для изготовления сплава); 2 - литейное устройство; 3 - нагревательное устройство; 4 - накопительный сосуд; 4a - охлаждающая пластина; 5 - контейнер; 6 - камера; 7 - воронка; 7a - выпуск воронки; 21 - дробильное устройство; 31 - нагреватель; 31c - открытая часть; 33 - открывающаяся-закрывающаяся площадка; 33a - плита площадки; 33b - система открывания-закрывания; 51 - ленточный транспортер (подвижное устройство); L - расплавленный сплав; N - пластинка отлитого сплава.

ЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0017] На Фиг.1 показан фотоснимок одного примера сплава R-T-B-типа по настоящему изобретению. Фотоснимок выполнен при наблюдении в сканирующем электронном микроскопе (СЭМ) поперечного сечения пластинки сплава R-T-B-типа. Обратите внимание, что на Фиг.1 левая сторона является стороной поверхности кристаллизатора. Сплав R-T-B-типа, показанный на Фиг.1, изготовлен способом ЛР. Этот сплав R-T-B- типа имеет состав, в единицах массовых долей, 23% Nd, 9% Dy, 1% B, 1% Co и 0,2% Ga, а остальное составляет Fe. Обратите внимание, что состав сплава R-T-B-типа (в котором R является по меньшей мере одним элементом, выбранным из Sc, Y, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Ho, Er, Tm, Yb и Lu; T является переходным металлом, который содержит 80% по массе или более Fe; и В является содержащим 50% по массе или более бора и содержащим также по меньшей мере один элемент из С и N в пределах диапазона от 0 до менее 50% по массе) по настоящему изобретению не ограничивается вышеуказанным конкретным составом, и сплав может иметь любые составы при условии, что он является сплавом R-T-B-типа, содержащим по меньшей мере Dy.

[0018] Сплав R-T-B-типа, показанный на Фиг.1, состоит из фазы R2T14B (основная фаза) и богатой R фазы. На Фиг.1 богатая R фаза указывается белым, а фаза R2T14B (основная фаза) указывается серым. Фаза R2T14B в основном образована из столбчатого кристалла и частично образована из равноосного кристалла. Средний диаметр кристаллического зерна фазы R2T14B в направлении короткой оси составляет от 10 до 50 мкм. В фазе R2T14B на границе зерна и внутри зерна присутствует линейная богатая R фаза, простирающаяся вдоль направления длинной оси столбчатого кристалла, или разделенная на отдельные частицы или частично разрушенная богатая R фаза. Богатая R фаза является немагнитной фазой, имеющей низкую точку плавления и обогащенной R по сравнению с его долей в общем составе. Среднее расстояние между богатыми R фазами составляет от 3 до 10 мкм.

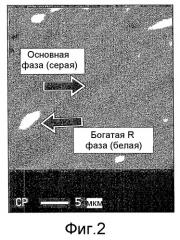

[0019] На Фиг.2-6 показаны результаты анализа распределения элементов (цифровое отображение) показанного на Фиг.1 сплава R-T-B-типа методом электронно-зондового микроанализа (EPMA) с использованием рентгеновского спектрометра с дисперсией по длинам волн (WDS).

На Фиг.2 показано электронное изображение сплава R-T-B-типа, показанного на Фиг.1. Богатая R фаза указывается белым цветом, а фаза R2T14B (основная фаза) указывается серым цветом.

На Фиг.3 показано рентгеновское изображение Fe в области, соответствующей показанной на Фиг.2. Из Фиг.2 и 3 ясно, что богатая R фаза содержит меньше Fe по сравнению с основной фазой.

На Фиг.4 показано рентгеновское изображение Nd в области, соответствующей показанной на Фиг.2. Из Фиг.2 и 4 ясно, что богатая R фаза содержит больше Nd по сравнению с основной фазой.

На Фиг.5 показано рентгеновское изображение Dy в области, соответствующей показанной на Фиг.2. Из Фиг.2 и 5 ясно, что богатая R фаза содержит меньше Dy по сравнению с основной фазой.

На Фиг.6 показано рентгеновское изображение Ga в области, соответствующей показанной на Фиг.2. Из Фиг.2 и 6 ясно, что богатая R фаза содержит больше Ga по сравнению с основной фазой.

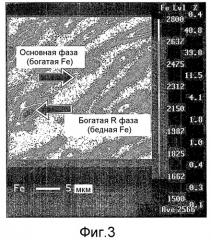

[0020] На Фиг.7-10 показаны результаты анализа распределения элементов (цифровое отображение) с использованием электронно-зондового микроанализатора с автоэлектронной эмиссией (FE-EPMA).

На Фиг.7 показано электронное изображение сплава R-T-B-типа, показанного на Фиг.1. Богатая R фаза указана белым, а R2T14B фаза (основная фаза) указана серым.

На Фиг.8 показано рентгеновское изображение Dy в области, соответствующей показанной на Фиг.7. Из Фиг.7 и 8 ясно, что богатая Dy область, которая относительно обогащена Dy по сравнению с богатой R фазой и основной фазой, сформирована близко к богатой R фазе. Кроме того, из Фиг.8 ясно, что концентрация Dy является более низкой в основной фазе, чем в богатой Dy области, и еще более низкой в богатой R фазе.

На Фиг.9 показано рентгеновское изображение Fe в области, соответствующей показанной на Фиг.7. Из Фиг.7 и 9 ясно, что богатая R фаза содержит меньше Fe по сравнению с основной фазой.

На Фиг.10 показано рентгеновское изображение Nd в области, соответствующей показанной на Фиг.7. Из Фиг.7 и 10 ясно, что богатая R фаза содержит больше Nd по сравнению с основной фазой.

[0021] Способ изготовления

Сплав R-T-B-типа по настоящему изобретению, показанный на Фиг.1, может быть отлит, например, способом ЛР, в котором используется установка для изготовления сплава, показанная на Фиг.11.

Установка для изготовления сплава

На Фиг.11 показан схематический вид спереди общей конфигурации установки для изготовления сплава по настоящему варианту реализации.

Установка 1 для изготовления сплава, показанная на Фиг.11 (в дальнейшем описанная как "технологическая установка 1"), обычно оснащена литейным устройством 2, дробильным устройством 21 и нагревательным устройством 3. Нагревательное устройство 3 включает в себя нагреватель 31 и контейнер 5. Контейнер 5 включает в себя накопительный сосуд 4 и группу 32 открывающихся-закрывающихся площадок, предусмотренную над накопительным сосудом 4.

Технологическая установка 1, показанная на Фиг.11, оснащена камерой 6. Камера 6 включает в себя литейную камеру 6a и выдерживающую температуру накопительную камеру 6b, которая предусмотрена ниже литейной камеры 6a и которая соединена с литейной камерой 6a. Литейное устройство 2 установлено в литейной камере 6a, а нагревательное устройство 3 установлено в выдерживающей температуру накопительной камере 6b. Кроме того, в выдерживающей температуру накопительной камере 6b предусмотрен затвор 6e, и выдерживающая температуру накопительная камера 6b закрыта затвором 6e, кроме того времени, когда контейнер 5 транспортируется за пределы выдерживающей температуру накопительной камеры 6b.

Кроме того, литейное устройство 2 также оснащено дробильным устройством 21, и между литейным устройством 2 и группой 32 открывающихся-закрывающихся площадок предусмотрена воронка 7. Воронка 7 направляет пластинку отлитого сплава на группу 32 открывающихся-закрывающихся площадок.

[0022] Литейное устройство

На Фиг.12 показан схематический вид спереди литейного устройства 2, которое предусмотрено в технологической установке 1.

Литейное устройство 2, показанное на Фиг.12, включает в себя охлаждающий валок 22, который отливает расплавленный сплав L в отлитый сплав М посредством быстрого охлаждения расплавленного сплава, используя систему водяного охлаждения (не показана); промежуточное разливочное устройство 23, которое подает расплавленный сплав L на охлаждающий валок 22, и дробильное устройство 21, которое дробит отлитый сплав М в пластинки N отлитого сплава. Как показано на Фиг.12, дробильное устройство 21, например, включает в себя пару дробильных валков 21a.

[0023] Нагревательное устройство

На Фиг.13 показан схематический вид спереди нагревательного устройства 3, которое предусмотрено в технологической установке 1, на Фиг.14 показан его схематический вид сбоку, а на Фиг.15 показан его схематический вид сверху.

Как показано на Фиг.13-15, нагреватель 31, включенный в состав нагревательного устройства 3, имеет крышку 31a нагревателя и основную часть 31b нагревателя, прикрепленную под крышкой 31a нагревателя. Крышка 31a нагревателя предусмотрена в нем с тем, чтобы выпускать выделяющееся от основной части 31b тепло в направлении контейнера 5 и чтобы предотвращать выпуск тепла из основной части 31b в литейную камеру 6a. Также если в нагревателе предусмотрена крышка 31a, то она может предотвращать повреждение основной части 31b в случае неожиданного падения на нее порции расплавленного сплава или отлитого сплава.

Нагреватель 31 имеет открытую часть 31c, и в этой открытой части 31c расположен выпуск 7a воронки 7. В результате, пластинка N отлитого сплава, которая проходит через воронку 7 и затем падает из литейного устройства 2, может подаваться на группу 32 открывающихся-закрывающихся площадок в контейнере 5, который предусмотрен ниже нагревателя 31.

Кроме того, нагреватель 31, как показано на Фиг.11 и 13, располагается вдоль продольного направления ленточного транспортера 51 (направление перемещения контейнера 5), который предусмотрен внутри выдерживающей температуру накопительной камеры 6b.

Эта конфигурация позволяет однородно поддерживать температуру пластинки N отлитого сплава, насыпанной на группу 32 открывающихся-закрывающихся площадок в контейнере 5, даже если контейнер 5 перемещается внутри выдерживающей температуру накопительной камеры 6b.

[0024] Группа 32 открывающихся-закрывающихся площадок, включенная в состав нагревательного устройства 3, объединена с накопительным сосудом 4, образуя контейнер 5. То есть контейнер 5, показанный на Фиг.13-15, образован накопительным сосудом 4 и группой 32 открывающихся-закрывающихся площадок, которая предусмотрена над накопительным сосудом 4.

Группа 32 открывающихся-закрывающихся площадок оснащена множеством открывающихся-закрывающихся площадок 33, которые расположены вдоль направления перемещения контейнера 5. Кроме того, предусмотрены направляющие элементы 52 вокруг группы 32 открывающихся-закрывающихся площадок, и эти направляющие элементы 52 предотвращают рассеивание пластинок N отлитого сплава, которые проваливаются через воронку 7 в выдерживающую температуру накопительную камеру 6b.

[0025] Каждая открывающаяся-закрывающаяся площадка 33 оставляет пластинку N отлитого сплава, которая подается из литейного устройства 2, насыпанной на нее с тем, чтобы выдерживать температуру с помощью нагревателя 31 в течение заранее заданного промежутка времени, и сбрасывает пластинку N отлитого сплава в накопительный сосуд 4 по истечении времени выдержки температуры. Каждая открывающаяся-закрывающаяся площадка 33 оснащена плитой 33a площадки и системой 33b открывания-закрывания, которая открывает или закрывает плиту 33a площадки. Каждая система 33b открывания-закрывания имеет вращающуюся ось 33b1, присоединенную к одной стороне плиты 33a площадки, и блок привода (не показан), который вращает вращающуюся ось 33b1. Каждый блок привода может свободно вращать вращающуюся ось 33b1, так что угол наклона каждой плиты 33a площадки может регулироваться отдельно. Угол наклона каждой плиты 33a площадки может быть установлен произвольно в диапазоне от 0° (когда плита 33a площадки является горизонтальной (позиция, показанная на Фиг.13 двухточечной штрихпунктирной линией)) до примерно 90° в направлении по часовой стрелке (когда плита 33a площадки является почти вертикальной (позиция, показанная на Фиг.13 сплошной линией)).

[0026] Таким образом, открывающаяся-закрывающаяся площадка 33 может оставлять пластинку N отлитого сплава насыпанной на плиту 33a площадки в течение заранее заданного времени выдержки температуры путем приведения в действие системы 33b открывания-закрывания, а затем может сбросить пластинку N отлитого сплава вниз в накопительный сосуд 4, увеличив угол наклона плиты 33a площадки.

Кроме того, открывающаяся-закрывающаяся площадка 33 может действовать в качестве крышки для накопительного сосуда 4 и это предотвращает достижение теплом от нагревателя 31 накопительного сосуда 4, тем самым предотвращая нагревание внутренней части накопительного сосуда 4. К тому же внутри накопительного сосуда 4 предусмотрено множество охлаждающих пластин 4a.

[0027] Кроме того, как показано на Фиг.13 и 14, контейнер 5 установлен на ленточном транспортере 51 (подвижное устройство). Ленточный транспортер 51 дает возможность контейнеру 5 перемещаться в левую или правую сторону на Фиг.13.

[0028] Разливка сплава

Все Фиг.16-19 представляют собой схематические виды спереди, иллюстрирующие работу установки для изготовления сплава.

Как показано на Фиг.16, контейнер сначала перемещают туда, где непосредственно под выпуском 7a воронки 7 расположена открывающаяся-закрывающаяся площадка 33А (имеющаяся на левом краю группы 32 открывающихся-закрывающихся площадок на этом чертеже). Также, все открывающиеся-закрывающиеся площадки 33 устанавливают в закрытое состояние.

Затем приготавливают пластинки N отлитого сплава путем приведения в действие литейного устройства 2, показанного на Фиг.12. Расплавленный сплав L сначала подготавливают в плавильном устройстве (не показано). Температура расплавленного сплава L изменяется в зависимости от типов составов сплава, но она задается в пределах диапазона от 1300°C до 1500°C. Подготовленный расплавленный сплав L транспортируют в литейное устройство 2, при этом он содержится в огнеупорном тигле 24.

Затем расплавленный сплав L подают из огнеупорного тигля 24 на промежуточное разливочное устройство 23 и далее подают из промежуточного разливочного устройства 23 на охлаждающий валок 22, посредством чего расплавленный сплав L отверждается (кристаллизуется) с получением отлитого сплава М. После этого отлитый сплав М смещается с охлаждающего валка 22 на противоположную от промежуточного разливочного устройства 23 сторону и вводится между двумя вращающимися дробильными валками 21a, так что отлитый сплав М дробится в пластинки N отлитого сплава.

[0029] Средняя скорость подачи расплавленного сплава на охлаждающий валок 22 составляет 10 г/сек или более, предпочтительно - 20 г/сек или более, более предпочтительно - 25 г/сек или более, на 1 см ширины, а еще более предпочтительно - 100 г/сек или менее на 1 см ширины. Если скорость подачи расплавленного сплава L составляет менее 10 г/сек, то расплавленный сплав L может не растекаться смачивающим тонким слоем и не распределяться на охлаждающем валке 22, а вместо этого может сжиматься вследствие вязкости самого расплавленного сплава L или смачиваемости поверхности охлаждающего валка 22 и может появляться отклонение качества сплава. С другой стороны, если средняя скорость подачи расплавленного сплава на охлаждающий валок 22 превышает 100 г/сек на 1 см ширины, то охлаждение на охлаждающем валке 22 может быть недостаточным и может вызывать укрупнение микроструктуры, выделение α-Fe или тому подобное.

[0030] Средняя скорость охлаждения расплавленного сплава на охлаждающем валке 22 предпочтительно составляет от 100 до 2000°C/сек. Средняя скорость охлаждения в 100°C/сек или более будет удовлетворительной для предотвращения выделения α-Fe или укрупнения текстуры богатой R фазы или тому подобного. С другой стороны, если средняя скорость охлаждения составляет 2000°C/сек или менее, то степень переохлаждения не будет чрезмерной, и пластинка отлитого сплава может подаваться в нагревательное устройство 3 при соответствующей температуре. Кроме того, пластинка отлитого сплава не охлаждается слишком сильно и поэтому не требует процесса повторного нагрева. Обратите внимание, что средняя скорость охлаждения определяется путем деления разности между температурой непосредственно перед контактом расплавленного сплава с охлаждающим валком и температурой при отделении от охлаждающего валка на время, в течение которого расплавленный сплав находится в контакте с охлаждающим валком.

[0031] Средняя температура отлитого сплава М при отделении от охлаждающего валка 22 незначительно различается вследствие тонкого различия в степени контакта между отлитым сплавом М и охлаждающим валком 22, флуктуации толщины отлитого сплава М или тому подобного. Средняя температура отлитого сплава М при отделении от охлаждающего валка может быть получена, например, путем сканирования поверхности сплава в направлении ширины с помощью радиационного пирометра от начала до конца разливки, измерения таким образом температуры и усреднения измеренных значений.

[0032] Средняя температура отлитого сплава М при отделении от охлаждающего валка 22 предпочтительно составляет на 100-500°C ниже, более предпочтительно - на 100-400°C ниже температуры затвердевания фазы R2T14B в равновесном состоянии расплавленного сплава. Общепризнано, что температура плавления фазы R2T14B составляет 1150°C в трехкомпонентной системе Nd-Fe-B, но изменяется в соответствии с замещением Nd другими редкоземельными элементами, замещением Fe другими переходными элементами и видом и добавленным количеством любых элементов-добавок. Если разность между средней температурой отлитого сплава М при отделении от охлаждающего валка 22 и температурой затвердевания фазы R2T14B в равновесном состоянии отлитого сплава M составляет менее 100°C, это может соответствовать недостаточной скорости охлаждения. С другой стороны, если эта разность превышает 500°C, может стать чрезмерно большим переохлаждение расплавленного сплава вследствие слишком высокой скорости охлаждения.

[0033] Средняя температура отлитого сплава M при отделении от охлаждающего валка 22 также изменяется в пределах того же самого этапа разливки (плавки), и если ширина такого разброса большая, то это может вызывать флуктуацию микроструктуры или качества. Следовательно, ширина разброса температуры в пределах плавки соответственно составляет менее 200°C, предпочтительно - 100°C или менее, более предпочтительно - 50°C, еще более предпочтительно - 20°C.

[0034] Пластинка N отлитого сплава предпочтительно имеет среднюю толщину от 0,1 до 1 мм. Если средняя толщина пластинки составляет менее 0,1 мм, то скорость затвердевания может быть чрезмерно повышенной и богатая R фаза может быть диспергирована слишком мелко. С другой стороны, если средняя толщина пластинки превышает 1 мм, скорость затвердевания может уменьшаться и это может вызвать снижение дисперсности богатой R фазы, выделение α-Fe или тому подобное.

[0035] Затем, как показано на Фиг.16, пластинки N отлитого сплава доставляются в нагревательное устройство 3 путем пропускания через воронку 7 и укладываются (насыпаются) на ту открывающуюся-закрывающуюся площадку 33, которая размещена непосредственно под выпуском 7a воронки 7. В течение этого времени нагреватель 31 включен и пластинки N отлитого сплава выдерживаются при заранее заданной температуре или нагреваются нагревателем 31 сразу после того, как они уложены на открывающуюся-закрывающуюся площадку 33A.

Количество пластинок N отлитого сплава, уложенных на открывающуюся-закрывающуюся площадку 33А, может соответственно регулироваться в соответствии с площадью плиты 33a площадки. Однако поскольку пластинки N отлитого сплава непрерывно подаются из литейного устройства 2, со временем они будут стекать с открывающейся-закрывающейся площадки 33, хотя это также зависит от скорости подачи. По этой причине контейнер 5 перемещается в левую сторону на чертеже, как показано на Фиг.17, когда уложенное количество пластинок N отлитого сплава достигает заранее заданного значения по отношению к открывающейся-закрывающейся площадке 33A. Затем другая открывающаяся-закрывающаяся площадка 33B, соседняя с открывающейся-закрывающейся площадкой 33A с правой стороны, размещается непосредственно под выпуском 7a воронки 7, с последующим укладыванием пластинок N отлитого сплава на открывающуюся-закрывающуюся площадку 33B. После этого таким же образом контейнер 5 перемещается в соответствии с приготовлением пластинок N отлитого сплава и эти пластинки N отлитого сплава укладываются последовательно на открывающиеся-закрывающиеся площадки 33C-33E.

[0036] Пластинки N отлитого сплава, уложенные на каждую из открывающихся-закрывающихся площадок 33A-33E, выдерживаются при заранее заданной температуре или нагреваются с помощью нагревателя 31. Предпочтительно, чтобы температура выдержки была ниже температуры пластинки N при отделении от охлаждающего валка (температуры отделения), и конкретно, является более предпочтительным ее нахождение в пределах диапазона от (температура отделения - 100°C) до температуры отделения, а более предпочтительно - в пределах диапазона от (температура отделения - 50°C) до температуры отделения. Более конкретно, температура выдержки находится пред