Структура уплотненного узла соединения для электрохимического устройства

Иллюстрации

Показать всеИзобретение относится к узлу соединения в высокотемпературном электрохимическом устройстве. Техническим результатом изобретения является повышение эффективности соединения множества ячеек (как правило, трубчатых модулей) электрохимического устройства при создании, например, сборки из последовательно соединенных многоячейковых сегментов для твердооксидного топливного элемента. Согласно изобретению узел соединения включает в себя секции, которые обеспечивают сцепление соединяющихся элементов одного с другим; одну или более секций уплотнения, обеспечивающих газонепроницаемость, и секции, обеспечивающие электрическое соединение и/или электрическую изоляцию между различными элементами узла соединения. Подходящая конфигурация узла соединения для электрохимического устройства имеет металлический кожух узла соединения, первый пористый электрод, второй пористый электрод, отделенный от первого пористого электрода твердым электролитом, и изолирующий элемент, размещенный между металлическим кожухом узла соединения и электролитом и вторым электродом. Один или более участков твердого припоя структурно и электрически соединяют первый электрод с металлическим кожухом узла соединения и образуют газонепроницаемое уплотнение между первым электродом и вторым электродом. 2 н. и 19 з.п. ф-лы, 4 ил., 1 табл.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка притязает на приоритет предварительной заявки на патент США №60/632015, поданной 30 ноября 2004 г. под названием "СТРУКТУРА УПЛОТНЕННОГО УЗЛА СОЕДИНЕНИЯ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА".

сведения О ПРАВИТЕЛЬСТВЕННОЙ ПОДДЕРЖКИ

Это изобретение было сделано при правительственной поддержке согласно договору DE-AC02-05CH11231, предоставленной Министерством энергетики Соединенных Штатов Правлению Университета Калифорнии для руководства и управления Национальной лабораторией Лоуренс Беркли. Правительство имеет в этом изобретении определенные права.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение касается уплотненного узла соединения для высокотемпературных электрохимических устройств типа твердооксидных топливных элементов, в частности модульных параллельных сборок из последовательно соединенных электрохимических ячеек. Узел соединения обеспечивает уплотнение, структурную целостность, а также электрическое соединение и изоляцию.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Твердотельные электрохимические устройства представляют собой обычно ячейки, которые включают в себя два пористых электрода - анод и катод и плотную мембрану из твердого электролита, размещенную между электродами. В случае типичного твердооксидного топливного элемента анод подвергается воздействию топлива, а катод подвергается воздействию окислителя в отдельных замкнутых системах для предотвращения какого-либо смешивания топлива и окислителей вследствие экзотермических реакций, которые могут протекать при использовании водородного топлива.

В областях применения твердооксидных топливных элементов электролитная мембрана обычно состоит из проводника ионов кислорода керамики. В других примерах реализации типа устройств для отделения газов твердая мембрана может быть выполнена из смешанного ионно-электронного проводящего материала ("MIEC"). Пористый анод может представлять собой слой керамики, металла или керамико-металлического композиционного материала ("кермета"), который контактирует с электролитной мембраной на топливной стороне элемента. Пористый катод обычно представляет собой слой оксида металла со смешанной ионно-электронной проводимостью (MIEC) или смеси оксида металла с электронной проводимостью (или оксида металла MIEC) и оксида металла с ионной проводимостью.

Рабочая температура твердооксидных топливных элементов обычно варьируется между приблизительно 900°С и приблизительно 1000°С, чтобы максимизировать ионную проводимость электролитной мембраны. При соответствующих температурах ионы кислорода с легкостью мигрируют через кристаллическую решетку электролита.

Так как каждый топливный элемент генерирует относительно малое напряжение, то для увеличения мощности системы возможно объединение нескольких топливных элементов. Такие матрицы или сборки, как правило, имеют трубчатую или планарную конструкцию. Обычно планарные конструкции имеют планарные анод, электролит и катод, нанесенные на проводящее межсоединение и собранные путем последовательного соединения. Однако, как правило, планарные конструкции характеризуются наличием значительных проблем с точки зрения безопасности и надежности вследствие сложности уплотнения блоков и комплектования планарной сборки. Трубчатые конструкции, использующие длинные пористые несущие трубки с электродами и электролитными слоями, осажденными на несущую трубку, позволяют уменьшить число уплотнений, требуемых в системе. Топливо или окислители направляются через каналы в трубке или вокруг внешней поверхности трубки.

Эффективность высокотемпературных электрохимических устройств (работающих при температурах выше 800°С, например, в диапазоне между приблизительно 900°С и 1000°С) ограничена качеством и надежностью уплотнений, которые соединяют множество ячеек одну с другой, или отдельные ячейки с кожухами или комплектами ячеек. Как правило, уплотнения должны выполнять одну или более следующих функций: взаимное разделение окислителя, топлива и технологических газов, локализацию газов внутри устройства, сцепление между уплотненными поверхностями и электрическое соединение или изоляцию. Разумеется, материал уплотнения не должен быть источником загрязнения для других материалов в системе. Выполнение всех этих функций для одного материала при повышенной температуре в окислительных, восстановительных или коррозионных средах является затруднительным.

В качестве возможных для использования в высокотемпературных электрохимических устройствах были рассмотрены многие типы материалов уплотнения, в том числе керамические адгезивы, стекло, твердые припои и слюдяные сжимаемые уплотнения. Каждый из этих материалов имеет недостатки, которые препятствуют выполнению всех необходимых требований. Керамические адгезивы обычно бывают пористыми и не обладают газонепроницаемостью. Стекла обеспечивают хорошее уплотнение на начальном этапе использования, но имеют короткий срок службы вследствие растрескивания под действием термических напряжений и химической реакции с соединяемыми поверхностями. Твердые припои являются дорогими и обладают проводимостью. Слюдяные сжимаемые уплотнения часто имеют высокую скорость утечки и короткий срок службы вследствие растрескивания.

Таким образом, существует необходимость в усовершенствованном уплотненном узле соединения для электрохимических устройств.

Краткое изложение сущности изобретения

В настоящем изобретении используется комбинация материалов в виде компактной структуры, позволяющей обеспечить все необходимые функции узла соединения для высокотемпературных электрохимических устройств. Предлагается также способ образования узла соединения. Узел соединения обеспечивает уплотнение, структурную целостность, а также электрическое соединение и изоляцию.

Согласно одному предмету изобретения узел соединения включает в себя: секции, которые обеспечивают сцепление соединяющихся элементов одного с другим; одну или более секций уплотнения, которые обеспечивают газонепроницаемость; и секции, обеспечивающие электрическое соединение и/или электрическую изоляцию между различными соединяющимися элементами. Кроме того, каждая из секций может быть подвергнута обработке или на нее может быть нанесено покрытие, чтобы увеличить срок эксплуатации этих секций. Узел соединения является прочным, газонепроницаемым и обеспечивает регулирование электрических характеристик в широком диапазоне температур. Узел соединения может быть использован в высокотемпературных электрохимических устройствах типа твердооксидных топливных элементов.

Важным отличительным признаком изобретения является частичное или полное разделение различных функций узла соединения, обеспечивающее возможность комбинирования материалов и способов, соответствующих каждой функции, с целью создания узла соединения, удовлетворяющего всем функциональным требованиям и содержащего все функциональные материалы в компактном объеме. Традиционно различные функции описанного узла соединения требуют материального разделения функциональных объектов. Компактный узел соединения, описываемый в данном документе, должен быть недорогим и простым в изготовлении и предназначаться для компактной многоячеистой структуры.

Некоторые особенно эффективные отличительные признаки и способы конкретных примеров осуществления изобретения, описываемого дополнительно ниже, включают в себя выбор толщины твердого припоя и изолирующего материала, обеспечивающий приближение общего коэффициента теплового расширения композитного изолирующего элемента (содержащего припой и изолирующий материал, как показано на фиг.2) к коэффициенту теплового расширения компонентов ячейки. Кроме того, придание шероховатости поверхности металлического кожуха узла соединения, контактирующей с изолирующим элементом (D) узла соединения, может повысить прочность узла соединения. А в некоторых случаях эффект может иметь замена пайки твердым припоем в структуре узла соединения на спекание металла с металлом.

Подходящая конфигурация узла соединения для электрохимического устройства имеет металлический кожух узла соединения, первый пористый электрод, второй пористый электрод, отделенный от первого пористого электрода твердым электролитом, и изолирующий элемент, размещенный между металлическим кожухом узла соединения и электролитом и между металлическим кожухом узла соединения и вторым электродом. Один или более участков твердого припоя структурно и электрически соединяет первый электрод с металлическим кожухом узла соединения и образует газонепроницаемое уплотнение между первым электродом и вторым электродом.

Краткое описание чертежей

Фиг.1 иллюстрирует общие отличительные признаки уплотненного узла соединения согласно настоящему изобретению при использовании в сборке из твердооксидных топливных элементов.

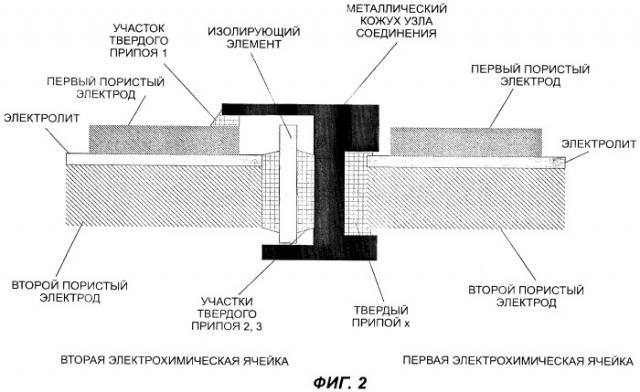

Фиг.2 и 3 - поперечные сечения уплотненных узлов соединения согласно альтернативным примерам осуществления настоящего изобретения при использовании в сборке из твердооксидных топливных элементов.

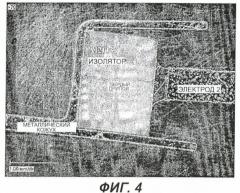

Фиг.4 - микрофотография поперечного сечения плотного изолятора, закрепленного твердым припоем, согласно одной особенности настоящего изобретения, полученная с помощью оптического микроскопа.

Описание изобретения

Далее подробные ссылки будут делаться на конкретные примеры осуществления изобретения. Примеры конкретных примеров осуществления иллюстрированы прилагаемыми чертежами. Описание изобретения будет вестись применительно к конкретным примерам осуществления, однако очевидно, что это изобретение не ограничено такими конкретными примерами осуществления. Напротив, предполагается, что оно распространяется на варианты, изменения и эквиваленты, которые могут быть включены в изобретение в пределах объема притязаний прилагаемой формулы изобретения. В приводимом ниже описании рассмотрены многочисленные специальные детали с целью обеспечения полного понимания настоящего изобретения. Настоящее изобретение может быть осуществлено без некоторых или всех этих специальных деталей. В других случаях известные технологические операции не рассматриваются подробно в описании, чтобы не затруднять понимания настоящего изобретения.

Изобретение включает в себя несколько элементов, образующих узел соединения, причем различные элементы выполняют различные функции. Узел соединения является эффективным для соединения множества ячеек (как правило, трубчатых модулей) электрохимического устройства при создании, например, сборки из последовательно соединенных многоячейковых сегментов. Узел соединения будет описан в контексте этого примера осуществления, однако предполагается, что этот пример является иллюстративным и не ограничивает объема применимости изобретения.

Подходящая конфигурация узла соединения для электрохимического устройства в соответствии с настоящим изобретением имеет металлический кожух узла соединения, первый пористый электрод, второй пористый электрод, отделенный от первого пористого электрода твердым электролитом, и изолирующий элемент, размещенный между металлическим кожухом узла соединения и электролитом и между металлическим кожухом узла соединения и вторым электродом. Один или более участков твердого припоя структурно и электрически соединяют первый электрод с металлическим кожухом узла соединения и образуют газонепроницаемое уплотнение между первым электродом и вторым электродом.

Фиг.1 иллюстрирует несколько общих отличительных признаков узла соединения в соответствии с настоящим изобретением. Функции узла соединения включают в себя обеспечение механического соединения соседних ячеек, уплотнения ячеек, предотвращающего смешивание атмосферы 1 и атмосферы 2, электрического соединения между соседними ячейками и электрической изоляции электродов одной ячейки одного от другого. Одна предпочтительная конфигурация для узла соединения представлена на фиг.1, однако и другие конфигурации, выполняющие те же самые функции, не выходят за пределы объема изобретения. Фиг.2, 3 и 4 обеспечивают дополнительное иллюстрирование конкретных особенностей узлов соединения в соответствии с настоящим изобретением. Функции и отличительные признаки различных элементов узла соединения рассматривается ниже.

Применяемые в топливных элементах электрохимические ячейки, как правило, содержат ионопроводящий электролит, размещенный между пористым анодом и катодом. Топливный элемент использован в качестве примера электрохимической ячейки в иллюстративных целях, однако очевидно, что электрохимическая ячейка может быть генератором кислорода, генератором синтез-газа или устройством для отделения газообразного водорода и подобными устройствами.

Электрохимические ячейки могут быть выполнены с несущим анодом, с несущим катодом или с несущим электролитом. Электрохимические ячейки с несущими электродами могут иметь электродные подложки, представляющие собой керамику, керамико-металлический композиционный материал (кермет) или сплав металлов. В одном примере осуществления ячейки изготовлены в виде двойных слоев типа Ni-YSZ/YSZ или LSM/YSZ и противоэлектрода, нанесенного после высокотемпературного спекания двойного слоя. В другом примере осуществления наносят все три слоя, а затем подвергают их спеканию путем высокотемпературной обработке в один этап. Например, тройные слои LSM/YSZ/LSM или LSM/YSZ/Ni-YSZ могут быть подвергнуты спеканию в один этап.

Кроме того, должно быть очевидно то, что структуры с несущими электродами могут также быть многослойными или структурами с плавно изменяющимся профилем распределения примеси, составленными из различных материалов и/или микроструктур и не представлять собой просто однородный электрод. Например, конструкция с несущим катодом может представлять собой подложку из пористого LSM, полученную в результате формования экструдированием или под давлением, на которую нанесен слой пористого LSM+YSZ, и на этот слой нанесены электролитная пленка YSZ и противоэлектрод. В другом варианте изобретения пористый каталитический слой типа Ni-YSZ может быть размещен между пористым слоем сплава типа ферритной стали и электролитным слоем типа YSZ.

Предпочтительная высота электрохимического элемента определяется удельной проводимостью электродных слоев. Для структур с керамической подложкой предпочтительная высота электрохимической ячейки варьируется между приблизительно 1 см и приблизительно 5 см. Для структур электрохимических ячеек с металлической подложкой предпочтительная высота ячеек варьируется между приблизительно 2 см и приблизительно 10 см.

В примерах осуществления с несущим катодом катодный электрод в предпочтительном варианте представляет собой цилиндрическую или прямоугольную трубку с толщиной в диапазоне от приблизительно 100 мкм до приблизительно 3000 мкм.

Однако особенно предпочтительными являются катодные слои с толщиной, варьирующейся между приблизительно 150 мкм и приблизительно 2000 мкм. В электрохимических ячейках с несущим анодом предпочтительным является катод, нанесенный в виде тонкой пленки на одну поверхность и образующий в результате сцепления катодный электрод с толщиной, варьирующейся между приблизительно 50 мкм и приблизительно 1500 мкм. Очевидно, что выбранная толщина электродных трубок и электролита может изменяться в зависимости от теплового расширения, а также от характеристик электронной проводимости и ионной проводимости материалов электролита и электродов.

Среди подходящих материалов катодных электродов согласно настоящему изобретению можно назвать керметы, керамики и металлы. Например, подходящие керамические компоненты включают в себя: La1-xSrxMnyO3-δ (1≥X≥0,05) (0,95≤у≤1,15) ("LSM") (δ определяется как значение, выражающее малое отклонение от точной стехиометрии), La1-xSrxCoO3-δ. (1≥Х≥0,10) ("LSC"), La1-xSrxFeyO3-δ (1≥X≥0,05) (0,95≤у≤1,15) ("LSF"), SrCo1-xFexO3-δ (0,30≥X≥0,20), La0,6Sr0,4Co0,6Fe0,4O3-δ, Sr0,7Се0,3MnO3-δ, LaNi0,6Fe0,4O3-δ, Sm0,5Sr0,5СоО3-δ, диоксид циркония, стабилизированный оксидом иттрия (YSZ), диоксид циркония, стабилизированный оксидом скандия (SSZ), (CeO2)0,8(Gd2O3)0,2(CGO), LaO0,8Sr0,2Ga0,85Mg0,15O2,825 (LSGM20-15), (Bi2O3)0,75(Y2O3)0,25 `и оксид алюминия.

Предпочтительные материалы LSM включают в себя La0,8Sr0,2MnO3, La0,65Sr0,30MnO3-δ и La0,45Sr0,55MnO3-δ. Подходящие металлические компоненты, в том числе для керметов, являются переходными металлами, Cr, Fe, Ag и/или сплавами, такими как низкохромистые ферритные стали типа 405 и 409 (с 11-15% Cr), ферритные стали с промежуточным содержанием хрома типа 430 и 434 (с 16-18% Cr), высокохромистые ферритные стали типа 442, 446 и E-Brite (с 19-30% Cr), сплавы на основе хрома типа Cr5FelY и хромсодержащие сплавы на основе никеля типа Ni20Cr и сплавы Inconel, в том числе Inconel 600 (с 76% Ni, 15,5% Cr, 8% Fe, 0,2% Сu, 0,2% Si, 0,5% Mn и 0,08% С).

Очень тонкий слой электролита в предпочтительном варианте наносят на катодную трубку. Было показано, что рабочую температуру электрохимической ячейки можно снизить путем использования тонкопленочных керамических электролитов и электродов в результате снижения омических потерь в ионных и ионно-электронных проводящих материалах, осажденных в виде тонких пленок. Затем в одном примере осуществления двойной слой подвергают совместному обжигу для получения свободной от точечных проколов плотной пленки электролита с хорошим сцеплением с пористой структурой электрода. При выборе материалов электролита и электродов нужно также учитывать режим спекания материалов и пленки и подложки. Например, в зависимости от природы выбранного материала электрода может возникнуть необходимость в осуществлении обжига второго электрода при температуре, отличной от используемой для придания достаточной плотности электролиту с целью предотвращения прохождения газов через электролитные слои, или от температуры, используемой для обработке первого электрода.

Среди несколько технологий получения тонких пленок, известных специалистам в данной области техники, можно назвать методы физического осаждения из паровой фазы, каландрирования, золь-гельного осаждения, распыления, коллоидного осаждения, центробежного литья, шликерного литья, пленочного литья, экструзии, трафаретной печати, нанесения покрытий с помощью кисти, переноса пленок, совместной экструзии, электрофорезного осаждения, нанесения покрытий погружением, распыления аэрозолей, вакуумной инфильтрации, плазменного осаждения, электрохимического осаждения и много других способов, известных специалистам в данной области техники. Предпочтительными являются нанесение покрытий методом погружения, распылением аэрозолей и трафаретной печати. Обычно для обеспечения сцепления с пористой подложкой и уплотнения электролита требуется нагревание слоев до достаточной температуры.

Существует много способов создания тонких пленок, однако предпочтительным является коллоидный способ осаждения. В этом примере осуществления материал электролита, как правило, подготавливают в виде суспензии порошкового материала в жидких средах типа воды, изопропилового спирта и других подходящих органических растворителях. Суспензия может быть нанесена на поверхность электродного слоя множеством способов; например, распылением аэрозолей, нанесением покрытий методом погружения, электрофорезным осаждением, вакуумной инфильтрацией или пленочным литьем. Как правило, необожженные пленки целевого оксида осаждают в виде коллоидных частиц на обожженные или частично обожженные подложки. Кроме того, пленка должна обладать хорошим сцеплением с поверхностью подложки без чрезмерной инфильтрации в поры электрода, и поляризация на поверхности раздела между электролитом и электродом должна быть минимальной.

Предпочтительность коллоидного процесса объясняется тем, что он является недорогим и масштабируемым и позволяет изготавливать устройства с высокой эффективностью при пониженных температурах. Однако коллоидное осаждение плотных электролитных слоев на пористые подложки требует химической совместимости материалов при температуре обработки и достаточного согласования коэффициентов теплового расширения между слоями.

Для гарантии низкого сверхпотенциала в процессе работы устройства, как правило, предпочтительными являются свободный от точечных проколов и трещин плотный слой электролита 30, толщина которого варьируется в пределах от приблизительно 1 мкм до приблизительно 50 мкм, на электродных подложках высокой пористости и подходящая микроструктура. Предпочтительная толщина электролитного слоя для типичных топливных элементов варьируется в пределах от приблизительно 10 мкм до приблизительно 30 мкм.

Материал электролита в предпочтительном варианте представляет собой тонкий слой порошка оксида металла (керамики) типа диоксида циркония, стабилизированного оксидом иттрия (YSZ), например, (ZrO2)х(Y2O3)у, где (0,88≥Х≥0,97) и (0,03≤У≤0,12). Предпочтительным материалом является (ZrO2)0,92(Y2O3)0,08 или (ZrO2)0,90(Y2O3)0,10, имеющиеся на рынке. Другие возможные материалы электролита включают в себя (Z rO2)0,9(Sc2O3)0,1 - диоксид циркония, стабилизированный оксидом скандия (SSZ), (CeO2)0,8(Gd2O3)0,2 (CGO), La0,8Sr0,2Ga0,85Mg0,15O2,825 (LSGM20-15) и (Bi2O3)0,75(Y2O3)0,25. В другом варианте изобретения материал электролита может представлять собой смешанный ионно-электронный проводник, например SrCo1-xFeXO3-δ (0,30≥X≥0,20), La0,6Sr0,4Co0,6Fe0,4O3-δ, Sm0,5Sr0,5CoO3 и La1-xSrxCoO3-δ. Такие структуры могут быть также использованы, например, в устройствах для отделения кислорода.

Анодный электрод электрохимической ячейки с несущим катодом в предпочтительном варианте представляет собой тонкую пленку толщиной приблизительно от 50 мкм до 500 мкм. Однако предпочтительными являются электродные слои с толщиной, варьирующейся между приблизительно 150 мкм и приблизительно 300 мкм. В электрохимических ячейках с несущим анодом предпочтительной является анодная трубка с толщиной, варьирующейся между приблизительно 250 мкм и приблизительно 2500 мкм.

Материалы электродов и электролита в предпочтительном варианте являются согласованными и толщина применяемых материалов может быть выбрана на основе характеристик теплового расширения, электронной проводимости и ионной проводимости материалов электродов и электролита, а также материалов межсоединений. Кроме того, толщина пленки электролита может зависеть от газонепроницаемости материала электролита и возможности сохранять свою механическую целостность, например, противостоять растрескиванию при воздействии температур в диапазоне между рабочим и нерабочим состояниями.

Металлический кожух узла соединения может быть выполнен из недорогих ферритных сталей, коэффициент теплового расширения которых согласован с типичными материалами электродов и электролита. Среди металлов, используемых для металлического кожуха узла соединения можно назвать: Ni, Сu, сплавы, содержащие Ni, суперсплавы на основе Ni, сплавы, содержащие Сu, сплавы, содержащие Fe, нержавеющую сталь, сплавы на основе Fe, содержащие Cr, сплавы Fe-Cr, содержащие химически активный элемент типа Y или La, аустенитные стали типа AISI 304 или 316, ферритные стали типа AISI 430 или 446, сплавы, содержащие Al, сплавы Fe-Cr, содержащие А1 и химически активный элемент типа Y, сплавы Fe-Cr, содержащие 0,1-3,0 мас.% Mn, сплавы Fe-Cr, содержащие 12-30 мас.% Cr, сплавы Fe-Cr, содержащие 16-26 мас.% Cr, сплавы на основе Fe, содержащие 18-22 мас.% Cr, с 0,5-2,0 мас.% Mn и 0,1-1,0 мас.% Y и другие. Возможна также модификация части или всей поверхности металла путем золь-гельного осаждения, осаждения из паровой фазы, плазменного распыления, металлизации или любым другим способом, известным специалистам в данной области техники.

Как показано на фиг.1, одна ячейка содержит электрод 1, электрод 2 и электролит. Электроды 1 и 2 должны быть электрически изолированы один от другого. Электрод 1 электрически соединен с электродом 2 предыдущей ячейки; электрод 2 электрически соединен с электродом 1 следующей ячейки. Узел соединения, изображенный на фиг.1, также включает в себя следующие признаки:

Металлический кожух узла соединения: образует несущую конструкцию для узла соединения, а также обеспечивает электрическое соединение между соседними ячейками, как описывалось выше. Придание шероховатости поверхность металлического кожуха, контактирующей с изолирующим элементом (D), позволяет повысить прочность узла соединения в определенных примерах осуществления (например, в случаях, когда изолятор представляет собой адгезив). Не требуется шероховатости поверхности для изолятора, закрепляемого твердым припоем.

А. Среди различных способов придания шероховатости можно назвать пескоструйную очистку, химическое травление, напекание металлического порошка и накатку.

В. Твердый припой: обеспечивает сцепление и электрическое соединение между электродом 1 и металлическим кожухом (А), а также уплотнение, позволяющее предотвратить смешивание атмосферы 1 (на электроде 1) и атмосферы 2 (на электроде 2). Предпочтительными являются твердые припои на основе сплавов Ar, Au, Cu или Ni или в смеси с керамиками типа оксида алюминия, диоксида кремния или диоксида титана или с более предпочтительным дисперсным или волокнистым наполнителем твердого припоя, имеющим коэффициент теплового расширения, не превышающий 6×10-6 1/К (например, титанитом алюминия/магния или вольфрамитом циркония). Твердые припои могут быть применены в виде заготовок типа проволоки или фольги или в виде паст или красок. Нанесение паст или красок обычно осуществляется шприцем, пульверизатором, кистью, валиком, путем заливки или трафаретной печати.

С.Защитное покрытие для твердого припоя: снижает воздействие атмосферы 1 на твердый припой (В). Особое значение это имеет в случае, когда атмосфера 1 является окислительной или коррозионной. Защитное покрытие для твердого припоя может быть выполнено из керамического адгезива, стеклоприпоя и т.д. В случае устойчивости твердого припоя (В) в атмосфере 1 защитного покрытия для твердого припоя не требуется.

D. Изолирующий элемент: предотвращает короткое замыкание путем обеспечения изоляции между электродом 2 и металлическим кожухом (А) узла соединения. Использование непористого изолирующего элемента позволяет предотвратить смешивание атмосферы 1 и атмосферы 2. Сцепление изолирующего элемента с металлическим кожухом (А) узла соединения и электродом 2 и/или электролитом облегчает механическое соединение элемента с металлическим кожухом (А) узла соединения. В качестве изолирующего элемента могут быть использованы различные материалы, в том числе: адгезив на основе керамики или стекла, плотный или пористый керамический элемент, который может быть закреплен путем посадки или твердым припоем, или стеклянный элемент.

Металлический кожух узла соединения одной ячейки может быть соединен с предыдущей ячейкой, то есть припаян твердым припоем, для создания множества последовательно соединенных ячеек (конструкции из последовательно соединенных сегментов). Как показано на фиг.1, в случае пористого изолирующего элемента только твердый припой (В) обеспечивает газонепроницаемость. В случае плотного изолирующего элемента сам изолятор также участвует в обеспечении газонепроницаемости. Например, стеклянный изолятор (например, из стекол на основе SiO2 или Al2O3/SiO2) может быть приклеен к ячейке и металлическому кожуху (А) узла соединения или керамический изолятор (например, из Al2O3) может быть припаян твердым припоем к металлическому кожуху узла соединения и ячейке, как показано на фиг.2 и 4.

В этом примере осуществления электролит контактирует твердым припоем. Это может быть источником непрочности, так как рассогласование коэффициентов теплового расширения между твердым припоем и электролитом может привести к растрескиванию электролита и смешиванию атмосфер 1 и 2. Возможна модификация состава электролитного слоя с целью упрочнения или его полная замена слоем из более прочного материала вблизи узла соединения. Например, в случае электролита из диоксида циркония, стабилизированного оксидом иттрия (YSZ), некоторое количество Al2O3 может быть смешано с электролитом в процессе формирования ячейки. Это несколько снижает удельную проводимость электролита, но может значительно повысить его сопротивление растрескиванию. В другом варианте изобретения состав электролита может варьироваться от обогащенного YSZ внутри ячейки до обогащенного Al2O3 вблизи участка твердого припоя.

Компоненты ячейки и металлического кожуха (А) узла соединения выбраны такими, что имеют близкие коэффициенты теплового расширения (КТР). Это приводит к снижению тепловых напряжений в устройстве, особенно при резких колебаниях температуры, таких как при включении и выключении. Например, в SOFC (в твердооксидных топливных элементах) все компоненты согласованы по КТР с электролитом (то есть 10,5×10-6 1/К для YSZ). Многие подходящие изолирующие материалы типа Al2O3 имеют КТР ниже, чем у YSZ, тогда как большинство материалов для пайки твердым припоем имеет более высокий КТР. Поэтому предпочтительно выбирать толщину участка твердого припоя и изолирующего материала такой, чтобы общий КТР композитного изолирующего элемента (содержащего твердый припой и изоляционный материал, как показано на фиг.2 и 4) приближался к КТР компонентов ячейки. Например, пайка изолирующего элемента из оксида алюминия толщиной 0,5 мм может быть осуществлена твердым припоем, образующим участок толщиной 0,2 мм.

В случае, когда изолирующий элемент содержит адгезив, то для улучшения сцепления предпочтительно, чтобы поверхности, соединяемые с помощью адгезива были шероховатыми, пористыми, оксидированными или покрыты грунтовкой. Было проведено исследование влияния поверхностной обработки на сопротивление срезу соединения внахлест, полученного путем соединения полос из нержавеющей стали 430 с помощью клея на основе фосфата с использованием наполнителя виде изолирующих частиц. Результаты исследования представлены в приводимой ниже таблице. Из таблицы следует, что все виды обработки повышают сопротивление срезу. Поверхность электрода на подложке из пористого металла (например, электрода 2) естественно подобна спеченной поверхности. Поэтому сцепление изолирующего адгезива с электродом 2 должно быть прочным. Повышение прочности узла соединения для геометрии, представленной на фиг.1, должно обеспечиваться путем обработки металлического кожуха узла соединения. Среди подходящих видов обработки можно назвать: химическое травление или окисление, шлифовку, пескоструйную очистку, скрайбирование или накатку и др.

| Наполнитель адгезива | Поверхностная обработка стальной полосы | Сопротивление срезу (кПа) |

| Al2O3 | Не проводилась | 1700 |

| Al2O3 | Придание шероховатости пескоструйной очисткой | 3000 |

| ZrO2 | He проводилась | 1400 |

| ZrO2 | Напекание частиц FeCR для получения пористой поверхности | 2900 |

| ZrO2 | Грунтовка адгезивом с серебряным наполнением | 4300 |

| MgO/Al2O3 | Не проводилась | 1000 |

| MgO/Al2O3 | Окисление в течение 1 ч при температуре 900°С на воздухе | 1700 |

На фиг.2 и 3 представлены дополнительные иллюстрации примеров осуществления настоящего изобретения, описанного в целом со ссылками на фиг.1, включающие многие из его общих особенностей, описанных выше. На фиг.2 первый электрод (второй электрохимической ячейки) структурно и электрически соединен с металлическим кожухом узла соединения твердым припоем 1, а газонепроницаемое уплотнение между электродами 1 и 2 создается парой участков твердого припоев (участков твердого припоя 2 и 3) с обеих сторон изолирующего элемента.

На фиг.3 первый электрод также структурно и электрически соединен с металлическим кожухом узла соединения твердым припоем 1. Однако в этом примере осуществления участок твердого припоя расширен, чтобы обеспечить контакт с электролитом и также создать газонепроницаемое уплотнение между электродами 1 и 2, независимо от наличия или отсутствия участков твердого припоя 2 и 3 с обеих сторон изолирующего элемента. При отсутствии участков твердого припоя, создающих уплотнение между изолирующим элементом и электролитом и между изолирующим элементом и металлическим кожухом, изолирующий элемент может смещаться и проблем рассогласования КТР между изолирующим элементом и электролитом не возникает.

SOFC на металлической подложке, включающий в себя узел соединения согласно настоящему изобретению, может быть собран следующим образом:

Сборка частей ячейки

1. Сборка необожженной (неспеченной) заготовки для электрода 2

- формирование металлической подложки

- нанесение пористого промежуточного слоя из YSZ

2. Распыление заготовки для электролита на электрод 2

3. Совместное спекание электрода 2 и электролита в восстановительной атмосфере при температуре 1100-1400°С (обычно при температуре 1300°С)

4. Нанесение необожженной заготовки для электрода 1 на электролит

- нанесение пористый промежуточного слоя из YSZ

- нанесение токового коллектора (в виде декорированного металла)

5. Спекание всей структуры ячейки в восстановительной атмосфере при температуре 1100-1400°С (обычно при температуре 1300°С)

Структура ячейки создана (инфильтрация катализаторов будет осуществлена позже). Дополнительные подробности по сборке частей ячейки, описываемой в данном документе, можно найти в переданном в общее пользование патенте США №6605316, включенном в данный документ путем ссылки полностью и для всех целей.

Замечание: Этап 3 является необязательным (то есть все 5 слоев могут быть подвергнуты совместному спеканию в один этап). Этап 3 позволяет осуществлять проверку/контроль качества электролитного слоя перед нанесением электрода 1.

Сборка частей узла соединения

6. Соединение металлического кожуха С с ячейкой с помощью изолирующего элемента D

- размещение элемента

- если элемент D представляет собой адгезив: отверждение (на воздухе, различные технологические операции при температуре в диапазоне 20-350°С)

- если элемент D представляет собой плотную распорку, закрепляемую твердым припоем: этап отверждения является ненужным и соединение будет осуществлено позже на этапе 8 пайки твердым припоем

7. Размещение пасты/порошка/таблетки твердого припоя

Этап 7 может быть также выполнен во время этапа 6 сборки

8. Пайка твердым припоем в обычно инертной/восстановительной, возможно окислительной атмосфере при температуре на 5-150°С выше точки плавления твердого припоя (то есть при температуре 800-1100°С для твердых припоев на основе серебра)

9. Нанесение защитного покрытия (необязательный этап, в зависимости от природы материала твердого припоя, как было отмечено выше)

Пайка твердым припоем может быть заменена на спекание металла с металлом для соединения электрода 2 с металлическим кожухом узла (А) соединения в следующей ячейке сегмента в последовательной структуре; электрод 2 может быть соединен с изолирующим элементом (D) в той же самой ячейке с использованием методов декорирования и спекания типа описанных в совместно рассматриваемой международной заявкой на патент PCT/US2005/043109, поданной 29 ноября 2005 г.под названием "СОЕДИНЕНИЕ РАЗНОРОДНЫХ МАТЕРИАЛОВ" ("JOINING OF DISSIMILAR MATERIALS"), притязающей на приоритет предварительной заявки на патент США №60/632030, поданной 30 ноября 2004 г. под названием "СОЕДИНЕНИЕ РАЗНОРОДНЫХ МАТЕРИАЛОВ" ("JOINING OF DISSIMILAR MATERIA