Коррозионно-стойкие, проводящие жидкий поток части и способы замены оборудования и частей с использованием коррозионно-стойких, проводящих жидкий поток частей

Иллюстрации

Показать всеИзобретение относится к устойчивым к коррозии, проводящим жидкий поток частям оборудования и оборудованию, включающему в себя одну или более таких частей. Часть оборудования включает в себя проводящий жидкий поток первый участок, включающий в себя устойчивый к коррозии первый материал, и проводящий жидкий поток второй участок, включающий в себя второй материал. Первый участок и второй участок также прямо или опосредованно соединены конец к концу сваркой в твердом состоянии с образованием единой проводящей жидкий поток части. Также предложен способ замены, по меньшей мере, одной проводящей жидкий поток части оборудования, в котором предлагается замещающая часть, которая включает в себя проводящий жидкий поток первый участок, включающий в себя устойчивый к коррозии первый материал, и проводящий жидкий поток второй участок, включающий в себя второй материал. Второй материал, по существу, идентичен материалу участка оборудования, на котором устанавливается запасная часть. Первый участок и второй участок также прямо или опосредованно соединены сваркой в твердом состоянии с образованием единой проводящей жидкий поток замещающей части. Замещающая часть крепится к оборудованию сваркой плавлением второго материала второго участка замещающей части с, по существу, идентичным материалом участка крепления оборудования. Замена одной или более частей оборудования на улучшенные, устойчивые к коррозии, части является экономически выгодным в отличие от замены оборудования с новой конструкцией. 13 н. и 88 з.п. ф-лы, 4 табл., 14 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение касается устойчивых к коррозии, проводящих жидкий поток частей оборудования, и оборудования, включающего в себя одну или более таких частей. Настоящее изобретение также касается способов замещения одной или более проводящих жидкий поток частей элемента оборудования на улучшенные, устойчивые к коррозии, проводящие жидкий поток части. Настоящее изобретение дополнительно касается подвергаемых холодной обработке, многослойных элементов, которые могут создавать устойчивые к коррозии, проводящие жидкий поток части.

ОПИСАНИЕ УРОВНЯ ТЕХНИКИ

Различные промышленные способы и оборудование работают при очень высоких давлениях и температурах. Например, по всему миру промышленный способ синтеза мочевины включает в себя реакцию аммиака и диоксида углерода в больших реакторах высокого давления, при температурах более чем 150°С (302°F) и давлениях приблизительно 150 бар (15,0 МПа). Данный способ хорошо известен и описан, например, в патентах США №4210600, 4899813, 6010669 и 6412684. В данном способе аммиак, который обычно присутствует в избытке, и диоксид углерода реагируют в одном или больше реакторе, давая в качестве конечных продуктов водный раствор, содержащий мочевину, карбамат аммония, не превратившийся в мочевину, и избыток аммиака, применяемый в данном синтезе.

Наиболее агрессивные условия во время синтеза мочевины существуют, когда карбамат аммония находится при своей наивысшей концентрации и температуре. Хотя данные условия существуют на большинстве критических этапов данного способа, только относительно небольшое число материалов может выдерживать данные условия, не подвергаясь заметной коррозии, которая может приводить к повреждению оборудования. Материалы, из которых может быть изготовлено оборудование для синтеза мочевины, включают в себя частично, на протяжении некоторого времени, нержавеющую сталь AlSi316L, нержавеющую сталь INOX 25/22/2 Cr/Ni/Mo, свинец, титан, нержавеющую сталь Safurex® и цирконий.

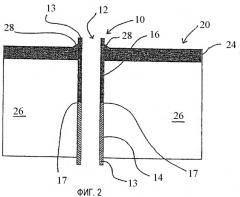

Когда способ синтеза мочевины разработали впервые, использовали аустенитно-ферритные нержавеющие стали "сорта мочевины" и другие патентованные сорта нержавеющей стали. Оборудование данного синтеза включает в себя десорбер, имеющий пучок вертикальных трубок, в которых среда способа синтеза мочевины распадается и конденсируется. Среда способа синтеза мочевины течет по внутреннему объему трубок, тогда как насыщенный пар циркулирует и конденсируется на внешней стороне трубок. Конденсирующийся пар обеспечивает необходимую энергию для разложения избытка аммиака и карбамата аммония в трубках на мочевину и воду. Зазоры между трубками в десорбере поддерживаются перегородками для крепления трубок, которые включают в себя круглые отверстия, через которые проходят трубки, и отдельные трубки также присоединены к поверхности перегородок для крепления трубок прочной сваркой.

Немногие материалы могут выдерживать внутренние и внешние условия, которым подвергаются трубки десорбера, не подвергаясь заметной коррозии и/или эрозии со временем. Устойчивость к коррозии нержавеющих сталей сильно зависит от того, является ли раствор мочевины в трубках однородным и равномерно распределенным по поверхностям трубок, чтобы пассивировать нержавеющую сталь (данный раствор обеспечивает часть пассивирующего кислорода). Если внутренние поверхности трубок не полностью и не непрерывно смачиваются, нержавеющая сталь будет коррозировать. Таким образом, если рабочий узел функционирует в стационарных условиях и при относительно высокой производительности, трубки из нержавеющей стали будут функционировать адекватно. Однако если данный узел работает при меньшей мощности, распределение среды способа синтеза мочевины в трубках десорбера может быть неравномерным или трубки могут включать в себя несмоченные внутренние поверхности, которые не полностью пассивируются, что приводит к коррозии. Таким образом, доступные в настоящее время нержавеющие стали не представляют собой надежный материал для трубок десорбера при использовании в способе синтеза мочевины.

Обращая внимание на проблемы коррозии, возникающие с нержавеющими сталями, на протяжении последних 30 лет было разработано оборудование для синтеза мочевины, изготавливаемое из титана. В данной конструкции плакированный титаном десорбер включает в себя сплошные титановые трубки, соединенные с плакированной титаном перегородкой для крепления трубок. Когда данную конструкцию использовали в работе, вертикально расположенные трубки десорбера подвергались коррозии и эрозии вблизи прочных сварных швов, соединяющих трубки с перегородками десорбера для крепления трубок. Эрозия и коррозия также замечались на первом 1 метре (39,4 дюймов) длины трубок. Карбамат аммония присутствует при очень высокой концентрации и температуре и распадается и конденсируется в данной области, и считается, что эрозия/коррозия происходит из-за внезапного изменения направления течения, столкновения течений или внезапного испарения в данной области. После обнаружения склонности титанового десорбера к коррозии/эрозии данное оборудование было изменено таким образом, что узлы десорбера могли быть перевернуты впритык, позволяя эрозии/коррозии протекать на обоих концах трубок десорбера перед тем, как становилось необходимым замещение трубок. Хотя это почти удваивало срок службы трубок десорбера, это не было постоянным решением проблемы коррозии данных узлов, и многие из узлов в способе синтеза мочевины, изготовленные с титановыми трубками десорбера, испытывали в некоторой степени проблемы эрозии/коррозии.

Дополнительно обращаясь к проблемам эрозии и коррозии, возникающим в десорберах синтеза мочевины, вводили трубки десорбера, изготовленные с использованием циркония, как описано в патенте США №4899813. Так как цирконий дороже титана и нержавеющей стали, первые оборудованные цирконием трубки десорбера были разработаны с включением внешней трубки из нержавеющей стали (обычно 2 мм (0,8 дюйма) минимальной толщины) и относительно тонкого трубчатого вкладыша из циркония (обычно 0,7 мм (0,03 дюйма) минимальной толщины), механически соединенного (посаженного) с трубкой из нержавеющей стали. Механическое соединение, необходимое для удерживания циркониевого вкладыша на месте, достигалось расширением внутреннего диаметра циркониевого вкладыша так, чтобы аккуратно подогнать во внешней трубке из нержавеющей стали. Внешняя трубка из нержавеющей стали полученной подогнанной двухслойной трубки обеспечивает механическую прочность, а также пониженную стоимость данной трубы относительно сплошной циркониевой трубки. Относительно тонкий циркониевый вкладыш обеспечивает улучшенную устойчивость к коррозии. Цирконий был выбран для данного применения, так как он демонстрирует прекрасную устойчивость к коррозии в высокоагрессивных средах при высоком давлении и высокой температуре.

Упомянутые двухслойные трубки для десорбера с прилеганием нержавеющая сталь/цирконий изготавливали со строгими требованиями, чтобы гарантировать очень плотное механическое прилегание. Тем не менее, механическое соединение данных слоев служило источником неприятностей в трубках, предназначенных для длительного срока эксплуатации. Из-за отсутствия металлургической связи между вкладышем из устойчивого к коррозии циркония и внешней трубкой из нержавеющей стали существовал небольшой зазор между внутренним циркониевым вкладышем и внешней трубкой из нержавеющей стали. Данный зазор отчасти возникал из-за различных механических и физических свойств циркония и нержавеющих сталей. Например, данные материалы имеют очень различные коэффициенты теплового расширения, и, когда нагревается, нержавеющая сталь расширяется в большей степени, чем цирконий. Также из-за различных свойств данных материалов, они не могут быть сварены плавлением вместе, и становится необходимым удалять часть циркониевого вкладыша с конца трубки десорбера для сварки плавлением трубки с перегородками из нержавеющей стали для крепления трубок. Безотносительно к тому, как хорошо изготавливали трубки из нержавеющей стали и циркониевые вкладыши и как плотно компоненты трубки механически подгоняли вместе, было обнаружено, что со временем коррозионная среда способа синтеза мочевины способна проникать в небольшой зазор между нержавеющей сталью и цирконием, вызывая щелевую коррозию и, в конце, образование отверстий во внешней трубке из нержавеющей стали. В некоторых десорберах синтеза мочевины, имеющих такую конструкцию, трубки начинали повреждаться по данной причине, вызывая отключение оборудования для синтеза мочевины для исправления данной проблемы и вызывая существенные затраты на техническое обслуживание.

Другое недавнее усовершенствование представляет собой разработку пучков трубок десорбера синтеза мочевины, включающих в себя сплошные циркониевые трубки десорбера, плакированные цирконием перегородки для крепления трубок и присоединенная взрывом циркониевая оболочка на всех внутренних смачиваемых поверхностях. Однако с точки зрения стоимости оборудования синтеза мочевины обычно дешевле восстанавливать коррелированные части существующего оборудования, чем замещать оборудование с данной новой, устойчивой к коррозии конструкцией. Хотя замещение частей может быть экономически выгодным вариантом для оборудования десорбера, включая в себя сплошные циркониевые трубки десорбера, плакированные цирконием перегородки для крепления трубок и плакирование цирконием на смачиваемых поверхностях, было бы выгоднее, если бы плакированные титаном узлы десорбера могли изготавливаться с трубками десорбера, имеющими улучшенную устойчивость к коррозии. Причина этого в том, что плакированные титаном узлы десорбера имеют тенденцию быть существенно дешевле для производства, чем плакированные цирконием узлы.

Соответственно, было бы предпочтительно предложить улучшенную конструкцию трубок десорбера оборудования для синтеза мочевины. Также было бы предпочтительно предложить способ модифицирования существующих десорберов оборудования для синтеза мочевины некоторой формой замещающих, устойчивых к коррозии трубок десорбера, в то же время используя существующие перегородки десорберов для крепления трубок.

Вообще было бы предпочтительно предложить улучшенную конструкцию для устойчивых к коррозии проточных частей элементов оборудования, работающих при условиях, вызывающих коррозию. В добавление к узлам десорбера оборудования для синтеза мочевины такие элементы оборудования включают в себя, например, другое химическое производственное оборудование, узлы конденсаторов и теплообменное оборудование. Также было бы предпочтительно предложить способ модифицирования существующих изношенных и/или подверженных коррозии частей оборудования устойчивыми к коррозии замещающими частями, где замещающие части изготавливают из устойчивых к коррозии материалов, таких как, например, цирконий, циркониевые сплавы, титан, титановые сплавы и нержавеющие стали.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Чтобы обеспечить указанные выше преимущества, согласно одному аспекту настоящего изобретения предлагается первый способ для замещения, по меньшей мере, одной проводящей жидкий поток части элемента оборудования, имеющей участок крепления. Первый способ включает в себя обеспечение замещающей части, содержащей проводящий жидкий поток, первый участок, включающий в себя устойчивый к коррозии первый материал и проводящий жидкий поток, второй участок, включающий в себя второй материал, который идентичен или в основном идентичен материалу участка крепления. Первый участок и второй участок прямо и опосредованно соединяются твердой сваркой, образуя единую, проводящую жидкий поток, замещающую часть. Замещающая часть прикрепляется к элементу оборудования способом, содержащим прикрепление второго материла второго участка замещающей части к участку крепления элемента оборудования.

В определенных неограничивающих вариантах осуществления первого способа замещающая часть выбирается из части цилиндрической формы, трубки, трубы, сопла, обрезанного конца, соединителя трубок, соединителя труб, трубки десорбера, трубки теплообменника и проводящей жидкий поток части.

В определенных неограничивающих вариантах осуществления первого способа элемент оборудования представляет собой узел десорбера оборудования для синтеза мочевины, замещающая часть представляет собой трубку десорбера, и участок крепления представляет собой участок перегородки десорбера для крепления трубок.

В определенных неограничивающих вариантах осуществления первого способа замещающая часть прикрепляется к элементу оборудования способом, включающим в себя приварку второго материала второго участка замещающей части к участку крепления элемента оборудования. В определенных неограничивающих вариантах осуществления первого способа прикрепление второго материала второго участка к участку крепления осуществляется с использованием, например, технологии сварки, выбранной из автогенной сварки и сварки плавлением с использованием сварочного металла.

В определенных неограничивающих вариантах осуществления первого способа сварка в твердом состоянии первого участка прямо и опосредованно ко второму участку включает в себя технологию сварки в твердом состоянии, выбранную из холодной сварки, диффузионной сварки, сварки взрывом, кузнечной сварки, сварки трением, инерционной сварки, сварки горячим прессованием, сварки прокаткой и ультразвуковой сварки.

В определенных неограничивающих вариантах осуществления первого способа первый участок изготовлен из одного материала, и второй участок изготовлен из одного материала. В определенных неограничивающих вариантах осуществления первого способа, устойчивый к коррозии первый материал представляет собой, по меньшей мере, один материал, выбранный из циркония, сплавов циркония, титана, сплавов титана, ниобия и сплавов ниобия. В определенных неограничивающих вариантах осуществления первого способа второй материал выбирают из группы, состоящей из титана, сплавов титана и нержавеющей стали.

В определенных неограничивающих вариантах осуществления первого способа второй участок включает в себя внутренний слой из устойчивого к коррозии материала и внешний слой из второго материала. В определенных неограничивающих вариантах осуществления первого способа способ, содержащий сплавление внутреннего слоя и внешнего слоя, формирует данный второй участок. Один неограничивающий пример технологии, которая может быть использована для сплавления внутреннего и внешнего слоев, представляет собой соединение экструзией. В определенных неограничивающих вариантах осуществления первого способа металлургическое связывание внутреннего слоя и внешнего слоя второго участка образует данный второй участок. Такой способ металлургического связывания может включать в себя, например, выполнение, по меньшей мере, одной технологии металлургического связывания, выбранной из связывания экструзией, связывания взрывом, горячего изостатического прессования и центробежного литья. В определенных неограничивающих вариантах осуществления внутренний слой изготавливается из материала, выбранного из группы, состоящей из циркония и сплавов циркония, и внешний слой изготавливается из материала, выбранного из группы, состоящей из титана и сплавов титана.

Согласно еще одному неограничивающему варианту осуществления первого способа элемент оборудования представляет собой узел десорбера оборудования для синтеза мочевины, замещающая часть представляет собой трубку десорбера, участок крепления представляет собой участок перегородки для крепления трубок, первый участок замещающей части представляет собой цирконий, и второй участок замещающей части содержит внутренний слой из материала, выбранного из группы, состоящей из циркония и сплавов циркония, и внешний слой из материала, выбранного из группы, состоящей из титана и сплавов титана.

В определенных вариантах осуществления первого способа элемент оборудования представляет собой узел десорбера оборудования для синтеза мочевины; замещающая часть представляет собой трубку десорбера; участок крепления представляет собой участок перегородки для крепления трубок; первый участок замещающей части представляет собой цирконий; и второй участок замещающей части содержит внутренний слой из материала, выбранного из циркония и сплавов циркония, и внешний слой из материала, выбранного из титана и сплавов титана. В некоторых из указанных вариантов осуществления внутренний слой металлургически связан с внешним слоем посредством способа, который может включать в себя, например, по меньшей мере, одну технологию, выбранную из связывания экструзией, связывания взрывом, горячего изостатического прессования и центробежного литья. В некоторых из указанных вариантов осуществления участок сварки, образованный сваркой в твердом состоянии первого участка прямо или опосредованно со вторым участком, по существу, свободен от сплавов, объединяющих первый материал и второй материал. В вариантах осуществления, в которых первый участок представляет собой твердое тело, опосредованно приваренное ко второму участку, по меньшей мере, один третий материал может располагаться между первым участком и вторым участком. Такой, по меньшей мере, один третий материал может быть выбран из, например, титана, сплавов титана, ванадия, сплавов ванадия, тантала, сплавов тантала, гафния, сплавов гафния, ниобия и сплавов ниобия.

Согласно другому аспекту настоящего изобретения предлагается второй способ. Второй способ предназначен для замены трубки десорбера в узле десорбера для синтеза мочевины на замещающую трубку десорбера. Второй способ включает в себя предложение замещающей трубки десорбера, содержащей проводящий жидкий поток первый участок, включающий в себя устойчивый к коррозии первый материал, и проводящий жидкий поток второй участок, включающий в себя второй материал, который представляет собой материал, идентичный или в основном идентичный материалу, из которого сконструирована перегородка десорбера для крепления трубок. Первый участок и второй участок прямо или опосредованно соединяются сваркой в твердом состоянии, образуя единую, проводящую жидкий поток, замещающую часть. Чтобы присоединить замещающую трубку десорбера к десорберу, второй материал второго участка приваривается к идентичному или в основном идентичному материалу перегородки для крепления трубок. Такой способ сварки может быть, например, технологией сварки сплавлением, выбранной из автогенной сварки и сварки с использованием сварочного металла.

В определенных неограничивающих вариантах осуществления второго способа устойчивый к коррозии первый материал представляет собой, по меньшей мере, один материал, выбранный из группы, состоящей из циркония и сплавов циркония. Неограничивающие примеры возможных сплавов циркония включают в себя Zr700 (UNS R60700), Zr702 (UNS R60702), Zr705 (UNS R60705) и Zircaloys. В определенных неограничивающих вариантах осуществления второго способа второй материал выбирают из группы, состоящей из титана и сплавов титана.

В определенных неограничивающих вариантах осуществления второго способа сварка в твердом состоянии первого участка прямо или опосредованно со вторым участком осуществляется по технологии сварки в твердом состоянии, выбранной из холодной сварки, диффузионной сварки, сварки взрывом, кузнечной сварки, сварки трением, включая в себя инерционную сварку, сварки горячим прессованием, сварки прокаткой и ультразвуковой сварки. В определенных неограничивающих вариантах осуществления второго способа участок сварки, образованный сваркой в твердом состоянии первого участка прямо или опосредованно со вторым участком, по существу, свободен от сплавов устойчивого к коррозии первого материала и второго материала.

В определенных неограничивающих вариантах осуществления второго способа первый участок замещающей трубки десорбера изготовлен из одного материала, и второй участок изготовлен из одного материала. Альтернативно, в определенных вариантах осуществления второго способа второй участок содержит внутренний слой из устойчивого к коррозии материала и внешний слой из второго материала. В определенных вариантах осуществления альтернативного второго способа второй участок образуется связыванием экструзией так, что внутренний слой и внешний слой второго участка сплавляются. В определенных вариантах осуществления альтернативного второго способа второй участок содержит внутренний слой из материала, выбранного из циркония и сплавов циркония, и внешний участок из материала, выбранного из титана и сплавов титана.

В определенных неограничивающих вариантах осуществления второго способа первый участок опосредованно приварен в твердом состоянии ко второму участку, так что, по меньшей мере, один третий материал располагается между первым участком и вторым участком. Неограничивающие примеры данного, по меньшей мере, одного третьего материала, расположенного между первым участком и вторым участком, в таких неограничивающих вариантах осуществления включают в себя ванадий, сплавы ванадия, тантал, сплавы тантала, гафний, сплавы гафния, ниобий и сплавы ниобия.

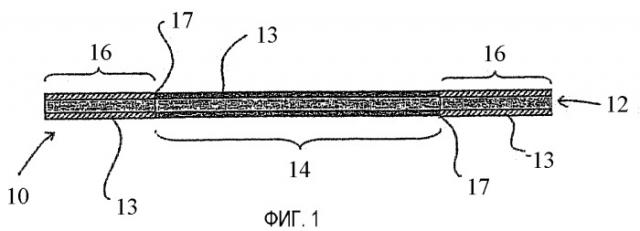

Согласно еще одному аспекту настоящего изобретения предлагается первая часть элемента оборудования. Данная первая часть включает в себя первый участок, проводящий жидкий поток, включающий в себя устойчивый к коррозии первый материал, и второй участок, проводящий жидкий поток, включающий в себя второй материал. Первый участок и второй участок прямо или опосредованно соединяются сваркой в твердом состоянии, образуя единую, проводящую жидкий поток часть. Первая часть может быть, например, замещающей частью или исходной частью элемента оборудования. Неограничивающие примеры возможных форм, в которых может обеспечиваться первая часть, включают в себя часть цилиндрической формы, трубку, трубу, сопло, обрезанный конец, соединитель трубок, соединитель, труб, трубку десорбера, трубку теплообменника и проводящую жидкий поток часть. Неограничивающие примеры элемента оборудования включают в себя химическое производственное оборудование, узел десорбера, узел конденсатора и теплообменник.

Неограничивающие примеры технологий сварки в твердом состоянии, которые могут быть использованы для прямой или опосредованной сварки в твердом состоянии первого участка со вторым участком первой части, включают в себя холодную сварку, диффузионную сварку, сварку взрывом, кузнечную сварку, сварку трением, инерционную сварку, сварку горячим прессованием, сварку прокаткой и ультразвуковую сварку. В определенных неограничивающих вариантах осуществления первой части устойчивый к коррозии первый материал представляет собой материал, выбранный из сплавов циркония, титана, сплавов титана, ниобия и сплавов ниобия. Неограничивающие примеры возможных сплавов циркония представляют собой Zr700 (UNS R60700), Zr702 (UNS R60702), Zr705 (UNS R60705) и Zircaloys (сорта циркония для ядерного применения). Также в определенных неограничивающих вариантах осуществления первой части второй материал выбирают из группы, состоящей из титана, сплавов титана и нержавеющей стали.

В определенных неограничивающих вариантах осуществления первой части первый участок опосредованно приваривают в твердом состоянии ко второму участку так, что, по меньшей мере, один третий материал расположен между первым участком и вторым участком. Неограничивающие примеры данного, по меньшей мере, одного третьего материала, расположенного между первым участком и вторым участком, в таких неограничивающих вариантах осуществления включают в себя ванадий, сплавы ванадия, тантал, сплавы тантала, гафний, сплавы гафния, ниобий и сплавы ниобия.

В определенных неограничивающих вариантах осуществления второй участок первой части включает в себя внутренний слой из устойчивого к коррозии материала и внешний слой из второго материала. В определенных неограничивающих вариантах осуществления второй участок первой части включает в себя внутренний слой из материала, выбранного из циркония и сплавов циркония, и внешний слой из материала, выбранного из титана и сплавов титана. Внутренний и внешний слои второго участка могут быть, например, прямо или опосредованно металлургически связаны вместе. В одном варианте осуществления внутренний и внешний слои прямо металлургически связаны с помощью способа, выбранного из связывания экструзией (соэкструзия), связывания взрывом, горячего изостатического прессования и центробежного литья. В определенных вариантах осуществления отсутствие какого-либо существенного междиффузионного слоя, образованного между прямо металлургически связанными внутренним и внешним слоями, позволяет элементу легко обрабатываться холодным способом во время процесса изготовления проводящей жидкий поток части.

Согласно дополнительному аспекту настоящего изобретения предлагается третий способ. Третий способ предназначен для замены трубки десорбера в десорбере узла синтеза мочевины на замещающую трубку десорбера. Третий способ включает в себя замену существующей трубки десорбера узла синтеза мочевины на устойчивую к коррозии трубку десорбера, имеющую конструкцию вышеописанной первой части.

Согласно другому аспекту настоящего изобретения предлагается первый элемент оборудования. Данный элемент оборудования включает в себя часть, имеющую конструкцию первой части. Согласно определенным неограничивающим вариантам осуществления первый элемент оборудования представляет собой элемент химического производственного оборудования, узел десорбера, узел конденсатора и теплообменник. Также согласно определенным, неограничивающим вариантам осуществления, первая часть, включенная в первый элемент оборудования, представляет собой часть, выбранную из части цилиндрической формы, трубки, трубы, сопла, обрезанного конца, соединителя трубок, соединителя труб, трубки десорбера, трубки теплообменника и проводящей жидкий поток части.

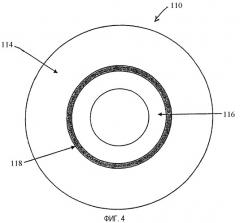

Согласно дополнительному аспекту настоящего изобретения обеспечивается четвертый способ. Четвертый способ предназначен для приготовления проводящей жидкий поток части, содержащей внутренний слой из устойчивого к коррозии материала, окружающий проводящий жидкий поток проход, и внешний слой из другого материала. В определенных вариантах осуществления четвертого способа проводящая жидкий поток часть образуется из элемента, включающего первый слой циркония или сплава циркония, который прямо металлургически связан со слоем титана или сплава титана, и в котором нет существенного диффузионного промежуточного слоя между связанными первым и вторым слоями.

Согласно другому аспекту настоящего изобретения предлагается пятый способ. Пятый способ предназначен для замены, по меньшей мере, одной проводящей жидкий поток части элемента оборудования, имеющего участок крепления. Пятый способ включает в себя обеспечение замены проводящей жидкий поток части, содержащей внутренний слой из устойчивого к коррозии первого материала, окружающий проводящий жидкий поток проход сквозь данную проводящую жидкий поток часть, и внешний слой из второго материала. Внутренний слой представляет собой слой, прямо или опосредованно металлургически связанный с внешним слоем. Неограничивающие примеры технологий, которые могут быть использованы, чтобы прямо или опосредованно металлургически связывать слои в пятом способе, включают в себя связывание экструзией, связывание взрывом, горячее изостатическое прессование и центробежное литье.

В определенных неограничивающих вариантах осуществления пятого способа замещающая часть прикрепляется к элементу оборудования посредством способа, содержащего крепление внешнего слоя замещающей части к участку крепления элемента оборудования. Неограничивающие примеры способов, пригодных для крепления внешнего слоя к участку крепления в пятом способе, включают в себя сварку, сварку плавлением, автогенную сварку и сварку плавлением с применением присадочного металла. В определенных неограничивающих вариантах осуществления пятого способа участок крепления включает в себя третий материал, который представляет собой материал, идентичный или в основном идентичный второму материалу замещающей части, и крепление замещающей части к элементу оборудования включает в себя крепление участка внешнего слоя к третьему материалу участка крепления.

Проводящая жидкий поток часть упомянутого пятого способа может быть выбрана из, например, части цилиндрической формы, трубки, трубки десорбера, трубки теплообменника, трубы и сопла. Также в определенных неограничивающих вариантах осуществления пятого способа устойчивый к коррозии первый материал выбирают из циркония и сплавов циркония (таких как, например, Zr700 (UNS R60700), Zr702 (UNS R60702), Zr705 (UNS R60705) и Zircaloys). Также в определенных неограничивающих вариантах осуществления пятого способа второй материал выбирают из группы, состоящей из титана и сплавов титана.

В определенных неограничивающих вариантах осуществления пятого способа внутренний слой и внешний слой представляют собой слои, прямо или опосредованно металлургически связанные посредством способа, включающего, по меньшей мере, одну технологию, выбранную из группы, состоящей из связывания экструзией, связывания взрывом, горячего изостатического прессования и центробежного литья. Также в определенных неограничивающих вариантах осуществления пятого способа не возникает никакого существенного междиффузионного слоя во время прямого или опосредованного металлургического связывания внутреннего и внешнего слоев. В таком случае полученная часть может легко подвергаться холодной обработке, такой как использование холодного волочения или холодного обжатия трубок.

В определенных неограничивающих вариантах осуществления упомянутого пятого способа элемент оборудования представляет собой узел десорбера оборудования для синтеза мочевины, замещающая часть представляет собой трубку десорбера, и участок крепления представляет собой участок перегородки для крепления трубок. Также в определенных неограничивающих вариантах осуществления пятого способа элемент оборудования представляет собой узел десорбера оборудования для синтеза мочевины; замещающая часть представляет собой трубку десорбера; участок крепления представляет собой участок перегородки для крепления трубок; внутренний слой замещающей части выбирают из циркония и сплавов циркония; и внешний слой замещения выбирают из титана и сплавов титана.

В определенных неограничивающих вариантах осуществления пятого способа крепление замещающей части к элементу оборудования включает в себя сварку плавлением участка второго материала внешнего слоя к третьему материалу участка крепления, так что образованный участок сварки существенно свободен от сплавов, имеющих, по существу, пониженную устойчивость к коррозии относительно первого материала и второго материала.

В определенных неограничивающих вариантах осуществления пятого способа внутренний слой прямо металлургически связан с внешним слоем. В определенных неограничивающих вариантах осуществления пятого способа внутренний слой опосредованно металлургически связан с внешним слоем, так что, по меньшей мере, один слой, содержащий третий материал, который отличается от первого материала и второго материала, расположен между внутренним слоем и внешним слоем.

Согласно еще одному дополнительному аспекту настоящего изобретения предлагается шестой способ. Шестой способ предназначен для замены трубки десорбера в десорбере узла синтеза мочевины на замещающую трубку десорбера. Шестой способ включает в себя обеспечение замещающей трубки десорбера, включающей в себя внутренний слой из устойчивого к коррозии первого материала, окружающий проводящий жидкий поток проход сквозь трубку десорбера, и внешний слой из второго материала, в котором внутренний слой прямо или опосредованно металлургически связан с внешним слоем и в котором второй материал идентичен или существенно идентичен материалу, из которого изготовлена перегородка десорбера для крепления трубок. Второй материал внешнего слоя крепится к идентичному или существенно идентичному материалу перегородки для крепления трубок.

В определенных неограничивающих вариантах осуществления шестого способа устойчивый к коррозии первый материал представляет собой, по меньшей мере, один материал, выбранный из циркония и сплавов циркония (таких как, например, Zr700 (UNS R60700), Zr702 (UNS R60702), Zr705 (UNS R60705) и Zircaloys). В определенных неограничивающих вариантах осуществления шестого способа второй материал выбирают из титана и сплавов титана.

Согласно определенным неограничивающим вариантам осуществления шестого способа крепление второго материала внешнего слоя к идентичному или, по существу, идентичному материалу перегородки для крепления трубок содержит сварку второго материала внешнего слоя с по существу идентичным материалом перегородки для крепления трубок. Неограничивающие примеры технологий сварки, которые могут быть использованы, включают в себя автогенную сварку и сварку плавлением с использованием сварочного металла. В определенных вариантах осуществления шестого способа участок сварки, образованный сваркой второго материала внешнего слоя с идентичным или по существу идентичным материалом перегородки для крепления трубок, по существу, свободен от сплавов, имеющих значительно пониженную устойчивость к коррозии относительно второго материала.

В определенных неограничивающих вариантах осуществления шестого способа внутренний слой и внешний слой трубки десорбера прямо или опосредованно металлургически связаны посредством способа, включающего в себя, по меньшей мере, одну технологию, выбранную из связывания экструзией, связывания взрывом, горячего изостатического прессования и центробежного литья. Также в определенных неограничивающих вариантах осуществления шестого способа внутренний слой прямо металлургически связан с внешним слоем и в определенных вариантах осуществления не возникает, по существу, междиффузионного слоя, когда внутренний слой металлургически связывается с внешним слоем. В других определенных неограничивающих вариантах осуществления шестого способа внутренний слой опосредованно металлургически связан с внешним слоем, так что, по меньшей мере, один слой, содержащий материал, который отличается от первого материала и второго материала, расположен между внутренним слоем и внешним слоем.

Согласно еще одному дополнительному аспекту настоящего изобретения предлагается вторая часть элемента оборудования. Вторая часть выбирается из трубки десорбера и трубки теплообменника и включает в себя внутренний слой из устойчивого к коррозии первого материала, окружающий проводящий жидкий поток проход через проводящую жидкий поток часть, и внешний слой из второго материала, и при этом внутренний слой прямо или опосредованно металлургически связан с внешним слоем. Вторая часть может быть замещающей частью или исходной частью элемента оборудования. В случае когда вторая часть представляет собой трубку десорбера, элемент оборудования может быть, например, узлом десорбера оборудования для синтеза мочевины.

Как описано, во второй части внутренний слой прямо или опосредованно металлургически связан с внешним слоем. Неограничивающие примеры технологий, которые могут быть использованы, чтобы прямо или опосредованно металлургически связывать слои, включают в себя связывание экструзией, связывание взрывом, горячее изостатическое прессование и центробежное литье.

В определенных неограничивающих вариантах осуществления второй части внутренний слой второй части прямо металлургически связан с внешним слоем. В некоторых из таких вариантов осуществления не возникает, п