Способ горячей прокатки и заготовка для его осуществления

Иллюстрации

Показать всеИзобретение предназначено для достижения максимально допустимых разовых обжатий с учетом величины подстуживания передних кромок и поверхности заготовки при горячей прокатке заготовок из труднодеформируемых сталей и сплавов. Способ включает подстуживание передних кромок и поверхности заготовки в процессе прокатки, задачу заготовки в валки без обрезки или с обрезкой подстуженного конца. Повышение максимально допустимого угла захвата без применения метода подбора обеспечивается за счет того, что максимально допустимый угол захвата при задаче полосы без обрезки передних кромок и при задаче полосы с обрезанными передними кромками регламентируется соответствующими математическими зависимостями. Для повышения максимально допустимого угла захвата перед задачей в валки передние кромки подвергают быстрому разогреву до температуры не ниже поверхности заготовки, например, в индукционной или газопламенной установке, встроенной в потоке стана, или применяют заготовку, на передние кромки которой нанесен слой металла с меньшим сопротивлением деформации, чем материал основы, при этом максимально допустимый угол захвата определен математическим выражением. 2 н. и 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области обработки металлов давлением методом горячей прокатки преимущественно заготовок из труднодеформируемых сталей и сплавов.

Известен способ горячей прокатки, в котором увеличение величины обжатия металла за каждый пропуск осуществляют за счет увеличения коэффициента трения путем подбора материала и огрубления поверхности валков, а также путем снижения скоростей прокатки [1], что приводит к снижению качества поверхности и производительности прокатки.

Известен способ горячей прокатки, в котором увеличение величины обжатия и соответственно угла захвата осуществляют путем скашивания на клин передних углов заготовки [2], что не всегда возможно по условиям производства и ведет к повышению трудоемкости.

Известен способ прокатки [3], в котором интенсификацию горячей прокатки достигают тем, что после достижения максимально возможной вытяжки в приводных валках осуществляют дополнительную вытяжку в неприводных валках с деформацией заднего конца полосы за счет инерционных сил.

Недостатком известного способа является невозможность учесть влияние подстуживания на захват в валках приводных клетей для обеспечения в них максимально возможной вытяжки.

Известен также способ прокатки, в котором увеличение угла захвата и соответственно разовых обжатий достигают за счет задачи заготовки (полосы) в валки со смятием передних кромок путем удара о валки, что облегчает захват заготовки валками [2].

Недостатком известного способа является то, что в результате неравномерного охлаждения заготовки в процессе многопроходной прокатки происходит захолаживание кромок заготовки, что затрудняет их смятие, а соответственно ухудшает условия захвата, и повышает нагрузку на валки особенно при прокатке труднодеформируемых марок сталей и сплавов.

Наиболее близким техническим решением является способ прокатки, в котором обеспечение захвата заготовки валками происходит за счет удаления переднего подстуженного конца заготовки с помощью летучих или маятниковых ножниц перед задачей в очередную группу клетей [4].

Этот способ не учитывает влияние степени подстуживания поверхности заготовки на допустимый угол захвата заготовок с обрезанным передним концом, что приводит либо к занижению величины обжатия по сравнению с максимально возможным, либо к необходимости смятия передних кромок при задаче заготовки в валки.

Задачей предлагаемого способа является достижение максимально возможных разовых обжатий заготовок из труднодеформируемых сталей и сплавов с подстуживанием передних кромок и поверхности заготовки в процессе многопроходной прокатки, при которой задачу заготовки в валки осуществляют без обрезки или с предварительной обрезкой подстуженных передних кромок.

Поставленную задачу решают путем проведения максимально допустимых обжатий, величину которых назначают с учетом температуры подстуживания. Так, при прокатке заготовки без обрезки передних кромок температура кромок ниже, чем поверхности, достаточно учесть только температуру подстуживания передних кромок и соответственно значения сопротивлений деформации при температуре тела и кромок заготовки. При прокатке заготовки с предварительно обрезанными передними кромками учитывают температуру подстуживания поверхности заготовки и соответственно значения сопротивлений деформации при температуре тела и поверхности заготовки.

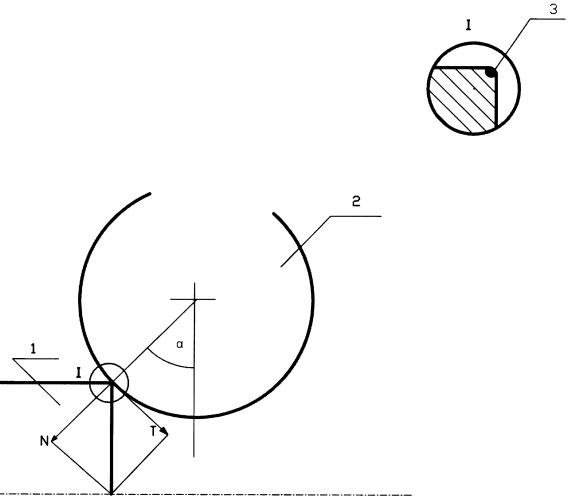

На чертеже показан продольный вертикальный разрез заготовки 1 в момент захвата ее валками 2 со схемой действующих в момент захвата напряжений при максимально возможном угле захвата α.

На выноске I показан вариант заготовки с нанесенным на ее передние кромки слоем материала 3, имеющим меньшее сопротивление деформации, чем материал заготовки.

Захват заготовки валками происходит, если тангенс угла захвата равен или меньше коэффициента трения [1], т.е.

где α - угол захвата,

Т, N - напряжение сил трения и нормального к поверхности валков давления, действующие на металл заготовки в момент ее захвата валками,

f - коэффициент трения по закону трения Кулона-Амонтона, f=0…1,0.

Другим условием захвата заготовки валками является соблюдение условия пластичности при деформации кромок и тела заготовки в валках:

где

β - коэффициент Лоде, учитывающий действие среднего главного напряжения;

µ - коэффициент трения по закону трения Зибеля, µ=0…0,5 (по сопротивлению деформации: µ=τ/σS, где τ - напряжение сил трения [5]).

После подстановки (3) и (4) в (1) получим:

откуда

Значение коэффициента трения f может быть определено по формуле Экелунда ([2] стр.22).

где n1 - коэффициент, учитывающий материал и качество поверхности валков (n1=1 для грубой поверхности и n1=0,8 - для шлифованной поверхности стальных валков и для чугунных валков),

n2 - коэффициент, учитывающий скорость прокатки (n2=1,0; 0,9; 0,8; 0,75; 0,7; при скорости 1, 5, 10, 15, 20 м/с соответственно),

t° - температура прокатки.

При подстуживании сопротивление деформации металла передних кромок выше, чем у металла заготовки, т.е.:

Здесь σS, σSк - сопротивление деформации металла при температуре заготовки и температуре подстуженных передних кромок соответственно;

к - коэффициент термического упрочнения металла кромок заготовки.

Учитывая, что нормальное напряжение, действующее на кромки и тело заготовки в момент захвата, одно и то же, условие пластичности на уровне подстуженных кромок можно записать в виде:

σn+σlk=βσS

а для металла при температуре тела заготовки:

σn+σl=βσS

Откуда σlk=σl и с учетом (4) и (8)

µкβσSк=µβσS

Здесь µк - коэффициент трения подстуженных кромок заготовки.

Максимальный угол захвата для подстуженных кромок заготовки согласно выражению (5) определен в виде:

tgα1=µк/(1-µк)

и с учетом (9) получим:

При деформации заготовки с обрезанными подстуженными кромками максимальный угол захвата 0,2 определен аналогично (10):

где κπ=σSπ/σS - коэффициент термического упрочнения подстуженного металла на поверхности заготовки;

здесь σSπ - сопротивление деформации металла на поверхности заготовки.

Недостатками описанного выше способа, включающего обрезку подстуженных кромок заготовки перед задачей в валки с максимально допустимым углом захвата α2, являются повышенный расход металла и необходимость в дополнительном оборудовании для резки кромок и площадей для его установки.

Для исключения указанных недостатков перед задачей в валки подстуженные передние кромки заготовки подвергают быстрому разогреву до температуры не ниже температуры поверхности заготовки, например, в индукционной или газопламенной установке в потоке стана.

Быстрый разогрев кромок заготовки до температуры не ниже температуры поверхности заготовки позволяет увеличить угол захвата до максимально возможного, определенного выражением (11). Разогрев поверхности заготовки выше температуры тела заготовки нежелателен, т.к. приведет к снижению коэффициента трения и соответственно к снижению максимального значения угла захвата.

Быстрый подогрев передних кромок и прилегающих к ним поверхностей заготовки может быть осуществлен, например, индукционным или газопламенным методом по ходу прокатки (например, после обжимных клетей).

Недостатком заготовки с необрезанными передними кромками, применяемой для горячей прокатки при максимально допустимом угле захвата α2, является необходимость в дополнительном оборудовании и времени для быстрого разогрева подстуженных кромок заготовки до температуры не ниже температуры поверхности заготовки.

Для исключения указанного недостатка на передние кромки заготовки наносят слой металла, например, сваркой, сопротивление деформации которого при температуре прокатки меньше, чем у материала основы (чертеж, поз.3).

Это значительно облегчает захват передних кромок в валки при прокатке. Но, учитывая, что силы трения по кромкам при этом так же снижаются, захват заготовки в валки осуществляется по металлу основы вслед за наплавленным слоем. С учетом температуры подстуживания поверхности заготовки максимальный угол захвата определен выражением (11)

Примеры конкретного выполнения

1. При прокатке слябов сечением 720×155 мм на блюминге «1150» из стали марки ЭИ417 (20Х23Н18) температура слитка массой 7,0 т перед прокаткой составляет 1180°С, а в конце прокатки по замерам оптическим пирометром:

по передним кромкам 975°С (σSк=82 МПа);

по поверхности 1050°С (σSn=50 МПа);

по телу сляба 1100°С (σS=39 МПа);

значения σS приняты по марочнику сталей [6].

Максимально возможное обжатие в последнем проходе составило от 15 до 20 мм, что соответствует углу захвата от 9,3° до 10,7°.

Максимально возможный угол захвата, определенный по выражению (10) с подстановкой членов из выражений (6), (7) и (8), равен 10,2°, что соответствует максимальному обжатию 18,2 мм, т.е. очень близко к полученному на практике.

Пример расчета приведен ниже.

Из выражения (8)

Из выражения (7) f=n1n2(1,05-0,0005t°)=1·0,9(1,05-0,0005·1050)=0,47

Из выражения (6)

Из выражения (10)

И максимальное обжатие ΔН=Д(1-cosα)=1150(1-cos10,2°)=18,2 мм

2. Расчет технологии прокатки прутков из стали ЭИ 417 (20Х23Н18) диаметром 40 мм из квадратной заготовки со стороной 100 мм на среднесортном стане «450».

На обжимной клети трио «540» квадрат 100 мм обжимают на квадрат 50 мм и задают на дальнейшую прокатку в непрерывную группу из 4 клетей «380» со средней вытяжкой в каждой:

Величина обжатия в первой клети предварительно определена из выражения:

откуда

С учетом уширения: ΔВ=0,15 ΔН=7,9·0,15=1,2 мм.

Относительное уширение равно

Тогда для обеспечения вытяжки 1,188 фактическая величина обжатия должна быть равной:

и

Температура металла после обжимной клети составляет:

По телу заготовки 1150°С (σS=30 МПа).

По поверхности 1100°С (σSn=39 МПа).

По передним кромкам 1050°С (σSк=51 МПа).

В этом случае:

f=n1n2(1,05-0,0005t°)=1·0,8(1,05-0,0005·1100)=0,4

а

α1=11,4°

Величина допустимого обжатия при этом составит:

ΔНдоп.=(Д-8,9)(1-cos11,4°)=(380-8,9)(1-0,98)=7,4 мм.

При требуемом обжатии 8,9 мм захват переднего конца не обеспечен.

При наличии пресс-ножниц перед непрерывной группой конец с подстуженными кромками отрезают и тогда допустимый угол захвата и допустимое обжатие определяют по выражению (11),

где µ=0,268

κn=39/30=1,3

α2=15,75°

ΔНдоп.=(380-8,9)(1-cos15,75°)=371,1(1-0,962)=13,9 мм

Это больше требуемого обжатия (8,9 мм) и захват полосы после обрезки подстуженного конца легко осуществим.

Тот же эффект будет достигнут, если на передний конец заготовки будет наплавлен слой материала с меньшим, чем у материала основы, сопротивлением деформации (например, сталь 10), или если передний конец заготовки перед подачей его в непрерывную группу клетей подвергнуть быстрому подогреву в индукционной или газопламенной установке, встроенной в потоке стана после обжимной клети.

Использование предлагаемого изобретения позволяет значительно снизить себестоимость и трудоемкость при освоении прокатки профилей из труднодеформируемых марок сталей и сплавов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Ю.М.Чижиков. Прокатное производство. М.: Металлургия, 1958, с.60-62.

2. А.А.Королев. Механическое оборудование прокатных и трубных цехов. М.: Металлургия, 1987, с.17.

3. Патент RU №2185903 от 2002.07.27.

4. А.Г.Кузьменко. Мелкосортные станы. М.: Металлургия, 1996, с.49.

5. Я.С.Финкельштейн. Справочник по прокатному и трубному производству. М.: Металлургия, 1975, с.26.

6. Марочник сталей и сплавов. М.: Машиностроение, 2003.

1. Способ горячей прокатки заготовок из труднодеформируемых сталей и сплавов с подстуживанием передних кромок и поверхности заготовки в процессе многопроходной прокатки, при котором задачу заготовки в валки осуществляют без обрезки или с предварительной обрезкой подстуженных передних кромок, обжатие осуществляют с учетом величины подстуживания, при этом угол захвата при задаче в валки заготовки без обрезки кромок не превышает величины α1: а с обрезкой кромок - величины α2: где α1, α2 - максимально допустимый угол захвата заготовки, соответственно, без обрезки кромок и с обрезкой кромок, κ, κπ - коэффициенты термического упрочнения металла при подстуживании кромок и поверхности заготовки соответственно; - сопротивление деформации металла при температуре тела заготовки, ее подстуженных кромок и поверхности соответственно, МПа;µ - коэффициент трения по закону трения Зибеля (Т=µσS);f - коэффициент трения по закону трения Кулона-Амонтона (T=fN);Т - напряжение сил трения, МПа;N - напряжение нормального давления валков на заготовку, МПа.

2. Способ по п.1, отличающийся тем, что перед задачей в валки подстуженные передние кромки заготовки подвергают быстрому разогреву до температуры не ниже температуры поверхности заготовки например в индукционной или газопламенной установке в потоке стана, при максимально допустимом угле захвата α2.

3. Заготовка из труднодеформируемых сталей и сплавов для горячей прокатки, характеризующаяся тем, что на ее передние кромки наплавлен слой металла с меньшим значением сопротивления деформации, чем у металла заготовки при температуре деформации, а ее максимально допустимый угол захвата α2.