Универсальная прокатная клеть

Иллюстрации

Показать всеИзобретение относится к сортовой прокатке и может быть использовано при производстве рельсов и двутавровых профилей. Универсальная прокатная клеть содержит два горизонтальных валка с подушками, два вертикальных валка, установленных в С-образных подушках, и механизмы перемещения валков вдоль и поперек прокатки. Каждый вертикальный валок размещен в кассете, установленной в неподвижной в продольном направлении С-образной подушке, и может перемещаться в ней по направлению или против направления прокатки, причем ширина кассеты в продольном направлении меньше соответствующей ширины подушки на величину перемещения оси вертикального валка. Обеспечивается возможность смещения осей вертикальных валков относительно плоскости осей горизонтальных валков и перемещения вертикального валка по или против направления прокатки относительно плоскости осей горизонтальных валков на величину, необходимую для прокатки рельсов и двутавровых профилей. 4 ил.

Реферат

Изобретение относится к области сортопрокатного производства и может быть использовано при производстве рельсов и двутавровых профилей.

Известны конструкции универсальных рабочих клетей, включающих два приводных горизонтальных валка, установленные в подушках, и два неприводных вертикальных валка, установленных в своих подушках между шейками горизонтальных валков (см., например, [1], с 179-188, рис.56, 61 и 62, а также [2], фиг.2 и 3), причем подушки вертикальных и горизонтальных валков установлены в станине клети так, что оси вертикальных и горизонтальных валков находятся в одной вертикальной плоскости. Каждая подушка вертикального валка выполнена в виде С-образной рамы (кассеты), в которой на оси крепится полый бандаж вертикального валка (см.[1], рис.61, 62). Эта подушка вместе с валком может перемещаться в направлении, перпендикулярном направлению прокатки, при помощи нажимных винтов, к которым она поджата тягой пружинного или гидравлического уравновешивающего устройства (см.[2], поз.46 на фиг.3).

Недостатком такой конструкции клети является отсутствие возможности перемещения осей вертикальных валков относительно плоскости осей горизонтальных валков в направлении прокатки или против направления прокатки (вдоль направления прокатки). В то же время известны способы прокатки рельсов [3, 4] и балок [5], по которым требуется перемещать вертикальные валки относительно плоскости осей горизонтальных валков по направлению прокатки на величину, например, 0,9-1,2 от разности длин дуг деформации головки и шейки, что составляет 36-48 мм и более [3]. Отсутствие механизма для такого перемещения вертикальных валков не позволяет реализовать указанные способы прокатки в промышленности.

Наиболее близким аналогом, выбранным в качестве прототипа, является конструкция универсальной прокатной клети согласно патенту US 5.718.141 [6]. По этому патенту для перемещения вертикальных валков вдоль направления прокатки предусмотрены винтовые (см.[2], фиг.2), клиновые (фиг.5-7) или гидравлические (фиг.8) устройства, установленные в стойках станины универсальной клети с обеих сторон подушек и позволяющие перемещать подушки вместе с вертикальными валками по направлению или против направления прокатки. При таком перемещении каждой подушки тяга уравновешивания (см. поз.6 на фиг.2, 5, 8), жестко связанная с подушкой и прижимающая подушку к нажимному винту, испытывает упругий изгиб в направлении перемещения, а на контакте подушки с торцом нажимных винтов возникает трение скольжение.

Недостатком прототипа является ограниченная величина перемещения подушки с вертикальным валком, так как упругий изгиб тяги уравновешивания допустим на небольшую величину (2-5 мм), и при требуемом перемещении вертикального валка на величину 36-48 мм по способу [3] или 64-86 мм по способу [4] может произойти поломка этой тяги. Кроме того, упругий изгиб тяги и контактное трение между подушкой и торцами нажимных винтов вызывают увеличение силы перемещения подушки.

Задачей настоящего изобретения является обеспечение перемещения вертикального валка по направлению или против направления прокатки относительно плоскости осей горизонтальных валков на величину, необходимую для прокатки рельсов по способам [3, 4], за счет устранения упругого изгиба тяги уравновешивания и исключения контактного трения между подушкой и торцами нажимных винтов. Указанная задача решается тем, что в известной конструкции универсальной прокатной клети, включающей два горизонтальных валка и два вертикальных валка, установленных в С-образных подушках, а также механизмы перемещения вертикальных валков вдоль направления прокатки, каждый вертикальный валок размещен в кассете, которая устанавливается в неподвижную в продольном направлении С-образную подушку и может перемещаться в ней по направлению или против направления прокатки относительно плоскости осей горизонтальных валков, причем ширина кассеты в продольном направлении должна быть меньше соответствующей ширины подушки на величину перемещения вертикального валка.

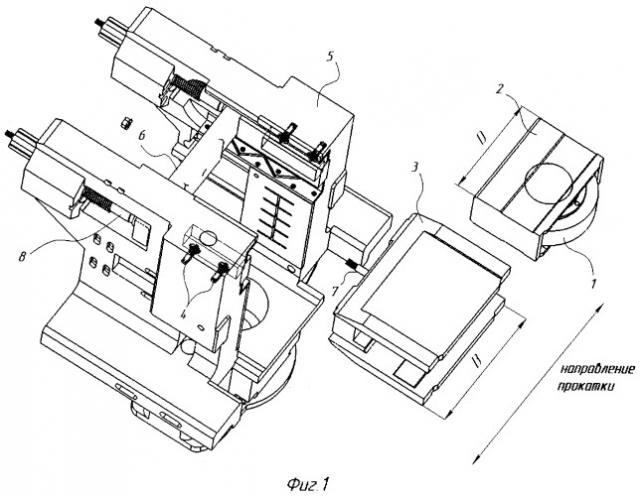

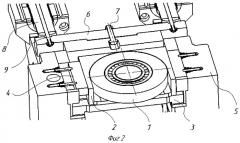

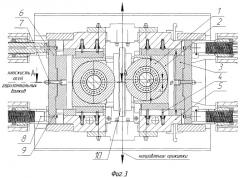

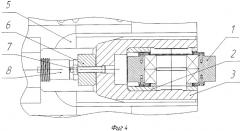

Сущность изобретения поясняется чертежами на фиг.1-4.

На фиг.1 представлены в аксонометрии основные элементы узла вертикального валка при сборке. На фиг.2 изображен в аксонометрии общий вид узла вертикального валка. На фиг.3 показан горизонтальный разрез по вертикальным валкам, а на фиг.4 - вертикальный разрез по оси вертикального валка.

На указанных чертежах приняты следующие обозначения: 1 - вертикальный валок; 2 - кассета вертикального валка; 3 - подушка вертикального валка; 4 - гидравлический механизм перемещения кассеты вертикального валка; 5 - стойки станины клети; 6 - опорный брус подушки вертикального валка; 7 - болтовое соединение подушки с опорным брусом; 8 - нажимные винты механизма поперечного перемещения подушки вертикального валка; 9 - тяга уравновешивания подушки вертикального валка; 10 - нижний горизонтальный валок.

Вертикальный валок 1 размещен на подшипниках качения в кассете 2, которая устанавливается в С-образную подушку 3 и может перемещаться в ней вдоль направления прокатки при помощи, например, гидравлического устройства 4, вмонтированного в стойки станины 5. Подушка 3 установлена между стойками станины и жестко соединена с опорным брусом 6, который поджат к нажимным винтам 8 при помощи тяг 9 уравновешивающего устройства. Поскольку подушка зафиксирована от смещения вдоль направления прокатки стойками станины, то перемещение кассеты 2 с вертикальным валком 1 происходит при неподвижной (в данном направлении) подушки, благодаря чему исключаются упругий изгиб тяг уравновешивания и трение скольжения между торцами нажимных винтов и опорным брусом 6.

Поскольку гидравлические (или какие-либо другие) механизмы перемещения кассеты вертикального валка устанавливаются в обе стойки станины, то перемещение кассеты с вертикальным валком возможно как по направлению, так и против направления прокатки. Чтобы обеспечить требуемую по способам [3, 4] величину смещения вертикальных валков относительно плоскости осей горизонтальных валков, ширина кассеты D (см. фиг.1 и 3) должна быть меньше ширины подушки В на максимально возможную величину перемещения вертикальных валков: как видно из фиг.3 B-D≥2Δmax.

Величина смещения вертикальных валков относительно плоскости осей горизонтальных валков устанавливается соответственно способам прокатки рельсов. В частности, при реализации способа [3] смещение по направлению прокатки оси вертикального валка, обжимающего головку рельса, составляет Δг=(0,9÷1,2)·(lг-lш), где lг и lш - длины очагов деформации при обжатии головки и шейки рельса соответственно; одновременно смещение оси второго валка, обжимающего подошву рельса, против направления прокатки должно быть равно Δп=(0,5÷1,5)·(lш-lп), где lп - длины очага деформации со стороны подошвы.

В качестве механизма перемещения кассеты вертикальных валков целесообразно применять гидравлический, так как он является наиболее компактным и позволяет устанавливать величину смещения вертикальных валков дистанционно с использованием средств автоматики.

При работе предлагаемого устройства вначале при помощи нажимных винтов 8 устанавливают подушку 3 в положение, обеспечивающее получение требуемых размеров фланцев (головки и подошвы) рельсов. Затем путем подачи жидкости в гидравлические цилиндры 4 устанавливают заранее рассчитанное смещение левого и правого вертикальных валков относительно плоскости осей горизонтальных валков, после чего производится прокатка профиля. При необходимости реверса валков устанавливают новое положение подушки и кассеты вертикальных валков и производят прокатку в обратном направлении.

Техническим результатом применения изобретения является возможность использования в промышленности новых способов прокатки рельсов и двутавровых профилей согласно [3, 4, 5].

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Грицук Н.Ф., Антонов С.П. Производство широкополочных двутавров. - М.: Металлургия. 1973.

2. United States Patent 3.805.572. B21b 31/08, 23.04.1974.

3. A.C. СССР 1225622. В21В 1/08. 23.04.86. Бюл. №15.

4. А.С. СССР 944686. В21В 1/08. 23.07.82. Бюл. №27.

5. United States Patent 5.203.193. B21b 1/08, 04.11.1991.

6. United States Patent 5.718.141. B21B 13/10, 04.11.1991.

Универсальная прокатная клеть, содержащая два горизонтальных валка с подушками и два вертикальных валка, установленных в С-образных подушках, механизмы перемещения вертикальных валков вдоль направления прокатки, отличающаяся тем, что каждый вертикальный валок размещен в кассете, которая установлена в неподвижную в продольном направлении С-образную подушку с возможностью перемещения в ней по направлению или против направления прокатки относительно плоскости горизонтальных валков, причем ширина кассеты в продольном направлении меньше соответствующей ширины подушки на величину перемещения оси вертикального валка.