Способ получения мелкодисперсного очищенного порошка тугоплавких металлов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области порошковой металлургии, а именно к процессам обработки в вакууме исходного порошка тугоплавкого металла. Исходный порошок подают в столб плазмы через установленную внутри катода водоохлаждаемую трубку и нагревают его до температуры расплавления с получением очищенных частиц порошка. Частицы охлаждают посредством приведения их в соприкосновение с группой из по меньшей мере двух мишеней. При необходимости их разделяют по фракциям и накапливают в по меньшей мере одной приемной емкости. Устройство содержит вакуумную камеру с размещенными в ней анодом и катодом для формирования плазменного столба, механизм крепления катода к катододержателю и по меньшей мере одну приемную емкость для конечного порошка. При этом оно снабжено группой из по меньшей мере двух охлаждаемых мишеней, установленных с зазором, выполненных в виде тела вращения с самостоятельным механизмом перемещения и управления скоростью и направлением вращения и покрытых слоем материала, совпадающего по химическому составу с исходным, а также узлом слежения за зазором между мишенями. Катод выполнен полым с каналом для подачи плазмообразующего газа и снабжен установленной внутри него водоохлаждаемой трубкой для подачи исходного порошка в столб плазмы. Кроме этого, по меньшей мере, одна мишень снабжена возбудителем высокочастотных механических колебаний. Обеспечивается получение мелкодисперсного очищенного порошка, откалиброванного по максимальному геометрическому размеру частиц, обладающего заданной формой и развитой удельной поверхностью. 2 н. и 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области порошковой металлургии, а именно к процессам обработки в вакууме исходного порошка тугоплавкого металла (тантала, ниобия или другого, полученного, например, алюмо- или натрийтермическим способом) с целью получения мелкодисперсного очищенного порошка с заданными параметрами, например, с развитой удельной поверхностью. Конечный порошок может применяться, в частности, для производства высокоемких конденсаторов.

Традиционный метод получения очищенного порошка тугоплавкого металла, предполагающий формирование слитка металла из исходного порошка с последующим его механическим измельчением, позволяет получить порошок осколочной формы. Получаемый таким образом порошок не удовлетворяет требованиям чистоты и развитости поверхности при производстве, в частности, высокоемких конденсаторов. Проблема переработки и улучшения параметров порошков тугоплавких металлов, полученных механическим размолом, остается актуальной и нерешенной.

Наиболее близкими к предлагаемому изобретению по технической сущности являются способ очистки мелкодисперсного порошка тугоплавкого металла, включающий подачу исходного порошка в столб плазмы, нагрев до температуры расплавления, очистку в плазменном столбе с получением очищенных частиц порошка, их охлаждение и накапливание в по меньшей мере одной приемной емкости, а также устройство для получения мелкодисперсного очищенного порошка тугоплавких металлов, содержащее вакуумную камеру с размещенными в ней анодом и катодом для формирования плазменного столба, механизм крепления катода к катододержателю и по меньшей мере одну приемную емкость для конечного порошка (US 2003172772 А1, B22F 1/00, публ. 18.09.2003).

Указанные способ и устройство не позволяют получать откалиброванные по геометрическому размеру частицы порошка с заданной формой и развитой удельной поверхностью.

Целью изобретения является разработка способа получения мелкодисперсного очищенного порошка тугоплавких металлов с заданными параметрами из исходного порошка и устройства для осуществления данного способа.

Для этого в известном способе очистки мелкодисперсного порошка тугоплавкого металла, включающем подачу исходного порошка в столб плазмы, нагрев до температуры расплавления, очистку в плазменном столбе с получением очищенных частиц порошка, их охлаждение и накапливание в по меньшей мере одной приемной емкости, исходный порошок подают в столб плазмы через установленную внутри катода водоохлаждаемую трубку, а охлаждение очищенных частиц проводят посредством приведения их в соприкосновение с группой из по меньшей мере двух перемещающихся вращающихся охлаждаемых мишеней, установленных с зазором между ними и покрытых слоем материала, совпадающего по химическому составу с исходным. При необходимости частицы порошка разделяют по фракциям.

Для реализации предлагаемого способа известное устройство для получения мелкодисперсного очищенного порошка тугоплавких металлов, содержащее вакуумную камеру с размещенными в ней анодом и катодом для формирования плазменного столба, механизм крепления катода к катододержателю и по меньшей мере одну приемную емкость для конечного порошка, снабжено группой из по меньшей мере двух охлаждаемых мишеней, установленных с зазором между ними, и узлом слежения за зазором. Мишени выполнены в виде тела вращения с самостоятельным механизмом перемещения и управления скоростью и направлением вращения и покрыты слоем материала, совпадающего по химическому составу с исходным. Кроме того, катод выполнен полым с каналом для подачи плазмообразующего газа и снабжен установленной внутри него водоохлаждаемой трубкой для подачи исходного порошка в столб плазмы.

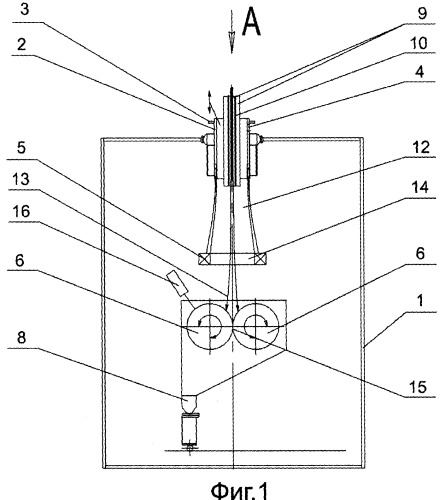

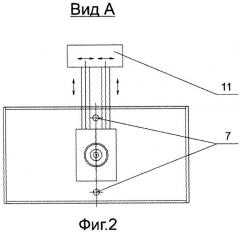

Сущность изобретения поясняется чертежами. На фиг.1 изображено устройство для получения мелкодисперсного очищенного порошка тугоплавких металлов, на фиг.2 - устройство, вид сверху.

Устройство состоит из вакуумной камеры 1 с размещенными в ней полым катодом 2, закрепленным на катододержателе 3 с помощью механизма крепления катода к катододержателю 4, анодом 5, группой охлаждаемых мишеней 6, узлом слежения за зазором между мишенями 7 и приемной емкостью 8. Катод 2 снабжен каналом для подачи плазмообразующего газа 9 и водоохлаждаемой трубкой для подачи исходного порошка 10. Каждая из мишеней 6 оснащена механизмом перемещения и управления скоростью и направлением вращения 11.

Реализация способа и работа устройства осуществляется следующим образом. В вакуумной камере 1 электронно-плазменной печи устанавливают взаимное расположение полого катода 2 и анода 5, соответствующее требуемому режиму. Вакуумную камеру 1 откачивают до давления 10-1÷10-5 мм рт.ст. В канал 9 подают плазмообразующий газ. После этого подают напряжение между катодом и анодом, вследствие чего в межэлектродном пространстве зажигается электрический разряд и формируется столб плазмы. Исходный порошок спутной струей инертного газа через водоохлаждаемую трубку 10 подают в вертикальный столб плазмы 12. При этом порошок подвергается избирательному ионно-электронному нагреву до температур расплавления, очистке, рафинированию и дополнительному ускорению за счет газодинамических и электродинамических сил. Очистка частиц порошка осуществляется за счет термоэмиссионных, диффузионных и испарительных процессов более легкоплавких веществ и за счет меньшей термоэмиссионной энергии. Затем поток частиц порошка 13 через отверстие в аноде 14 пролетает в направлении группы перемещающихся, вращающихся, охлаждаемых мишеней 6, выполненных каждая в виде тела вращения, например конуса или цилиндра, с установленным заданным зазором 15 между ними и покрытых слоем материала, совпадающего по химическому составу с исходным, который препятствует загрязнению частиц конечного порошка посторонними примесями. Частицы ударяются о поверхность мишеней, деформируются, охлаждаются, затвердевают, калибруются зазором до установленной величины. Затвердевшие частицы конечного порошка под действием центробежных сил, механического воздействия и газодинамического взаимодействия со столбом плазмы отлетают от поверхностей мишеней в по крайней мере одну приемную емкость 8. Самостоятельные механизмы перемещения и управления скоростью и направлением вращения каждой мишени позволяют регулировать в широком диапазоне взаимное расположение мишеней, величину зазора между ними и скорость их встречного либо спутного вращения, а следовательно, размер, скорость и направление отлета частиц конечного порошка.

Для облегчения очистки поверхностей мишеней от частиц порошка, по крайней мере, одну из мишеней подсоединяют к возбудителю высокочастотных колебаний 16, подключаемому при необходимости.

Таким образом, получают металлический порошок, состоящий из очищенных, откалиброванных по максимальному геометрическому размеру частиц, обладающих заданной формой и развитой удельной поверхностью.

1. Способ получения мелкодисперсного очищенного порошка тугоплавкого металла, включающий подачу исходного порошка в столб плазмы, нагрев до температуры расплавления, очистку в плазменном столбе с получением очищенных частиц порошка, их охлаждение и накапливание в по меньшей мере одной приемной емкости, отличающийся тем, что исходный порошок подают в столб плазмы через установленную внутри катода водоохлаждаемую трубку, а охлаждение очищенных частиц проводят посредством приведения их в соприкосновение с группой из по меньшей мере двух перемещающихся вращающихся охлаждаемых мишеней, установленных с зазором между ними, покрытых слоем материала, совпадающего по химическому составу с исходным и при необходимости разделяют частицы по фракциям.

2. Устройство для получения мелкодисперсного очищенного порошка тугоплавкого металла, содержащее вакуумную камеру с размещенными в ней анодом и катодом для формирования плазменного столба, механизм крепления катода к катододержателю и по меньшей мере одну приемную емкость для конечного порошка, отличающееся тем, что оно снабжено группой из по меньшей мере двух охлаждаемых мишеней, установленных с зазором, выполненных в виде тела вращения с самостоятельным механизмом перемещения и управления скоростью и направлением вращения и покрытых слоем материала, совпадающего по химическому составу с исходным, а также узлом слежения за зазором между мишенями, при этом катод выполнен полым с каналом для подачи плазмообразующего газа и снабжен установленной внутри него водоохлаждаемой трубкой для подачи исходного порошка в столб плазмы.

3. Устройство по п.2, в котором по меньшей мере одна мишень снабжена возбудителем высокочастотных механических колебаний.