Способ переработки регенерируемого поликонденсационного полимера для повторного использования

Иллюстрации

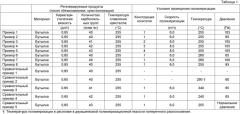

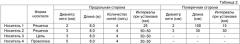

Показать всеИзобретение относится к способу переработки регенерируемого поликонденсационного полимера для повторного использования. Способ включает подачу использованного поликонденсационного полимера, выбранного из сложного полиэфира и полиамида, в расплавленном состоянии в полимеризационную емкость, снабженную пористой пластиной, имеющей от 5 до 105 пор, где указанная пластина имеет площадь поперечного сечения от 0,01 до 100 см2 и толщину от 0,1 до 300 мм. Затем после выпуска поликонденсационного полимера через поры пористой пластины увеличивают степень полимеризации у поликонденсационного полимера при пониженном давлении или в атмосфере инертного газа при пониженном давлении, которое составляет 50000 Па или менее при одновременном обеспечении опускания поликонденсационного полимера вдоль несущего тела в любой из форм проволоки, цепи, решетки, кубической решетки, тонкой пленки, пористой пластины и колонны, образованной в результате укладывания в стопу заполнителей правильной формы. Технический результат состоит в повышении производительности способа в сочетании с низкими затратами при одновременном сохранении высокого качества переработанного полимера. 2 н. и 4 з.п. ф-лы, 2 табл., 2 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу переработки регенерируемого поликонденсационного полимера для повторного использования.

УРОВЕНЬ ТЕХНИКИ

Поликонденсационный полимер, представляемый полиэтилентерефталатной смолой (здесь и далее в настоящем документе иногда называемой «смолой ПЭТФ»), обладает превосходными характеристиками, такими как теплостойкость, погодостойкость, механическая прочность и прозрачность. Благодаря использованию таких характеристик смолу ПЭТФ широко использовали в волокнах и магнитных лентах, а также контейнерах для напитков, заготовках для изготовления контейнеров для напитков, полученных по способу литьевого формования изделий для различных сфер применения и полученных по способу экструзионного формования изделий, таких как упаковочные пленки и листы.

Однако при формовании такого поликонденсационного полимера образуется большое количество обрезков. Например, дефектные детали, которые не используют в качестве формованных изделий, полученные в ходе проведения стадии формования, такие как заусенец на формованном изделии, материал, сформованный в распределительном литнике, и остаток материала в центральном литнике, полученные при литьевом формовании, неровный край, полученный при формовании листа и пленки; и дефектные части, которые не используют в качестве продуктов, полученные на стадии изготовления формованного изделия, такие как альтернативные продукты на промежуточном этапе при замене существующих продуктов альтернативными продуктами, дефектные бутылки, такие как бутылки с точечными отверстиями, нестандартные продукты, продукты после промывки до тех пор, пока качество остается стабильным, и гранулы смолы. Кроме того, при получении поликонденсационного полимера образуется большое количество дефектного поликонденсационного полимера, который не используют в качестве продукта. Примеры такого дефектного полимера включают альтернативные продукты на промежуточном этапе при замене существующих продуктов альтернативными продуктами, нестандартные продукты и продукты после промывки. Кроме того, на рынке формованные изделия регенерируют в виде продуктов, перерабатываемых для повторного использования. С учетом принятой в последнее время точки зрения, требующей охраны окружающей среды, было бы желательно разработать способ переработки данных регенерируемых продуктов для повторного использования.

Например, предпринимались попытки по повторному использованию регенерируемой смолы в результате смешивания нового сложного полиэфира и отходов сложного полиэфира в определенный момент времени в ходе проведения стадии получения сложного полиэфира и возвращения компонента, образуемого отходами, в поток стадии получения сложного полиэфира (например, см. патентный документ 1).

Однако поликонденсационному полимеру, такому как смола ПЭТФ, свойственна проблема, заключающаяся в том, что его полимерная цепь разрывается при воздействии на нее тепла, что приводит к уменьшению молекулярной массы. Кроме того, для регенерируемой смолы уменьшается молекулярная масса и, таким образом, ухудшаются физические свойства. Поэтому ее повторное использование для ее первоначального назначения не является предпочтительным. По этой причине смолу, регенерируемую таким образом, используют просто в качестве лотков для продуктов питания, которые можно изготавливать из относительно низкомолекулярного материала и для которых требуется наличие меньшего ассортимента физических свойств.

В качестве одной из методик непрерывной полимеризации сложных эфиров в расплаве используют способ проведения полимеризации при одновременном обеспечении опускания форполимера из верхней части полимеризационного реактора под действием силы тяжести. Например, в качестве способа получения сложных полиэфиров существует методика подачи олигомера ПЭТФ, характеризующегося средней степенью полимеризации в диапазоне от 8 до 12 (что соответствует предельной вязкости, равной 0,1 дл/г и менее), при 285°С, обеспечения опускания его под действием силы тяжести вдоль цилиндрической металлической сетки, размещенной перпендикулярно внутри реактора, и проведения полимеризации при пониженном давлении внутри реактора (см. патентный документ 2), а в качестве способа получения полиамидов или сложных полиэфиров существует методика проведения полимеризации при одновременном обеспечении опускания полимера вдоль линейного носителя, размещенного перпендикулярно внутри реактора (см. патентный документ 3, патентные документы от 4 до 7). Однако в соответствии с исследованиями изобретателей настоящего изобретения было выявлено, что даже и в случае использования вышеупомянутых методик как таковых невозможно получить сложные полиэфиры, характеризующиеся высокой степенью полимеризации. Кроме того, существует проблема, заключающаяся в том, что, поскольку олигомеры, выпускаемые из пористой пластины и тому подобного, интенсивно вспениваются, формируя обрастание поверхности пористой пластины или внутренних стенок реактора, обрастание будет разлагаться и модифицироваться, смешиваясь с полимером в ходе проведения длительной технологической операции, и таким образом ухудшать качество продуктов на основе сложного полиэфира. Даже в случае возвращения образуемого отходами компонента, характеризующегося ухудшенным качеством, обусловленным термической обработкой, в поток в ходе проведения стадии полимеризации при использовании данных методик невозможно получить сложные полиэфиры, характеризующиеся высокой степенью полимеризации, а кроме того, получающиеся в результате сложные полиэфиры совершенно не применимы на практике вследствие наличия значительно ухудшенной окраски продукта.

Кроме того, предпринимались попытки повторного использования регенерируемой смолы в качестве материала исходного сырья, добиваясь полного разложения смолы до мономерных звеньев (например, см. патентный документ 8). Однако деполимеризацию смолы до мономерных звеньев необходимо проводить в сверхкритических условиях в органическом растворителе, а кроме того, для этого требуется наличие стадии очистки растворителя кристаллизацией от регенерируемых мономеров. Поэтому затраты неизбежно увеличиваются.

В данных обстоятельствах было бы желательно разработать простой и недорогой способ переработки регенерируемого поликонденсационного полимера для повторного использования, обеспечивающий увеличение молекулярной массы полимера.

Патентный документ 1. JP-B-63-46089.

Патентный документ 2. JP-B-58-8355.

Патентный документ 3. JP-А-53-17569.

Патентный документ 4. Патент США № 3110547.

Патентный документ 5. JP-B-4-58806.

Патентный документ 6. WO 99/65970 A.

Патентный документ 7. JP-А-58-96627.

Патентный документ 8. JP-А-2003-147121.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения заключается в предложении способа переработки регенерируемого поликонденсационного полимера для повторного использования в результате проведения для полимера полимеризации с высокой производительностью и низкими затратами при одновременном выдерживании высокого качества.

Изобретатели настоящего изобретения провели интенсивные исследования в целях разрешения вышеупомянутых проблем. В результате, как это ни удивительно, они обнаружили, что вышеупомянутые проблемы можно разрешить в результате проведения для регенерируемого поликонденсационного полимера полимеризации в подходящих условиях при одновременном обеспечении опускания смолы вдоль носителя. На основании данного открытия и было сделано настоящее изобретение.

Говоря более конкретно, настоящее изобретение заключается в нижеследующем.

1. Способ переработки регенерируемого поликонденсационного полимера для повторного использования, включающий подачу регенерируемого поликонденсационного полимера в расплавленном состоянии в полимеризационную емкость, имеющую пористую пластину, выпуск полимера через поры пористой пластины и увеличение степени полимеризации у поликонденсационного полимера при пониженном давлении или в атмосфере инертного газа при пониженном давлении при одновременном обеспечении опускания полимера вдоль несущего тела (далее просто носитель).

2. Способ, соответствующий позиции (1), где регенерируемый поликонденсационный полимер выпускают из пор пористой пластины совместно с неиспользованным поликонденсационным полимером и/или промежуточным полимерным соединением.

3. Способ, соответствующий позициям (1) или (2), где регенерируемый поликонденсационный полимер, характеризующийся улучшенной степенью полимеризации, имеет среднечисловую молекулярную массу в диапазоне от 20000 до 100000.

4. Способ, соответствующий любой одной из позиций от (1) до (3), включающий непрерывное измерение вязкости расплава регенерируемого поликонденсационного полимера или смеси регенерируемого поликонденсационного полимера и неиспользованного поликонденсационного полимера и/или промежуточного полимерного соединения, подаваемых в полимеризационную емкость, и непрерывное регулирование степени понижения давления в полимеризационной емкости на основе результатов измерений вязкости расплава.

5. Способ, соответствующий любой одной из позиций от (1) до (4), включающий стадию проведения реакции между регенерируемым поликонденсационным полимером или смесью регенерируемого поликонденсационного полимера и неиспользованного поликонденсационного полимера и/или промежуточного полимерного соединения и любым количеством регулятора степени полимеризации перед подачей регенерируемого поликонденсационного полимера или смеси в полимеризационную емкость.

6. Способ, соответствующий любой одной из позиций от (1) до (5), где регенерируемый поликонденсационный полимер представляет собой регенерируемую полиэтилентерефталатную смолу, и его выпускают из пор пористой пластины при температуре в диапазоне от «температуры плавления кристалла -10°С» до «температуры плавления кристалла +60°С».

7. Способ изготовления формованного изделия, характеризующийся включением транспортирования полимера, перерабатываемого для повторного использования по способу, соответствующему любой одной из позиций от 1 до 6, в формовочную машину в расплавленном состоянии и формования полимера.

В соответствии со способом переработки регенерируемого поликонденсационного полимера для повторного использования настоящего изобретения у регенерируемого поликонденсационного полимера можно увеличить степень полимеризации с хорошей производительностью и низкими затратами при одновременном выдерживании высокого качества.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

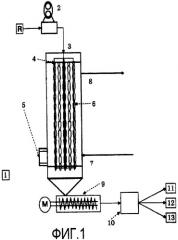

Фиг. 1 представляет собой схематическое изображение полимеризационной емкости и формовочной машины, используемых в настоящем изобретении; а

Фиг. 2 представляет собой схематическое изображение другой полимеризационной емкости и формовочной машины, используемых в настоящем изобретении.

НАИЛУЧШИЙ СПОСОБ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Поликонденсационным полимером настоящего изобретения называют полимер, образованный, по меньшей мере, одним типом мономера, имеющего не менее чем две конденсируемые функциональные группы, при этом мономеры соединены в результате соединения функциональных групп. Мономеры могут состоять из алифатического углеводорода, с которым непосредственно соединены функциональные группы, или состоять из ароматического углеводорода, с которым непосредственно соединены функциональные группы.

Примеры такой поликонденсационной смолы (полимера) включают:

полимеры, обладающие структурой, в которой алифатические углеводородные группы соединены через функциональные группы, такие как алифатический сложный полиэфир, алифатический полиамид и алифатический поликарбонат;

полимеры, обладающие структурой, в которой алифатическая углеводородная группа и ароматическая углеводородная группа соединены через функциональные группы, такие как алифатический/ароматический сложный полиэфир, алифатический/ароматический полиамид и алифатический/ароматический поликарбонат; и

полимеры, обладающие структурой, в которой ароматические углеводородные группы соединены через функциональные группы, такие как ароматический сложный полиэфир и ароматический полиамид.

Поликонденсационная смола, упомянутая выше, может представлять собой гомополимер или сополимер, или в альтернативном варианте сополимер, имеющий различные связи, такие как сложноэфирная связь, амидная связь и карбонатная связь, скомпонованные статистически или в блоке. Примеры такого сополимера включают полиэфиркарбонаты на основе сложного эфира и полиэфирамиды на основе сложного эфира.

Примеры алифатического/ароматического сложного полиэфира включают смолу ПЭТФ. Смола ПЭТФ, используемая в настоящем изобретении, предпочтительно состоит из этилентерефталатных повторяющихся звеньев при уровне их содержания, не меньшем 50 мол.%. Другими словами, смола ПЭТФ может состоять из одного или нескольких других компонентов сополимера при уровне их содержания, меньшем 50 мол.%.

Примеры такого компонента сополимера включают:

мономеры, способные образовывать сложный эфир, такие как 5-натрийсульфоизофталевая кислота, бензолсульфонаттетраметилфосфониевая соль 3,5-дикарбоновой кислоты, 2,6-нафталиндикарбоновая кислота,

1,3-бутандиол, 1,4-бутандиол, неопентилгликоль, 1,6-гексаметиленгликоль, 1,4-циклогександиол, 1,4-циклогександиметанол,

изофталевая кислота, щавелевая кислота, янтарная кислота, адипиновая кислота, додекановая дикислота, фумаровая кислота, малеиновая кислота и 1,4-циклогександикарбоновая кислота; и полиэтиленгликоль; полипропиленгликоль; политетраметиленгликоль; и их сополимеры.

Смола ПЭТФ настоящего изобретения может содержать, помимо смолы ПЭТФ, кольцеобразный или линейный олигомер, мономер, такой как диметилтерефталат (здесь и далее в настоящем документе просто обозначаемый как «ДМТФ»), терефталевую кислоту (здесь и далее в настоящем документе просто обозначаемую как «ТФК») и этиленгликоль (иногда просто обозначаемый как «ЭГ»); различные типы добавок и другие смолы.

Настоящее изобретение относится к способу получения высококачественного поликонденсационного полимера в результате подачи регенерируемого поликонденсационного полимера в расплавленном состоянии в полимеризационную емкость, что, таким образом, приводит к увеличению степени полимеризации.

Регенерируемый поликонденсационный полимер, используемый в настоящем документе, обозначает дефектные продукты, включающие альтернативные продукты на промежуточном этапе при замене существующих продуктов альтернативными продуктами и гранулы смолы, полученные на стадии полимеризации;

заусенец, материал, сформованный в распределительном литнике, материал, остающийся в литнике, кромку листа и пленки, получающуюся на стадии формования поликонденсационного полимера;

массивную смолу, полученную на стадии перехода от запуска к стабилизированному состоянию, и полученные нестандартные формованные изделия;

дефектные продукты, такие как бутылки с точечным отверстием, полученные на стадии производства;

регенерируемые контейнеры, перерабатываемые для повторного использования, такие как отходы использованных бутылок из ПЭТФ; и

перерабатываемую для повторного использования крошку из отходов использованных бутылок из ПЭТФ, полученную в результате сортирования, промывания и дробления отходов использованных бутылок из ПЭТФ.

Поскольку поликонденсационный полимер, такой как смола ПЭТФ, при тепловом воздействии подвергается деполимеризации и уменьшению молекулярной массы, продукт в виде регенерируемой смолы нельзя использовать повторно для его первоначального назначения, даже если его расплавить еще раз. Однако в случае проведения для регенерируемого поликонденсационного полимера с пониженной молекулярной массой полимеризации в целях увеличения молекулярной массы полимер, полученный таким образом, можно будет использовать в качестве продукта. В дополнение к этому данная попытка является предпочтительной как с экономической, так и с экологической точек зрения.

В вышеупомянутых обстоятельствах авторы настоящего изобретения провели исследования и обнаружили, что поликонденсационный полимер, характеризующийся высокой степенью полимеризации, можно получать в результате подачи регенерируемого поликонденсационного полимера в расплавленном состоянии в полимеризационную емкость, имеющую пористую пластину, выпуска расплавленного полимера из пор пористой пластины, увеличения степени полимеризации у поликонденсационного полимера при пониженном давлении или в атмосфере инертного газа при пониженном давлении при одновременном обеспечении опускания его вдоль носителя и непрерывного отбора, получающегося в результате полимера из полимеризационной емкости.

Температура во время полимеризации, проводимой в полимеризационной емкости, соответствующей настоящему изобретению, предпочтительно находится в диапазоне от «температуры плавления кристалла регенерируемого поликонденсационного полимера -10°С» до «температуры плавления кристалла +60°С».

В случае регенерируемой смолы ПЭТФ смолу ПЭТФ, характеризующуюся высокой степенью полимеризации, можно получать в результате подачи в полимеризационную емкость регенерируемой смолы ПЭТФ в расплавленном состоянии, выпуска ее из пор пористой пластины при температуре в диапазоне от «температуры плавления кристалла смолы -10°С» до «температуры плавления кристалла +60°С», предпочтительно от «температуры плавления кристалла -5°С» до «температуры плавления кристалла +40°С», а, кроме того, предпочтительно от «температуры плавления кристалла +1°С» до «температуры плавления кристалла +30°С», увеличения степени полимеризации у смолы при пониженном давлении при одновременном обеспечении опускания ее вдоль носителя и непрерывного отбора из полимеризационной емкости.

В настоящем изобретении в случае введения регенерируемого поликонденсационного полимера в полимеризационную емкость предпочтительно, чтобы для полимера при необходимости проводили бы сортирование, дробление, промывание, высушивание, расплавление и введение в полимеризационную емкость настоящего изобретения. Также предпочтительно, чтобы регенерируемый полимер перед высушиванием подвергали бы кристаллизации во избежание затвердевания расплава. Для того чтобы этого добиться, на технологической схеме перед полимеризационной емкостью настоящего изобретения при необходимости можно предусмотреть размещение экструдера и/или подготовительной плавильной емкости при расположении в промежутке между ними кристаллизационной аппаратуры, сортировочной аппаратуры, дробильной аппаратуры, промывающей аппаратуры и сушилки. В качестве экструдера предпочтительно можно воспользоваться экструдером, который обеспечивает расплавление и подачу смолы. Экструдер можно надлежащим образом выбрать из экструдеров, имеющих одиночный шнек, двойной шнек, шнеки, вращающиеся в одном и том же направлении, и шнеки, вращающиеся в различных направлениях. В качестве сушилки предпочтительно используют сушилку, которая может обеспечить удаление по возможности наибольшего количества влаги во избежание уменьшения степени полимеризации при плавлении. Говоря более конкретно, предпочтительно можно воспользоваться сушилкой, использующей поток горячего воздуха или поток инертного газа, или вакуумной сушилкой. В качестве температуры сушки приемлемой является любая температура до тех пор, пока можно будет избегать ухудшения свойств вследствие окисления и теплового воздействия, а предпочтительно температура, равная 180°С и менее.

В частности, в результате резкого охлаждения при отборе формованного изделия или расплавленной смолы в некоторых случаях формируется низкокристаллическое состояние регенерируемой смолы ПЭТФ. В других случаях в результате резкого нагревания при проведении сушки для кусков смолы происходит затвердевание расплава. В случае протекания сплавления в расплаве это будет препятствовать подаче смолы экструдером. Поэтому смолу предпочтительно подвергают кристаллизации заранее в результате нагревания ее до температуры плавления и менее.

Регенерируемый поликонденсационный полимер в расплавленном состоянии подают из подготовительной плавильной емкости и/или экструдера в полимеризационную емкость, соответствующую настоящему изобретению. При необходимости его можно подавать через фильтр.

Регенерируемый поликонденсационный полимер при переработке для повторного использования можно подавать в полимеризационную емкость, соответствующую настоящему изобретению, индивидуально. В альтернативном варианте регенерируемый поликонденсационный полимер при переработке для повторного использования можно подавать в полимеризационную емкость, соответствующую настоящему изобретению, совместно с неиспользованным поликонденсационным полимером и/или промежуточным полимерным соединением. Неиспользованным поликонденсационным полимером, используемым в настоящем изобретении, называют неиспользованные гранулы смолы, которые не использовали для формования с момента их получения, или неиспользованный поликонденсационный полимер в расплавленном состоянии, полученный и отобранный из емкости для проведения полимеризации в расплаве. Кроме того, промежуточным полимерным соединением, используемым в настоящем изобретении, называют полимер с начальной стадии полимеризации, характеризующийся низкой степенью полимеризации в сопоставлении с поликонденсационным полимером, используемым в качестве продукта, и он может содержать олигомер и мономер. Регенерируемый поликонденсационный полимер можно смешивать с данным неиспользованным полимером, полученным по способу конденсационной полимеризации, и/или промежуточным полимерным соединением, подавать в подготовительную плавильную емкость и/или экструдер и в расплавленном состоянии вводить в полимеризационную емкость, соответствующую настоящему изобретению.

В альтернативном варианте в случае продукта переработки для повторного использования предпочтительно можно воспользоваться способом улучшения удобообрабатываемости и контроля степени полимеризации и производительности в результате проведения реакции между регенерируемым поликонденсационным полимером или смесью регенерируемого поликонденсационного полимера и неиспользованного поликонденсационного полимера и/или промежуточного полимерного соединения и любым количеством регулятора степени полимеризации на любой стадии перед подачей регенерируемого поликонденсационного полимера или смеси в полимеризационную емкость, соответствующую настоящему изобретению.

Далее будет разъяснена стадия полимеризации для регенерируемого поликонденсационного полимера в полимеризационной емкости, соответствующей настоящему изобретению.

Степень полимеризации у регенерируемого поликонденсационного полимера или смеси регенерируемого поликонденсационного полимера и неиспользованного поликонденсационного полимера и/или промежуточного полимерного соединения, подходящих для подачи в полимеризационную емкость, соответствующую настоящему изобретению, можно определить по вязкости расплава, если вязкость будут оценивать при температуре полимеризации, проводимой в полимеризационной емкости настоящего изобретения, при скорости сдвига 1000 (с-1). Вязкость расплава предпочтительно находится в диапазоне от 60 до 100000 пуазов. Если вязкость расплава установить равной 60 пуазам и более, то тогда можно будет подавлять интенсивное вспенивание и разбрызгивание промежуточного полимерного соединения, выпускаемого из пор пористой пластины полимеризационной емкости. Если вязкость расплава установить равной 100000 пуазов и менее, то тогда побочный продукт реакции можно будет эффективно удалять из системы, облегчая беспроблемное проведение полимеризации. Более предпочтительно вязкость расплава находится в диапазоне от 100 до 50000 пуазов, кроме того, предпочтительно от 200 до 10000 пуазов, а наиболее предпочтительно от 300 до 5000 пуазов. В настоящем изобретении предпочтительно, чтобы промежуточное полимерное соединение характеризовалось бы такой относительно высокой вязкостью. Это обуславливается тем, что для смолы можно проводить полимеризацию при одновременном сохранении большого количества пены, что в результате может привести к значительному увеличению скорости полимеризации.

Если регенерируемым поликонденсационным полимером будет являться смола ПЭТФ, то тогда степень полимеризации предпочтительно будет находиться в диапазоне от 0,40 до 1,20 дл/г при выражении через характеристическую вязкость [η], которую в общем случае используют для отображения вязкости.

В настоящем изобретении при изготовлении высококачественного продукта переработки для повторного использования важно подавлять интенсивное вспенивание и разбрызгивание в полимеризационной емкости, соответствующей настоящему изобретению, имеющие место для расплавленного состояния регенерируемой поликонденсационной смолы, выпускаемой из пор пористой пластины. Если регенерируемый поликонденсационный полимер будут выпускать при вышеупомянутой температуре, то тогда разбрызгивание регенерируемого поликонденсационного полимера, вызванное интенсивным вспениванием, можно будет подавить, а образование побочных продуктов реакции полимеризации в системе устранить, что в результате может позволить эффективно провести реакцию поликонденсации.

Если смола, выпускаемая из пор пористой пластины, будет интенсивно вспениваться и разбрызгиваться, то тогда разбрызгиваемая смола будет приставать к кольцевой поверхности выпускных отверстий и поверхностям стенок пористой пластины для выпуска и пачкать их. Приставшая смола при сохранении ее в течение продолжительного периода времени будет разлагаться под действием тепла и приводить к образованию окрашенного низкомолекулярного материала или продукта разложения. Если желательная смола будет загрязнена таким материалом, то тогда качество смолы ухудшится, и добиться достижения желательной степени полимеризации будет нельзя.

Для предотвращения разбрызгивания смолы (смолы ПЭТФ), вызываемого интенсивным вспениванием, предпочтительно, чтобы характеристическую вязкость [η] регенерируемого полимера, который нужно будет подавать в полимеризационную емкость, соответствующую настоящему изобретению, доводили бы до величины, не меньшей, чем 0,40 дл/г. С другой стороны, для эффективного удаления из системы побочного продукта реакции поликонденсации, такого как ЭГ, и обеспечения опускания смолы при одновременном выдерживании надлежащего вспенивания в целях улучшения степени полимеризации желательно уменьшить характеристическую вязкость регенерируемой смолы. Характеристическая вязкость регенерируемой смолы предпочтительно составляет 1,20 и менее, кроме того, предпочтительно находится в диапазоне от 0,50 до 1,00 дл/г, а более предпочтительно от 0,60 до 0,90 дл/г.

Для получения высококачественного ПЭТФ при одновременном подавлении вспенивания в результате придания надлежащей вязкости и при одновременном предотвращении окрашивания, обусловленного термическим разложением, предпочтительно, чтобы температура выпуска регенерируемой смолы ПЭТФ была бы установлена равной не более чем «температуре плавления кристалла +60°С». С другой стороны, для однородного выпуска расплавленной смолы из пористой пластины и обеспечения опускания смолы вдоль носителя при одновременном выдерживании однородного расплавленного состояния температуру выпуска предпочтительно устанавливают равной не менее чем «температуре плавления кристалла регенерируемой смолы -10°С», более предпочтительно находящейся в диапазоне от «температуры плавления кристалла -5°С» до «температуры плавления кристалла +40°С», а кроме того, предпочтительно от «температуры плавления кристалла +1°С» до «температуры плавления кристалла +30°С». В общем случае температура затвердевания кристалла полимера составляет величину, значительно меньшую, чем температура плавления кристалла. В частности, температура затвердевания кристалла смолы, характеризующейся низкой степенью кристалличности, попадает в интервал протяженностью в несколько десятков градусов. Поскольку полиэтилентерефталатная смола не обнаруживает хорошей степени кристалличности, манипуляции с нею можно проводить при температуре, на 10°С меньшей температуры плавления кристалла.

Обратите внимание на то, что температуру плавления кристалла определяют по температуре эндотермического пика, обусловленного плавлением кристалла, согласно измерению при помощи дифференциального калориметра, относящегося к типу с компенсацией на входе, Pyris 1 DSC (торговая марка, изготовлен в компании Perkin Elmer Inc.) при следующих далее условиях. Температуру пика определяли при использовании прилагающегося к прибору программного обеспечения для анализа.

Температура измерения: от 0 до 300°С.

Скорость увеличения температуры: 10°С/мин.

Температура выпуска предпочтительно находится в диапазоне от «температуры плавления кристалла -10°С» до «температуры плавления кристалла +60°С», более предпочтительно от «температуры плавления кристалла -5°С» до «температуры плавления кристалла +40°С», а кроме того, предпочтительно от «температуры плавления кристалла +1°С» до «температуры плавления кристалла +30°С». В частности, для уменьшения уровня содержания примесей, таких как ацетальдегид, полимеризацию желательно проводить по возможности при более низкой температуре.

Пористая пластина, предназначенная для использования при выпуске регенерируемого поликонденсационного полимера, представляет собой пластинчатый элемент, характеризующийся наличием множества сквозных отверстий. На толщину пористой пластины никаких особенных ограничений не накладывается; однако в общем случае она находится в диапазоне от 0,1 до 300 мм, предпочтительно от 1 до 200 мм, а кроме того, предпочтительно от 5 до 150 мм. Пористая пластина должна выдерживать воздействие давления, создаваемого в камере подачи регенерируемого полимера, содержащей полимер в расплавленном состоянии; в то же самое время характеризоваться прочностью, обеспечивающей опору для массы носителя и регенерируемого полимера, который опускается вдоль носителя, в том случае, если носитель полимеризационной камеры будет иммобилизован на пористой пластине. Также предпочтительно, чтобы пористая пластина была бы упрочнена наличием ребра и тому подобного.

Форму пор пористой пластины в общем случае можно выбирать из круглой, эллипсоидной, треугольной, щелевидной, многоугольной и звездообразной форм. Площадь поперечного сечения поры в общем случае находится в диапазоне от 0,01 до 100 см2, предпочтительно от 0,05 до 10 см2, а в особенности предпочтительно от 0,1 до 5 см2. Пористая пластина может иметь сопло и тому подобное, соединенное с порой (порами). Интервал между порами в общем случае находится в пределах от 1 до 500 мм, а предпочтительно от 25 до 100 мм при выражении через расстояние между центрами пор. Поры пористой пластины могут представлять собой сквозные отверстия или трубки, прикрепленные к ней, а в альтернативном варианте могут иметь конусообразную форму. Предпочтительно устанавливать размер и форму пор такими, чтобы падение давления для расплавленной регенерируемой смолы ПЭТФ при ее прохождении через пористую пластину находилось бы диапазоне от 0,1 до 50 кг/см2.

Материал пористой пластины в общем и предпочтительном случае представляет собой материал металла, такого как нержавеющая сталь, углеродистая сталь, сплав «Хастеллой», никель, титан, хром и другие сплавы.

Кроме того, в канале для регенерируемого полимера в расплавленном состоянии на технологической схеме перед пористой пластиной предпочтительно устанавливать фильтр. Фильтр может позволить удалять инородное вещество, забивающее поры пористой пластины. Тип фильтра надлежащим образом устанавливают таким, чтобы обеспечить удаление инородного вещества с размерами, равными и большими размеров пор пористой пластины, и не допустить повреждения фильтра регенерируемым полимером, перепускаемым сквозь него.

Примеры способа выпуска регенерируемого полимера через такую пористую пластину включают способ обеспечения опускания регенерируемого полимера благодаря использованию давления столба жидкости или его собственной массы и способ нагнетания полимера под давлением и его экструдирования при помощи насоса. Для того чтобы подавить возникновение флуктуаций по количеству опускающегося регенерируемого полимера, предпочтительным может оказаться использование способа экструдирования полимера при помощи насоса, такого как шестеренчатый насос с измеряемой подачей.

На количество пор в пористой пластине никаких особенных ограничений не накладывается, и оно может варьироваться в зависимости от условий, таких как температура и давление реакции, количество катализатора и диапазон молекулярных масс для полимера, подвергаемого полимеризации. В общем случае для получения полимера в количестве, равном, например, 100 кг/ч, требуется от 5 до 105 пор.

Регенерируемый полимер, выпускаемый из пор пористой пластины, необходимо подвергать полимеризации при пониженном давлении при одновременном обеспечении опускания полимера вдоль носителя. В данный момент предпочтительно, чтобы имелась бы часть, где пена образовывалась бы без лопания пузырьков непосредственно после образования. Говоря более конкретно, в желательном варианте пена образуется в том месте, в котором смола, опускающаяся вдоль носителя, достигнет своего самого нижнего положения. Примеры такого носителя включают форму проволоки, форму цепи или форму решетки (сетки), изготовленную из материалов проволоки в комбинации, форму кубической решетки, изготовленную из материала проволоки в форме гимнастического снаряда «джунгли», плоскую или искривленную тонкую пленку, пористую пластину и колонну, образованную в результате укладывания в стопку заполнителей правильной формы или заполнителей неправильной формы.

Для эффективного экстрагирования побочного продукта реакции поликонденсации, такого как ЭГ, а также для уменьшения уровня содержания примесей, таких как ацетальдегид, в полимере, перерабатываемом для повторного использования, предпочтительно, чтобы опускающаяся смола демонстрировала бы наличие большой площади поверхности. По этой причине носитель предпочтительно имеет форму проволоки, форму цепи, форму решетки или форму кубической решетки. Для более эффективного экстрагирования побочного продукта реакции поликонденсации, такого как ЭГ, и, таким образом, увеличения скорости полимеризации, а кроме того, уменьшения уровня содержания ацетальдегида в полимере, перерабатываемом для повторного использования, помимо увеличения площади поверхности в особенности предпочтительно обеспечение опускания регенерируемого полимера вдоль носителя, имеющего выступы и впадины на том пути, по которому опускается регенерируемый полимер. Это объясняется тем, что благодаря наличию выступов и впадин полимер активно перемешивается, благодаря чему происходит обновление поверхности полимера. По этой причине в особенности предпочтительно, чтобы конструкция носителя имела бы форму цепи, форму кубической решетки и форму проволоки, имеющих выступы и впадины, то есть конструкционные препятствия, противодействующие опусканию смолы на том пути, по которому смола опускается. Собственно говоря, одним из предпочтительных подходов является тот, когда данные носители используют в комбинации.

Форма проволоки, используемая в настоящем документе, обозначает твердый материал, характеризующийся чрезвычайно большим соотношением между площадью поперечного сечения, базирующейся на (рассчитанной по) средней длине внешней окружности поперечного сечения, и длиной, перпендикулярной поверхности по