Полимерные композиции, содержащие нанотрубки

Иллюстрации

Показать всеИзобретение относится к углеродным нанотрубкам в различных комбинациях. Полимерная композиция содержит по меньшей мере один термоотверждающийся полимер и одностенные углеродные нанотрубки. Полимерная композиция может содержать очищенные углеродные нанотрубки. Полимерные композиции также могут содержать технический углерод. Кроме того, из полимерных композиций могут быть выполнены готовые изделия, в том числе кабели, напорный трубы, детали автомобиля. Использование изобретения повышает физические, электрические и химические свойства полимерных композиций. 4 н. и 18 з.п. ф-лы, 4 ил., 5 табл.

Реферат

Данная заявка в соответствии с законом 35 Кодекса законов США §119(е) претендует на приоритет предшествующей предварительной патентной заявки США №60/706469, поданной 8 августа 2005 г., которая во всей своей полноте посредством ссылки включается в настоящий документ.

Настоящее изобретение относится к углеродным нанотрубкам в различных композициях, а кроме того, относится к их использованию в компаундах для проводов и кабелей, таких как экранирующие композиции. Настоящее изобретение также относится к введению смесей углеродных нанотрубок и марок технического углерода в компаунды для проводов и кабелей и к получению определенных свойств в результате использования вышеупомянутых смесей.

Для передачи и распределения электрической энергии широко используют изолированный кабель. Два компонента силового кабеля могут содержать проводящий технический углерод, экран пожильного экранирования и изолирующий экран. Для создания эквипотенциальной поверхности между проводником и изоляцией используют полупроводящие материалы.

Проводящие наполнители можно вводить в полимерную композицию при использовании широкого ассортимента методик перемешивания. Степень электропроводности, придаваемая конкретными наполнителями, соотносится с их физическими и химическими свойствами. В случае наполнителей, характеризующихся желательной проводимостью, в общем случае желательно было бы использовать те проводящие наполнители, которые будут придавать по возможности наиболее низкую вязкость и, таким образом, улучшать перерабатываемость полимерной композиции смеси. В областях применения кабелей еще одним существенным фактором, оказывающим влияние на продление срока службы кабеля, является наличие гладкости на границах раздела в экранах. Любой дефект на границах раздела может увеличить уровни напряжения и привести к преждевременному выходу кабеля из строя.

Силовые кабели, разрабатываемые для областей применения, связанных с напряжением в диапазоне от среднего до высокого, могут иметь медный или алюминиевый проводящий сердечник, слой полупроводящего экранирования, слой изоляции и слой полупроводящего изолирующего экранирования. Изолирующий слой преимущественно может представлять собой либо сшитый полиэтилен, либо сшитый этилен-пропиленовый каучук (ЭПК). Во время установки кабеля зачастую необходимо формировать сращивания кабелей и клеммные соединения, и это требует полного отслаивания слоя изолирующего экрана от изолирующего слоя. Поэтому желательным является отделяемое полупроводящее изолирующее экранирование, которое можно легко отделить от изолирующего слоя. Однако для сохранения механической целостности соединения между изолирующим слоем и полупроводящей изоляцией требуется обеспечение некоторого минимального усилия отделения; в случае чрезмерной малости такого усилия утрата адгезии может в результате привести к диффундированию воды вдоль границы раздела, что приведет к электрическому пробою.

В соответствии с этим было бы выгодно получить новые композиции, которые могли бы одновременно ухудшить повышенную проводимость компаунда при сравнительно более низкой вязкости и высоком уровне гладкости и низкой адгезии в отделяемых составах. Достижения данных и других преимуществ можно добиться при использовании композиций настоящего изобретения.

Причиной возникновения широкого спектра проблем для множества различных технологий является накопление электростатического заряда. Накопление электростатического заряда может привести к слипанию материалов друг с другом или к их отталкиванию друг от друга. Накопление заряда также может вызывать притягивание грязи и других инородных частиц и приводить к их прилипанию к материалу. К возникновению серьезных проблем в нескольких областях технологии также могут привести и электростатические разряды от изолированных объектов. Например, в случае присутствия воспламеняемых паров электрический разряд может воспламенить пары, что приведет к взрывам и пожарам.

Накопление статического заряда является особенно серьезной проблемой в электронной промышленности, поскольку современные электронные устройства демонстрируют чрезвычайно сильную подверженность повреждению под действием статических разрядов. Накопление статических зарядов представляет собой также в особенности серьезную проблему в областях применения в автомобилестроении, где присутствуют воспламеняемые пары. Сюда включаются шланги, топливопроводы и другие пластмассовые детали автомобиля, где может формироваться электростатический заряд.

Накопление статического заряда можно подавлять в результате увеличения электропроводности материала. Большинство антистатиков исполняют свою функцию в результате рассеяния статического заряда по мере его накопления. Общепринятыми показателями эффективности антистатиков являются скорость спадания величины статического заряда и поверхностная проводимость.

Антистатики можно вводить в объем в других отношениях изолирующего (в случае отсутствия антистатиков) материала. Действительно, в качестве антистатиков в полимерах обычно используют проводящие наполнители. Однако относительно немного проводящих наполнителей характеризуются требуемой термической стойкостью, позволяющей выдерживать температуры переработки полимера в расплаве, которые могут достигать даже величины в диапазоне от 250 до 400°С и более. В общем случае для того, чтобы не ухудшить физические свойства материала, также желательно было бы использовать и по возможности наименьший уровень загрузки наполнителя.

В случае проводящих наполнителей, таких как технический углерод и металлические порошки, в материале матрицы необходимо использовать большое количество технического углерода или металлических порошков. В результате это приводит к ухудшению текучести на стадии экструзионного формования и затрудняет получение листа, обладающего удовлетворительными свойствами. В дополнение к этому механическая прочность, а в особенности ударная прочность, получающегося в результате листового материала уменьшается в такой степени, которая делает его неудовлетворительным для практических вариантов использования. Тем не менее, рассеяние статического заряда может быть значительно улучшено.

В соответствии с этим для областей применения антистатического рассеяния желательно было бы разработать проводящий наполнитель, который будет придавать проводимость при относительно низком уровне загрузки наполнителя. Технический углерод характеризуется высоким порогом перколяции и в общем случае требует использования высокого уровня загрузки. Для данной области применения требуется проводящий наполнитель, который характеризуется низким порогом перколяции.

Также известно, что добавление проводящих наполнителей, таких как технический углерод, может оказать влияние на термические характеристики матричного полимера и его характеристики воспламеняемости. Это было продемонстрировано в нескольких публикациях (см. работы Kashiwagi et al., Polymer 45 (2000) 4227-4239; Beyer G., Fire and Materials 26 (2002) 291-293). Каждая из данных публикаций во всей своей полноте посредством ссылки включается в настоящий документ.

Большинство пластиков, поскольку они являются органическими материалами, характеризуется очень высокой степенью воспламеняемости. Во многих областях применения желательно было бы уменьшить воспламеняемость данных материалов. В некоторых случаях для пластиков, которые используются в определенных целях, действуют строгие предписания в отношении характеристик воспламеняемости. Это в особенности ярко проявляется в Европейском союзе.

Желательно было бы разработать пламегасящие добавки, которые будут безопасны с точки зрения экологии. Также требуются и пламегасящие добавки, которые можно было бы диспергировать в полимере непосредственно, не прибегая к использованию обработок, проводимых на их поверхности, или тех, которые требуют использования совмещающих полимерных модификаторов. Таким образом, желательно было бы разработать композиции проводящих наполнителей, которые улучшали бы характеристики воспламеняемости и общие термические свойства матричного полимера.

Кроме того, известно, что материалы наполнителей, подобные техническому углероду, также способны улучшать механические свойства системы матричного полимера. В частности, во многих отраслях промышленности все более широкое и более интенсивное применение себе находят передовые материалы, которые представляют собой комбинации пластиков с другими материалами. Желательно было бы разработать передовые материалы, которые характеризуются улучшенными физическими свойствами, такими как жесткость, ударная вязкость и прочность. Данные материалы будут находить себе применение в конструкционных профилях, двутавровых балках, конструкционных элементах аккумуляторов, брони и в авиационных и аэрокосмических аппаратах.

Кроме того, желательно было бы разработать альтернативы для композиций наполнителей в областях применения шин, в частности в областях применения высокоэффективных шин и гоночных шин. В настоящее время главным образом используется технический углерод. Однако в настоящее время разрабатываются и требуются высокоэффективные альтернативы. Данные шины демонстрируют улучшенные эксплуатационные характеристики протектора, улучшенную износостойкость, уменьшенное сопротивление качению, пониженное теплообразование, улучшенное сопротивление задиру. Композиции могли бы состоять из совершенно новых материалов наполнителей или композиций наполнителей, которые получают из смесей с техническим углеродом.

В дополнение к этому желательно было бы разработать композиции, в которых использовались бы композиции высокоупорядоченных и/или самоагрегированных углеродных нанотрубок. Высокоупорядоченные самоагрегированные углеродные нанотрубки, как известно, обладают исключительно необычными и замечательными свойствами (см. патент США №6790425 авторов Smalley et al., во всей своей полноте посредством ссылки включенный в настоящий документ). Композиции, полученные из композиций самоагрегированных углеродных нанотрубок, могут обладать замечательными физическими, электрическими и химическими свойствами.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к полимерным композициям, наполненным углеродными нанотрубками, которые можно использовать в широком спектре областей применения, включающих нижеследующее, но не ограничивающихся только этим: электрические кабели, рассеяние статического электричества, области применения в автомобилестроении и области применения, в которых требуется использование проводящей полимерной композиции. Углеродные нанотрубки в качестве наполнителя можно использовать либо индивидуально, либо в смесях с другими наполнителями, такими как технический углерод.

Признаком настоящего изобретения является получение новых композиций углеродных нанотрубок, которые предпочтительно придают компаундам для проводов и/или кабелей одно или несколько улучшенных свойств.

Еще одним признаком настоящего изобретения является получение композиций углеродных нанотрубок, которые при введении в компаунды для проводов и кабелей обеспечивают придание низкой вязкости.

В дополнение к этому признаком настоящего изобретения является получение композиций углеродных нанотрубок, которые при введении в компаунды для проводов и кабелей приводят к достижению приемлемых и более высоких диапазонов проводимости.

Дополнительным признаком настоящего изобретения является получение композиций углеродных нанотрубок, которые при введении в компаунды для проводов и кабелей способствуют приданию сформованному компаунду высокой гладкости.

Дополнительным признаком настоящего изобретения является получение композиций углеродных нанотрубок, которые при введении в компаунды для проводов и кабелей промотируют придание слою, содержащему композицию углеродных нанотрубок, очень хорошей отделяемости.

Кроме того, признаком настоящего изобретения является получение композиций углеродных нанотрубок, которые при введении в компаунды для проводов и кабелей обеспечивают получение комбинации всех описанных ранее свойств.

Еще одним признаком настоящего изобретения является получение композиций углеродных нанотрубок, характеризующихся относительно низкими порогами перколяции проводящего наполнителя; такие композиции найдут себе применение в качестве антистатических пластиков в электронной и автомобильной отраслях промышленности. Данные материалы будут характеризоваться относительно высокой скоростью спадания величины статического заряда, но будут использовать относительно низкие уровни загрузки проводящего наполнителя и будут обеспечивать сохранение относительно высокого уровня физических свойств матричного полимера (т.е. полимера-основы).

Еще одним признаком настоящего изобретения является получение композиций углеродных нанотрубок, которые будут находить себе применение в качестве антистатиков, предназначенных для использования в топливопроводах в транспортных средствах.

Еще одним признаком данного изобретения является получение композиций углеродных нанотрубок, которые будут находить себе применение в качестве антистатиков для полимерных материалов, которые используются при изготовлении электронных компонентов, которые характеризуются высокой чувствительностью к статическим разрядам.

Настоящее изобретение, кроме того, относится к изделию, такому как деталь автомобиля, как, например, компонент автомобильной топливной системы, или к изделию, которое подвергают электростатическому окрашиванию, содержащему одну или несколько полимерных композиций, описанных ранее. Настоящее изобретение, кроме того, относится к способу электростатического окрашивания изделия.

Признаком изобретения также является и получение композиций углеродных нанотрубок, которые будут улучшать характеристики воспламеняемости и термические свойства материалов пластиков.

Дополнительным признаком настоящего изобретения является получение композиций углеродных нанотрубок, которые будут улучшать характеристики воспламеняемости материалов пластиков и при этом одновременно использовать низкий уровень содержания наполнителя в виде углеродных нанотрубок такой, чтобы на желательные физические свойства матричного полимера наполнитель в виде углеродных нанотрубок значительного влияния не оказывал.

Дополнительным признаком настоящего изобретения является получение материалов углеродных нанотрубок, которые будут улучшать характеристики воспламеняемости материалов пластиков и которые также будет легко ввести в матричный полимер, без необходимости прибегать к использованию обработок поверхности или совмещающих добавок для диспергирования углеродных нанотрубок в полимере.

Дополнительным признаком настоящего изобретения является получение композиций углеродных нанотрубок, которые будут улучшать механические свойства матричного полимера, в том числе нижеследующее, но не ограничиваясь только этим: жесткость, ударная вязкость и прочность.

Дополнительным признаком настоящего изобретения является получение композиций углеродных нанотрубок, которые будут находить себе применение в конструкционных профилях, двутавровых балках, конструкционных элементах аккумуляторов, брони и в авиационных и аэрокосмических аппаратах.

Еще одним признаком настоящего изобретения является получение композиций углеродных нанотрубок, которые будут находить себе применение в качестве наполнителей для шин. Композиции углеродных нанотрубок будут использовать либо одни только углеродные нанотрубки, либо смеси с техническим углеродом. Шины будут демонстрировать улучшенные характеристики, такие как улучшенные эксплуатационные характеристики протектора, улучшенную износостойкость, уменьшенное сопротивление качению, пониженное теплообразование и/или улучшенное сопротивление задиру.

Еще одним признаком настоящего изобретения является получение композиций, использующих высокоупорядоченные, самоагрегированные углеродные нанотрубки.

Дополнительные признаки и преимущества настоящего изобретения отчасти будут представлены в описании изобретения, которое последует далее, а отчасти они станут очевидными после ознакомления с описанием изобретения, или их можно будет установить при практической реализации настоящего изобретения. Цели и другие преимущества настоящего изобретения будут реализованы и достигнуты при помощи элементов и комбинаций, конкретно указанных в написанном описании изобретения и прилагаемой формуле изобретения.

Настоящее изобретение относится к полимерной композиции, содержащей, по меньшей мере, один полимер и углеродные нанотрубки.

В дополнение к этому настоящее изобретение относится к способам уменьшения вязкости, улучшения проводимости, улучшения гладкости и/или улучшения отделяемости компаунда для проводов и кабелей в результате использования полимерных композиций настоящего изобретения.

Необходимо понимать, что как представленное выше общее описание изобретения, так и последующее далее подробное описание изобретения являются только примерными и описательными и предназначены для представления дополнительного разъяснения заявляемого настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

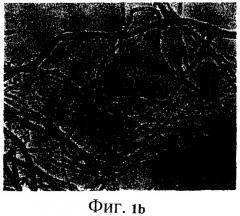

Фиг.1а и 1b представляют собой электронные микрофотографии, полученные для многостенных углеродных нанотрубок в сополимере этилена-этилакрилата (ЭЭА).

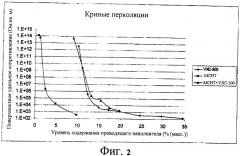

Фиг.2 представляет собой график, демонстрирующий кривые перколяции для композиций, наполненных техническим углеродом, и для композиций, наполненных углеродными нанотрубками.

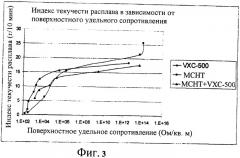

Фиг.3 представляет собой график, демонстрирующий зависимость индекса текучести расплава от поверхностного удельного сопротивления для различных композиций данного изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композициям, таким как полимерные композиции, которые содержат углеродные нанотрубки. Например, настоящее изобретение относится к полимерным композициям, содержащим, по меньшей мере, один полимер и углеродные нанотрубки. Полимерные композиции можно формовать до получения различных готовых изделий, таких как нижеследующие, но не ограничиваясь только ими: различные типы кабеля, такого как электрический кабель.

Что касается нанотрубок, то в настоящем изобретении может быть использован любой тип нанотрубок. Например, углеродные нанотрубки могут быть одностенными или многостенными (двухстенными, трехстенными или более чем трехстенными). Нанотрубки могут демонстрировать любые физические параметры, такие как любые длина, внутренний диаметр, внешний диаметр, степень чистоты и тому подобное.

Например, внешний диаметр может находиться в диапазоне от 0,1 до 100 нанометров и более. Длина нанотрубок может составлять 500 микронов и менее. Другие длины могут находиться в диапазоне от 1 до 70 микронов и более. Количество слоев, образующих многостенные нанотрубки, может иметь любую величину, такую как в диапазоне от 2 до 20 слоев и более.

Степенью чистоты углеродных нанотрубок может являться любая степень чистоты, такая как равная 20% и более, 50% и более, 75% и более, 90% и более, или находящаяся в диапазоне от 95 до 99% и более, в расчете на % (мас.). Опять-таки, в настоящем изобретении может быть использована любая степень чистоты.

Углеродные нанотрубки могут содержать, по меньшей мере, 90% (моль.) С или, по меньшей мере, 99% (моль.) С. На концах нанотрубки могут содержать металлическую наночастицу (обычно Fe). Нанотрубки могут характеризоваться аспектным соотношением между длиной и шириной, равным, по меньшей мере, 3; или, по меньшей мере, 10. Нанотрубки могут иметь длину, равную, по меньшей мере, 1 мкм, такую как находящаяся в диапазоне от 5 до 200 мкм; и могут иметь ширину в диапазоне от 3 до 100 нм. В некоторых вариантах реализации согласно измерениям по методу СЭМ, по меньшей мере, 50% нанотрубок имеют длину в диапазоне от 10 до 100 мкм. В совокупном количестве углерода согласно измерениям по методу спектроскопии комбинационного рассеяния, по меньшей мере, 50% или, по меньшей мере, 80% или, по меньшей мере, 90% углерода имеют форму нанотрубок в отличие от аморфной или простой графитовой формы.

В зависимости от предполагаемого варианта использования распределение нанотрубок можно разработать обеспечивающим получение желательных характеристик, например, удельной площади поверхности и теплопередачи. Нанотрубки характеризуются величиной среднего разделения (от центральной оси до центральной оси согласно измерениям по методу СЭМ) в диапазоне от 1 до 500 нм, более предпочтительно от 2 до 200 нм. Нанотрубки могут быть высокоориентированными. В некоторых вариантах реализации нанотрубки могут быть расположены в композиции в пучках, в особенности в случае наличия высокой степени ориентации нанотрубок в каждом пучке. Удельная площадь поверхности у изделия согласно измерениям по методу БЭТ/адсорбции N2 может быть равна, по меньшей мере, 10 м2/г нанотрубок, в некоторых вариантах реализации она находится в диапазоне от 100 до 200 м2/г нанотрубок; и/или равна, по меньшей мере, 10 м2/г нанотрубок. Размер и свободное пространство у углеродных нанотрубок можно регулировать, регулируя состав композиции темплатного поверхностно-активного вещества; например, нанотрубки большего диаметра можно получить в результате использования более крупных молекул поверхностно-активных веществ.

Углеродные нанотрубки можно синтезировать по любому способу, такому как способ дугового разряда, способ лазерного напыления, способ термического химического осаждения из паровой фазы (ХОПФ), способ каталитического синтеза или способ плазменного синтеза. Данные способы можно реализовать при высокой температуре в диапазоне от нескольких сотен до нескольких тысяч градусов Цельсия или в вакууме для ослабления высокотемпературных условий.

В одном варианте реализации нанотрубки содержат 10 мас.% и менее или менее, чем приблизительно 5 мас.% металла. В еще одном варианте реализации данного изобретения материал одностенных углеродных нанотрубок содержит менее чем приблизительно 1 мас.% металла. А в еще одном варианте реализации данного изобретения материал одностенных углеродных нанотрубок содержит менее чем приблизительно 0,1 мас.% металла. В дополнение к этому в одном варианте реализации настоящего изобретения материал одностенных углеродных нанотрубок содержит менее чем приблизительно 50 мас.% аморфного углерода. В еще одном варианте реализации изобретения материал одностенных углеродных нанотрубок данного изобретения содержит менее чем приблизительно 10 мас.% аморфного углерода, а в еще одном варианте реализации данного изобретения материал одностенных углеродных нанотрубок содержит менее чем приблизительно 1,0 мас.% аморфного углерода.

Типы углеродных нанотрубок, которые можно использовать в настоящем изобретении, включают те, что описываются в патентах США №№6824689; 6752977; 6759025; 6752977; 6712864; 6517800; 6401526; и 6331209 и в опубликованных патентных заявках США №№2002/0122765; 2005/0002851; 2004/0168904; 2004/0070009; и 2004/0038251. В данных публикациях описывают углеродные нанотрубки и способы их получения. Каждый из данных патентов и каждая из опубликованных патентных заявок во всей своей полноте посредством ссылки включаются в настоящий документ, то же самое касается и любых патента или публикации, упомянутых ранее или в любом месте данной патентной заявки.

В общем случае углеродные нанотрубки можно считать трубками или стержнями, и они могут иметь любую форму, определяющую трубку, будь это форма цилиндра или форма многогранника. Коммерчески доступными являются углеродные нанотрубки, такие как от компании Hyperion Catalysis International, Inc. из Кембриджа, Массачусетс.

Кроме того, нанотрубки можно функционализовать в результате проведения любой обработки, такой как с использованием диена или других известных функционализующих реагентов. Кроме того, углеродные нанотрубки необязательно можно подвергнуть обработке таким образом, чтобы они имели одну или несколько присоединенных органических групп, таких как присоединенные алкильные, или ароматические, или полимерные группы, или их комбинации. Примеры характерных органических групп и способов присоединения описываются в патентах США №№5554739; 5559169; 5571311; 5575845; 5630868; 5672198; 5698016; 5837045; 5922118; 5968243; 6042643; 5900029; 5955232; 5895522; 5885335; 5851280; 5803959; 5713988; 5707432; и 6110994 и в международных патентных публикациях №№ WO 97/47691; WO 99/23174; WO 99/31175; WO 99/51690; WO 99/63007; и WO 00/22051; в числе которых все документы во всей своей полноте посредством ссылки включаются в настоящий документ. Также можно использовать и группы, и способы присоединения, описанные в международных опубликованных заявках №№ WO 99/23174 и WO 99/63007, и они во всей своей полноте посредством ссылки включаются в настоящий документ.

Что касается количества нанотрубок, присутствующих в композициях настоящего изобретения, то в общем случае может быть использовано любое их количество до тех пор, пока совокупная композиция сможет оставаться подходящей для использования с предполагаемой для нее целью. Исключительно в качестве примера можно сказать, что количество углеродных нанотрубок, которые могут присутствовать в композиции, может находиться в диапазоне от приблизительно 0,1 мас.% до приблизительно 60 мас.% и более при расчете на массу совокупной композиции. Более предпочтительные количества, которые могут присутствовать в композиции, находятся в диапазоне от приблизительно 0,25 мас.% до приблизительно 25 мас.%. Другие массовые процентные содержания, которые можно использовать, включают величины в диапазоне от 2 до 20 мас.% при расчете на массу композиции. Несмотря на возможность использования в полимерных композициях настоящего изобретения любого количества углеродных нанотрубок, эффективного для соответствия предполагаемому конечному варианту использования, в общем случае на каждые 100 массовых частей полимера могут быть использованы количества углеродных нанотрубок в диапазоне от приблизительно 0,1 до приблизительно 300 массовых частей. Однако на 100 массовых частей полимера предпочтительно использовать количества, варьирующиеся в диапазоне от приблизительно 0,5 до приблизительно 100 массовых частей углеродных нанотрубок, а в особенности предпочтительным является использование на 100 массовых частей полимера от приблизительно 0,5 до приблизительно 80 массовых частей углеродных нанотрубок. Предпочтительно углеродные нанотрубки однородно распределяют по всему объему композиции, хотя концентрация углеродных нанотрубок в различных местах в композиции, необязательно, может и варьироваться.

Преимущество нанотрубок, используемых в настоящем изобретении, заключается в том, что полимерным композициям, в которые их вводят, нанотрубки предпочтительно придают низкую вязкость.

Еще одно преимущество нанотрубок настоящего изобретения заключается в том, что полимерным композициям, в которые их вводят, нанотрубки придают низкое значение ВПК (влагопоглощение компаунда).

Дополнительное преимущество углеродных нанотрубок настоящего изобретения заключается в том, что нанотрубки можно вводить в полимерные композиции при высоких или низких уровнях загрузки.

В качестве опции совместно с углеродными нанотрубками могут присутствовать и наполнители, такие как марки технического углерода или другие наполнители углеродного типа, такие как углеродные волокна, и тому подобное. В общем случае в настоящем изобретении совместно с углеродными нанотрубками можно использовать любой тип технического углерода. Предпочтительно техническим углеродом может являться печная сажа, и она может относиться к любому типу, обычно используемому в полимерных композициях, в особенности в компаундах для кабелей. Технический углерод может характеризоваться любым ассортиментом физических свойств и размеров частиц.

Например, технический углерод может демонстрировать наличие одной или нескольких следующих далее характеристик:

ДБФРМ (величина адсорбции дибутила на раздробленном материале технического углерода): от 30 до 700 куб. см на 100 г технического углерода.

Иодное число: от 15 до 1500 мг/г.

Размер первичных частиц: от 7 до 200 нм.

Удельная площадь поверхности по методу БЭТ: от 12 до 1800 м2/г.

ДБФ: от 30 до 1000 куб. см на 100 г технического углерода.

Количеством технического углерода, которое в качестве опции можно использовать в композициях в настоящей заявке в комбинации с углеродными нанотрубками, может быть любое количество, такое как в диапазоне от 0 до приблизительно 60 мас.% и более при расчете на совокупную массу композиции. Более предпочтительные диапазоны массовых содержаний включают диапазоны от приблизительно 0,1 до приблизительно 40 мас.%, от приблизительно 2 мас.% до приблизительно 20 мас.% и от приблизительно 3 мас.% до приблизительно 15 мас.%, при расчете на совокупную массу композиции. В композицию, такую как полимерная композиция, технический углерод можно вводить при использовании обычных методик, и технический углерод предпочтительно однородно распределяют по всему объему композиции.

Как и углеродные нанотрубки, технический углерод можно подвергнуть обработке с использованием широкого ассортимента функционализующих реагентов и/или можно подвергнуть окислению. Марки технического углерода, используемые в настоящем изобретении, можно подвергнуть обработке таким образом, чтобы они имели бы описанные ранее присоединенные органические группы.

Углеродные нанотрубки и/или технический углерод настоящего изобретения можно подвергнуть дополнительной обработке при помощи широкого ассортимента обрабатывающих добавок, таких как связующие и/или поверхностно-активные вещества. При обработке марок технического углерода настоящего изобретения можно использовать обрабатывающие добавки, описанные в патентах США №№5725650; 5200164; 5872177; 5871706; и 5747559, в числе которых все документы во всей своей полноте посредством ссылки включаются в настоящий документ. Могут быть использованы и другие предпочтительные обрабатывающие добавки, в том числе поверхностно-активные вещества и/или связующие, и они включают нижеследующее, но не ограничиваются только этим: полиэтиленгликоль; алкиленоксиды, такие как пропиленоксиды и/или этиленоксиды, лигносульфонат натрия; ацетаты, такие как этил-винилацетаты; сорбитанмоноолеат и этиленоксид; связующие на основе этилена/стирола/бутилакрилатов/метилметакрилата; сополимеры бутадиена и акрилонитрила; и тому подобное. Такие связующие коммерчески доступны у таких производителей, как компании Union Carbide, ICI, Union Pacific, Wacker/Air Products, Interpolymer Corporation и B. F. Goodrich. Данные связующие предпочтительно продают под торговыми наименованиями: Vinnapas LL462, Vinnapas LL870, Vinnapas EAF650, Tween 80, Syntran 1930, Hycar 1561, Hycar 1562, Hycar 1571, Hycar 1572, PEG 1000, PEG 3350, PEG 8000, PEG 20000, PEG 35000, Synperonic PE/F38, Synperonic PE/F108, Synperonic PE/F127 и Lignosite-458.

В общем случае количество обрабатывающей добавки, используемой в настоящем изобретении, может соответствовать количествам, упомянутым в описанных ранее патентах, например количеству в диапазоне от приблизительно 0,1% до приблизительно 50% при расчете на массу обработанного наполнителя, хотя в зависимости от типа желательных свойств и конкретной используемой обрабатывающей добавки (добавок) могут быть использованы и другие количества.

Кроме того, для целей настоящего изобретения необязательно может быть использован агрегированный материал, содержащий углеродную фазу и фазу кремнийсодержащих соединений. Описание данного агрегированного материала, а также способов получения данного агрегированного материала, приводится в публикациях согласно РСТ (договору о патентной кооперации) WO 96/37547 и WO 98/47971, а также в патентах США №№5830930; 5869550; 5877238; 5919841; 5948835; и 5977213. Все данные патенты и публикации во всей своей полноте посредством ссылки включаются в настоящий документ.

Необязательно может быть использован агрегированный материал, содержащий углеродную фазу и фазу металлсодержащих частиц, где фазу металлсодержащих частиц может образовывать целый ряд различных металлов, таких как магний, кальций, титан, ванадий, кобальт, никель, цирконий, олово, сурьма, хром, неодим, свинец, теллур, барий, цезий, железо, молибден, алюминий, цинк и их смеси. Агрегированный материал, содержащий углеродную фазу и фазу металлсодержащих частиц, описывается в патенте США №6017980, также во всей своей полноте посредством ссылки включенном в настоящий документ.

Кроме того, для целей настоящего изобретения необязательно можно использовать технический углерод с нанесенным покрытием из диоксида кремния, как, например, тот, что описывается в патенте США №5916934 и публикации согласно РСТ WO 96/37547, опубликованной 28 ноября 1996 г., также во всей своей полноте посредством ссылки включенных в настоящий документ.

Что касается упомянутого полимера, то в полимерных композициях настоящего изобретения присутствует, по меньшей мере, один полимер. Могут быть использованы и смеси, такие как смеси из двух и более полимеров. Полимером могут являться гомополимер, сополимер или его можно получить в результате проведения полимеризации любого количества мономеров. Полимер может являться термопластичным или термоотверждающимся.

В число полимеров, подходящих для использования в настоящем изобретении, попадают натуральный каучук, синтетический каучук и их производные, такие как хлорированный каучук; сополимеры, образованные из стирола в количестве в диапазоне от приблизительно 10 до приблизительно 70 мас.% и из бутадиена в количестве в диапазоне от приблизительно 90 до приблизительно 30 мас.%, такие как сополимер, образованный из 19 частей стирола и 81 части бутадиена, сополимер, образованный из 30 частей стирола и 70 частей бутадиена, сополимер, образованный из 43 частей стирола и 57 частей бутадиена, и сополимер, образованный из 50 частей стирола и 50 частей бутадиена; полимеры и сополимеры сопряженных диенов, такие как полибутадиен, полиизопрен, полихлоропрен и тому подобное, и сополимеры, образованные из таких сопряженных диенов и сополимеризуемого с ними мономера, имеющего этиленовую группу, такого как стирол, метилстирол, хлорстирол, акрилонитрил, 2-винилпиридин, 5-метил-2-винилпиридин, 5-этил-2-винилпиридин, 2-метил-5-винилпиридин, алкилзамещенные акрилаты, винилкетон, метилизопропенилкетон, метилвиниловый эфир, альфа-метиленкарбоновые кислоты и их сложные эфиры и амиды, такие как амид акриловой кислоты и диалкилакриловой кислоты; подходящими для использования в настоящем документе также являются и сополимеры этилена и других высших альфа-олефинов, таких как пропилен, бутен-1 и пентен-1; в особенности предпочтительными являются сополимеры этилена-пропилена, где уровень содержания этилена находится в диапазоне от 20 до 90 мас.%, а также и полимеры этилена-пропилена, которые дополнительно содержат третий мономер, такой как дициклопентадиен, 1,4-гексадиен и метиленнорборнен.

Кроме того, предпочтительными полимерными композициями являются полиолефины, такие как полипропилен и полиэтилен. Подходящие для использования полимеры также включают:

а) пропиленовые гомополимеры, этиленовые гомополимеры и этиленовые сополимеры, и привитые полимеры, где сомономеры выбирают из бутена, гексена, пропена, октена, винилацетата, акриловой кислоты, метакриловой кислоты, С1-8 алкиловых сложных эфиров акриловой кислоты, С1-8 алкиловых сложных эфиров метакриловой кислоты, малеинового ангидрида, сложного полуэфира малеинового ангидрида и монооксида углерода;

b) эластомеры, выбираемые из натурального каучука, полибутадиена, полиизопрена, статистического или блочного бутадиен-стирольного каучука (БСК), полихлоропрена, сополимеров и тройных сополимеров акрилонитрила-бутадиена, этилена-пропилена, сополимера, полученного из этилена, пропилена и диенового мономера (EPDM);

с) гомополимеры и сополимеры стирола, в том числе стирол-бутадиен-стирольный линейный и радиальный полимер, сополим