Способ изготовления щеточного уплотнения

Иллюстрации

Показать всеИзобретение относится к уплотнительной технике. Способ изготовления щеточного уплотнения кольцевой щели в виде кольцевого корпуса или корпуса в виде набора кольцевых сегментов и монолитной вставки или набора монолитных вставок, представляющих собой основание с множеством расположенных на них уплотнительных элементов, заключается в формировании методом импульсной электрохимической обработки на обрабатываемой поверхности каждой металлической заготовки вставки множества уплотнительных элементов при помощи электрода-инструмента, представляющего собой перфорированную пластину, с последующим изгибом и закреплением каждой монолитной вставки в изогнутом положении в кольцевом корпусе или кольцевых сегментах, которые в последующем соединяют друг с другом. Изобретение устраняет переток газа через кольцевую щель между вращающимися и неподвижными деталями компрессоров и турбин. 3 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к технологии изготовления кольцевых щеточных уплотнительных изделий, предназначенных для устранения перетока газа через кольцевую щель между вращающимися и неподвижными деталями компрессоров и турбин, преимущественно для газотурбинных двигателей и паровых турбин.

Известен способ изготовления щеточного уплотнения, при котором формируют слои плотно прилегающих металлических проволок в паковку с позиционированием слоев при помощи прокладок, усилием сжатия фиксируют паковку с помощью боковых пластин уплотнения, обрезают рабочий и противолежащий торцы паковки и по последнему сваривают паковку с прокладками и пластинами [Патент РФ 2076256, F16J 15/00, опубл. 27.03.1997].

Недостатком такого способа изготовления щеточного уплотнения является сложность организации и автоматизации его производства в условиях серийного производства. Кроме того, после обрезки рабочих торцов паковки образуется не цилиндрическая поверхность щетки, что приводит к необходимости ее доработки путем шлифования или электроэрозионной обработки [Зрелов В.В., Крашенников К.П. Технология щеточных уплотнений // Совершенствование технологии изготовления деталей в авиастроении. Самара, 1996. С.65-74]. Использование сварки паковки приводит к возникновению термически разупрочненных слоев, что может послужить причиной разрушения щетинок в местах сварки и их последующего выпадения из паковки в процессе эксплуатации (особенно при тяжелых условиях эксплуатации - высоких температурах и больших окружных скоростях).

Известен способ изготовления щеточного уплотнения, включающий изготовление основы щетки, установку на ней проволочек щетки и закрепление их между боковыми пластинами корпуса, в котором отрезают заготовку щетки, основу с проволочками огибают зигзагообразно, оставляя свободными от проволочек места перегибов основы. Полученную плоскую щетку сворачивают в кольцо, после чего перегибы основы с одной стороны смещают в окружном направлении относительно перегибов основы с другой стороны и осуществляют зажим щетки по местам перегибов между боковыми пластинами корпуса [А.с. СССР №1462916, F16J 15/16, опубл. 1989].

Недостатком этого способа, как и предыдущего, является сложность его реализации в условиях высокопроизводительного автоматизированного производства.

Известен способ изготовления щеточного уплотнения, включающий нанесение фиксирующего состава на проволоку в процессе намотки по всей толщине уплотняющего пакета, сварку уплотнения и его сушку с последующим механическим удалением герметизирующего и фиксирующего состава на наружном открытом кольцевом участке уплотнения [А.с. СССР №1484033, F16J 15/16, опубл. 2005].

Недостатком этого способа является высокая сложность его реализации и автоматизации. Также к недостаткам относятся необходимость дополнительной доработки открытого (рабочего) кольцевого участка щетки и пониженная надежность уплотнения вследствие использования операции сварки.

Ни один из известных способов не позволяет изготавливать щеточное уплотнение с различными в поперечном и продольном сечении формами щетинок (далее по тексту именуемых уплотнительными элементами), что необходимо для обеспечения особых уплотнительных и механических свойств (гибкости, прочности и пр.). Также ни один из известных способов не обеспечивает высокой четкости расположения уплотнительных элементов в массиве и стабильности зазоров между ними.

Указанные недостатки могут быть устранены при использовании технологии импульсной электрохимической обработки, которая позволяет формировать выступы различной формы на плоской поверхности металлической заготовки [Зайцев А.Н., Агафонов И.Л., Амирханова Н.А. и др. Прецизионная электрохимическая обработка импульсным током / Уфа: Гилем, 2003. - 196 с., с.159]. Однако применение данного метода для изготовления щеточных уплотнений не известно.

Задача изобретения - изготовление щеточных уплотнений с различной продольной и поперечной формой уплотнительных элементов и их четким взаимным расположением; повышение автоматизируемости технологии изготовления уплотнения; повышение надежности уплотнения.

Поставленная задача решается способом изготовления щеточного уплотнения кольцевой щели в виде кольцевого корпуса или корпуса в виде набора кольцевых сегментов и монолитной вставки или набора монолитных вставок, представляющих собой основание с множеством расположенных на них уплотнительных элементов, заключающийся в формировании методом импульсной электрохимической обработки на обрабатываемой поверхности каждой металлической заготовки вставки множества уплотнительных элементов при помощи электрода-инструмента, представляющего собой перфорированную пластину, с последующим изгибом и закреплением каждой монолитной вставки в изогнутом положении в кольцевом корпусе или кольцевых сегментах, которые в последующем соединяют друг с другом.

Кроме того, на обрабатываемую поверхность заготовки вставки перед электрохимической обработкой наносят износостойкое покрытие толщиной на 10…20 мкм больше, чем требуется получить на рабочих торцах уплотнительных элементов.

Кроме того, перед электрохимической обработкой проводят закалку и, по крайней мере, одно старение заготовки вставки.

Кроме того, после электрохимической обработки вставку заливают герметизирующим составом на часть высоты уплотнительных элементов.

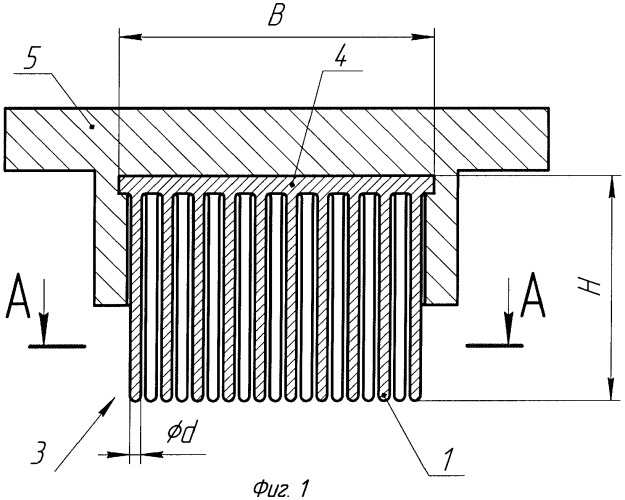

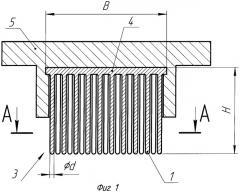

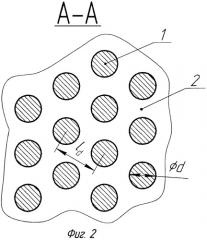

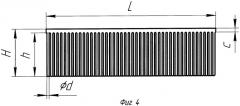

Сущность изобретения поясняется приведенными чертежами и фотографиями. На фиг.1 показан эскиз конструкции щеточного уплотнения для изготовления по предлагаемому способу, на фиг.2 - разрез А-А на фиг.1. На фиг.3 показана технологическая схема формирования уплотнительных элементов круглого сечения на обрабатываемой поверхности металлической заготовки вставки методом импульсной электрохимической обработки (ЭХО). На фиг.4 схематично показана вставка после импульсной ЭХО, на фиг.5 схематично показана вставка после изгиба с радиусом R. На фиг.6 - технологическая схема импульсной ЭХО наклонных уплотнительных элементов круглого сечения. На фиг.7 показан натурный образец вставки щеточного уплотнения с уплотнительными элементами круглого сечения, полученный методом импульсной ЭХО; на фиг.8 - натурный образец вставки в сборе с кольцевым сегментом, полученный предложенным способом.

Предлагаемый способ может найти применение при изготовлении щеточного уплотнения, предназначенного для устранения перетока газа (пара, масла) через кольцевую щель, разделяющую полости высокого и низкого давления, и содержащего множество уплотнительных элементов 1 (фиг.1), между которыми имеются зазоры 2 (фиг.2). Само уплотнение выполнено в виде набора вставок 3, каждая из которых представляет собой тонкое гибкое основание 4, выполненное за одно целое со множеством уплотнительных элементов 1. Вставки 3 надежно закреплены в изогнутом положении в корпусе 5, выполненном в виде кольца или набора кольцевых сегментов. Щеточное уплотнение может иметь уплотнительные элементы, расположенные радиально или под углом к радиусу кольцевой щели в радиальной или в осевой плоскости.

Технологическая схема электрохимического формирования множества уплотнительных элементов, расположенных на тонком основании, состоит в следующем.

Токопроводящая густо перфорированная пластина 6 (фиг.3) соединена с отрицательным полюсом источника питания 7 и является электродом-инструментом (ЭИ). Она совершает совместно с корпусом 8 электрододержателя движение подачи VЭИ в направлении обрабатываемой поверхности заготовки вставки 9 и возвратно-поступательное вибрационное движение с частотой fЭИ. Заготовка вставки 9 соединена с положительным полюсом источника питания 7 и является анодом. В процессе обработки через отверстие 10 в корпусе 8 электрододержателя под давлением РЭЛ подается электролит. Поток электролита частично стабилизируется в верхней полости 11 корпуса 8 и, проходя через выравнивающую сетку 12, попадает в нижнюю полость 13 и далее в межэлектродный промежуток между густо перфорированной пластиной 6 и заготовкой вставки 9. Внутренняя часть корпуса 8 электродержателя заизолирована (например, покрыта токонепроводящим составом).

Форма отверстий в электроде-инструменте определяется исходя из требуемой формы уплотнительных элементов, а размеры - с поправкой на боковой межэлектродный зазор sб (фиг.3).

Импульсную электрохимическую обработку ведут до достижения толщины основания вставки, равной 0,3…5 мм в зависимости от радиуса уплотняемой кольцевой щели. Например, из нашей практики известно, что для получения кольцевого щеточного уплотнения радиуса R=200 мм толщина основания вставки должна составлять с=0,5…1 мм (фиг.4).

После проведения импульсной ЭХО вставку изгибают таким образом, чтобы касательная к рабочим торцам уплотнительных элементов цилиндрическая поверхность имела радиус, равный радиусу уплотняемой кольцевой щели (фиг.5), и надежно закрепляют (вставляют с натягом, запрессовывают, зажимают крепежными деталями, припаивают и т.п.) в кольцевом корпусе или кольцевом сегменте. Если корпусом является набор кольцевых сегментов, то далее производят соединение кольцевых сегментов со вставками друг с другом.

При электрохимическом формировании уплотнительных элементов, расположенных под острым углом φ к поверхности заготовки вставки (фиг.6), форма каждого уплотнительного элемента в сечении, перпендикулярном его оси, искажена (сжата) в направлении его наклона по сравнению с формой отверстия в электроде-инструменте пропорционально значению синуса этого угла. Поэтому для получения уплотнительных элементов требуемой формы и размеров используют электрод-инструмент с отверстиями, форма которых вытянута в направлении наклона уплотнительных элементов пропорционально значению косеканса угла наклона с учетом величины бокового межэлектродного зазора. Например, для получения круглых в поперечном сечении уплотнительных элементов диаметра d отверстия в густо перфорированной пластине должны быть в форме эллипса с полуосями a=(0,5d+sб) и b=(0,5d+sб)/sinφ=(0,5d+sб)×cscφ.

Трение уплотнительных элементов о поверхность роторной детали (вала, лопатки) в процессе эксплуатации приводит к их быстрому износу. Поэтому для увеличения ресурса щеточного уплотнения рабочие торцы уплотнительных элементов должны иметь износостойкое покрытие. Его наносят на обрабатываемую поверхность заготовки вставки до начала собственно процесса импульсной ЭХО. Так как в начале процесса импульсной ЭХО (при врезании электрода-инструмента в заготовку) происходит растворение по всей обрабатываемой поверхности заготовки вставки, то это приводит к тому, что небольшой слой металла (толщиной примерно 10…20 мкм) снимается с обрабатываемой поверхности заготовки вставки напротив отверстий в электроде-инструменте, в результате чего на рабочих торцах уплотнительных элементов износостойкое покрытие имеет меньшую толщину, чем на поверхности заготовки вставки до импульсной ЭХО. В связи с этим толщина износостойкого покрытия, наносимого на обрабатываемую поверхность заготовки вставки, должна быть на 10…20 мкм больше, чем требуется получить на рабочих торцах уплотнительных элементов.

Для повышения прочности и улучшения упругих (демпфирующих) свойств уплотнительных элементов заготовка вставки перед электрохимической обработкой подвергается закалке и старению (или даже двойному старению).

Для исключения выпадения уплотнительных элементов вследствие их отрыва от основания вставки в процессе эксплуатации и улучшения уплотняющих свойств вставку заливают герметизирующим составом на часть высоты уплотнительных элементов.

Следует отметить, что в сравнении с известными традиционными технологиями изготовления щеточных уплотнений (намотка, навивка или укладка с последующей сваркой, пайкой или завальцовкой уплотнительных элементов - проволок) предложенная технология отличается повышенной степенью автоматизации и экономичностью. Кроме того, управление параметрами режима (напряжением, скоростью подачи ЭИ, длительностью импульсов тока, скоростью потока электролита и др.) при импульсной ЭХО дает возможность получения различных форм продольного профиля уплотнительных элементов, например, из соображений придания особых изгибных и уплотняющих свойств.

Кроме того, технология импульсной ЭХО выгодно отличается от существующих незначительным термическим и механическим воздействием на заготовку, отсутствием износа инструмента и возможностью эффективного применения при обработке новых видов сталей и сплавов, трудно обрабатываемых традиционными механическими методами.

Отсутствие операции сварки и выполнение уплотнительных элементов за одно целое с основанием позволяют повысить надежность уплотнения, так как исключается возможность возникновения термически измененных (дефектных) слоев.

Пример конкретной реализации

Был изготовлен натурный образец вставки щеточного уплотнения в сборе с кольцевым сегментом по предложенному способу.

Для обработки была использована заготовка вставки из стали 20Х13 (термообработанная до твердости HRC 40…50) в форме прямоугольного параллелепипеда размером (В×L×Н) 8,5 мм × 80 мм × 7 мм. Процесс электрохимической обработки осуществляли на грани размером 8,5 мм × 80 мм на глубину 6,2 мм. В результате получили тонкое основание толщиной c=0,8 мм со множеством расположенных на нем уплотнительных элементов высотой h=6,2 мм.

Электрод-инструмент представлял собой тонкую (0,3 мм) перфорированную пластину с круглыми отверстиями диаметром D=0,45 мм, расположенными на расстоянии LD=0,65 мм друг от друга.

Параметры режима импульсной ЭХО:

- напряжение в импульсах U=9 В;

- длительность импульсов fu=1,2…1,4 мс;

- частота подачи импульсов fu=50 Гц;

- частота вибраций ЭИ fЭИ=50 Гц;

- давление электролита PЭЛ=150 кПа.

Выходные параметры:

- линейная скорость формирования (вырезки) уплотнительных элементов VЭИ=32…40 мкм/мин;

- время процесса ЭХО fпр=175 мин;

- диаметр уплотнительных элементов d=0,31…0,32 мм;

- расстояние между осями уплотнительных элементов ld=LD=0,65 мм.

Монолитная вставка щеточного уплотнения после импульсной ЭХО показана на фиг.7.

Полученную вставку сгибали радиусом R=200 мм и вставляли в корпус уплотнения в виде кольцевого сегмента. Внешний вид натурного образца вставки щеточного уплотнения в сборе с кольцевым сегментом, полученного предложенным способом, показан на фиг.8.

Таким образом, предложенное изобретение позволяет изготавливать кольцевые щеточные уплотнения с требуемой формой уплотнительных элементов и их четким взаимным расположением.

1. Способ изготовления щеточного уплотнения кольцевой щели в виде кольцевого корпуса, или корпуса в виде набора кольцевых сегментов и монолитной вставки, или набора монолитных вставок, представляющих собой основание с множеством расположенных на них уплотнительных элементов, заключающийся в формировании методом импульсной электрохимической обработки на обрабатываемой поверхности каждой металлической заготовки вставки множества уплотнительных элементов при помощи электрода-инструмента, представляющего собой перфорированную пластину, с последующим изгибом и закреплением каждой монолитной вставки в изогнутом положении в кольцевом корпусе или кольцевых сегментах, которые в последующем соединяют друг с другом.

2. Способ по п.1, отличающийся тем, что на обрабатываемую поверхность заготовки вставки перед электрохимической обработкой наносят износостойкое покрытие толщиной на 10÷20 мкм больше чем требуется получить на рабочих торцах уплотнительных элементов.

3. Способ по п.1, отличающийся тем, что перед электрохимической обработкой проводят закалку и, по крайней мере, одно старение заготовки вставки.

4. Способ по п.1, отличающийся тем, что после электрохимической обработки вставку заливают герметизирующим составом на часть высоты уплотнительных элементов.