Терморегулятор

Иллюстрации

Показать всеИзобретение относится к области арматуростроения и предназначено для регулирования расхода текучих сред в устройствах отопительной системы теплоснабжения помещений. Терморегулятор содержит корпус с шарообразной средней частью, входным и выходным патрубками. На противоположном конце от входного патрубка в корпусе выполнен резьбовой патрубок. В него завинчен терморегулирующий клапан. Упомянутые патрубки сообщены с внутренней полостью шарообразной средней части. Внутренняя поверхность входного патрубка выполнена с цилиндрическим участком большого диаметра и цилиндрическим участком меньшего диаметра. Указанные участки расположены последовательно от центра шарообразной средней части корпуса к концу входного патрубка. Между шарообразной средней частью и цилиндрическим участком большого диаметра входного патрубка выполнена большая коническая поверхность, сужающаяся в сторону конца входного патрубка. Между цилиндрическим участком большого диаметра входного патрубка и цилиндрическим участком меньшего диаметра входного патрубка выполнена меньшая коническая поверхность, сужающаяся в сторону конца входного патрубка. Шарообразная средняя часть корпуса, входной патрубок и резьбовой патрубок образуют собой одну цельную штампованную деталь, выполненную из свариваемого материала. Выходной патрубок врезан в шарообразную среднюю часть корпуса и прикреплен к этой части корпуса сваркой. Терморегулирующий клапан имеет рабочие конические поверхности. Они последовательно расположены от одного конца клапана в сторону его средней части. Конические поверхности клапана расположены с возможностью взаимодействия с соответствующими коническими поверхностями корпуса. Изобретение направлено на повышение надежности работы корпуса. 1 з.п. ф-лы, 3 ил.

Реферат

Данное техническое решение относится к средствам регулирования расхода текучих сред, в частности к терморегуляторам, имеющим терморегулирующие клапаны, установленные в корпусах, соединенных с трубами системы отопления помещений, причем клапаны предназначены для регулировки расхода теплоносителя, а их корпуса включают, по крайней мере, один входной и один выходной патрубки для введения в корпус и выведения из него текучей среды, а также патрубок для крепления в корпусе регулирующего клапана.

Известны терморегуляторы, каждый из которых содержит корпус и установленный в нем терморегулирующий клапан (RU 2132989, 10.07.1999; DE 3600130 А1, 1987; DE 1198633 A, 1965; SU 1020677 A, 1983).

Известен корпус терморегулятора системы отопления, содержащий среднюю часть, цилиндрический резьбовой патрубок под терморегулирующий клапан, входной и выходной патрубки, при этом средняя часть и патрубки выполнены из не свариваемого сплава металла (RU 2072465, 27.01.1997), в результате чего для соединения такого корпуса с трубами системы отопления необходимо применение соединительных штуцеров, что снижает надежность работы системы.

Известен отопительный конвектор с терморегулятором, включающим корпус, имеющий среднюю часть, входной и выходной патрубки и резьбовой патрубок для крепления в нем терморегулирующего клапана, при этом корпус выполнен литым из сплава, входной и выходной патрубки на наружной поверхности имеют резьбу (RU 2272224 С2, 20.10.2005).

Известен отопительный конвектор, в котором имеется корпус терморегулятора с входным и выходным патрубками и резьбовым патрубком, в котором расположен терморегулирующий клапан (RU 16306, 20.12.2000).

Известен нагревательный прибор, в котором имеется стальной корпус терморегулятора, включающий входной и выходной патрубки и резьбовой патрубок под терморегулирующий клапан (DE 19507089 A1, 05.09.1996).

Известен терморегулятор, содержащий корпус с входным и выходным резьбовыми патрубками и патрубком, в котором расположен терморегулирующий клапан (WO 94/27095, 24.11.1994).

Известен корпус терморегулятора, содержащий входные и выходные патрубки с резьбой на внешней поверхности и патрубком под терморегулирующий клапан (GB 2349685 A, 08.11.2000).

Известны терморегуляторы различной конструкции (Радиаторные терморегуляторы RTD. Техническое описание. Каталог ЗАО «Danfoss», 2000 г., с.3-34).

Известен терморегулятор, содержащий корпус с входным и выходным патрубками и резьбовой патрубок, в котором завинчен терморегулятор, при этом корпус выполнен стальным, а входной и выходной патрубки имеют разделку под сварку, посредством которой корпус соединяют с входной и выходной трубами системы отопления (WO 00/55548, 21.09.2000).

Известен терморегулятор, содержащий корпус, имеющий среднюю шарообразную часть, входной и выходной патрубки и резьбовой патрубок с резьбой на внутренней поверхности, в которую завинчен терморегулирующий клапан, при этом корпус выполнен из свариваемого материала для обеспечения его соединения сваркой с входным и выходным патрубками корпуса (DE 10135215 С1, 25.07.2002).

Техническим результатом представленного решения является повышение надежности работы терморегулятора.

Указанный результат получен терморегулятором, содержащим корпус, имеющий шарообразную среднюю часть, входной и выходной патрубки, на противоположном конце от входного патрубка выполнен резьбовой патрубок, в который завинчен терморегулирующий клапан, патрубки сообщены с внутренней полостью шарообразной средней части, во входном патрубке на его внутренней поверхности выполнены цилиндрический участок большего диаметра и цилиндрический участок меньшего диаметра, указанные участки расположены последовательно от центра шарообразной средней части корпуса к концу входного патрубка, между шарообразной средней частью и цилиндрическим участком большого диаметра входного патрубка выполнена большая коническая поверхность, сужающаяся в сторону конца входного патрубка, между цилиндрическим участком большого диаметра входного патрубка и цилиндрическим участком меньшего диаметра входного патрубка выполнена меньшая коническая поверхность, сужающаяся в сторону конца входного патрубка, шарообразная средняя часть корпуса, входной патрубок и резьбовой патрубок образуют собой одну цельную штампованную деталь, выполненную из свариваемого материала, выходной патрубок врезан в шарообразную среднюю часть корпуса и прикреплен к этой части корпуса сваркой, терморегулирующий клапан имеет рабочие конические поверхности, последовательно расположенные от одного конца клапана в сторону его средней части, конические поверхности клапана расположены с возможностью взаимодействия с большой и меньшей коническими поверхностями корпуса.

Конические поверхности корпуса образованы обработанными гладкими фасками, концентрически расположенными по отношению к резьбовому патрубку, при этом максимальный диаметр D1 меньшей конической поверхности меньше минимального диаметра D2 большей конической поверхности.

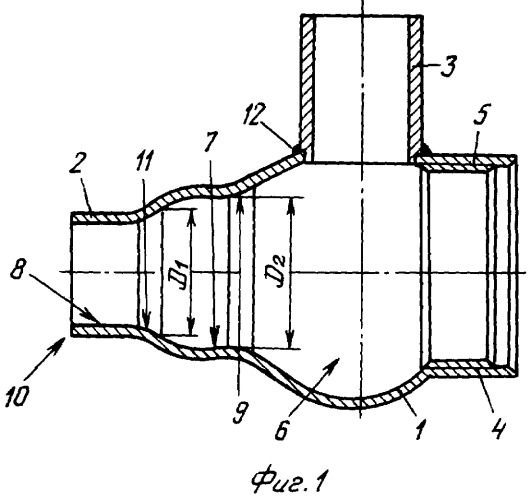

На фиг.1 показан корпус терморегулятора в разрезе,

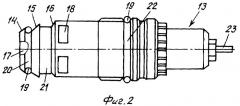

на фиг.2 - терморегулирующий клапан,

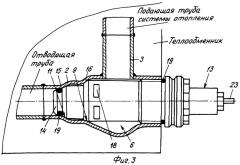

на фиг.3 - терморегулятор в сборе.

Терморегулятор состоит из двух разъемных узлов, одним из которых является корпус терморегулятора (фиг.1), а вторым узлом является установленный в корпусе терморегулирующий клапан (фиг.2).

Корпус терморегулятора содержит шарообразную среднюю часть 1 (фиг.1), входной патрубок 2 и выходной патрубок 3, при этом на противоположном конце от входного патрубка 2 выполнен резьбовой патрубок 4. На внутренней поверхности последнего нарезана резьба 5 под терморегулирующий клапан.

Патрубки 2, 3 и 4 сообщены с внутренней полостью 6 шарообразной средней части 1. Во входном патрубке 2 на его внутренней поверхности выполнены цилиндрический участок 7 большого диаметра и цилиндрический участок 8 меньшего диаметра. Эти участки расположены последовательно от центра шарообразной средней части 1 корпуса к концу входного патрубка 2. Между шарообразной средней частью 1 и цилиндрическим участком 7 большого диаметра входного патрубка выполнена большая коническая поверхность 9, сужающаяся в сторону конца 10 входного патрубка 2. Между цилиндрическим участком 7 большого диаметра входного патрубка 2 и цилиндрическим участком 8 меньшего диаметра входного патрубка 2 выполнена меньшая коническая поверхность 11, сужающаяся в сторону конца входного патрубка 2. Шарообразная средняя часть 1 корпуса, входной патрубок 2 и резьбовой патрубок 4 образуют собой одну цельную штампованную деталь, выполненную из свариваемого материала, а выходной патрубок 3 врезан в шарообразную среднюю часть 1 корпуса и прикреплен к этой части корпуса сваркой 12. Конические поверхности 9 и 12 корпуса образованы обработанными гладкими фасками, концентрически расположенными по отношению к резьбовому патрубку 4. Максимальный диаметр D1 меньшей конической поверхности 11. (фиг.1) меньше минимального диаметра D2 большей конической поверхности 9.

В корпусе терморегулятора установлен терморегулирующий клапан 13 (фиг.2, 3), который имеет рабочие конические поверхности 14, 15 и 16, последовательно расположенные от конца терморегулятора в сторону его средней части, а также осевой канал 17, сообщенный с окнами 18, а также уплотнительные кольца 19. Между коническими указанными поверхностями клапана имеются кольцевые канавки 20, 21 и 22. Уплотнительные кольца 19 расположены в канавках 20 и 22.

Клапан имеет подпружиненный шток 23, перемещаемый в осевом направлении вдоль клапана путем поворота съемной головки клапана (не показана). Шток связан с запорным элементом клапана, регулирующим проходное сечение осевого канала 17 клапана.

Работает терморегулятор следующим образом.

Сваркой соединяют входной патрубок 2 и выходной патрубок 3 с подающей и отводящей трубами системы отопления. Завинчивают терморегулирующий клапан (фиг.2) в резьбу 5 резьбового патрубка 4. В результате уплотнительные кольца 19 контактируют с соответствующими поверхностями корпуса, сжимаются и уплотняют соединения корпуса и клапана. При этом конические поверхности 14 и 15 клапана контактируют с конической поверхностью 11 корпуса через уплотнительное кольцо 19. При дальнейшем завинчивании клапана уплотнительное кольцо сжимается и обеспечивает герметизацию клапана в корпусе терморегулятора.

Поворотом головки терморегулирующего клапана 13 перемещают шток 23 и изменяют проходное сечение на выходе осевого канала 17 и при этом изменяют расход теплоносителя, поступающего из входного патрубка 2 в выходной патрубок 3 корпуса через осевой канал 17 и окна 18 клапана. При этом происходит регулировка подачи тепла в выходной патрубок 3, который сообщен с теплообменником системы отопления помещения и соответственно происходит регулировка тепла в обогреваемом помещении. При этом давление теплоносителя воспринимается корпусом терморегулятора и сварными швами, посредством которых патрубки корпуса соединены с подающей и отводящей трубами системы обогрева.

Разность диаметров D1 и D2 обеспечивает возможность обработки поверхностей 9 и 11 за один проход инструмента, наличие цилиндрических участков 7 и 8 разного диаметра обеспечивает облегчение штамповки корпуса и существенно повышает прочность корпуса, которая обеспечивает возможность уменьшения его металлоемкости, при этом шарообразная средняя часть корпуса создает необходимый поворот теплоносителя под прямым углом от входного патрубка в сторону выходного патрубка с минимальными гидравлическими потерями, а также возможность технологичности врезки резьбового патрубка 3 в корпус терморегулятора. Благодаря изготовлению корпуса терморегулятора из свариваемого материала, исключены штуцерные соединения корпуса с трубами системы отопления, что в значительной мере повышает надежность работы корпуса за счет исключения разъемных соединений, существенно упрощает конструкцию корпуса при высокой степени технологичности изготовления и повышает надежность работы терморегулятора в целом путем исключения возможных утечек теплоносителя через штуцерные соединения.

1. Терморегулятор, характеризующийся тем, что он содержит корпус, имеющий шарообразную среднюю часть, входной и выходной патрубки, на противоположном конце от входного патрубка выполнен резьбовой патрубок, в который завинчен терморегулирующий клапан, патрубки сообщены с внутренней полостью шарообразной средней части, во входном патрубке на его внутренней поверхности выполнены цилиндрический участок большего диаметра и цилиндрический участок меньшего диаметра, указанные участки расположены последовательно от центра шарообразной средней части корпуса к концу входного патрубка, между шарообразной средней частью и цилиндрическим участком большего диаметра входного патрубка выполнена большая коническая поверхность, сужающаяся в сторону конца входного патрубка, между цилиндрическим участком большего диаметра входного патрубка и цилиндрическим участком меньшего диаметра входного патрубка выполнена меньшая коническая поверхность, сужающаяся в сторону конца входного патрубка, шарообразная средняя часть корпуса, входной патрубок и резьбовой патрубок образуют собой одну цельную штампованную деталь, выполненную из свариваемого материала, выходной патрубок врезан в шарообразную среднюю часть корпуса и прикреплен к этой части корпуса сваркой, терморегулирующий клапан имеет рабочие конические поверхности, последовательно расположенные от одного конца клапана в сторону его средней части, конические поверхности клапана расположены с возможностью взаимодействия с большей и меньшей коническими поверхностями корпуса.

2. Терморегулятор по п.1, характеризующийся тем, что конические поверхности корпуса образованы обработанными гладкими фасками, концентрически расположенными по отношению к резьбовому патрубку, при этом максимальный диаметр D1 меньшей конической поверхности меньше минимального диаметра D2 большей конической поверхности.