Способ получения информативных признаков для электронных средств измерения газовых потоков и устройство для его реализации

Иллюстрации

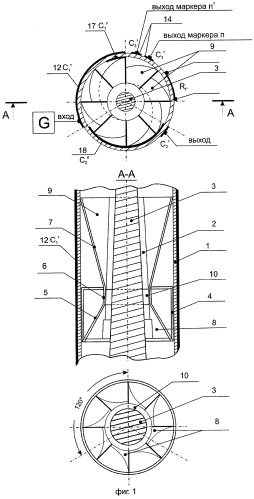

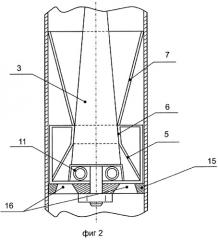

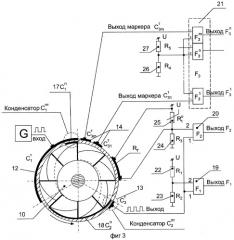

Показать всеИзобретение относится к измерительной технике и может быть использовано при создании электронных средств измерения. Технический результат направлен на разработку универсального способа получения информативных признаков для измерения объемных или количественных значений расходуемого газа и создания на его основе недорогих, высокоточных, простых, надежных и безопасных в эксплуатации и обслуживании электронных средств измерения газовых потоков. Способ получения информативных признаков для электронных средств измерения количественных значений расходуемого газа, на основе использования априори известных физических, механических, аэродинамических и конструктивных свойств зондирующего образца материи (турбины), помещенной в вертикально расположенную цилиндрическую измерительную трубу с коаксиально установленным в ней конусом, и с переменным проградуированным электронными маркерами объемом, и с расположенными на наружной ее поверхности электрическими емкостными обкладками, подключенными к электронной схеме, которые в своей функциональной совокупности при прохождении через них исследуемого потока газа с переменными количественными, физическими и химическими свойствами обеспечивают формирование нескольких групп унитарных электрических импульсных сигналов, количественные значения в которых и количественные соотношения которых характеризуют динамику вертикального перемещения и скорость вращения зондирующего образца материи (турбины) в исследуемой газовой среде, размер площади поперечного сечения проходного отверстия, размер объема мерного цилиндра, занимаемого газом при данном расходе и температуре, что для электронных средств измерения газовых потоков является совокупностью информационных признаков для расчета уровня величины потерянного давления при данном расходе, уровня величины измененной массы турбины, уровня потерянной или приобретенной чувствительности средства измерения, уровня величины изменившегося порога чувствительности и количественной величины расходуемого газа, приведенного к стандартным условиям, принятым в коммерческом учете при взаимных расчетах. Устройство реализуется вышеуказанным способом. 2 н. и 3 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к измерительной технике и предназначено для использования при создании электронных средств измерения объемных или количественных значений газа с учетом изменения значений по давлению, плотности и температуре. Электронные средства измерения, созданные на основе предлагаемого способа, позволяют производить измерения в широком диапазоне изменяющихся характеристик его агрегатного состояния с учетом изменяющихся (со временем) технических характеристик конструктивных элементов измерительного устройства.

Предлагаемый способ обеспечивает простой, недорогой и однообразный подход к методике и процедуре измерения потоков газа при различных объемах расхода и условиях его состояния, обеспечивая при этом высокую точность и достоверность измерения. При этом отпадает необходимость постоянного контроля за влиянием на итоговые результаты измерения различных побочных факторов, присущих существующим средствам измерения потоков газа, и вычисления различных поправочных коэффициентов с целью корректировки конечного результата.

Предлагаемый способ измерения объемного или количественного (молярного) значения расходуемого газа является универсальным и может быть использован для создания электронных средств измерения бытовых, коммунальных, промышленных, индустриальных и магистральных объемов расходуемого газа и эффективен при измерении как стационарных, так и нестационарных режимов течения потоков газа (пульсирующих и переменных).

Созданные по предлагаемому способу электронные средства измерения потоков расходуемого газа, построенные на основе использования достижений современных средств вычислительной техники (СВТ), обеспечивают преобразование электрических сигналов, получаемых при реализации предлагаемого способа измерения, в абсолютные значения объема потребляемого газа с учетом его плотности, температурного коэффициента расширения и изменяющегося давления, приведенные к стандартным условиям, принятым в коммерческом учете для взаимных расчетов - давлению 101,325 кПа и температуре 20°С. Такие электронные средства измерения позволяют с помощью встроенных программных средств следить во времени как за динамикой изменения показателей агрегатного состояния измеряемого потока газа, так и за динамикой изменяющихся характеристик конструктивных элементов самого измерительного средства. Кроме того, разработанные по предлагаемому способу средства измерения обладают многолетним безремонтным рабочим ресурсом и обеспечивают электронные средства измерителя необходимыми признаками для автоматической мгновенной и постоянной поверки и аттестации средства измерения на месте эксплуатации без остановки и демонтажа, в процессе работы.

Мировой рынок требует увеличения объемов поставляемых энергоресурсов, что, в свою очередь, требует увеличения пропускной способности магистральных и индустриальных газопроводов, недорогого и достоверного их учета во всех отраслях экономики любого государства. Однако мировая газовая индустрия до сих пор не может разрешить проблему по созданию универсального, простого и недорогого способа измерения потоков газа и разработке на его основе электронных средств измерения, что позволило бы специалистам разработать унифицированные методики учета объемов расходуемого газа и получения на их основе бесконфликтного баланса по объемам отпущенного и полученного газа.

В настоящее время газовая индустрия для измерения расхода газа использует различные косвенные способы измерения. Для обеспечения измерения потоков газа такими способами используются технические средства измерения (устройства, комплексы и системы), которые при большом количестве сложно изменяющихся и находящихся в корреляционной зависимости показателей, характеризующих состояние газа (температуры, давления, плотности, вязкости, скорости истечения из сужающего отверстия, изотермического и адиабатического расширения газа, завихрения, сопротивления потоку и других побочных факторов), существенным образом влияют на точность и достоверность измерения. Для обеспечения контроля и определения степени влияния этих факторов такие способы измерения требуют, в свою очередь, большого количества дополнительных технических средств обеспечения этих измерений, использование которых в каждом конкретном случае обусловливается дополнительным нагромождением технических, технологических и методических условий, значительно повышающих стоимость измерений и не гарантирующих требуемую точность и достоверность измерения. В случае разногласий по результатам измерения расхода газа ГОСТ 8.563.2-97 п.7.5; п.8.4.2 [6] и ПР50.2.019-96 п.8.2 и п.9.1.1 [15] рекомендует заинтересованным сторонам прибегнуть к согласительным процедурам, что в конечном итоге экономическим бременем отражается на конечном потребителе и, в первую очередь, на потребителе, использующем незначительные объемы газа. Последнее обстоятельство вытекает из того, что на практике при всех существующих способах косвенного измерения предельно малых величин газовых потоков, используемых как на магистральных газопроводах, так и при измерении коммунальных и бытовых объемов расхода, достоверность полученных результатов измерений ничтожно мала.

Используемые в настоящее время средства измерения объемов транспортируемого газа на магистральных газопроводах, разработанные на основе использования свойств сужающих диафрагм, сопел ИСА, труб и сопел Вентури (способ переменного перепада давления [5]), и на индустриальных газопроводах турбинные (тахометрический способ измерения [15]) и ротационные (объемный способ измерения) счетчики не позволяют удовлетворить требования экономики по увеличению пропускной способности газопроводов с одновременным увеличением точности и достоверности измерения и снижением стоимости этих измерений по причине возникающих противоречий - несовместимости предъявляемого набора требований с потенциальными возможностями используемых технических средств измерения, а в совокупности с изменяющимися свойствами движущегося в трубопроводе под большим давлением потока газа, и в противоречие с естественными законами природы.

Например, увеличение точности измерения по способу переменного перепада давления требует уменьшения площади поперечного сечения сужающего отверстия, что автоматически увеличивает давление газа в магистрали и снижает скорость его транспортирования. Кроме того, при больших значениях давления газа, возникающих в зоне измерения перепада давления на сужающих устройствах, возникает реальная угроза перехода газа в другую фазу своего состояния, что для процедуры достоверного измерения является недопустимым. Увеличение размера площади поперечного сечения проходного отверстия установленной в магистрали диафрагмы с целью увеличения ее пропускной способности уменьшает разницу перепада давления до и после диафрагмы, что ведет к снижению точности и достоверности измерения.

Таким образом, обеспечить измерение газовых потоков на условиях удовлетворения перечисленным выше экономическим и техническим требованиям с помощью используемых в настоящее время в газовой индустрии средств измерения невозможно, поскольку при удовлетворении условий предъявляемых требований измеряемая газовая среда изменяет свое агрегатное состояние, не приемлемое для осуществления процедуры достоверного измерения. Именно по причине удовлетворения требований по обеспечению устойчивого состояния измеряемого газового потока ограничивается диапазон применяемости перечисленных выше способов. Иными словами, измерение газовых потоков на основе использования косвенных способов измерения может быть признано эффективным, с точки зрения качества, достоверности и стоимости этого измерения, только там, где условия измерения априори известны, стабильны, а изменения предсказуемы.

Измерение расхода газа способом переменного перепада давления с использованием сужающих устройств, при своей внешней кажущейся простоте и ясности, на самом деле является одним из самых сложных, дорогих и несовершенных способов измерения расхода. Расчет же количества прошедшей через сужающее устройство газовой среды очень несовершенен и громоздок, несмотря на обрамление этого способа измерения в рамки разработанных и принятых к исполнению большого количества РД и ГОСТов.

В основе измерения потоков газа, движущихся по трубопроводам круглого сечения, способом переменного перепада давления используются накопленные знания, полученные на основе опыта работ предыдущих поколений специалистов (стереотипных эмпирических знаний), которые и были введены в соответствующие ГОСТы и РД. Однако при этом необходимо учитывать то обстоятельство, что в реальных условиях измеряемая газовая среда, находящаяся в трубопроводе под действием множества трудно предсказуемых факторов, может существенно изменять свое состояние и влиять на результаты измерений. Например, в магистральных трубопроводах большого диаметра, протяженностью несколько тысяч километров, измеряемая среда находится под большим давлением (до 75 МПа), что на участке трубопровода длиной всего лишь в 1 км может составлять массу измеряемой среды более 300 т. Естественно, что такая движущаяся с большой скоростью масса измеряемой среды в трубопроводе подвержена влиянию воздействующих на эту массу центробежных и Кориолисовых сил, создающихся вращающимся свойством Земли. В силу того, что магистральные трубопроводы большого диаметра проложены по сложному рельефу местности и под различными углами поворотов по отношению к линии меридиана Земли, то на таких участках газ под влиянием этих факторов (например, закона Бэра или сжимающихся свойств газа, или инерционных свойств движущейся большой массы газа) и множества других факторов изменяет свое состояние, что вкупе с конструктивными особенностями трубопровода, рельефными особенностями местности, внутренними сопротивлениями стенок трубопровода, изгибами, местными сопротивлениями и прочими факторами, а также в случае установки датчиков давления, плотномеров и даже датчиков температуры без учета вышеописанных особенностей приводит измерения на разных участках трубопровода к неоднозначным результатам.

В обобщенном виде к основным недостаткам измерения текучих и газообразных сред способом переменного перепада давления следует отнести то обстоятельство, что основа данного способа измерения базируется не на фундаментальных законах природы, которые мировой наукой хорошо изучены и представлены в учебной и научной литературе в виде уравнений, формул, формулировок, законов, констант и других общепризнанных выводов и рекомендованы мировым научным сообществом к практическому использованию и применению, а на основе анализа косвенных, искусственно создаваемых признаков, подверженных влиянию большого количества факторов, значения которых, в свою очередь, трудно измеряемые или сложно вычисляемые, а окончательный расчет результатов измерения осуществляется по уравнениям, сформулированным на основе обобщенных знаний предыдущих поколений специалистов, полученных опытным путем, с большим количеством сложновычисляемых поправочных коэффициентов.

Так, например, из области науки (см. раздел 9.3. [1], §2 раздела 12 [3]) известно, что для определения состояния многих газообразных веществ достаточно знать значения таких параметров, как температура - Т, давление - Р, объем - V и молярное количество газа - n. Связь между этими параметрами выражается уравнением состояния идеального газа (далее по тексту - УСИГ), полученным на основе молекулярно-кинетической теории газов, и которое связывает между собой четыре разных параметра агрегатного состояния газа

где R - коэффициент молярной газовой постоянной, имеющий более распространенное название - универсальной газовой постоянной. Численное значение его определяется выбором единиц измерения остальных переменных. Например:

| № п/п | Единицы измерения составных элементов уравнения состояния идеального газа | Численное значение универсальной газовой постоянной R |

| 1. | литр × атм/(К × моль) | 0,08206 |

| 2. | Кал/(К × моль) | 1,987 |

| 3. | Дж/(К × моль) (система СИ) | 8,314 |

Хотя уравнение состояния идеального газа помогает понять важнейшие свойства газов, поведение реальных газов существенно отличается от идеальных газов. О мере этих отличий можно судить после преобразования уравнения {1} к виду

Из такого представления уравнения видно, что для одного моля идеального газа (n=1) величина PV/RT должна быть равна единице. На рис.9.14 раздела 9.3. [1] приведен график зависимости отношения PV/RT от давления для некоторых газов при 300°К. Из анализа этого графика видно, что свойства реальных газов при больших давлениях существенно отличаются от идеальных. При этом необходимо подчеркнуть, что при умеренных значениях давления (в интервале от 1 до 10 атм) отклонения свойств реальных газов от идеальных не так велики, и в этой связи на практике можно с удовлетворительной точностью использовать уравнение состояния идеального газа.

Для более точного описания соотношений между показателями реальных газов в науке предложено множество различных уравнений состояния. Однако эти уравнения имеют более сложный вид по сравнению с уравнением состояния идеального газа. На практике пользуются наиболее распространенным уравнением состояния реальных газов, предложенным Ван-дер-Ваальсом

Это уравнение отличается от УСИГ {1} наличием двух поправочных членов, которые вносят поправку в объем и давление. Член уравнения nb в выражении (V-nb) вносит поправку на конечный объем газовых молекул, при этом вандерваальсова постоянная b для каждого вида газа имеет свое особое значение, которое выражается в единицах л/моль. Она является мерой истинного объема, занимаемого молекулами газа. При этом необходимо отметить, что с увеличением массы молекул или при совокупности их строений величина b возрастает. Поправка, вносимая в давление, учитывает наличие межмолекулярных сил притяжения. В этот поправочный член введена постоянная а, имеющая индивидуальные значения для каждого газа, а также множитель (n/V)2. Это отношение имеет размерность моль/л и в поправочном члене уравнения взято в квадрат, потому что при больших давлениях число образующихся при столкновении молекулярных соединений пропорционально квадрату числа молекул в единице объема. При увеличении молекулярной массы и сложности строений молекул величина а возрастает.

Приведенное выше описание уравнения {3} полностью взято из [1] (раздел 9.8) для того, чтобы показать тот далеко не полный круг проблем, которые необходимо учитывать разработчикам средств измерения газовых потоков.

Одним из самых проблемных вопросов при измерении количественных величин расходуемого газа является свойство газа сжиматься и расширяться, изменяя при этом другие свои показатели по температуре и давлению.

В настоящее время определение физических свойств природного газа, в том числе его плотности и компонентного состава, в газовой индустрии РФ и стран СНГ регламентируется следующей НТД:

ГОСТ 30319.0-96 [5], ГОСТ 30319.1-96 [6], ГОСТ 30319.2-96 [7], ГОСТ 30319.3-96 [8]. Так, п.3.1 ГОСТ 30319.3-96 [8] для расчета физических свойств природного газа предлагается уравнение состояния УС {4}

где ck1 - коэффициенты УС;

pn=pm/pnk - приведенная плотность;

Tn=T/Tnk - приведенная температура;

pm - молярная плотность, кмоль/м3;

pnk и Tnk - псевдокритические параметры природного газа.

Приведенное УС для расчетов физических свойств природного газа на первый взгляд кажущееся не очень сложным при практическом его использовании превращается в трудоемкую научно-изыскательную работу.

При этом необходимо отметить следующее:

1) Предлагаемое УС {4} разработано для использования в условиях применения получения информативных признаков на основе использования сужающих устройств по ГОСТ 8.563.1-97 [5], ГОСТ 8.563.2-97 [6], а также рекомендовано для использования при измерениях потоков газа турбинными и ротационными счетчиками;

2) Согласно п.3.2 [10] исходными данными для расчетов свойств газа по УС являются давление, температура и компонентный состав природного газа, выраженный в молярных или объемных долях компонентов;

3) Пределы применения предлагаемого УС ограничены по давлению до 12 МПа, по температуре от 240 К (-33°С) до 480 К (+207°С).

Для наглядности наличия больших проблем при определении и вычислении количественных значений расходуемого газа ниже приведены в «свернутом» виде установленные ГОСТом уравнения, которые используются при различных условиях получения тех или иных информативных признаков с помощью сужающих устройств.

Так, для определения массового значения расхода газа при измерении его значений с помощью сужающих устройств ГОСТ 8.563.2-97 [6] (см. разд.5 (5,4-5,9)) рекомендует использовать следующие уравнения.

При непосредственном определении плотности среды в рабочих условиях

При косвенном определении плотности газа в рабочих условиях через плотность при стандартных условиях

И с учетом стандартных значений по температуре (Tc=293,15 К (20°С) и давлению (pc=1, 0332 кгс/см2 (101325 Па)

В приведенных уравнениях условные обозначения параметров раскрываются в таблице 1 ГОСТ 8.563.2-97, а приведенные в уравнениях масштабные коэффициенты приведены в таблицах А4-А.6 ГОСТ 8.563.2-97 [6] и занимают несколько страниц значений.

В экономическом плане к основным недостаткам измерения транспортируемого или расходуемого газа способом переменного перепада давления следует отнести следующие два обстоятельства:

первое - значительная часть энергетических затрат, направленных на обеспечение транспортирования газа в магистрали, расходуется на преодоление сопротивления потоку газа измерительных сужающих устройств вкупе с сопротивлениями стенок трубопровода и местными сопротивлениями, создающимися изгибами трубопроводов, в том числе и изгибами, повторяющими естественный рельеф местности. В ГОСТах этот показатель характеризуется величиной - потерянное давление;

второе - неоправданно высокая стоимость громоздких обеспечительных технологических процедур процессов измерения и контроля этих измерений.

Величина потерянного давления при измерении объемов транспортируемого по магистрали газа с помощью сужающих устройств согласно ГОСТ 8.563.1-97 п.п.10.1.9, 10.2.6 [5] может достигать до 25%. Иными словами это означает, что в пределе почти четвертая часть затрачиваемой на транспортирование газа энергии тратится на преодоление сопротивления измерительной диафрагмы, и это при том, что динамический диапазон измеряемого объема газа используемой диафрагмы ничтожно мал. Для прокачки газа в магистральных трубопроводах на газовых распределительных станциях устанавливаются турбореактивные двигатели мощностью до 50 МВт/ч, работающие на отведенном от магистрали газовом топливе или от подведенной электроэнергии.

Вопрос взаимосвязи величины потерянного давления и энергетических затрат, направленных на выполнение работы этого измерительного средства, или точнее сказать, на преодоление сопротивления, создающегося этим измерительным средством, требует дополнительного пояснения.

В силу того, что экономические затраты, направленные на транспортирование газа по газопроводам, составляют значительную часть общей стоимости газа, поступающего к потребителю, и которое обеспечивается поставщиком путем создания высокого давления в пункте его отгрузки, то величина потерянного давления в результате измерения и отбора газа потребителем составляет значительную часть его стоимости.

Из сказанного вытекает, что чем меньше величина потерянного давления на средствах измерения, тем дешевле стоимость газа. По этой причине, по мнению авторов настоящего изобретения, значение величины потерянного давления на любых средствах измерений должно нормироваться НТД и отражаться в ТУ на эти средства измерения и контролироваться как в процессе производства, так и в процессе эксплуатации этого средства измерения.

В настоящее время этот наиважнейший и определяющий экономический показатель стоимости газа ни в одном секторе экономики не контролируется и не учитывается, а сами средства измерения по этому показателю не проверяются, что вызывает у потребителей необоснованные претензии к стоимости поставляемого газа. Например, конфликты между хозяйствующими субъектами по стоимости поставляемого газа в Белоруссию, Украину и Грузию.

Анализ НТД по этому показателю наиболее распространенных способов и средств измерения, используемых в РФ, раскрывает причины, по которым этот показатель не введен в разряд строго регламентируемых и проверяемых параметров.

Так, например, из анализа [5], [11] и [12] вытекают следующие выводы.

В общем случае не привязываясь к типам используемых тех или иных сужающих устройств ГОСТ 8.563.1-97 (п.п.8.4, 9.8 и 10.1.9) [5] определяет под понятием потерянного давления разность статических давлений, измеренных при определенных условиях перед сужающим устройством и за сужающим устройством. Указанный ГОСТ приводит уравнение, по которому рассчитывается этот показатель на этапе установки сужающего устройства, но при этом не регламентирует процедуру проверки и контроля этого показателя в рабочих условиях.

ГОСТы требуют создания максимально возможного давления на сужающих устройствах, что обеспечивает большую разницу в значениях величин давления до и после сужающего устройства, что, в свою очередь, в конечном итоге обеспечивает приемлемую точность измерений объемного значения расхода газа и соответствующую потерю давления.

ГОСТ 28724-90 «Счетчики газа скоростные» [11] не дает никакого определения понятия потерянного давления и рекомендует раскрывать этот показатель в ТУ на конкретное изделие. Однако при этом ПР 50.2.019-96 [15] «Методика выполнений измерений при помощи турбинных и ротационных счетчиков» вообще ничего не упоминает об этом показателе. Совершенно ничего не упоминается и в «Руководстве по эксплуатации» на «Счетчики расхода газа турбинные типа TZ», выпускаемые ООО «ГАЗТУРБавтоматика». Руководством по эксплуатации ЛГФИ.407221.026 РЭ на счетчики газа типа СГ16МТ [21], выпускаемые Арзамасским приборостроительным заводом, п.1.2.4 регламентируется предельная величина потерянного давления на все типы выпускаемых счетчиков (1200 Па), а методику проверки этого показателя предлагают осуществлять с помощью графика, по которому величина расхода газа выражается в каких-то %, а использовать для определения другие рекомендованные показатели не представляется возможном из-за нагромождения условий определения одних неизвестных переменных значений на условия определения других переменных значений.

ГОСТ Р 50818-95(п.3) [12] определяет понятие потерянного давления как разность давлений на входе и выходе счетчиков и устанавливает на разные исполнения счетчиков предельные допустимые величины. Однако при этом ГОСТ никак не регламентирует проверку этого наиважнейшего технического показателя, который в конечном итоге напрямую определяет затраты, направленные на транспортирование газа поставщиком.

Согласно общеизвестным данным о стоимости поставляемого на Европейский рынок газа затраты на его транспортирование составляют от 30 до 50% его общей стоимости. Именно по этой причине количество пунктов учета транспортируемого газа на магистральных газопроводах ограничено, а технические службы, занимающиеся обслуживанием пунктов учета на газопроводах, в процессе сезонных колебаний объемов транспортируемого газа, с целью обеспечения требуемой точности и достоверности измерения, вынуждены вручную менять эти диафрагмы. Выбор необходимого размера устанавливаемой диафрагмы осуществляется на основе логических предположений обслуживающего персонала. При этом технические характеристики вновь устанавливаемой диафрагмы должны обеспечить такой перепад давления, при котором ранее установленные на данном измерительном комплексе датчики давления, температуры, плотномеры и другое оборудование, обеспечивающие необходимые условия процедуры измерения, должны обеспечить приемлемые точности измерения, исключающие необходимость проведения процедур переаттестации измерительного комплекса или измерительной системы в целом.

Любые незначительные изменения или отступления в конструкции такого измерительного комплекса или измерительной системы, незначительные изменения условий эксплуатации или технологического процесса измерения приводят к недопустимым искажениям результатов измерения. По этой причине хозяйствующие субъекты, занимающиеся добычей газа, его транспортированием, переработкой и использованием, вынуждены с целью обеспечения единообразия по учету и сведения приемлемого баланса по объему полученного и отпущенного газа ввести организационные, производственные, технологические процедуры по учету расходуемого газа, а также требования к конструктивным элементам измерительных устройств, комплексам или системам, все технологические процедуры по монтажу, установке, эксплуатации, действиям операторов, процедуре рабочих по закрутке болтов и гаек подробнейшим образом регламентировать соответствующими ГОСТами и РД, а в результате эти же ГОСТы и РД рекомендуют заинтересованным сторонам, в случае разногласий, которые на практике возникают ежечасно, прибегнуть к согласительным процедурам.

Сложившаяся в последнее время практика по использованию современных СВТ для обработки полученных результатов измерений на магистральных и индустриальных газопроводах создает иллюзию улучшения результатов измерения. На самом деле произошла некоторая автоматизация рутинных технологических операций, осуществляющих процедуры съема данных с датчиков и приборов и их автоматический ввод для учета и расчета в вычислительную систему. Использование СВТ для достижения поставленной цели в данном варианте их использования безусловно является необходимым и полезным, однако большая часть операций, с помощью которых была разрешена часть технологических проблем, связана с автоматизацией процедур: отнеси, принеси, запиши, сообщи, позвони, перемножь, раздели, сложи, вычти. В процедуре добычи достоверных и недорогих информативных признаков, являющейся в этой проблеме первоосновой, ничего не изменилось. Наоборот, эти проблемы с требованием рынка по увеличению объемов поставляемого газа только более выпятились и обострились. В связи с этим обострились отношения по спорным вопросам об объемных количествах отпущенного и полученного газа (конфликтный баланс) между хозяйствующими субъектами. Примером тому является конфликт между хозяйствующими субъектами РФ и Украины осенью 2005 г.

Измерение количества расходуемого газа, определение его физических свойств методом переменного перепада давления, а также при помощи турбинных и ротационных счетчиков в РФ и странах СНГ регламентируется межгосударственными стандартами, включающими в себя следующие ГОСТы: ГОСТ 8.563.1-97 [5], ГОСТ 8.563.2-97 [6], ГОСТ 30319.0-96 [7], ГОСТ 30319.1-96 [8], ГОСТ 30319.2-96 [9], ГОСТ 30319.3-96 [10], ГОСТ 28724-90 [11], ГОСТ Р 50818-95 [12], ПР 50.2.019-96 [15].

Анализ этих ГОСТов показывает, что существующие способы измерения расходов газа не могут считаться универсальными, т.к. потенциальные возможности измерительных комплексов, построенных на сужающих устройствах, турбинных и ротационных счетчиках ориентируются, настраиваются и аттестуются на конкретную измеряемую среду с очень узкими диапазонами характеристик ее агрегатного состояния (плотности, температуры, давления), а в конечном итоге и на узкий диапазон объемного или количественного значения расходуемого потока газа.

Кроме того, анализ требований вышеуказанных ГОСТов показывает, что к существующим средствам измерения различных объемов газа предъявляются различные требования по допустимой относительной погрешности измерения, по порогу чувствительности, по величине потерянного давления, затрачиваемого средством измерения для осуществления процедуры измерения.

Тахометрический способ измерения объемов транспортируемого газа (турбинные счетчики) рассчитан на измерение потоков газа в диапазоне давлений до 1,2 МПа и объемов от 16 до 4000 м3/ч. При этом в силу конструктивных особенностей такие измерительные устройства обладают большой инерционностью и, кроме того, при больших давлениях измеряемого потока газа подвержены быстрому износу и даже разрушению рабочих органов, что ограничивает диапазон применения их, поскольку для больших объемов измеряемых потоков газа вводят недопустимо большие погрешности.

На порог чувствительности технического средства измерения, на точность и достоверность результатов измерений объемных значений газа с помощью турбинных счетчиков существенное влияние оказывает масса вращающейся турбины (гравитационные свойства материи). Это свойство материи, в данном варианте ее использования, в конечном итоге проявляется в сопротивлении потоку измеряемой среды, проходящей через турбину. Характеристики этого сопротивления для различных объемов газа, проходящих через турбину, не линейны. С увеличением объема проходящего через турбину газа увеличивается скорость ее вращения, в связи с чем более контрастнее проявляются негативные инерционные свойства массивных турбин. Особенно это свойство негативным образом сказывается при измерении пульсирующих режимов течения газа. Такие режимы использования газа в последнее время находят все большее применение в котельных, где газ небольшими порциями в смеси с воздухом в импульсном режиме подается в топку котла в зону теплообменника и где в фазе микровзрыва, обладающего высокой проникающей способностью, осуществляется передача тепла для нагрева теплоносителя. Используемые для учета газа в таких системах турбинные счетчики не способны обеспечить объективный и достоверный учет расходуемого газа. Совокупность негативных свойств турбинных счетчиков в нормативной и технической документации на эти типы счетчиков учитывается одним общим показателем на целый ряд различных исполнений счетчиков, что в современных условиях рыночной экономики и при постоянном росте спроса и стоимости газа для конечного потребителя является неприемлемым.

Негативные свойства турбинных счетчиков учтены и отражены в разделе требований метрологических характеристик, предъявляемых к данным типам скоростных счетчиков ГОСТа 28724-90 п.1.3.1, табл.2[11].

В данном разделе ГОСТа пределы допустимой относительной погрешности для различных вариантов конструктивных исполнений счетчиков нормируются следующими величинами.

В диапазоне измерений объемных значений расходуемого газа от Qmin<Q<0,2Qmax ГОСТом устанавливается предельная величина допустимой относительной погрешности +/-3%, а в диапазоне от 0,2Qmax<Q<Qmax - +/-2%, что в абсолютных объемных значениях для различных видов исполнения счетчиков составляет следующие величины.

Согласно «Руководства по эксплуатации ЛГФИ.407221.026 РЭ» [21] на счетчики газа типа СГ16МТ, выпускаемые Арзамасским приборостроительным заводом, по техническим условиям ТУ 4213-001-07513518-02, счетчик газа исполнения СГ16МТ-100-40-С имеет следующие показатели относительной погрешности измерения:

для Qmin (10 м3/ч) допускается погрешность измерения до 300 л, а для 0,2Qmax (20 м3/ч) - 600 л, для Qmax(100 м3/ч) - 2000 л.

Для счетчика газа исполнения СГ16ТМ-4000-40-С эти показатели величины допустимой относительной погрешности измерения в абсолютных величинах имеют следующие значения:

для Qmin (400 м3/ч) - 12000 л, а для 0,2Qmax (300 м3/ч) - 24000 л, для Qmax (4000 м3/ч) - 80000 л (80 м3).

Из анализа вышеприведенных примеров вытекает явная несправедливость по отношению к потребителям малых объемов газа, что противоречит законодательству РФ о защите прав потребителей.

Резкое увеличение спроса на мировом рынке газа и постоянно повышающаяся его стоимость требует от разработчиков средств измерения потоков газа учитывать в конечных результатах измерения такие технические характеристики средства измерения, как чувствительность и порог чувствительности.

Порог чувствительности является наиважнейшей технической характеристикой любого средства измерения, поскольку характеризует не только предельную нижнюю границу динамического диапазона измерения, но и может существенным образом влиять на общую оценку погрешности измерения количества отпущенной среды, что особенно важно учитывать при измерении нестационарных (пульсирующих) режимов течения потока. Например, у некоторых способов измерения с увеличением объема проходящей через средство измерения среды чувствительность на изменяющиеся течения потока может повышаться в разы, а у некоторых - значительно снижаться, что в конечном итоге и в том, и в другом случае несправедливо влияет на оценку стоимости объемного значения отпущенного газа.

Например, у ротаметров с конической измерительной трубой и мембранных счетчиков газа чувствительность с увеличением объемного значения расхода измеряемой среды снижается. В первом случае - за счет увеличения соотношения площади поперечного сечения проходного отверстия ротаметра к площади поперечного сечения измерительного шарика (поплавка, турбины), во втором случае - за счет увеличения сопротивления, создающегося трущимися деталями конструкции. Причем в случае с использованием мембранных счетчиков сопротивление измеряемому потоку увеличивается как при увеличении температуры потока, так и при ее снижении. В населенных пунктах, где газовая магистраль проложена над поверхностью земли, температура газа в сезоны перехода зимы на лето за сутки может меняться в диапазоне от плюс 90°С до минус 15°С. В сельской местности РФ, где в настоящее время идет государственная программа по газификации села и где в основном устанавливаются счетчики мембранного типа, местом установки этих счетчиков являются подсобные помещения. Температурный режим в таких помещениях в зимний период не очень существенно отличается от наружного, а в летний период значительно превышает. В таких условиях эксплуатации счетчиков уже через непродолжительное время сопротивление измеряемому потоку (потеря давления) существенно увеличивается, а следовательно, уменьшается чувствительность к величине изменяющегося потока. Скрип со скрежетом трущихся подвижных деталей конструкции мембранных счетчиков является не редкой причиной обращения встревоженных абонентов к службам газового хозяйства регионов.

ГОСТ 28724-90 [11] п.1.9 требований по надежности определяет средний срок службы тахометрических счетчиков от 6 до 12 лет, однако при этом межповерочный интервал для счетчиков типа СГ16МТ согласно п.6.1 руководства по эксплуатации [21] составляет 5 лет, а для счетчиков типа TZ согласно п.3.2. руководства по эксплуатации ГТА С 2.833 053 РЭ [22] - 8 лет.

Требованиями п.5.5 ГОСТа Р50818-95 [12] установлен полный ресурс работы счетчиков мембранного типа -10 лет, а межповерочный интервал - 8 лет.

И это при том, что законодательство РФ о защите прав потребителей устанавливает, что все средства измерения, по которым определяется размер оплаты за реализованную продукцию и оказанные услуги, должны проходить контроль в специализированных аттестованных лабораториях не реже двух раз в год.

Во всех средствах измерения, работающих продолжительное время в жестких или экстремальных условиях эксплуатации, чувствительность изменяется. По этой причине НТД на эти приборы должны устанавливать жесткие требования по условиям и срокам их применения, эксплуатации и хранения.

В этой связи авторы настоящего изо