Способ изготовления киноформного профиля на рабочей поверхности линзы

Иллюстрации

Показать всеИзобретение может быть использовано при производстве дифракционных оптических линз (ДОЛ). Киноформный профиль на рабочей поверхности линзы изготавливают путем удаления материала линзы посредством ионного травления с образованием концентрических зон. Удаляют слои материала линзы равной толщины последовательно, начиная с зоны с наименьшим радиусом при положительной оптической силе киноформного элемента, и начиная с зоны с наибольшим радиусом - при его отрицательной оптической силе. Толщину удаляемого слоя материала определяют из соотношения

где Δ - толщина удаляемого слоя материала линзы; n - показатель преломления материала линзы; λ0 - основная длина волны спектрального рабочего диапазона линзы. Радиусы концентрических ступенчатых зон определяют из соотношения: W(ri)=iλ0, где ri - радиус i-ой концентрической ступенчатой зоны; W - разность фаз оптического излучения с длиной волны λ0, вносимая киноформным профилем на рабочей поверхности линзы. Технический результат - повышение дифракционной эффективности ДОЛ с киноформным профилем. 2 ил.

Реферат

Изобретение относится к области оптического приборостроения, а именно к технологии производства дифракционных оптических линз (ДОЛ).

Дифракционная оптическая линза (ДОЛ) представляет собой элемент, содержащий пространственную микроструктуру, на которой происходит дифракция световых волн. Указанная структура может обладать симметрией вращения относительно оптической оси линзы.

Частным случаем дифракционной оптической линзы (ДОЛ) является линза с киноформным профилем на оптической поверхности. Киноформным профилем (киноформом) называется тонкая фазовая синтезированная голограмма, которая имеет 100%-ную дифракционную эффективность для основной длины волны λ0 рабочего диапазона линзы за счет ступенчатой формы дифракционного микропрофиля.

Оптическая сила киноформа на любой длине волны λ в пределах рабочего диапазона линзы связана с оптической силой на основной длине волны λ0 следующим соотношением:

,

где φ - оптическая сила киноформа для длины волны λ,

φ0 - оптическая сила киноформа для основной длины волны λ0.

Эквивалентное число Аббе (коэффициент дисперсии) для киноформа вычисляется по формуле

где νλ0,λ1,λ2 - коэффициент дисперсии (число Аббе) для спектрального диапазона λ1, λ2,

λ1, λ2 - границы спектрального интервала, причем λ1<λ0<λ2.

Дисперсионные свойства линзы с киноформным профилем резко отличаются от свойств обычных линз, что позволяет их использовать для коррекции хроматических аберраций в УФ, видимой или ИК-области спектра.

Киноформный профиль, обладающий осевой симметрией, представляет собой совокупность расположенных вплотную друг к другу участков поверхности, называемых зонами киноформа: центрального кругового участка и концентричных ему кольцевых участков. Толщина оптического материала, образующего киноформный профиль, в пределах каждой зоны изменяется непрерывно от 0 до значения Δ, обеспечивающего разность фаз в одну длину волны для излучения основной длины волны λ0 рабочего диапазона линзы.

Известен способ изготовления киноформного профиля на рабочей поверхности линзы путем удаления материала линзы с помощью точечного алмазного точения с образованием концентрических зон, US 5493441.

Для реализации данного способа необходимо применение прецизионных токарных станков с программным управлением перемещениями резца, который имеет алмазную режущую кромку малых размеров; программное управление перемещением резца позволяет получать на обрабатываемой детали высокоточную поверхность вращения сложной формы, однако способ алмазного точения имеет существенные недостатки, к которым относится весьма высокая стоимость прецизионного оборудования, высокие требования к производственному помещению по чистоте, климату, виброзащите; кроме того, недостатком способа является микрошероховатость оптической поверхности, остающаяся после обработки алмазным резцом с точечным касанием обрабатываемой поверхности, что приводит к повышенному светорассеянию на оптической поверхности.

Известен способ изготовления киноформного профиля на рабочей поверхности линзы путем удаления материала линзы посредством ионного травления с образованием концентрических зон; профиль каждой зоны киноформа весьма приближенно соответствует непрерывному профилю, толщина слоя материала, образующего киноформ, изменяется дискретно несколько раз в пределах каждой зоны киноформа, поскольку апроксимируется ступенчатой линией, US 5073007.

При изготовлении киноформного профиля по указанному способу производят последовательно, в несколько этапов, удаление слоев материала линзы равной толщины с части поверхности линзы с помощью ионного травления с использованием масок, которые препятствуют удалению материала с части поверхности линзы. В результате оставшийся не удаленным материал линзы образует ступенчатый киноформный профиль.

Данный способ принят в качестве прототипа настоящего изобретения.

Полученный согласно этому способу киноформный профиль имеет значительно меньшую микрошероховатость поверхности по сравнению с описанным выше аналогом, однако дифракционная эффективность линзы, киноформный профиль которой выполнен согласно способу-прототипу, недостаточна и составляет 40-95% в зависимости от числа ступеней, используемых для аппроксимации киноформного профиля.

Часть светового потока, которая попадает не в основной порядок дифракции, приводит к появлению дополнительных паразитных изображений, снижению качества изображения, появлению дополнительного рассеянного света, а также к снижению коэффициента пропускания системы.

Указанные выше недостатки объясняются малой дифракционной эффективностью киноформа, получаемого согласно способу-прототипу, ввиду его значительного геометрического расхождения с требуемым в идеале непрерывным профилем.

Задачей настоящего изобретения является повышение дифракционной эффективности ДОЛ с киноформным профилем.

Согласно изобретению в способе изготовления киноформного профиля на рабочей поверхности линзы путем удаления материала линзы посредством ионного травления с образованием концентрических зон удаляют слои материала линзы равной толщины последовательно, начиная с зоны с наименьшим радиусом при положительной оптической силе киноформного элемента, и начиная с зоны с наибольшим радиусом - при его отрицательной оптической силе, толщину удаляемого слоя материала линзы определяют из соотношения

где Δ - толщина удаляемого слоя материала линзы,

n - показатель преломления материала линзы,

λ0 - основная длина волны спектрального рабочего диапазона линзы,

при этом радиусы концентрических ступенчатых зон определяют из соотношения:

,

где ri - радиус i-ой концентрической ступенчатой зоны киноформного профиля на рабочей поверхности линзы,

W - разность фаз оптического излучения с длиной волны λ0, вносимая киноформным профилем на рабочей поверхности линзы.

Заявителем не выявлены какие-либо технические решения, идентичные заявленному, что позволяет сделать вывод о его соответствии критерию «новизна».

Благодаря реализации отличительных признаков изобретения создается киноформная дифракционная микроструктура с непрерывным профилем внутри каждой зоны, что обеспечивает получение дифракционной эффективности свыше 99% в первом дифракционном порядке, в котором формируется изображение.

Указанное выше позволяет, по мнению заявителя, сделать вывод о соответствии заявленного технического решения критерию «изобретательский уровень».

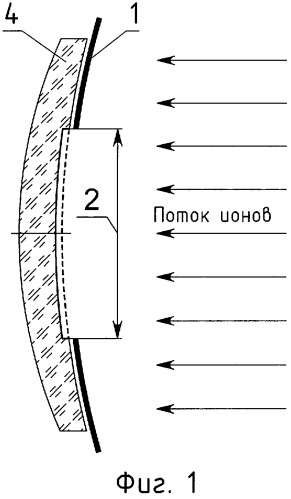

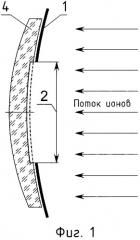

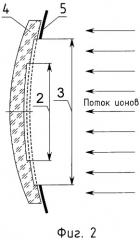

Для иллюстрации заявленного способа служат чертежи, где изображено:

на фиг.1 - поперечный разрез линзы на стадии образования первой зоны путем удаления материала линзы при положительной оптической силе киноформа;

на фиг.2 - то же, на стадии образования второй зоны, концентричной первой образованной зоне.

В конкретном примере представлен способ изготовления трехзонного киноформного профиля с положительной оптической силой на рабочей поверхности линзы путем удаления материала линзы посредством ионного травления, причем диаметр третьей зоны киноформа равен световому диаметру рабочей поверхности линзы, на которой изготавливается киноформ.

Удаление материала посредством ионного травления осуществляют с помощью вакуумной установки ВУ-ПИОН, производитель - ГОИ им. Вавилова.

Предварительно на рабочую поверхность линзы 4 наносят защитную маску 1, выполненную из слоя алюминия в виде круга с центральным отверстием; радиус центрального отверстия маски 1 соответствует радиусу первой зоны 2 киноформного профиля. Толщина Δ удаляемого слоя материала составляет

где λ0 - основная длина волны рабочего спектрального диапазона линзы 4, n - показатель преломления материала линзы.

Затем маску 1 удаляют путем смывания слоя алюминия, после чего наносят маску 5 (фиг.2), выполненную так же, как и маска 1. Радиус центрального отверстия маски 2 соответствует радиусу образуемой второй зоны 3 киноформного профиля. Затем вышеуказанным образом производят удаление слоя материала линзы толщиной Δ и образуют вторую зону 3, концентрическую первой зоне 2. После этого удаляют маску 5 и получают линзу 4 с трехзонным киноформным профилем.

При отрицательной оптической силе киноформного профиля способ реализуют аналогично, однако слои материала линзы равной толщины удаляют последовательно, начиная с зоны с наибольшим радиусом.

Способ изготовления киноформного профиля на рабочей поверхности линзы путем удаления материала линзы посредством ионного травления с образованием концентрических зон, отличающийся тем, что удаляют слои материала линзы равной толщины последовательно, начиная с зоны с наименьшим радиусом при положительной оптической силе киноформного профиля и начиная с зоны с наибольшим радиусом при его отрицательной оптической силе, толщину удаляемого слоя материала линзы определяют из соотношения: где Δ - толщина удаляемого слоя материала линзы;n - показатель преломления материала линзы;λ0 - основная длина волны спектрального рабочего диапазона линзы,при этом радиусы концентрических ступенчатых зон определяют из соотношения: ,где ri - радиус i-й концентрической ступенчатой зоны киноформного профиля на рабочей поверхности линзы;W - разность фаз оптического излучения с длиной волны λ0, вносимая киноформным профилем на рабочей поверхности линзы.