Мембранное разделение газов

Иллюстрации

Показать всеНастоящее изобретение может быть использовано для выделения CO2 из жидкостей в химической, нефтехимической и других областях промышленности. Жидкость, обогащенную диоксидом углерода, при повышенном давлении приводят в контакт с мембраной на основе полиацетилена, замещенного триметилсилильными группами. Разность давлений на мембране составляет, по меньшей мере, 1 бар. Часть СО2 переносится из жидкости через мембрану, при этом мембрана остается непроницаемой для поглотительной жидкости. Технический результат - повышение эффективности отделения СO2 от СО2-обогащенной жидкости при предотвращении разрушения структуры мембраны. 2 н. и 8 з.п. ф-лы, 5 ил., 4 табл.

Реферат

Настоящее изобретение относится к отделению газа с помощью мембран, в частности к отделению CO2 от жидкости, обогащенной CO2, в частности, из поглотительных жидкостей для CO2, используемых при удалении CO2 из отходящих газов или потоков таких продуктов, как природный или синтетический газ.

На практике, разделение газа (в частности, отделение CO2, например, для разделения CO2/H2 или при переработке природного газа) осуществляется при высоком давлении, с использованием поглотительных жидкостей. Такие способы основаны на поглощении при высоком давлении, с последующей десорбцией при низком. На стадии десорбции, газ уходит самопроизвольно в виде пузырьков из поглотительной жидкости. Обычно, затем газ должен сжиматься повторно, для удобства проведения последующих способов. Это является энергетически нежелательным. Чтобы затем довести поглотительную жидкость до давления поглощения, необходимо повторное сжатие, которое также является энергетически нежелательным. В дополнение к этому, из-за низкого давления, оборудование для десорбции обычно должно иметь такие же размеры, как и оборудование для процесса поглощения. Стадии поглощения и десорбции осуществляются в отдельных устройствах, так что капитальные затраты высоки. Таким образом, известные процессы поглощения при высоком давлении имеют энергетические недостатки, они являются громоздкими и приводят к высоким капитальным затратам. Это делает их непригодными, например, для использования в мелкомасштабной переработке таких газов, например, как топливные элементы.

Настоящее изобретение предусматривает создание способа отделения газов от жидкостей, которые не имеют указанных выше недостатков.

Обнаружено, что это можно осуществить использованием специальной мембраны, в то время как нагруженная CO2 жидкость (то есть поглотительная жидкость c CO2, растворенным в ней) приводится в контакт с мембраной при высоком давлении (то есть разность давлений на мембране равна, по меньшей мере, 1 бар).

По этой причине настоящее изобретение относится к способу отделения CO2 от жидкости, обогащенной CO2, включающему в себя стадию, на которой эта жидкость, при повышенном давлении, приводится в контакт с мембраной на основе полиацетилена, замещенного триметилсилильными группами, в то время как разность давлений на мембране равна, по меньшей мере, 1 бар и в то время как, по меньшей мере, часть CO2 переносится из жидкости через мембрану.

Неожиданно обнаружено, что при высокой разнице давлений на мембране, для различных поглотительных жидкостей, мембраны на основе полиацетилена, замещенного триметилсилильными группами, являются непроницаемыми для поглотительной жидкости. Это делает возможным дегазирование жидкости при высоком давлении. Соответствующий материал для получения мембран в соответствии с настоящим изобретением может описываться формулой (1):

в которой

R = триалкилсилил, предпочтительно, триметилсилил (TMS, Si(CH3)3);

A = алкил или фторированный алкил (то есть алкильная группа, в которой, по меньшей мере, один атом H заменяется атомом F); и

n = целое число от 500 до 500000, предпочтительно, от 1000 до 10000.

Примеры таких материалов представляют собой полиметилпентин и поли(триметилгермилпропин). Однако предпочтительно используется поли(1-триметилсилилпропин), PTMSP, для которого является верным, что: R=TMS и A=метил, в то время как A является необязательно фторированным остатком. Мембраны, произведенные из этого материала, сами по себе известны и описываются, например, в патенте США US-A-2002/0 014 154. Однако использование мембран PTMSP для разделения при высоком давлении, подобно использованию в соответствии с настоящим изобретением, не рассматривается или не предлагается в этой публикации.

Разделение газовых смесей посредством пленки известно из патента US-A-1 637 850. Однако поглощение газа при высоком давлении там не описывается.

Фторированные полимеры в соответствии с формулой (1) являются особенно пригодными для использования, если мембрана имеет низкое поверхностное натяжение, например, для предотвращения проникновения жидкости через мембрану. В этом отношении отмечено, что обычно не доставляет проблем, если жидкость проникает в материал, при условии, что жидкость не проходит через мембрану. Неожиданно обнаружено, что после некоторого начального поглощения жидкости, после насыщения, мембраны обычно адекватно останавливают жидкость, как описано выше. Не желая связываться с какой-либо теорией, предполагается, что взаимодействие жидкости с мембраной при высоком давлении на самом деле вносит вклад в упрочнение структуры мембраны. Это является тем более неожиданным, поскольку полимеры в соответствии с формулой (1) характеризуются высоким значением свободного объема, в связи с этим предполагается, что это связано с плохими механическими свойствами, в частности, если мембрана подвергается воздействию при высоких температурах. По этой причине предполагается, что высокое давление жидкости на самом деле предотвращает "коллапс" структуры мембраны.

Мембраны в соответствии с настоящим изобретением полностью или частично состоят из замещенного полиацетилена в соответствии с формулой (1). Обнаружено, что с помощью этих полимеров могут быть получены мембраны с очень пригодным для использования коэффициентом проницаемости. Коэффициент проницаемости мембран для CO2, используемых в соответствии с настоящим изобретением, предпочтительно равен, по меньшей мере, 500 Баррер, более предпочтительно, по меньшей мере, 3000 Баррер. Как обычно, коэффициент проницаемости выражается в единицах Баррер, для которых является верным, что:

где Δp представляет собой разность давлений на мембране. Определенный таким образом коэффициент проницаемости представляет собой свойство материала и зависит от используемого газа. Величины, определенные здесь, относятся к CO2. Наиболее предпочтительно, коэффициент проницаемости равен 15000-25000 Баррер, в частности, 17500-22500 Баррер, например, 20000 Баррер.

В соответствии с предпочтительным вариантом осуществления мембрана создается на подложке с крупными порами для дополнительного улучшения механической стабильности. Пригодные для этой цели подложки изготавливают из материала пластика или керамики. Очень пригодным для использования является вариант осуществления, в котором мембрана создается на мембране из полых волокон. Если перепад давления на мембране не является слишком высоким, например, меньше чем 5 бар, пластиковая (например, полипропеновая) подложка является достаточной, предпочтительно, пластиковая (например, полипропеновая) мембрана из полых волокон. Для давлений выше чем 5 бар, например давлений в 25 бар, керамические подложки, например керамические мембраны из полых волокон, являются более пригодными для использования.

Как утверждается, используемые давления на мембранах выше чем 1 бар. В наиболее практичном варианте осуществления, предпочтительными являются разницы давлений на мембране от 1 до 40 бар, но это может различаться от применения к применению. Например, при добыче природного газа начальные давления (то есть на "свежем" поле) в несколько сот бар не являются чем-то необычным. Также, при таких высоких давлениях, например до 100, 200 или более бар, удаление CO2 в соответствии с настоящим изобретением по-прежнему может использоваться преимущественно.

В качестве жидкости, в которой растворяется газ (CO2), в соответствии с настоящим изобретением, в принципе, может квалифицироваться любая органическая или неорганическая жидкость, обычная для такого применения. Пригодные для использования органические жидкости включают в себя пропиленкарбонат, простой диметиловый эфир полиэтиленгликоля (PEG-DME), например, Selexol™ (смесь PEG/DME), N-метилпирролидон (Purisol™), метанол при низких температурах (Rectisol™), глицерин триацетат, трибутил фосфат, метил цианоацетат. Неорганическая жидкость представляет собой воду, необязательно дополненную карбонатными солями, фосфатными солями, солями аминокислот или аминов.

Способ в соответствии с настоящим изобретением может легко осуществляться в устройствах, которые могут относительно просто объединяться с существующими устройствами. Таким образом, способ в соответствии с настоящим изобретением может, например, составлять часть ступени разделения CO2/H2 (которая, например, представляет собой часть устройства для синтетического газа) или ступени разделения CO2/CH4 (например, в устройствах для переработки природного газа).

Таким образом, способ в соответствии с настоящим изобретением делает возможным объединенный способ мембранного поглощения и десорбции газа для применения при высоких давлениях. Такой объединенный способ может, например, осуществляться в емкости с соединениями для исходного газа, очищенного газа и газообразного продукта CO2. Поглощение и десорбция имеют место при одном и том же давлении, которое чуть выше давления исходного газа, так что в жидкости не происходит образования пузырьков. Это означает, что необходимая энергия насоса для жидкости ограничивается энергией для циркуляции, и не требуется энергии насоса для доведения жидкости до давления поглощения. Кроме того, является возможным, чтобы пермеат высвобождался при более высоком давлении. Этот эффект может дополнительно увеличиваться посредством увеличения температуры поглотительной жидкости для десорбции.

В дополнение к этому, в соответствии с настоящим изобретением, поглощение и десорбция могут иметь место в объединенном устройстве высокого давления, в то время как, в соответствии с современным уровнем техники, необходимо два устройства. Посредством использования мембранных контакторов устройство в соответствии с настоящим изобретением может иметь малый размер, при этом необходимы только соединения для высвобождения и ввода исходных веществ и для высвобождения пермеата. Необязательно, могут включать соединения для теплообменников и извлекающего газа. Такое устройство может быть очень удобным для использования при разделении CO2/H2 (топливные элементы, химическая промышленность), которое основывается на физических поглотителях. Настоящее изобретение также может преимущественно использоваться при очистке природного газа.

Настоящее изобретение будет описываться на основе следующих далее примеров.

Примеры

В следующем примере, среди прочего, описывается получение PTMSP для нормальных и фторированных полимеров, а также создание слоя покрытия из существующих мембран (полипропеновых и керамических). Также обсуждается характеризация мембран посредством определения свойств разделения газов. Кроме того, осуществляются статические эксперименты при превышении давления на стороне жидкости (пропиленкарбонат, вода, растворы карбонатов), при этом также иллюстрируется стабильность мембран.

Пример 1: Получение полимеров, свойства проницаемости для газов и стабильность по отношению к органическим поглотителям

1-Триметилсилил-1-пропиновый мономер синтезируют по способу с использованием органических соединений магния, с использованием триметилхлорсилана и углеводородов только из фракции метилацетилена.

Политриметилсилилпропин синтезируют с помощью NbCl5, в качестве катализатора, или TaCl5/Al(I-Bu)3, в качестве катализатора. Получают фторсодержащие сополимеры PTMSP, с использованием трифторпропилдиметилсилилпропина в качестве сомономера, с каталитической системой TaCl5 или NbCl5/Ph3Bi. Это приводит к получению различных средних молекулярных масс, как показывает следующая таблица.

| Система катализаторов | Mw [/103 г/моль] (средне-взвешенная) | Mw [/103 г/моль] (средняя объемная) |

| PTMSPNbCl5 | 189-220 | 130-187 |

| PTMSPTaCl5/Al(i-Bu)3 | 1270-1540 | 1000-1180 |

| сополимер TMSP-F-PTMSPTaCl5/Ph3Bi | 2006 | 1640 |

| TMSP-F/TMSPNbCl5/Ph3Bi | 430-900 | 180-525 |

Определяют свойства проницаемости для газов, для O2 и N2. Также определяют свойства проницаемости для газов у пленки фторированного PTMSP, для O2 и N2. Результаты для ряда образцов приводятся в следующей таблице.

| Система катализаторов | Коэффициент проницаемости O2 (Баррер) | Коэффициент проницаемости N2 (Баррер) | Селективность O2/N2 |

| PTMSPNbCl5 | 6390-6910 | 3800-4260 | 1,65-1,68 |

| PTMSPTaCl5/Al(i-Bu)3 | 7900-8830 | 5200-5750 | 1,52-1,54 |

| сополимер TMSP-F-PTMSPTaCl5/Ph3Bi | 630 | 290 | 2,19 |

| TMSP-F/TMSP NbCl5/Ph3Bi | 3090 | 1600 | 1,93 |

Образцы полимеров проверяют на их стабильность после их налива из толуольных растворов синтезированного PTMSP на целлофановые подложки. Они последовательно подвергаются воздействию трех различных органических поглотительных жидкостей: пропиленкарбоната, N-метилпирролидона и метанола, в течение периода в семь дней. Растворения не наблюдается, что демонстрирует, что органические растворы не повреждают PTMSP.

Пример 2: Получение асимметричных мембран PTMSP и их характеризация

Мембраны из полипропиленовых полых волокон и керамические мембраны покрывают PTMSP посредством погружения в исходный раствор, содержащий изопропиловый спирт и полимер. Затем волокна медленно вытягивают из раствора. Затем волокна погружают в этанольную баню для замены растворителя. Следующая далее таблица показывает характеристики используемых мембран из полых волокон. Два различных типа подложки представляют собой характерную гидрофобную и гидрофильную подложку. В дополнение к этому, они представляют две различных механических прочности. Дополнительные детали можно найти в следующей далее таблице.

| Подложка из полых волокон | Наружный диаметр | Диаметр пор (определяют с помощью способа появления первого пузырька) |

| Accurel PP Q3/2; гидрофобная | 1,0 мм | 0,55 мкм |

| Керамическая; α-окись алюминия; гидрофильная | 2,5 мм | 0,12 мкм |

Следующая далее таблица показывает результаты характеризации Accurel™ PP Q3/2, покрытой PTMSP, и керамических мембран из полых волокон.

| Образец | Проницаемость*), м3/(м2·час·бар) | Селективность (α) | |||

| О2 | CО2 | N2 | O2/N2 | CO2/N2 | |

| E I- Керамическая | 1,2 | 3,7 | 0,80 | 1,4 | 4,6 |

| B III - Керамическая | 1,4 | 4,7 | 0,84 | 1,6 | 5,5 |

| E IV - Керамическая | 1,7 | 4,9 | 1,2 | 1,4 | 4,0 |

| FI - Керамическая | 1,8 | 5,1 | 1,4 | 1,2 | 3,6 |

| GII-Accurel PPQ3/2 | 5,9 | 16,8 | 3,9 | 1,5 | 4,3 |

| GV-Accurel PPQ3/2 | 7,3 | 19,3 | 5,8 | 1,3 | 3,3 |

| *): В величину "проницаемость" включены проницаемость и толщина покрытия |

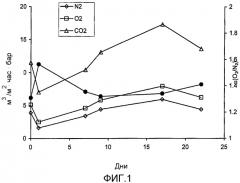

На фиг.1 изменение проницаемости мембраны Accurel™ PP Q3/2, покрытой PTMSP, показано для различных компонентов. Эта фигура показывает, что проницаемость подвергается только небольшим изменениям. По вертикальной оси показана селективность для кислорода/азота (показана посредством черных закрытых кружков).

Пример 3: Экспонирование для абсорбентов CO 2

Плоские листы мембран PTMSP погружают в три различных органических растворителя CO2: пропиленкарбонат, N-метилпирролидон и метанол, на семь дней. Мембраны остаются структурно интактными и не демонстрируют следов химического повреждения.

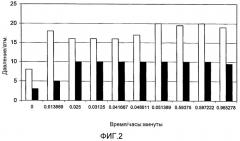

Затем подвергают воздействию с использованием установки, в которой газообразный CO2 вводится на одной стороне мембраны, а жидкий абсорбент на другой стороне. Обе стороны могут находиться под давлением, и давление жидкости все время выше, чем давление на стороне газа. В течение эксперимента давление изменяется, и мембрана может проверяться на возможную утечку. Во время исследований протечки не определяются, хотя давление на мембране достигает 37 бар. Результаты этих экспериментов для асимметричных мембран PTMSP, с эффективной толщиной примерно 5 мкм, показаны на фиг.2, 3 и 4.

Затем эксперименты осуществляют с использованием асимметричной фторированной мембраны PTMSP с эффективной толщиной 14 мкм. При давлениях на мембране до 32 бар протечки не детектируются. Результаты показаны на фиг.5.

Надпись для фиг.2: Экспонирование для гидравлического давления и давления газа. Жидкость представляет собой воду (светло-серый). Асимметричная мембрана PTMSP. Газ представляет собой CO2 (темно-серый).

Надпись для фиг.3: Экспонирование для гидравлического давления и давления газа. Жидкость представляет собой пропиленкарбонат (светло-серый). Асимметричная мембрана PTMSP. Газ представляет собой CO2 (темно-серый).

Надпись для фиг.4: Экспонирование для гидравлического давления и давления газа. Жидкость представляет собой 3M раствор K2CO3 (светло-серый). Асимметричная мембрана PTMSP. Газ представляет собой CO2 (темно-серый).

Надпись для фиг.5: Экспонирование для гидравлического давления и давления газа. Жидкость представляет собой пропиленкарбонат (светло-серый). Фторированная мембрана PTMSP. Газ представляет собой CO2 (темно-серый).

1. Способ отделения СO2 от жидкости, обогащенной СО2, включающий в себя стадию, на которой при повышенном давлении указанная жидкость приводится в контакт с мембраной на основе полиацетилена, замещенного триметилсилильными группами, так, что разность давлений на мембране равна, по меньшей мере, 1 бар, и что, по меньшей мере, часть CO2 переносится из жидкости через мембрану.

2. Способ по п.1, в котором указанная мембрана имеет коэффициент проницаемости для CO2, по меньшей мере, 500 Баррер, предпочтительно, по меньшей мере, 3000 Баррер.

3. Способ по п.2, в котором указанная мембрана имеет коэффициент проницаемости для CO2 от 15000 до 25000 Баррер.

4. Способ по любому из предыдущих пунктов, где указанная мембрана содержит PTMSP.

5. Способ по любому из пп.1-3, в котором указанная мембрана создается на подложке из пластика или керамики.

6. Способ по п.5, в котором указанная подложка содержит мембрану из полых волокон.

7. Способ по любому из пп.1-3 или 6, в котором указанная разность давлений на мембране равна от 1 до 40 бар.

8. Способ по любому из пп.1-3 или 6, в котором указанная жидкость выбирается из:органических жидкостей, предпочтительно пропиленкарбоната, простого диметилового эфира полиэтиленгликоля, N-метилпирролидона, метанола или их смесей; илинеорганических жидкостей, предпочтительно воды, необязательно дополненной карбонатными солями, фосфатными солями, солями аминокислот или аминов.

9. Способ по любому из пп.1-3 или 6, в котором способ представляет собой часть стадии разделения CO2/H2 или стадии разделения CO2/CH4.

10. Применение мембраны, как определено в любом из предыдущих пунктов, в дегазирующих жидкостях, где давление через указанную мембрану равно, по меньшей мере, 1 бар.