Способ повышения фреттинг-стойкости деталей

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть применено для упрочнения деталей машин, работающих в условиях фреттинг-коррозии. Способ включает модифицирующее воздействие на материал поверхностного слоя контактирующих участков детали в паре трения путем нагрева электрической дугой. В частном случае осуществления изобретения нагрев электрической дугой производят с переплавлением материала. Повышается эффективность упрочнения детали пары трения, снижается себестоимость процесса за счет применения более простого и дешевого оборудования, а также за счет уменьшения трудоемкости обработки. 1 з.п.ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к машиностроению и может быть применено для упрочнения деталей машин, работающих в условиях фреттинга.

Известны способы снижения изнашивания при фреттинге, в частности при проектировании машин для контактирующих пар рекомендуется выбирать разнородные материалы, не склонные к химическому взаимодействию при фреттинге [Улиг Г.Г., Реви Р.У. Коррозия и борьба с ней. Введение в коррозионную науку и технику. - Л.: Химия. Ленинградское отделение, 1989. - 455 с.]. Однако во многих случаях эти рекомендации не применимы, так как выбор материалов обусловлен эксплуатационными или иными требованиями.

Известен способ припайки или приварки на контактирующие участки защитных пластин из высокотвердых материалов, стойких к изнашиванию при фреттинге [Современные технологии в производстве газотурбинных двигателей / Под. редакцией Братухина А.Г., Язова Г.К., Карасева Б.Е. - М.: Машиностроение, 1997. - С.111-112].

Недостатками этого способа являются высокая трудоемкость, необходимость изготовления защитных пластин из дорогостоящих материалов, высокая вероятность разрушения паяных или сварных соединений, ухудшение свойств материала в зоне сварки, изменение геометрии детали.

Известны способы, заключающиеся в нанесении на контактирующие участки деталей защитных покрытий. Например, способ нанесения высокотемпературного фреттинг-стойкого защитного покрытия на лопатку газотурбинного двигателя методом воздушно-плазменного напыления [патент US 2008066288, кл. В23Р 25/00, В23Р 15/02, опубл. 20.03.2008].

Известен способ нанесения на поверхность трущихся деталей, работающих в условиях фреттинг-коррозии, защитного покрытия, представляющего собой градиентную твердую коррозионностойкую композицию [патент RU 2268323 С1, кл. С23С 28/00, С23С 14/48, С23С 14/58, опубл. 20.01.2006], включающий обработку пучками заряженных частиц и последующее оксидирование либо пассивацию деталей.

Общими недостатками этих способов являются высокая трудоемкость и себестоимость нанесения покрытия, необходимость использования сложного и дорогостоящего оборудования, недостаточная толщина, ограниченность рабочих температур покрытий.

Известны способы, заключающиеся в модифицирующем воздействии на материал поверхностного слоя. Например, способ повышения фреттинг-стойкости путем ионной имплантации [Селиванов К.С., Смыслов A.M. Метод повышения фреттинг-стойкости деталей модифицированием их поверхности направленными потоками частиц: Свидетельство ВНТИЦ №70990000072 о регистрации продукта интеллектуальной собственности. - М.: ВНТИЦ, 10.04.1999]. В результате внедрения в материал ионов имплантируемого вещества на глубине до 100…120 мкм изменяются химический состав материала, а также его физико-химические и механические свойства. При этом повышение фреттинг-стойкости достигается за счет протекания в поверхности твердорастворного и дислокационного механизмов упрочнения.

Наиболее близким к предлагаемому является способ повышения фреттинг-стойкости деталей, содержащих в поверхностном слое титан [Пат. JP 2007009330, МПК С23С 28/04, С23С 8/20, С23С 8/08, 18.01.2007], включающий модифицирующее воздействие на материал поверхностного слоя путем диффузионного насыщения углеродом с образованием карбидов.

Недостатками прототипа являются высокая трудоемкость и себестоимость обработки, необходимость сложного и дорогостоящего оборудования.

Задачей изобретения является повышение эффективности упрочнения за счет применения более эффективного механизма упрочнения, снижение себестоимости процесса за счет применения более простого и дешевого оборудования, а также за счет уменьшения трудоемкости обработки.

Задача решается тем, что в предлагаемом способе повышения фреттинг-стойкости деталей пары трения, включающем модифицирующее воздействие на материал поверхностного слоя контактирующих участков детали, в отличие от прототипа модифицирующее воздействие производят путем нагрева электрической дугой.

Кроме того, модифицирующее воздействие путем нагрева электрической дугой может быть произведено с переплавлением материала.

Повышение фреттинг-стойкости достигается за счет пониженной склонности к схватыванию материалов контактирующих поверхностей, обладающих разнородностью. Разнородность материалов образуется в результате модифицирующего воздействия на одну из контактирующих деталей в паре и заключается в различии химического состава, фазового состава, структуры, напряженного состояния.

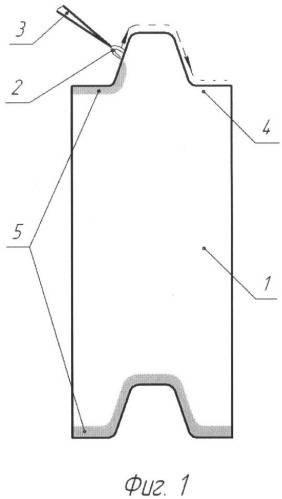

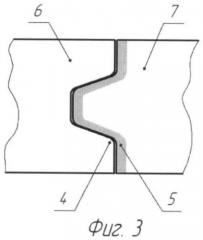

Существо изобретения поясняется чертежами. На фиг.1 показана схема процесса обработки контактных поверхностей детали. На фиг.2 показана схема сборки обработанных и необработанных деталей. На фиг.3 показан контакт деталей с разнородной структурой материала поверхностного слоя. Пример конкретной реализации способа.

Рассмотрим применение предлагаемого способа на примере рабочих лопаток турбомашин, контактные поверхности бандажных полок которых подвержены изнашиванию при фреттинге. Обработке подвергают каждую вторую лопатку ступени. Контактные поверхности бандажных полок 1 очищают и подвергают нагреву с помощью электрической дуги 2, горящей между обрабатываемой поверхностью и неплавящимся электродом 3 (фиг.1). В результате воздействия термического цикла на материал в исходном состоянии 4 образуется поверхностный слой материала с измененной структурой 5, например мартенситной структурой. При сборке лопатки устанавливают, чередуя необработанные лопатки 6 и обработанные лопатки 7 (фиг.2, фиг.3). После сборки ступени турбины образуются контактные пары участков деталей с материалом в исходном состоянии 4 с участками материала с измененной структурой 5 (фиг.3). Образованные пары обладают пониженной склонностью к схватыванию и, соответственно, повышенной фреттинг-стойкостью.

Для проверки эффективности предлагаемого способа были проведены экспериментальные исследования по методике, описанной в [Смыслов A.M. Селиванов К.С. Повышение долговечности деталей машин в условиях фреттинга / Уфимский государственный авиационный технический университет. - Уфа: Гилем, 2005. - 180 с. - С.38-43] сопряжении типа вал-втулка на образцах из титанового сплава ВТ6. Модифицирующее воздействие на материал поверхностного слоя производили путем нагрева без расплавления электрической дугой в среде инертного газа. Необходимые макрогеометрические и микрогеометрические свойства образцов получали путем их последующего точения и полирования. Испытанные комбинации образцов и контробразцов и результаты испытаний приведены в таблице.

| Результаты испытаний на фреттинг-стойкость | |||

| № п/п | Состояние материала поверхностного слоя | Коэффициент относительной фреттинг-стойкости | |

| образец | контробразец | ||

| 1 | исходное | исходное | 1,000 |

| 2 | измененное | измененное | 1,072 |

| 3 | измененное | исходное | 1,203 |

Изменение свойств материала поверхностного слоя обеих контактирующих деталей (образца и контробразца) приводит к повышению фреттинг-стойкости на 7,2% (п.2 таблицы), в то время как изменение свойств материала только образца (обеспечение разнородности материала поверхностных слоев) приводит к повышению фреттинг-стойкости на 20,3% (п.3 таблицы) относительно исходного состояния. Разнородность контактирующих материалов обеспечивает значительное повышение фреттинг-стойкости.

1. Способ повышения фреттинг-стойкости деталей пары трения, включающий модифицирующее воздействие на материал поверхностного слоя контактирующих в паре трения участков детали, отличающийся тем, что модифицирующее воздействие производят путем нагрева электрической дугой.

2. Способ по п.1, отличающийся тем, что модифицирующее воздействие путем нагрева электрической дугой производят с переплавлением материала.